超高速预应力磨削实验研究*

刘晓初,陈 凡,何铨鹏,冯明松,郭莹莹,黄 骏

(广州大学 a.机械与电气工程学院; b.金属材料强化研磨高性能加工重点实验室,广州 510006)

超高速预应力磨削实验研究*

刘晓初a,b,陈凡a,b,何铨鹏a,b,冯明松a,b,郭莹莹a,黄骏a,b

(广州大学 a.机械与电气工程学院; b.金属材料强化研磨高性能加工重点实验室,广州510006)

基于一种预应力切削方法及理论,进行了GCr15轴承钢预应力磨削实验,对磨削力进行了测量,并分析了加工后的工件表面形貌。实验结果表明:磨削力随砂轮线速度的增大而减小,随工件速度、磨削深度的增大而增大,但基本不受预应力的影响;随着预应力的增大,加工表面的残余拉应力逐渐下降,逐渐产生残余压应力,磨削烧伤程度和凹痕深度略微加深,但预应力在某一区间时,工件表面质量较好,且存在残余压应力,从而验证了超高速预应力磨削的可行性。

预应力;超高速磨削;表面形貌;GCr15轴承钢

0 引言

已加工表面残余应力是表面质量的重要指标,机械零件表面的残余压应力有利于其疲劳寿命和抗化学腐蚀性能的提高,而残余拉应力的效果则相反[1-2]。而单纯地切削、铣削、磨削等加工方法往往会在已加工表面形成残余拉应力,不利于机械零件的疲劳寿命和抗化学腐蚀性能。为此,许多专家学者致力于研究机械零件已加工表面残余压应力的形成原理及控制方法。目前多种调整和控制工件表层残余应力的方法,如热处理、熨压、滚压、喷丸等,然而这些方法都需要专用设备,工艺操作难度较大,材料成本与工艺成本都较高,在应用上受到了一些限制[3]。还有些学者通过优化刀具参数和改变切削参数来获得工件表面残余压应力[4]。1987年华南理工大学周泽华[5-6]教授根据切削加工的特点和材料弹性变形的原理,首次提出了一种新的控制已加工表面残余应力的预应力切削方法,为表面残余应力的控制提供了理论依据。华南理工大学叶邦彦[7]等通过轴承套圈预应力硬态切削实验而获得了合适的残余压应力状态和良好的表面质量。上海交通大学张雪萍[8]、美国普渡大学工业工程学院Liu C.Richar等研究了有利于提高硬态切削滚动轴承疲劳寿命的残余应力临界条件,提出了滚动轴承耦合具体服役工况的超精硬切削参数的优选方法体系;厦门大学郭隐彪、Dale W.Schwach等人研究表明,经高速硬态车削的轴承套圈表面虽存在白层,但是其接触疲劳寿命高于传统磨削后的表面[9-10]。在超高速磨削方面,如湖南大学盛晓敏[11]先后研究了45钢、40Cr和TC4钛合金的超高速磨削工艺。南京航空航天大学田霖[12]等人进行了单颗磨粒高速超高速磨削试验,测量了单颗磨削力,磨削力随着砂轮线速度的上升呈先增加后减小再增大的趋势。

基于一种预应力切削加工方法,对GCr15轴承钢进行超高速磨削加工实验,测量预应力加工时的磨削力,并对加工工件表面形貌进行扫描,揭示了预应力、磨削用量与磨削力之间的耦合规律。为超高速预应力磨削加工的可行性提供实验依据。

1 实验准备

1.1工件材料

为更明显的观测在预应力磨削加工前后表面形貌变化以及仿真工件表面加工表面残余应力值,采用未经热处理过的GCr15轴承钢材料,其化学成分如表1所示。工件尺寸为20×20×60mm,采用的加工工序为先下料,通过线切割切除表面,使用50m/s的磨床对工件表面进行磨削加工,钻中心孔,最后对工件攻丝处理,工件实物如图1。

表1 GCr15的化学成分

图1 试件实物图

1.2夹具制作

超高速预应力磨削实验过程中需要对工件施加预应力,为实现对工件两端进行预应力拉伸,需制作特定的预应力拉伸装置,本实验中采用一种凹形夹具(如图2所示)作为工件加工预应力拉伸装置。当拧紧螺母时,螺栓受到拉力,从而工件两端受到拉伸预应力,螺母拧的越紧,工件所受拉伸预应力越大,因此,可以通过控制螺母的松紧来获得所需预应力值。

图2 预应力拉伸装置

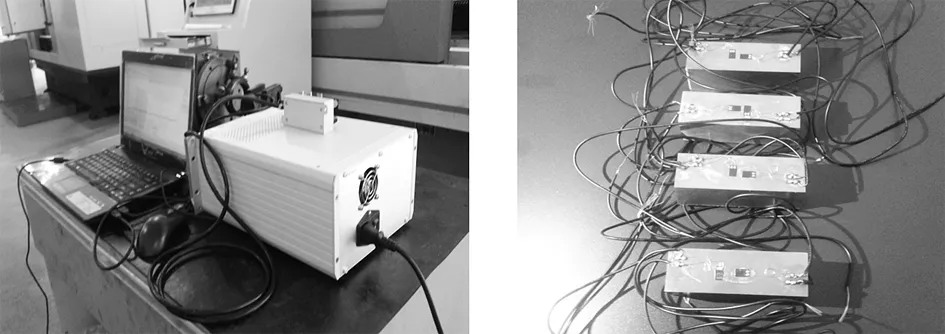

1.3预应力值的测量

为能够准确测量在加工工件表面的预应力大小,采用北京波普WS-3811数字式应变数据采集仪(图3)对工件表面预应力进行实时测量,其相关预应力信号通过工件表面粘贴的应变片来检测(图4)。

本实验中所采用的测量桥路为单臂1/4桥路,工件加工表面精度比较高,可以近似将工件当作连续体,近似将各个面表面变形看成为等应变。为了更精确计算工件表面应变,保持拉伸力情况不变,并对工件表面进行定量测定,工件在预应力情况下,达到稳定的时候开始对工件表面进行数据采集,最终取其稳定值中的最大值对其进行求解。

图3 数字式应变数据采集仪 图4 工件应变片贴片

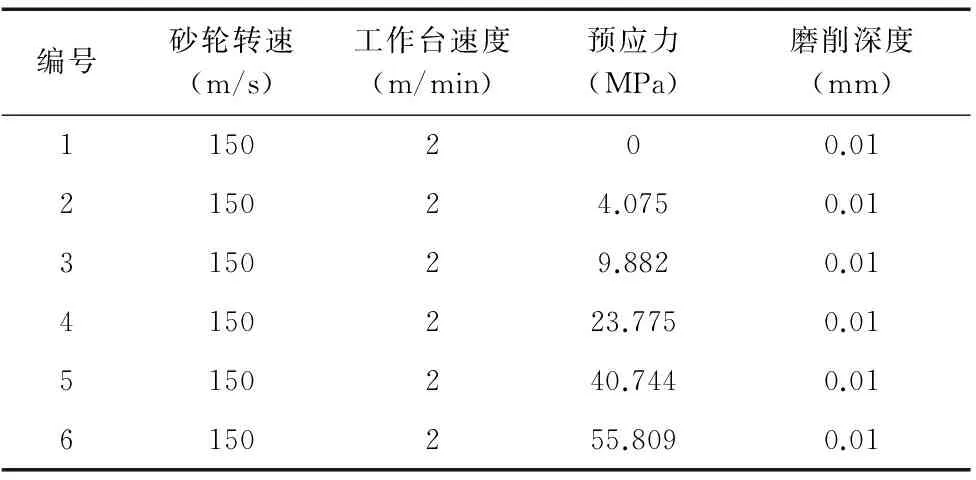

由于工件获得预应力是通过人为拧紧螺母来实现的,故在实验过程中预应力的实际值与实验预想值之间有存在误差,但是这种误差对于实验之后的分析并没有过多的影响。本实验对六组工件进行了编号,第一组作为对照没有施加预应力,其它组测量的预应值如表2。

表2 实验预应力参数值

1.4超高速磨削加工设备

实验选用由杭州机床厂生产的MKL7132X8/17型超高速数控强力成形磨床(图5),其中包括由郑州磨料磨具磨削研究所有限公司研制的CBN砂轮(最大线速度为200m/s),并使用冷却效果较好的SY-1水基磨削液。

图5 实验设备

考虑到砂轮工作表面对工件表面完整性的影响,在GCr15轴承钢的预应力磨削实验前利用金刚石滚轮对砂轮表面进行修整。

2 预应力磨削实验设计

磨削实验过程中,采用Kistler测力仪对加工过程中所产生的力进行测量和记录,再将相关力学信号导入Matlab软件进行后处理,得到相应的力学数据。具体的正交实验方案如下表3~表6所示。

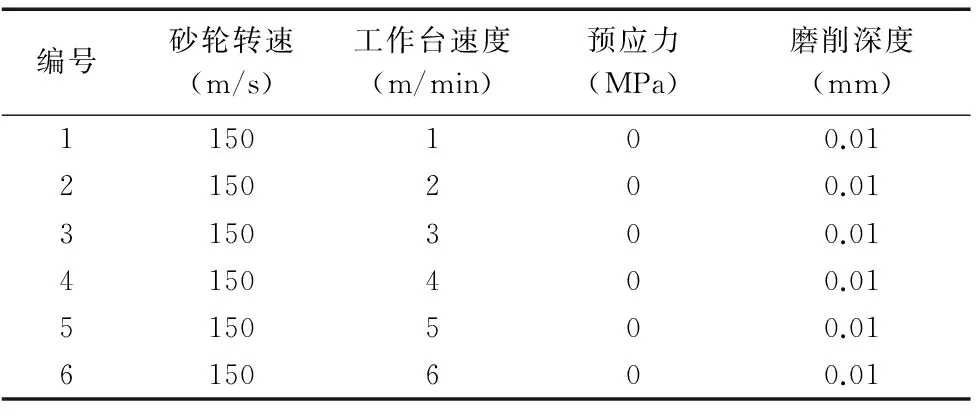

表3 变预应力加工参数磨削试验

表4 变磨削深度加工参数磨削试验

表5 变砂轮转速加工参数磨削试验

表6 变工作台加工参数磨削试验

磨削实验加工完后,采用日本基恩士公司型号为:VHX-1000对工件表面磨削表面形貌进行测量,并针对性的对表面形貌进行分析。最后使用SRSS3-1型静态应变仪对工件表面残余应力进行测量。

3 实验结果分析

3.1磨削力分析

图6 磨削力信号

在磨削过程中,利用Kistler9257BA测力仪将磨削力转换成电信号,这些电信号经放大器和滤波器处理后可通过Matlab软件(采用频率为5000Hz)再次转换成磨削力并显示在计算机中。而测力仪可分别测量砂轮的切向磨削力Ft、法向磨削力Fn和轴向磨削力Fa,但由于本实验中工件始终水平放置,Fa的影响可忽略,所以只需研究磨削用量与Ft、Fn的耦合规律。其中,vs=150m/s、vw=2m/min、ap=0.01mm下的法向磨削力和切向磨削力信号如图6所示。

3.1.1预应力对磨削力的影响

图7 预应力与Ft和Fn的关系

如图7所示,在不同预应力条件下进行磨削,工件所受到的切向磨削力和法向磨削力变化不明显,但比无预应力时的磨削力要稍大,且法向磨削力与切向磨削力的比值稳定在5左右。这是因为工件表面在预应力效应下发生了弹性形变,间接增加工件的表面强度,磨削力比无预应力磨削时大,而单位时间内起切削作用的总磨粒数没有明显变化,故预应力磨削时磨削力处于稳定的状态。

3.1.2砂轮线速度对磨削力的影响

图8 砂轮线速度与Ft和Fn的关系

如图8所示,随着砂轮线速度的增大,工件所受到的切向磨削力和法向磨削力总体呈下降趋势,这是因为砂轮线速度增大,即使单位时间内起切削作用的总磨粒数增多,但每颗磨粒的最大未变形磨屑厚度减小,导致磨削力减小。此外,由于砂轮与工件的接触弧长变化非常小,相对法向磨削力而言,切向磨削力的变化不明显。

3.1.3工件速度对磨削力的影响

图9 工件速度与Ft和Fn的关系

如图9所示,随着工件速度的增大,工件所受到的切向磨削力和法向磨削力呈上升趋势,工件速度约为5m/min时,磨削力趋于稳定状态。这是因为工件速度增大,砂轮与工件的接触弧长增长,且单位时间内材料的去除量增大,使单颗磨粒的最大未变形磨屑厚度增大,从而导致磨削力增大。

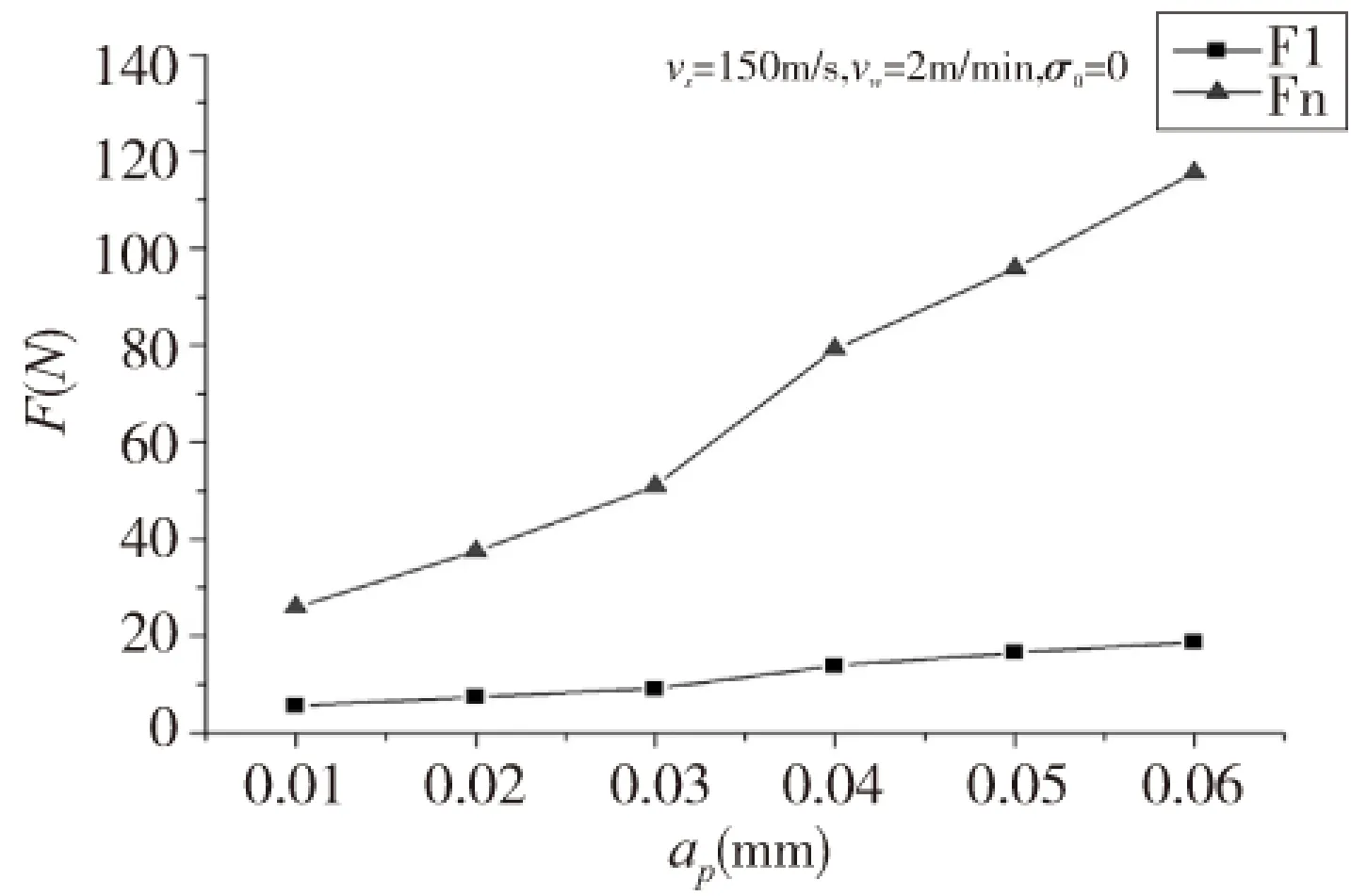

3.1.4磨削深度对磨削力的影响

如图10所示,随着磨削深度的增大,工件所受到的切向磨削力和法向磨削力呈上升趋势,这是因为磨削深度增大,单颗磨粒的最大未变形磨屑厚度增大,砂轮与工件的接触弧长增长,且起切削作用的总磨粒数增多,使磨削力增大。

图10 磨削深度与Ft和Fn的关系

3.2工件表面残余应力分析

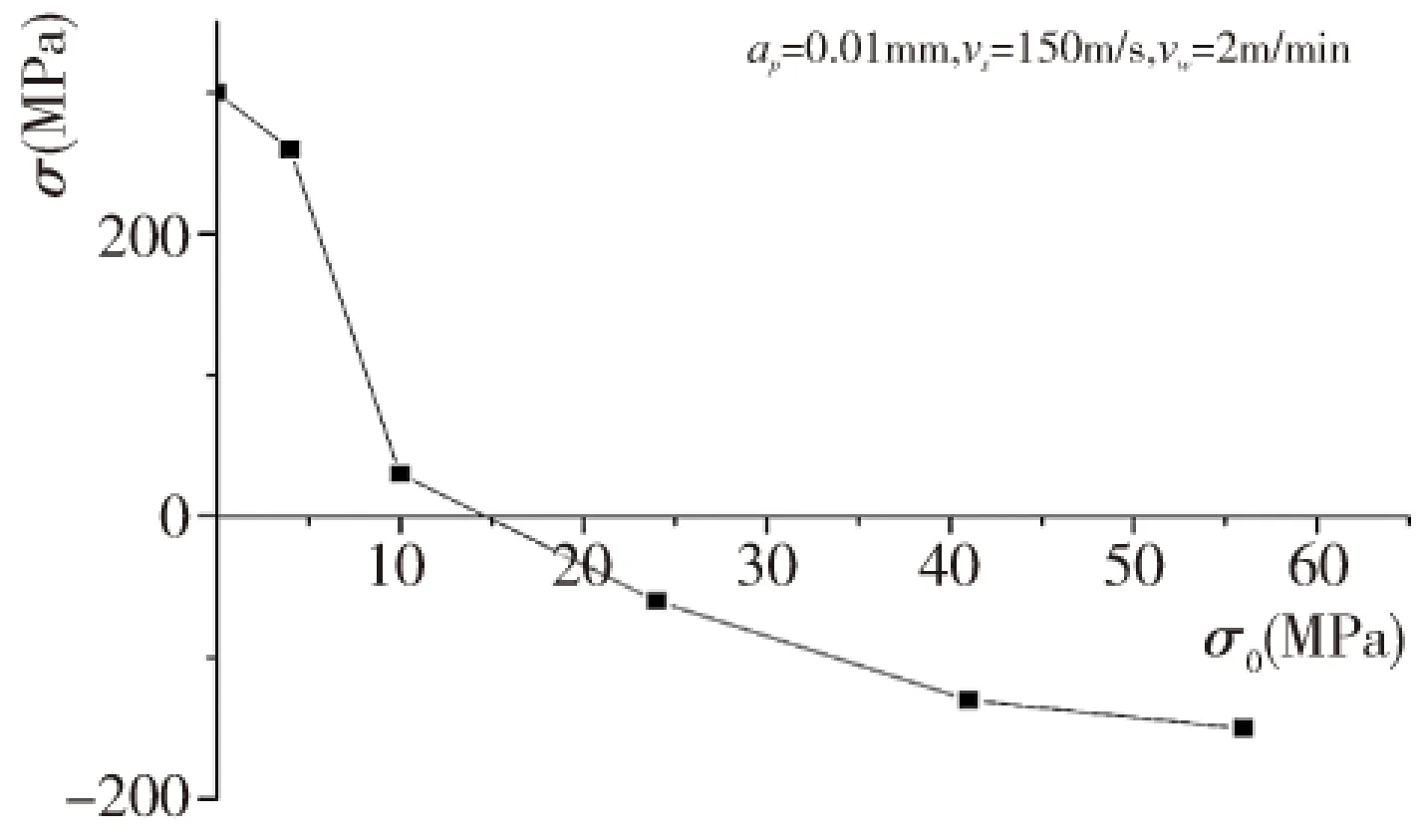

本实验中通过SRSS3-1应力在线检测仪对工件表面残余应力进行测量,工件在预应力磨削加工过程中工件表面残余应力对应值如下图所示,从图11可以分析得出,工件表面残余应力从未加工的320MPa残余拉应力,经过预应力拉伸磨削加工之后,表面残余应力值是呈现下降的趋势。当预应力为15MPa左右时,工件加工表面会出现残余压应力,在预应力达到55.809MPa时,工件表面残余应力降至-150MPa,为残余压应力可见超高速预应力磨削加工会产生残余压应力。

图11 预应力与加工后工件表面残余应力关系

3.3表面形貌分析

利用超景深显微镜分别将在不同预应力条件下(0~55.8MPa)磨削的工件表面放大500倍后进行分析,各表面形貌如图12所示。

图12 工件表面形貌(500×)

从图12可以看出,磨削后其表面形貌比较规则,只有朝着单一方向的纹理,这是因为实验过程中砂轮始终保持逆时针旋转状态,即磨粒沿同一方向对工件表面进行滑擦、耕犁和切削。另一方面,磨削过程中工件表面的烧伤程度随着预应力增大而略微加深,当预应力为55.8MPa时,会产生明显的烧伤。对比图11可知,预应力在30~40MPa左右时,工件表面不但可产生残余压应力,而且工件表面质量较好。由此可证明预应力超高速磨削加工时可行的。

4 结论

(1)磨削力与磨削深度、工件速度成正相关关系,与砂轮线速成负相关关系,但基本不受预应力的影响。

(2)实验中,随着预应力的增大,工件表面的烧伤程度、凹痕深度略微加深。

(3)预应力足够大的情况下工件磨削后将形成残余压应力层,但在30~40MPa时加工后的工件表面质量较为理想,由此证明了预应力磨削加工是可行的。

[1] LIN Z C,LAI Winling. The study of ultra-precision machining and residual stress for Ni-P alloy with different cutting speeds and depth of cut[J]. Journal of Materials Processing Technology, 2000,97(3):200-210.

[2] OUTEIRO J C, UMBRELLOB D, MSAOUBIC R. Experimental and numerical modeling of the residual stresses induced in orthogonal cutting of AISI 316L steel[J]. International Journal of Machine Tools and Manufacture,2006, 46: 1786-1794.

[3] 周泽华. 金属切削理论[M]. 北京:机械工业出版社,1992.

[4] Thiele J D,Melkote S N. Effect of cutting-edge geometry and workpiece hardness on surface residual stresses in finish hard turning of A ISI 52100 steel [J]. Transactions of ASME, 2000 , 122(11):642- 649.

[5] Zhou Z H,et al. Pre-stressed machining proceedings 9thICPR[C].Cincinnati,1987,257-262.

[6] 胡华南,周泽华,陈澄洲. 预应力加工表面残余应力的理论分析[J]. 华南理工大学学报:自然科学版,1994 ,22(2):1-9.

[7] YE B Y,LIU X C,LIU J P,et al.New method of pre-stress grinding for gearlike cylindrical surface of linear bearing[J].Journal of Key Engineering Materials,2006,304:593-600.

[8] 张雪萍,LIU C Richard,刘龙泉.滚动轴承超精硬切削参数优选方法体系[J].上海交通大学学报,2004,38(7):1101-1104.

[9] GUO Y B,SAHNI J.A comparative study of hard turned and cylindrically ground white layers[J].International Journal of Machine Tools & Manufacture,2004,44(2):135-145.

[10] SCHWACH D W,GUO Y B.A fundamental study on the impact of surface integrity by hard turning on rolling contact fatigue[J]. International Journal of Fatigue,2006,28(12):1838-1844.

[11] 盛晓敏.超高速磨削技术[M].北京:机械工业出版社,2010.

[12] 田霖,傅玉灿,杨路,等. 基于速度效应的高温合金高速超高速磨削成屑过程及磨削力研究[J]. 机械工程学报,2013,49(9):169-176.

(编辑李秀敏)

The Research of Ultra High-speed Pre-stressed Grinding Experiment

LIU Xiao-chua,b,CHEN Fana,b,HE Quan-penga,b,FENG Ming-songa,b,GUO Ying-yinga,HUANG Juna,b

(a.School of Mechanical and Electrical Engineering;b. Key Laboratory of High-performance Metal Materials Reinforced Grinding Machining,Guangzhou University,Guangzhou 510006,China)

Based on the method and theory of pre-stress cutting, an experiment of GCr15 bearing steel in pre-stressed grinding was preformed. In this experiment, grinding force is measured and machining workpiece surface is analysied. The research show that grinding force decreased with increasing wheel speed,decreasing workpiece speed or grinding depth,but wasn’t almost affected by pre-stress.With the increase of pre-stress,residual tensile stress on machined surface decreases and residual compressive stress appears gradually , grinding burn and defect depth deepened slightly. While when pre-stress is in a certain range, the workpiece surface owned a good quality and the residual compressive stress existed at the same time. Therefore, the feasibility of the ultra high-speed pre-stressed grinding could be verified.

pre-stress;ultra-high speed grinding;workpiece surface;GCr15 bearing steel

1001-2265(2016)08-0030-04

10.13462/j.cnki.mmtamt.2016.08.009

2015-10-23

国家自然科学基金项目项目:轻薄轴承超高速离心式无心磨削及表面残余应力形成机理研究(51275100);广州市科技计划项目:基于一种制造新方法的轴承超高速离心式磨床的研发,(201508010051);广州市科技计划项目:广州市金属材料强化研磨高性能加工重点实验室(穗科信字[2013]163-19)

刘晓初(1964—),男,教授,湖南耒阳人,广州大学博士,研究方向为智能装备及机器人、绿色设计与制造,(E-mail)gdliuxiaochu@163.com。

TH16;TG506

A