CO2/H2S腐蚀速率测试除氧方法的改进

杨 江,尹成先,贾 帅,刘 旋,任德德

(1. 西安石油大学,西安 710000; 2. 中石油石油管工程技术研究院,西安 710000)

CO2/H2S腐蚀速率测试除氧方法的改进

杨 江1,尹成先2,贾 帅1,刘 旋1,任德德1

(1. 西安石油大学,西安 710000; 2. 中石油石油管工程技术研究院,西安 710000)

对动态CO2/H2S腐蚀测试除氧操作进行了改进,建立了新的测试溶液预除氧装置和方法。采用测试溶液先外部预除氧,然后液体由真空负压吸入测试釜内,进一步除氧1 h的操作流程,并通过平行试验验证。结果表明:该方案可确保腐蚀测试溶液除氧完全,保证了腐蚀试验的准确性与可重复性。

CO2/H2S腐蚀试验;除氧方案;溶液预除氧

动态腐蚀挂片法被广泛用于模拟现场工况环境条件下测试、评价材料的耐蚀性、筛选缓蚀剂及涂镀层。 油气井管柱及集输管道内部所处腐蚀环境为无氧环境。O2的腐蚀速率是CO2,H2S等气体的数十倍以上。因此,当实验室模拟井下高含CO2/H2S酸性腐蚀环境时,釜内O2含量的微量变化就会对试验结果产生巨大影响,使试验数据产生偏差,可重复性差,结果不可靠,无法准确评价材料的腐蚀情况。现有的CO2和H2S缓蚀剂大都不能抑制氧气腐蚀。O2的存在会降低缓蚀剂的缓蚀率,影响缓蚀剂筛选结果。为更好地模拟油田现场工况,应严格控制高温高压釜内的氧含量。

目前,国内对腐蚀试验中的除氧过程还未进行严格的规定,除氧时间、气体流速等原因不确定导致除氧过程难以量化,造成腐蚀试验结果差异较大、重现性不强。SY/T 5273-2000《油田用缓蚀剂评价方法》中规定用氮气驱氧2~4 h,当水中含氧量符合要求时,再用气瓶导入CO2或H2S。标准仅提出试验溶液需进行除氧,但规定不够详细,如除氧时间的区间较大,未规定除氧气体流速,也未对除氧后的氧含量进行量化,保证氧气除尽,故操作人员无法确定除氧是否达到要求。标准中有关除氧过程的规定看似简单,但在实际试验过程中,不同试验员的操作会使试验结果产生偏差甚至错误。

高温高压腐蚀试验中,QSY-TGRC 35-2012《油气管道腐蚀失效评价标准》中提及外部除氧的溶液经泵泵入高压釜系统中,然后用惰性气体二次除氧,氮气除氧大于1 h/L。但没有明确外部除氧时间、流速及传送过程如何避免可能的氧气进入等问题。

国内一般腐蚀测试普遍采用的除氧方式有以下两种:①将模拟地层水倒入反应釜(或加缓蚀剂)通惰性气体N2除氧;②先向反应釜通入惰性气体N2或CO2气体加压,然后放气,再通气、放气,通过惰性气体N2或CO2气体吹赶反应釜内空气,使反应釜内充满N2或CO2气体没有氧气,然后加入油田地层水再用N2二次除氧。

这两种方法都不能保证地层水除氧完全。反应釜为开放环境,倒入溶液会接触空气带入氧气。挂片在除氧前期已与含氧溶液接触,与实际工矿不符合。密封反应釜后除氧1 h,气体流速没有统一标准,除氧1 h后无法保证除氧完全,除氧结果无法定量检测确定。目前,国内学界鲜见有关除氧过程细节处的规定。

国外相关标准中对除氧方法的规定如下:ASTM G170-2006规定,溶液中氧气含量<5 μg/L(最佳1 μg/L)。建议溶液需提前先用高纯N2,惰性气体或CO2预除氧,N2正压导入测试釜[1],但没有说明具体流程;NACE TM0169-2000指出,除氧可以通过加热溶液和通入惰性气体(常用的为氮气)[2];NACE TM0177-2005规定,除氧惰性气体为高纯氮气,氦气或其他非反应性气体,此外在测试中要保持测试容器为正压(250 Pa)以防止O2进入反应釜[3]。

上述标准虽然对除氧方法有所说明,但没有详细研究及规定具体可行的操作规范。本工作制定了动态H2S或CO2腐蚀试验的除氧流程操作规范,对除氧程度进行量化改进。

1 试验

1.1除氧改进方案

为了严格除氧,消除氧气对腐蚀试验结果的影响,综合参考欧美石油公司和检测服务实验室的除氧流程和方法,确保模拟地层水中氧含量符合标准(接近1 μg/L)。通过改进探索验证建立了腐蚀除氧改进方案。

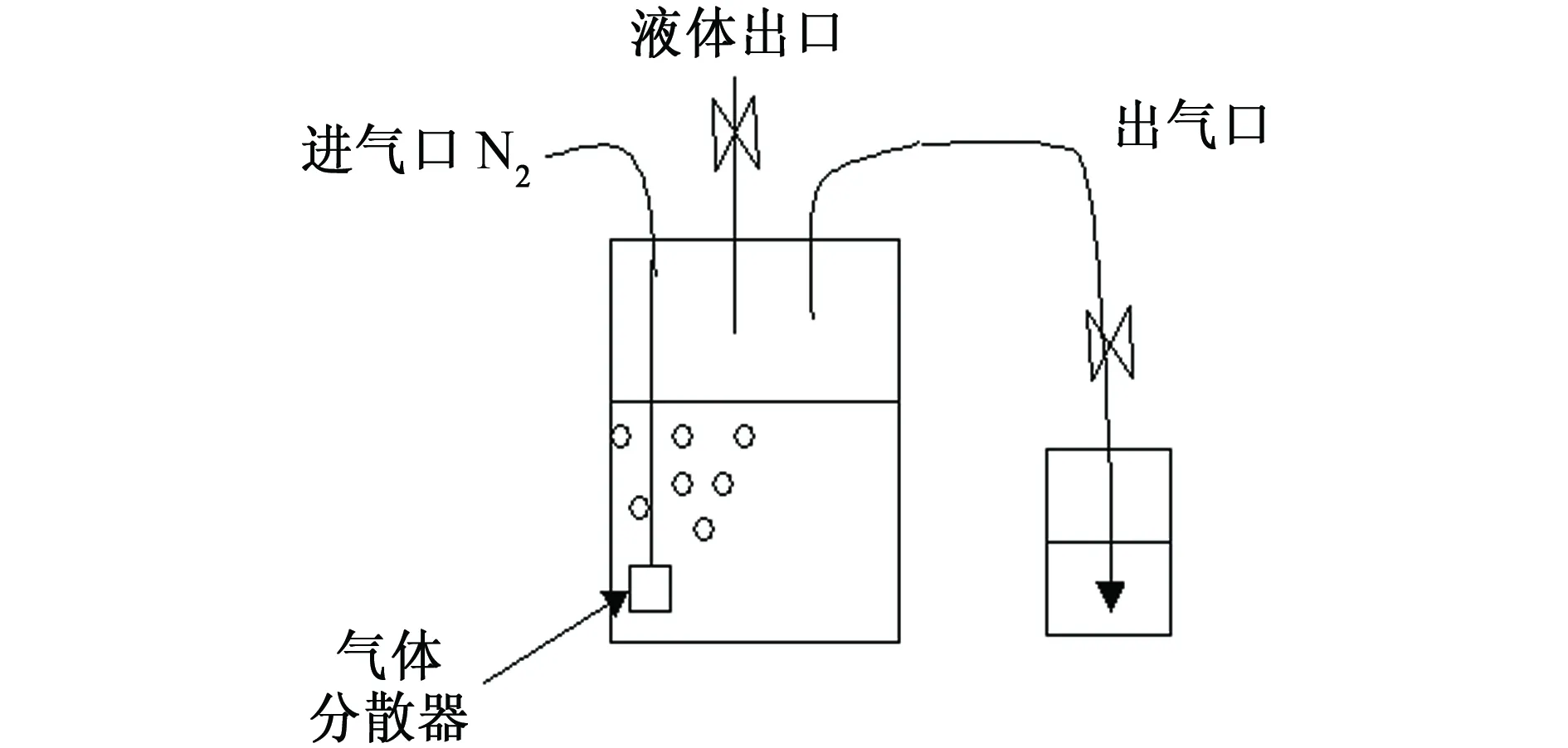

1.1.1 釜外预除氧

首先对腐蚀试验盐溶液进行预先除氧,预除氧装置如图1。由图1可见,此装置在进气口末端接气体分散头,可以保证气体形成的微泡充分与液体接触面积最大化,高效去除溶解氧。采用此装置,通过超纯氮气以100 mL/min流速除氧16 h,采用哈克9182微量溶解氧分析仪测试溶液中的氧含量。

图1 溶液预除氧装置示意图Fig. 1 Schematic of device for solution deaeration

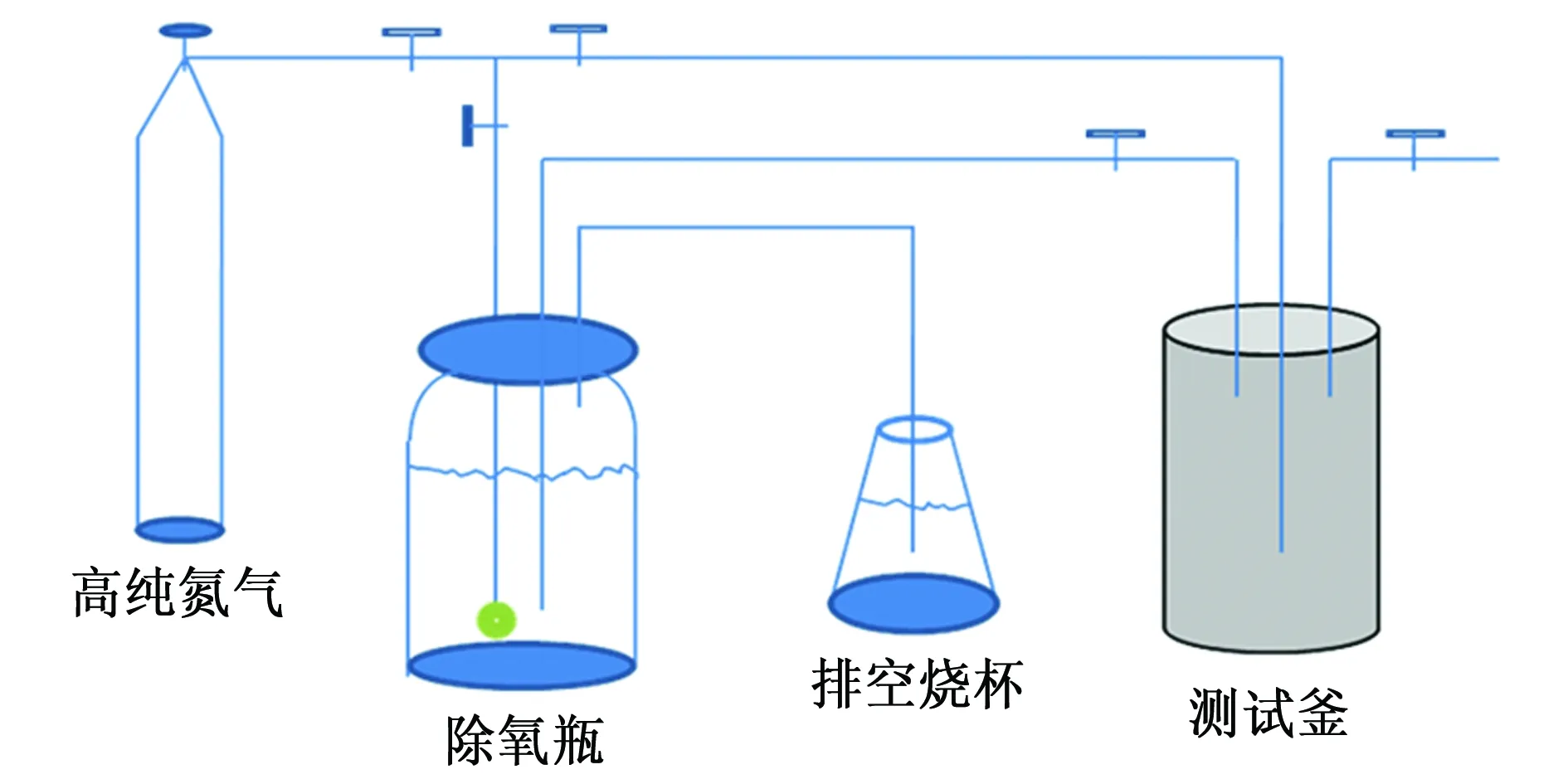

1.1.2 釜内除氧和除氧液体转移方法

采用2XZ型旋片式真空泵,向釜内通入惰性气体N2或CO2,重复3次。观察真空泵所带真空表,使釜内真空达到1×10-2Pa;通过重复多次通入惰性气体保证釜内除氧完全。

将预先除氧处理后的溶液转移到高温高压反应釜内的方式有两种:

(1) 加压力情况下,正压将腐蚀溶液压入到釜中。金属管和容器需耐压、耐腐蚀。

(2) 负压情况下,腐蚀溶液被吸入到釜中。除氧罐为一般玻璃容器,软管即可,较为简单,可与上步釜中真空除氧联合使用,见图2。在溶液转移前应预先用氮气把排液口中的残余空气排走,导入盐溶液时再插入液面下。真空吸入不与外界环境空气接触,保证预除氧达到标准的的溶液不会再引入氧气。测试溶液能够保证完全没有与氧气接触,除氧更完全、测试准确性好。

图2 腐蚀测试盐溶液负压吸入反应釜示意图Fig. 2 The schematic for negative pressure suction reactor of corrosion test salt solution

待溶液转移入反应釜后再通N21 h进行二次除氧,然后加热升温至预定温度,再加入H2S和CO2到预定分压进行腐蚀挂片试验。

1.2腐蚀挂片试验

CO2/H2S腐蚀挂片试验在镍合金高温高压釜中进行,试样为L360试片,试验使用高纯H2S和CO2气体,含氧量均小于2 μg/L。试验用缓蚀剂为北京奥凯石星科技有限公司生产的COW2013和南京科麦达化学有限公司的CR101。试验溶液采用模拟盐溶液,其主要离子含量[质量浓度/(mg·L-1)]为:碳酸氢根 2.38×102,氯离子6.39×104,硫酸根4.45×102,钙离子5.08×103,镁离子4.84×102,钾钠离子3.50×104,硼离子6.03×101,溶液水型为氯化钙,总矿化度1.05×105mg/L。试验条件如下:试验时间72 h,转速800 r/min,试验温度60 ℃,溶液流速3 m/s,CO2分压0.48 MPa,H2S分压 0.21 MPa,高压釜中总压10.0 MPa。在溶液中添加100 mg/L COW2013研究预除氧对缓蚀剂缓蚀效果的影响;在溶液中添加100 mg/L CR101评价导入预除氧溶液的方式对缓蚀剂缓蚀效果的影响。

2 结果与讨论

2.1釜外预除氧

按1.1.1节所述方法除氧后的溶液通过微量溶解氧电极分析测试仪测试证实溶液的氧含量小于1 μg/L。通过理论计算也可得到外部超纯N2除O2后,氧气在水中的含量。空气中含有氮气,二氧化碳和氧气三种主要成分,已知氧气在水中的溶解量是8 mg/L,因此,使用超纯氮气除氧后,溶液中的氧含量小于2 mg/L。计算可按物理化学的亨利定率,即气体在溶液中的溶解度与液面上该气体的平衡分压力成正比,见式(1)。

(1)

式中:H为Henry常数;x为气体摩尔分数溶解度;Pg为气体的分压。而气体分压与混合气体的比例成正比,因此可以计算出氧气在水中溶解度为0.076 μg/L,达到ASTM要求的标准。试验氧电极测试也验证溶液中氧含量为0.08 μg/L。

2.2试验对比验证结果

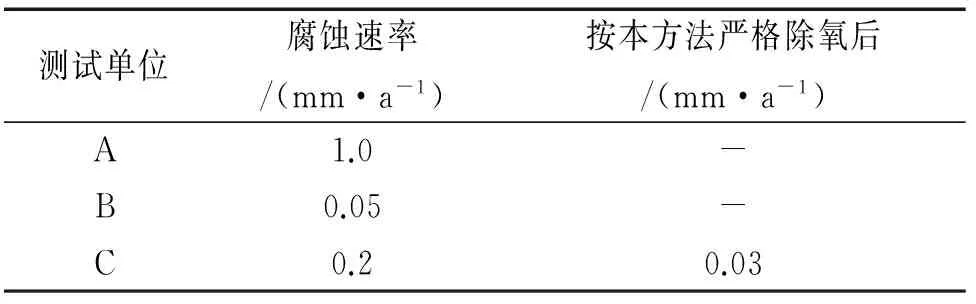

评价同一个缓蚀剂COW2013时,在相同的缓蚀剂含量及测试条件下,国内异地不同认证检测实验室得出的测试结果见表1。

表1 同样条件不同测试单位测得L360试样 加入相同量COW2013缓蚀剂的腐蚀速率Tab. 1 Corrosion rates of L360 got from different test labs under the same conditions for evaluating COW2013 inhibitor

由表1可见,不同测试单位得到的结果相差很大,由于没有统一规范的除氧操作流程,使得溶液中的氧含量的测量值存在随意性和偶然性。微量的氧就会使试验结果相差很大,这可能会造成缓蚀剂的错误筛选,不能对选择现场生产起到作用。

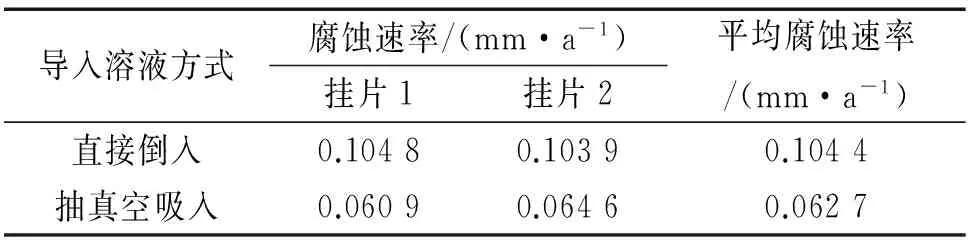

预除氧条件下,导入预除氧溶液方式的差异也会对缓蚀剂的评价结果产生影响,见表2。

表2 直接倒入与抽真空反应釜试验结果对比Tab. 2 The experimental results for pouring solution into the reactor directly and vacuum-pumping

由表2可见,抽真空吸入溶液,试片的腐蚀速率较低,结果符合石油行业腐蚀要求标准(腐蚀速率<0.076 mm/a);而直接倒入溶液会引入空气,空气中的氧气会影响测试结果,致使腐蚀速率偏大。同时,对改进后的标准除氧规范流程进行了多次试验,考察试验结果的重现性。结果表明,严格按照除氧规范流程操作可以保证测试结果准确性和重现阶段性好,可以保证完全消除氧气的影响,排出人为操作因素对试验结果的影响,提高了试验结果的准确性和可重复性。

3 结论

对腐蚀测试除氧及流程进行了改进和创新,该方法装置简易,不受人为操作因素影响,可确保腐蚀测试除氧完全,氧含量在1 μg/L以下。消除氧气对腐蚀测试结果的影响,更好地模拟地层无氧环境,确保了试验结果的准确性和可重复性,值得腐蚀测试评价研究实验室借鉴使用。

[1]ASTM G170-06Standard guide for evaluating and qualifying qilfield and refinery corrosion inhibitors in the laboratory[S].

[2]NACE TM0169-2000Laboratory corrosion testing of metals[S].

[3]NACE TM0177-2005Laboratory testing of matals for resistance to sulfide stress cracking and stress corrosion on cracking in H2S environment[S].

Improvement of Method for Deaeration in CO2/H2S Corrosion Test

YANG Jiang1, YIN Cheng-xian2, JIA Shuai1, LIU Xuan1, REN De-de1

(1. Xi′an Petroleum University, Xi′an 710000, China; 2. Tubular Goods R & D Center, PetroChina, Xi′an 710000, China)

The method of deaeration in dynamic CO2/H2S corrosion test was improved. A new deaeration apparatus and method were established. The brine solution was firstly deaeration externally, and then the brine solution was transferred to test vessel under vacuum condition. The brine solution was further dearated for 1 h. Repeated experiments were run to validate the reliability and reproducibility of the method. The procedure and apparatus are easy to be set up and to ensure the complete removal of oxygen, and thus to guarantee the reliability of the test results.

CO2/H2S corrosion test; deaeration method; oxygen pre-removed solution

10.11973/fsyfh-201605007

2015-06-19

杨 江(1994-),教授,博士,从事集输,地面水处理缓蚀剂,酸化压裂液等方面研究,029-88382938,jyang98@126.com

TG174

A

1005-748X(2016)05-0381-03