飞机起落架固定螺栓氢脆断裂研究

程宗辉,张世东,黄 超,曹 强

(国营芜湖机械厂,安徽芜湖241007)

飞机起落架固定螺栓氢脆断裂研究

程宗辉,张世东,黄超,曹强

(国营芜湖机械厂,安徽芜湖241007)

飞机起落架一固定螺栓发现裂纹,经断口宏观观察、微观观察、金相检查、硬度检测及H含量测定,综合分析确定该型螺栓的断裂性质,并分析断裂失效的原因。研究结果表明,螺栓的断裂性质为氢脆断裂,其修理过程中发生塑性变形产生局部应力集中,电镀前未除应力是氢脆断裂诱因,并导致最终断裂。建议该型螺栓修理时应严控表面处理过程,严格执行除应力措施,从而降低该型螺栓发生氢脆断裂的可能性。

固定螺栓;应力集中;氢脆

0 引言

氢脆的研究从上世纪开始成为众多学者的重点研究领域[1-2]。而在航空修理作业中,氢脆的影响贯穿整个特种工艺修理过程。修理的工艺流程一般可为分解、故检、修理、装配等环节,如果在修理过程中发生野蛮分解,带应力装配,会使零件产生较大的应力集中,而特种工艺修理环节可能产生的吸氢,将进一步诱发氢脆的产生。在近期修理中发现固定螺栓在表面处理后,表面存在裂纹且镀层完好无损伤。螺栓材料为30CrMnSiNi2A,该材料是一种广泛应用的低合金高强度钢,通过增加1.40%~1.80%Ni,其淬透性得到明显提高,并改善了其韧性与回火稳定性。由于力学性能优异,被广泛应用于制造高强度连接件、紧固件,以及起落架等重要受力结构件等[3-5]。飞机起落架固定螺栓材料的技术要求为σb=(1670±98)MPa,NH4Cl镀镉厚度为3~6 μm,该型螺栓修理工艺为分解、探伤、修理、表面处理、无损检测和安装。

本研究通过对修理过程中断裂的螺栓进行宏微观观察、金相检查、化学成分分析、硬度检测和工艺性能分析,分析判断航空修理过程可能导致氢脆产生的环节,为后续高强度螺栓修理过程的改进提供有效的支持。

1 试验方法

采用I551-CHA扫描电镜和SZX12体式显微镜对螺栓断口进行宏微观观察,在硬度试验机上对螺杆的硬度进行测试,使用O、N、H分析仪进行化学成分分析。在试验基础上确定螺栓的断裂性质,并分析断裂原因。

2 试验过程与结果

2.1宏观检查

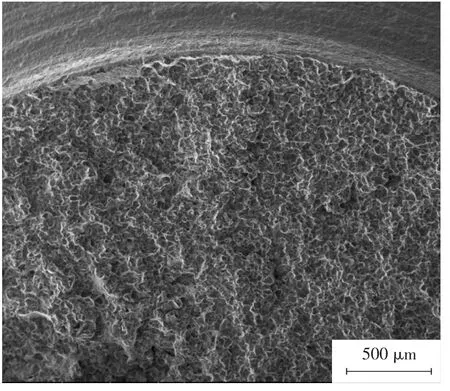

检查断裂螺栓的外观,发现断裂位于螺栓的螺纹根部退刀槽处,宏观断口的形貌见图1和图2。在放大镜下对整个断口进行观察分析:断口较平齐,无明显宏观塑性变形,中心部位有起伏,侧面观察局部有二次裂纹现象;断面上可以观察到反光小刻面,结构呈结晶颗粒状,色泽为亮灰色,外圆周边无明显镀层渗透和腐蚀现象;断口表面零星分布着点状锈蚀,从其形貌看应为断后环境侵蚀所至,裂纹起始于螺栓外壁,整个断口材质洁净,未发现明显的冶金缺陷;同时螺栓存在明显敲击变形痕迹。

2.2微观观察

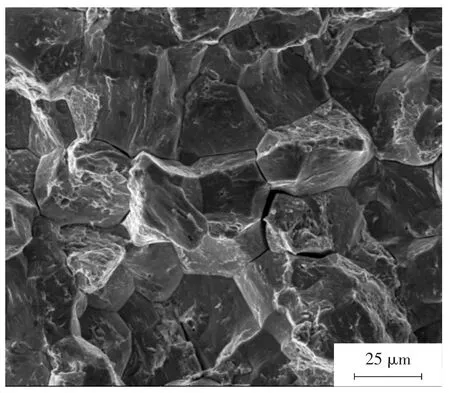

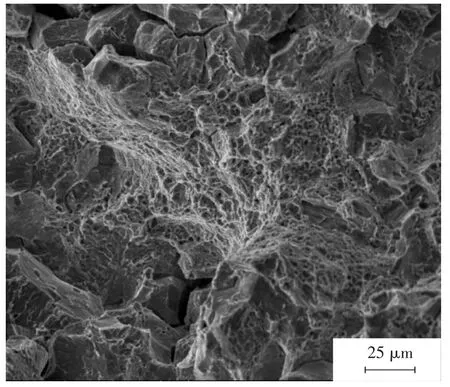

螺栓经超声波清洗后,在扫描电镜下进行断口微观分析,可见:断裂从四周向中心扩展,大部断口表现为沿晶脆性断裂且存在沿晶二次裂纹,晶粒轮廓鲜明呈冰糖块状,在断口晶面上存在大量的鸡爪型撕裂棱(图3、图4);断口中心起伏区域为瞬断区,呈沿晶+韧窝断口形貌(图5)。断口整体上呈现典型的氢脆断裂形貌特征。

2.3化学成分分析

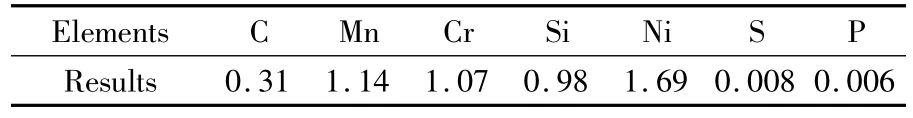

对断裂螺栓破坏取样后,在O、N、H分析仪上进行H含量检测,其值为(2.05~3.10)× 10-6;同时对断裂螺栓材料成分进行确认,其主要元素检测结果见表1,符合30CrMnSiNi2A材料标准的要求。

图2 螺栓断口低倍形貌Fig.2 Low magnification appearance of bolt fracture

图3 沿晶冰糖块状形貌Fig.3 Intergranular sugar block morphology

图4 晶面上鸡爪痕形貌Fig.4 Chicken feet mark morphology of crystal face

图5 断口瞬断区沿晶+韧窝形貌Fig.5 Intergranular and dimples morphology of fast fracture zone

表1 化学成分结果Table 1 Results of chemical composition analysis %

2.4硬度测定

对断裂螺栓进行镀层厚度和洛氏硬度检测。光杆部位镀层厚度为11~15 μm,洛氏硬度HRC 47.5~49.5,按GB/T 1172—1999标准换算可得相应抗拉强度σb=(1594~1702)MPa。可见,镀层厚度超标,强度符合技术指标要求。

2.5断口金相组织分析

在断裂的螺栓上截取试样制备成金相分析试样,在光学显微镜下观察组织基本正常,主要为回火马氏体+下贝氏体及少量残余奥氏体组织。

2.6断口微区成分分析

对螺栓断口靠近镀镉层进行能谱分析,结果如图6所示,镀镉层附近主要存在Fe元素,少量的Mn、Ni、Si、Cr,未发现Cd元素渗入断口,据此可以排除镉脆现象。

2.7对比试验分析

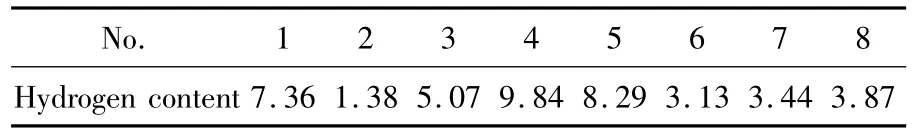

对与断裂的固定螺栓同批进行镀镉的8件未装机的30CrMnSiNi2A零件进行对比分析。该8件螺栓未发现敲打变形痕迹,表面处理后也未发现开裂。检测镀层厚度和H含量,8件零件的镀层厚度均在15~20 μm的范围内,H含量见表2。从检测结果看,镀层厚度基本相当,说明该批次零件表面处理工艺控制效果较一致。8件零件除2号外,其余H含量均超过了3×10-6,但H含量分散性较大,虽经同批表面处理过程,但仍出现H含量结果的差异性,H含量的测试结果影响因素较复杂。

图6 螺栓断口靠近镀镉层部位能谱分析结果Fig.6 Spectrum analysis results of bolt fracture near cadmium plating layer

表2 H含量测试结果Table 2 Results of hydrogen content test (×10-6)

3 分析与讨论

从断口宏观检查及微区能谱分析结果看,断口外圆周边无明显镀层渗透和腐蚀现象,且未发现Cd元素渗入断口,据此可以排除镀前开裂、漏探及镉脆现象。

从断口分析看,裂纹沿晶扩展及沿晶二次裂纹,晶粒轮廓鲜明呈冰糖块状,晶面上存在大量的鸡爪型撕裂棱等均为氢致开裂的重要特征,所以失效螺栓断裂的性质为氢脆断裂。同时宏观检查发现螺栓有明显敲击变形痕迹,但表面镀层完好,说明是镀前螺栓已发生敲击变形,存在应力集中现象。依据HB/Z 318—1998《镀覆前消除应力和镀覆后除氢处理规范》规定,凡抗拉强度σb≥1050MPa的钢制零件,为减少由于机械加工、磨削、冷成形、冷矫正等工序产生残余应力并防止镀覆时开裂,镀覆前应进行消除应力处理。由于零件已由于敲击变形产生塑性变形,进一步提高材料的局部应力集中。而查询修理记录发现该零件在镀前未进行消除应力处理。根据相关文献[6-8]研究表明,零件应力集中会对电镀氢脆性具有一定的影响作用。

结合该螺栓外部变形形貌及断口分析,判断该螺栓断裂主要是由于零件发生塑性变形后产生局部应力集中,未在表面处理前进行去应力处理,使得零件经表面处理后氢脆性增加。

4 结论和建议

1)螺栓的断裂性质为氢脆断裂,断裂诱因为零件塑性变形产生局部应力集中,且表面处理前未进行去应力处理。对该批未经镀前去应力的零件全部进行报废处理。

2)建议30CrMnSiNi2A类低合金高强度钢修理件再次表面处理时,应严格表面处理过程,电镀前必须进行应力消除,并严格控制除氢温度和时间,采用“缺口拉伸试验法”对电镀溶液和镀层氢脆性能进行检测,减少氢脆断裂的产生。

3)加强修理过程监控,为减少零件在表面处理前产生过大的应力集中,应防止修理过程中的野蛮行为使零件产生损伤。

[1]陈华锋.高强度螺栓氢脆断裂失效的表征研究[D].上海:机械科学研究总院,2009:1-2.

[2]孙小炎.螺栓氢脆问题研究[J].航天标准化,2007(2):1-9.

[3]《工程材料实用手册》编辑委员会.工程材料实用手册 第1卷结构钢、不锈钢[M].北京:中国标准出版社,2001:204-205.

[4]张先鸣.我国紧固件行业热处理技术现状及展望[J].金属制品,2008,34(6):53-57.

[5]胡春燕,刘新灵,陈星,等.主起落架上转轴开裂原因分析[J].航空学报,2014,35(2):461-468.

[6]张璞.浅谈氢脆与镀前消除应力和镀后除氢处理[J].电镀与环保,2005,25(6):11-12.

[7]刘德林,袁洪,陶春虎.30CrMnSiNi2A钢螺钉断裂分析[J].失效分析与预防,2009,4(3):174-177.

[8]傅国如,陈卫东,吕凤军,等.飞机起落架支柱固定螺栓环境氢脆断裂研究[J].装备环境工程,2007,4(6): 50-53.

Research on Hydrogen Embrittlement Fracture of Fixing Bolt of Undercarriage

CHENG Zong-hui,ZHANG Shi-dong,HUANG Chao,CAO Qiang

(State-operated Machinery Factory of Wuhu,Anhui Wuhu 241007,China)

An aircraft undercarriage was found to have crack.The fracture mode and cause were analyzed by macroscopic and microscopic observation of fracture,metallographic examination,hardness testing and hydrogen content determination.The results show that the fracture mode is hydrogen embrittlement fracture.The plastic deformation caused in the process of repair resulted in local stress concentration,and no destressing process was carried out before electroplating,resulting in hudrogen embrittlement fracture.It is suggested that strict control of surface treatment process and destressing process should be carried out to reduce hydrogen embrittlement fracture.

fixing bolt;stress concentration;hydrogen embrittlement

V226

A

10.3969/j.issn.1673-6214.2016.02.013

1673-6214(2016)02-0129-04

2016年1月10日

2016年3月18日

程宗辉(1979年-),男,硕士,工程师,主要从事失效分析及特种工艺等方面的研究。