变幅载荷作用下疲劳裂纹扩展研究综述

张治宇,刘新灵,陶春虎,李志农

(1.北京航空材料研究院,北京100095;2.无损检测技术教育部重点实验室(南昌航空大学),南昌330063)

变幅载荷作用下疲劳裂纹扩展研究综述

张治宇1,2,刘新灵1,陶春虎1,李志农2

(1.北京航空材料研究院,北京100095;2.无损检测技术教育部重点实验室(南昌航空大学),南昌330063)

机械结构主要承受疲劳载荷,工程上尤其承受变幅载荷。本文对目前国内外比较常用的变幅载荷作用下疲劳裂纹扩展的模型理论进行了详细地综合分析,大致包括了塑性诱导闭合理论、裂纹尖端钝化理论和残余压应力理论。目前常用的模型单峰或多峰超载疲劳裂纹扩展寿命的预测结果比较理想,但在高载比以及考虑构件厚度效应时误差往往比较大。所有模型均有其依据的理论、成立的前提条件和适用范围,在实际工程应用中应根据不同的条件选择相应的模型。高载比,裂尖大范围屈服时模型寿命预测的准确度问题是今后重点。本文对读者了解模型的使用范围和简化模型以提高其寿命预测的适用性、方便性和准确度,可以提供借鉴。

变幅载荷;疲劳裂纹扩展;寿命预测

0 引言

在现代工业中,航空航天设备、船舶、轨道车辆等大型机械结构和零部件,由于其服役环境的复杂性、载荷历程的多变性,经常承受着交变载荷的作用,因此交变载荷特别是其中的变幅载荷对构件设计和安全性评定具有重要的意义。因为在变幅载荷作用下,疲劳裂纹扩展可能会产生加速或者迟滞,导致预测结果产生较大的误差,从而引起突发性事故,造成生命和财产的损失。

在过去的几十年里,各国学者围绕变幅载荷作用下裂纹扩展和寿命预测理论模型开展研究,经历了由等幅到变幅的历程。Paris于1961年提出,在等幅循环加载中,用应力强度因子的范围来描述疲劳裂纹在一个载荷周期中的扩展量da/dN的方法;基于变幅载荷,1967年,Rice提出了裂纹尖端钝化效应,但目前人们对钝化效应对裂纹扩展迟滞效应的影响并没有清晰解释;1971年,Elber在试验中发现即使在循环拉伸载荷的作用下,疲劳裂纹也有保持闭合状态,Elber根据这种裂纹闭合效应提出了裂纹闭合理论。20世纪70年代后期以来,关于裂纹闭合效应的微观机制,也有多种不同的理论解释。在这些多种多样的闭合机理中,塑性诱导裂纹闭合理论是目前受到广泛接受的一种机理,它为裂纹疲劳扩展中超载迟滞现象提供了一种诠释。20世纪90年代,一些学者提出了残应力理论,然而该理论只能解释最初的迟滞效果并无法解释整个过程,从此形成了裂纹扩展的三大理论。

目前已有的变幅载荷作用下的裂纹扩展模型均有一定的运用条件和特点,其中大部分均是在闭合理论的基础上对裂纹尖端弹塑性区进行分析,通过有限元模拟裂纹尖端区域残余应力场,但都很难适用于高载比的情况,并且有些模型参数过多,解析过程比较繁琐,容易产生较大的误差。为了了解模型的使用范围和简化模型以提高其寿命预测的适用性、方便性和准确度,本研究综合分析变幅载荷作用下相关的试验、理论、模型及其优缺点,提出重要研究方向,可为今后相关研究工作提供重要的借鉴。

1 变幅载荷作用下疲劳裂纹扩展的特点

众所周知,等幅载荷作用下裂纹扩展速率da/dN与应力强度因子范围ΔK在双对数坐标图上存在一定的数值关系,即著名的Paris公式[1-2]。在稳定扩展阶段,裂纹扩展速率随着ΔK的升高而稳定地直线上升,此时ΔK是作为控制裂纹速率的唯一参量。而实际情况下,大多数工程应用中绝大多数的结构或者零部件都在变幅载荷作用下工作,变幅载荷作用下裂纹扩展速率并不是稳定上升,而是在拉伸超载时出现减速,在压缩过载时出现加速的现象,并且在变幅时还必须考虑应力比R、加载频率、材料厚度等因素的影响。相对于等幅载荷来说,变幅载荷大致可以分为3个区间:高载、中低载和负载,并且3种载荷在实际中必定是交错出现。对疲劳裂纹扩展的分析大致可以分成以下2类问题:

1)不考虑载荷间的相互作用。

在等幅载荷谱基础上施加一个拉伸超载(应力比R>1),裂纹扩展速率会先瞬时升高,随后立即降低到最低点,最后慢慢升高到超载前的数值,这种效应即超载迟滞效应[3-5],并且随着超载比的增大迟滞程度越明显[6],甚至有些研究表明[5],当超载比超过某一临界值时,裂纹甚至会停止扩展;与之相反,在等幅载荷谱基础上施加一个压缩载荷,裂纹扩展速率立即升高,最后慢慢降低到压载前的数值,这种现象也就是压载(低载)加速效应[3]。然而在等幅加载时,裂纹扩展速率并没有出现这些突然变化,只是当裂纹扩展到失稳阶段的时候速率会增加很快。

2)考虑载荷间的相互作用。

一般认为,拉伸过载和反向过载的交互影响作用取决于加载顺序[7-8]。大量试验结果[9-11]表明:在等幅载荷谱基础上加入一个超载,随后紧跟着施加一个压缩载荷,负超载会部分甚至全部抵消正超载的有利影响,使迟滞效应有所减弱,此现象被称为迟滞减缓效应;然而在超载作用之前施加一低载,那么低载对由超载所引起的裂纹扩展迟滞程度几乎没有影响。而对于周期性过载,过载峰之间的距离、不同过载比以及加载顺序会明显得影响裂纹扩展行为和迟滞效应。

2 变幅载荷作用下疲劳裂纹扩展的国内外研究现状

2.1变幅载荷作用下疲劳裂纹扩展试验

等幅载荷作用下裂纹扩展速率已得到国内外众多学者比较成熟的试验研究,大多数学者都是以紧凑拉伸试样(CT)或者中心裂纹试样(CCT)为预制试样进行试验研究,通过有限元模拟理论计算,再与实际试验结果进行对比。大多数试验研究试样材料都是合金钢(国内较多)或者铝合金(国外较多),并且试验温度基本上都是控制在室温的环境。变幅载荷下裂纹扩展速率的试验与等幅载荷时基本一样,只是施加的载荷不同,而且很多模型其中的一些参数都是在等幅载荷下通过试验计算推导出来的。

2.2变幅载荷作用下疲劳裂纹扩展的主要模型

迄今为止,国内外很多学者尝试用不同的机理来解释过载后裂纹扩展的机制,主要的机理包括:塑性诱导裂纹闭合理论、裂纹尖端钝化理论和残余压应力理论等。

2.2.1塑性诱导疲劳裂纹闭合理论

裂纹闭合理论最先由Elber[12]提出,闭合理论又可以分为塑性诱导裂纹闭合理论、粗糙度诱导裂纹闭合理论、氧化物诱导裂纹闭合理论以及相变诱导裂纹闭合理论。其中塑性诱导裂纹闭合理论应用最为广泛,该理论认为:在裂纹扩展过程中,裂纹后面的塑性尾迹区的残余塑性变形导致了裂纹尖端裂纹面的提前接触,从而屏蔽了外界载荷对裂纹尖端的作用。

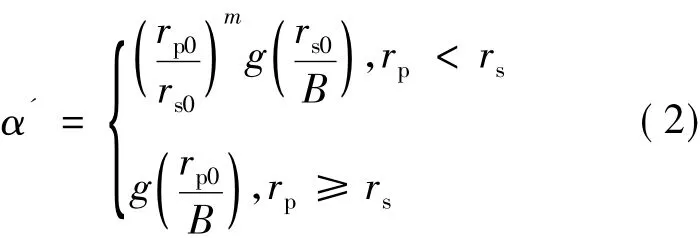

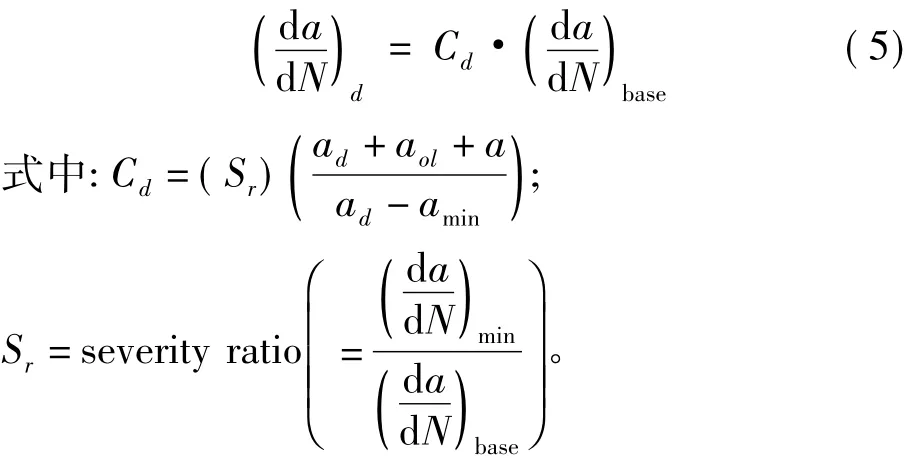

以闭合理论为基础,一些学者提出了改进型闭合模型。最先开始是Newman[13]提出的Newman闭合理论,但是此模型仅仅适用于低应力载荷,并且此模型只考虑了裂纹二维约束状态,没有考虑到超载迟滞的厚度效应,然而实际工程中裂纹尖端往往不是平面状态而是三维约束状态。针对此问题,文献[14-16]提出了一种约束因子α的超载迟滞模型,并在有限元和理论分析的基础上得到了三维约束因子的表达式:式中:为裂纹前缘在平面应力状态下的塑性区尺寸,σys为材料的屈服应力;B为试件厚度;υ为泊松比。

把裂纹闭合和屈服区的概念相结合,当有超载发生时,经修正后约束因子为:

此模型中,三维约束状态的厚度效应会明显影响超载塑性区,从而显著影响裂纹的闭合和扩展速率,并在有限元和理论分析的基础上得到了三维约束因子的表达式。文献[14-16]还通过对裂纹尖端约束的研究提出了组合因子的概念,建立了能够考虑不同应力比状态下疲劳裂纹闭合模型,可以方便地推广到穿透厚度裂纹闭合分析中,考虑了用三轴应力约束的方法研究穿透裂纹厚度效应,但在高载比情况下,误差仍然较大。

图1 塑性区大小定义模型Fig.1 Plastic zone size definition model

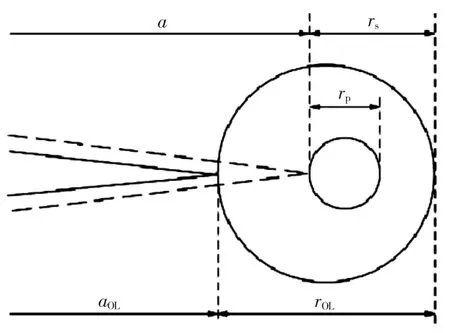

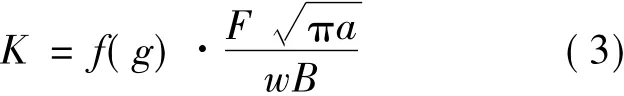

Mohanty等[17-19]先在等幅下提出了一种指数模型:

应力强度因子

几何因子

式中:a为从试样边缘开始测量的裂纹长度,mm;B为试样厚度,mm;F为远端施加载荷,N;w为试样宽度,mm。

通过试验验证,该模型在不需要大量复杂的试验就能够很好地预测裂纹扩展第Ⅱ和Ⅲ阶段的裂纹扩展寿命,认为控制该模型的最重要参数m(准确扩展速率)由应力强度因子范围ΔK和最大应力强度因子Kmax来驱动,并且相较于经验公式,该模型能够较好的预测疲劳裂纹扩展寿命,随后将该模型推广应用到变幅载荷作用下,并取得较好的试验结果。李亚智等[20-21]用数值分析的方法研究了裂纹闭合的特性,并通过塑性诱导闭合原理,运用弹塑性有限元法模拟了裂纹扩展,讨论了疲劳裂纹闭合与残余应力的作用以及超载对疲劳裂纹扩展的影响。张丽娜等[22-23]通过有限元模拟残余应力分布计算了疲劳裂纹扩展中单峰过载引起的残余应力强度因子,并通过数值模拟的方法计算了单峰超载疲劳裂纹尖端区域残余应力场,得到了较好的结果,但该模型采用修正牛顿-拉佛森迭代法,其求解过程相对来说比较复杂。

针对随机载荷条件,Bacila等[24]在Wheeler模型基础上,用C++语言编写出能够适用于一系列初始条件的计算机模型:

在经验模型的基础上引入迟滞系数Cd,将迟滞时的裂纹扩展速率与等幅载荷下的速率联系起来,并且该计算机模型中考虑了不同情况结果可能出现的情况,将计算机编程建模与实际条件结合起来,并且考虑了2个过载峰之间的相互作用,最终得到的结果与理论模型有较好的一致性。虽说是随机载荷,采用计算机编程难度过大,实际工况复杂,理论模拟太简单,并不能包含大多数情况下裂纹扩展速率的计算。Bacila等[25]在该模型基础上提出一种改进模型计算拉-压载荷下裂纹扩展速率,该模型考虑了Decoopman模型[24]没有涉及到的压载荷的对裂纹加速扩展的作用,提出了新的参数压载荷比例因子τμl,分别讨论并研究了ad、amin(最小疲劳裂纹扩展速率)和Sr在压载荷时的敏感性,得出影响裂纹长度的amin和Sr对参数压载荷比例因子τμl。该模型依据于不同塑性区尺寸的估计和材料的屈服应力,能够通过一个简单的方式预测一个拉-压序列对疲劳裂纹扩展速率的影响,即使它弱化高估了Nd数量延迟的影响。

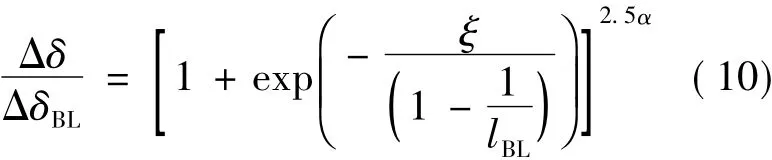

Pokrovskii等[26]通过将裂纹扩展迟滞分成两部分:一部分是最大周期时最大应力强度因子Kmax恢复到稳定ΔKeff时的载荷循环数,另一部分是疲劳裂纹尖端二次形核的周期数。第一部分是利用Newman闭合模型[13],将ΔKeff作为裂纹扩展的驱动力,过计算σop,来计算出此部分裂纹扩展速率;第二部分本质上是通过Coffin-Manson公式计算裂纹尖端由锐化变成钝化的过程中尖端应力集中半径,将材料塑性应变与应力集中联系起来,最后计算出此部分载荷循环数,即

式中:l0为Kol被记录时的裂纹长度;li为正在扩展的裂纹长度;α为一个考虑塑性变形约束程度的因子。

该模型切入的角度比较新颖,将迟滞阶段分成两部分,每一部分所用的模型都比较成熟。最后得出裂纹尖端的残余应力和塑性钝化是拉伸超载后裂纹扩展迟滞的决定性因素。该模型能够预测在有载荷谱的峰值和块拉伸过载存在时疲劳裂纹扩展速率。并且试验表明该模型作为基础方法能很好地预测不规则载荷谱下含裂纹结构件的使用寿命。

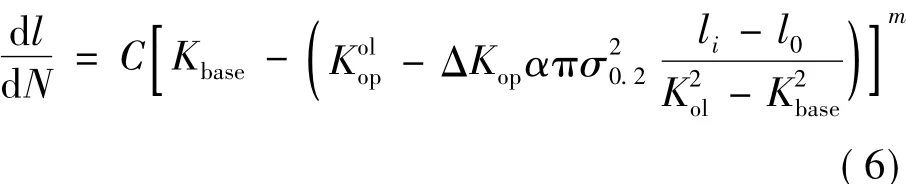

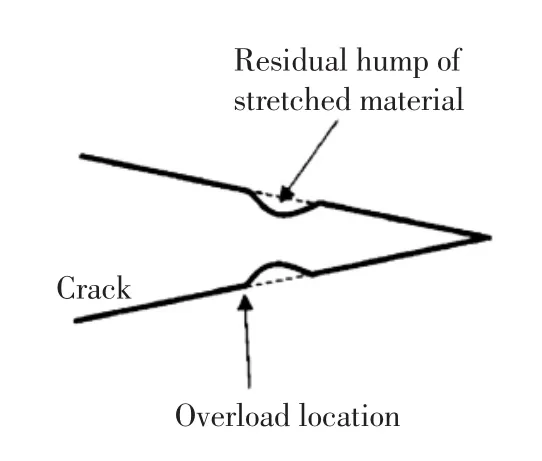

Bruzzi等[27]以裂纹尖端弹塑性区的变形为切入点,引入了“hump”概念(图2)。

图2 由超载引起的拉伸材料裂纹尖端剩余“hump”Fig.2 Residual“hump”of stretched material in the wake of the crack tip,caused by the overload

该模型以塑性诱导裂纹闭合理论为基础,认为尖端塑性变形产生了“hump”从而导致裂纹提前闭合,通过R曲线及Δa来计算ΔReff,最后计算出σop,在单峰超载时引入了作为ΔJeff作为裂纹扩展的驱动力,该模型为:

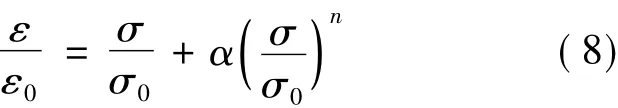

式中:平面应变为C2=6;Y为弹性K的几何术语表达因子,;σ∞为远端压力;a为裂纹长度;E'为有效弹性模量);因子α,ε0和应变硬化指数n都是Ramberg-Osgood本构关系中的参数,在一维中,这种本构关系表达式如下:

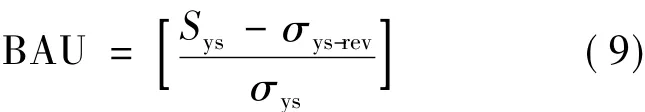

Silva[28]研究在负应力比(R<0)下拉伸超载和压缩过载对裂纹扩展行为的影响时,综合分析了裂纹尖端钝化、裂纹前沿不规则、塑性诱导闭合、粗糙度诱导闭合、厚度以及应变硬化等理论对裂纹扩展的影响程度,采用塑性诱导闭合理论建立裂纹长度与塑性区的尺寸的关系,并且在试验前定量化包辛格效应影响系数:

随后通过确定不同材料的不同应力比来进行试验,最后得出不同应力比下疲劳裂纹长度与裂纹尖端塑性区大小的关系,确定了负应力比下疲劳裂纹扩展速率决定于循环塑性材料的属性。索斌[29]、沙宇[30]等通过弹塑性有限元与增量塑性损伤理论相结合,分别在Willenborg[31]和Wheeler[32]模型基础上建立了变幅循环加载下的疲劳裂纹扩展速率预测模型,将过载后裂纹尖端有效应力强度因子的Willenborg[31]模型与裂纹尖端塑性区尺寸的Irwin模型[33]相结合,建立过载后塑性区尺寸的计算方法,最后通过有限元对该模型进行验证。

2.2.2裂纹尖端钝化理论和残余压应力理论

裂纹尖端钝化理论认为,当施加一个拉伸超载时,原先尖锐的尖端将发生钝化,并且这种钝化会在随后的裂纹扩展过程中一直保持,使得裂纹尖端像一个缺口,从而减小了应力集中,导致扩展速率下降[34-35]。

残余压应力理论认为,在施加拉伸过载后,原先屈服区周围的弹性材料需要恢复形变,从而在疲劳裂纹尖端附近形成了一个残余压应力场。该压应力场对裂纹尖端有防护作用,这在一定程度上降低了裂纹扩展速率[36-37]。

Hammouda等[38]依据裂纹尖端钝化理论和裂纹尖端周围残余压应力理论研究了单峰超载和连续单峰超载情况下裂纹扩展速率。通过有限元分析的方法设计了三类对比试验:等幅、单峰超载和连续单峰超载,并且在连续超载作用下试验了不同超载比以及超载峰间距不同时的迟滞效应和裂纹扩展速率。

该模型主要是通过建立裂纹张开位移与裂纹长度的关系,及等幅载荷时裂纹尖端张开位移与过载时裂纹尖端张开位移的关系推导出扩展速率与裂纹长度的关系,最后通过有限元分析试验进行验证,得出的结果与理论值较吻合。该模型中一些参数都是在等幅载荷下获得的与过载下的数值具有一定的误差。

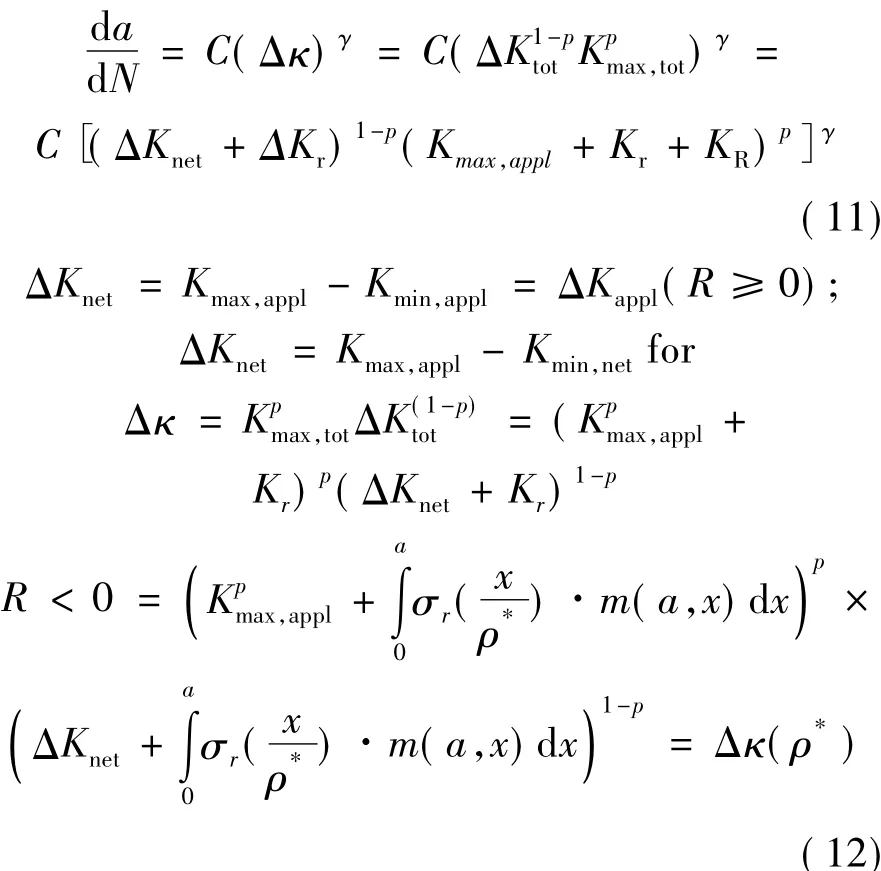

Mikheevskiy等[39]依据尖端钝化理论,详细分析了裂纹尖端弹塑性应力应变场,用一个新的参数Δκ来代替ΔK和Kmax作为裂纹扩展的驱动力。

式中:C,γ,p均为从等幅载荷试验中获得的材料参数。

该方法减少了模型的参数,从而得到简化模型的目的,给出了压缩载荷下Keff的计算推导式,并将循环塑性残余应力σr(x)和循环残余应力强度因子Kr相结合,随后建立Kr与Kappl的关系,计算出有效裂纹尖端半径ρ*,其他相关参数则在等幅加载时计算得出,通过有限元方法进行验证,并得出比较好的结果。但是此模型在使用前必须满足一系列前提假设:1)疲劳裂纹被认为是一个有限深尖锐的凹痕半径的凹痕,而且该凹痕半径ρ*是一个材料常数;2)可以被传统机械检测的最小连续裂纹尺寸为ρ*;3)材料的应力应变行为可以从光滑试样中获得的Ramberg-Osgood应力应变曲线来描述;4)材料需要穿过距离ρ*时需要的周期数可以从Manson-Coffin应力寿命公式和Smith-Watson-Topper疲劳损伤参数计算得到。该模型前提假设要求较高,在实际工程应用中很难满足,适用性不强。

3 疲劳裂纹扩展重点研究方向

通过分析已有的模型可以看出,目前大多数的研究都是在单峰过载下疲劳裂纹扩展速率模型,然而实际工程中载荷都是随机的、连续性过载,因此对于周期性多重过载的研究很有必要,其中主要研究不同过载峰施加的时间、过载峰之间的距离以及不同过载比对裂纹扩展行为的影响。Hammouda建立了此方面的模型,但是该模型的理论基础是裂纹尖端钝化和残余压应力理论,这两个理论并不能完整地解释超载迟滞效应,而目前闭合理论都是用于解释单峰过载,对于多峰过载,闭合理论涉及甚少。

目前对过载时预测寿命的模型都是在裂纹尖端平面应力、二维约束状态下,但实际中裂纹尖端往往都是处于三维约束状态,怎样将二维寿命预测模型推广到三维状态。郭万林提出一种约束因子α的超载迟滞模型,把裂纹闭合和屈服区的概念相结合,可以有效地将裂纹尖端二维约束状态转化成三维约束。但是该模型同样不能适用于高载比的情况,在此模型的基础上,提出高低载均适用的三维约束寿命预测模型具有重要的应用价值。

现在计算机技术发展迅速,怎样运用计算机技术将理论模型与实际工程工况结合,特别是将三维约束与计算机有限元分析相结合,来更好地预测疲劳寿命,对疲劳寿命预测的研究有重要的意义。

4 结束语

本研究主要介绍了变幅载荷作用下裂纹稳定扩展阶段的一些特点,针对这些特点概括介绍了国内外学者的寿命预测模型,这些模型都是在已经很成熟的理论基础上,然后提出相应的改进型模型,然而没有哪一种模型适用于所有变幅载荷情况,也没有哪一种载荷适用于所有的模型,每个模型应用都是在一定的前提假设下,以及与材料相关的常数,因此对于不同的材料、不同的载荷类型有不同的寿命预测方法,需要在分析模型适用性的基础上,结合具体的变幅载荷的类型开展裂纹扩展特性研究。另外在分析已有相关研究的基础上,提出了针对变幅载荷裂纹扩展重点研究方向。

[1]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:35-45.

[2]Paris P,Erdogan F.A critical analysis of crack propagation laws [J].Journal of Basic Engineering,1963,85(4):528-533.

[3]郦正能.应用断裂力学[M].北京:北京航空航天大学出版社,2012:206-208.

[4]Goel H S,Chand S.A fatigue crack growth model for single overloadtests[J].JournalofEngineeringMaterials& Technology,1994,116(2):168-172.

[5]陈峰落.疲劳寿命预报统一方法中的载荷次序问题研究[D].北京:中国舰船研究院,2011:16-30.

[6]Borrego L P,Ferreira J M,Cruz J M P D,et al.Evaluation of overload effects on fatigue crack growth and closure[J]. Engineering Fracture Mechanics,2003,70(11):1379-1397.

[7]Huang X,Torgeir M,Cui W.An engineering model of fatigue crack growth under variable amplitude loading[J].International Journal of Fatigue,2008,30(1):2-10.

[8]Singh K D,Parry M R,Sinclair I.Variable amplitude fatigue crack growth behavior——a short overview[J].Journal of Mechanical Science&Technology,2011,25(3):663-673.

[9]丁振宇.过载作用下疲劳裂纹扩展行为的内在机理研究[D].杭州:浙江工业大学,2013:3-10.

[10]Romeiro F,Freitas M D,Fonte M D.Fatigue crack growth with overloads/underloads:Interaction effects and surface roughness [J].International Journal of Fatigue,2009,31(11-12):1889 -1894.

[11] Seifi R,Bahrami R.Numerical modeling the effects of overloading and underloading in fatigue crack growth[J]. Engineering Failure Analysis,2010,17(6):1475-1482.

[12]Wolf E.Fatigue crack closure under cyclic tension[J]. Engineering Fracture Mechanics,1970,2(1):37-45.

[13]Newman J C.An evaluation of plasticity-induced crack closure concept and measurement methods[J].Advances in Fatigue Crack Closure Measurement and Analysis,ASTM STP,1999,1343(2):128-144.

[14]张田忠,郭万林,徐绯.考虑应力状态的疲劳裂纹闭合分析[J].航空学报,2001,22(1):24-29.

[15]王健,郭万林,沈亚鹏.三轴应力约束下疲劳裂纹闭合分析[J].航空学报,1998,19(3):351-356.

[16]张国勇,顾绍景,郭万林,等.一种基于约束因子的超载迟滞模型[J].航空学报,2011,32(6):1032-1039.

[17]Mohanty J R,Verma B B,Ray P K.Prediction of fatigue crack growth and residual life using an exponential model:Part I (constant amplitude loading)[J].International Journal of Fatigue,2009,31(3):418-424.

[18]Mohanty J R,Verma B B,Ray P K.Prediction of fatigue life with interspersed mode-I and mixed-mode(I and II)overloads by an exponential model:Extensions and improvements[J]. Engineering Fracture Mechanics,2009,76(3):454-468.

[19]Mohanty J R,Verma B B,Ray P K.Evaluation of overloadinduced fatigue crack growth retardation parameters using an exponential model[J].Engineering Fracture Mechanics,2008,75(13):3941-3951.

[20]李亚智,耿伟杰,束一秀,等.高载作用下的疲劳裂纹闭合与残余应力作用[J].西北工业大学学报,2014,32(4):529 -535.

[21]李亚智,李学峰.疲劳裂纹闭合的数值模拟方法[J].机械科学与技术,2006,25(10):1233-1237.

[22]张丽娜,吴学仁,刘建中.恒幅和单峰超载疲劳裂纹尖端区域残余应力场的数值模拟[J].机械强度,2011,33(5):735 -738.

[23]张丽娜,吴学仁,刘建中.疲劳裂纹扩展中单峰过载引起的残余应力强度因子计算[J].机械强度,2011,33(3):432 -437.

[24]Bacila A,Decoopman X,Vatavu R,et al.Computer simulation of fatigue crack propagation under random loading conditions[J]. International Journal of Fatigue,2007,29(9):1772-1780.

[25]Bacila A,Decoopman X,Mesmacque G,et al.Study of underload effects on the delay induced by an overload in fatigue crack propagation[J].International Journal of Fatigue,2007,29 (9-11):1781-1787.

[26]Pokrovskii V V,Tkach Y V.Predicting fatigue crack growth under irregular loading[J].Strength of Materials,1994,26(8): 555-565.

[27]Bruzzi M S,Mchugh P E.Predicting the effects of overloads on fatigue crack growth in an Al-SiC MMC using a computational model[J].Transactions of the Asme Journal of Engineering Materials&Technology,2004,126(2):172-178.

[28]Silva F S.Fatigue crack propagation after overloading and underloading at negative stress ratios[J].International Journal of Fatigue,2007,29(9-11):1757-1771.

[29]索斌,宋欣,张嘉振.拉压载荷对疲劳裂纹扩展影响的有限元分析[J].机械工程师,2007(1):79-81.

[30]沙宇,张嘉振,白士刚,等.拉-压循环加载下铝合金疲劳裂纹扩展的压载荷效应研究[J].工程力学,2012,29(10): 327-334.

[31] Willenborg J,Engle R M,Wood H A.A crack growth retardation model using an effective stress concept[R].Air Force Flight Dynamic Lab Wright-Patterson AFB OH,1971.

[32]Wheeler O E.Spectrum loading and crack growth[J].Journal of Fluids Engineering,1972,94(1):181-186.

[33]Irwin G R.Analysis of stresses and strains near the end of a crack traversing a plate[J].Applied Mechanics,1957,24:109 -114.

[34]Thompson N,Wadsworth N J.Metal fatigue[J].Advances in Physics,1958,7(25):72-169.

[35]Rice J R.Mechanics of crack tip deformation and extension by fatigue[J].Fatigue Crack Propagation,1967,415:247-309.

[36]Ward-Close C M,Blom A F,Ritchie R O.Mechanisms associated with transient fatigue crack growth under variableamplitude loading:An experimental and numerical study[J]. Engineering Fracture Mechanics,1989,32(4):613-638.

[37]Ng'ang'a S P,James M N.Variable amplitude loading in En8 (080M40)steel:A detailed experiment study of crack growth [J].Fatigue&Fracture of Engineering Materials&Structures,1996,19(2-3):207-216.

[38]Hammouda M,Ahmad S S E,Seleem H E M,et al.Fatigue crack growth due to two successive single overloads[J].Fatigue& Fracture of Engineering Materials&Structures,1998,21(12): 1537-1547.

[39]Mikheevskiy S,Bogdanov S,Glinka G.Analysis of fatigue crack growth under spectrum loading——The UniGrow fatigue crack growth model[J].Theoretical and Applied Fracture Mechanics,2015,79: 25-33.

Review of Fatigue Crack Propagation under Variable Amplitude Loading

ZHANG Zhi-yu1,2,LIU Xin-ling1,TAO Chun-hu1,LI Zhi-nong2

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Key Laboratory of Nondestructive Testing(Ministry of Education),Nanchang Hangkong University,Nanchang 330063,China

Mechanical structures mainly bear fatigue loading,especially variable amplitude loading in the engineering.In this article,the current frequently-used crack propagation models and theories under variable amplitude loading were analyzed in detail,including induced plastic closure theory,crack tip passivation theory and residual compressive stress theory.The current frequently-used models can obtain relatively accurate results in predicting single or multimodal overload fatigue crack propagation life.But in high load ration and taking the component thickness effects into account,there tend to be big errors.Every model has its own basis of theory,premise condition and application area.In the practical engineering application,proper models should be chosen according to different conditions.The prediction accuracy of the models under high load ration or large scale yielding of crack tip will be emphasized in the future.Based on this paper,the readers can know about the application area of the prediction models and their simplified versions so that proper models can be used to obtain relatively accurate results.

variable amplitude loading;fatigue crack propagation;life prediction

O346.2

A

10.3969/j.issn.1673-6214.2016.02.011

1673-6214(2016)02-0117-07

2015年12月28日

2016年3月10日

国家自然科学基金(51261024);国家高技术研究发展计划(863计划)(2015AA034401)

张治宇(1992年-),男,硕士研究生,主要从事失效分析与预防等方面的研究。