电连接器插针损伤失效分析

燕 翔,唐爱玲,姜 涛

(1.湖北三江航天红阳机电有限公司,湖北孝感432100;2.北京航空材料研究院,北京100095;3.中航工业失效分析中心,北京100095)

电连接器插针损伤失效分析

燕翔1,唐爱玲1,姜涛2,3

(1.湖北三江航天红阳机电有限公司,湖北孝感432100;2.北京航空材料研究院,北京100095;3.中航工业失效分析中心,北京100095)

自动脱落分离电连接器在系列电性能测试后,外观检查发现分离插头一枚供电插针端部损伤,综合运用多种检测分析手段对损伤插针及相关部件宏微观形貌、金相组织以及成分进行观察分析,并开展短接模拟试验和比对分析。结果表明:插针损伤模式为电损伤,电弧放电导致针顶端部金属发生熔融、溅射,壳体内壁形成电弧烧蚀积瘤,分离测试时受人工抑制影响,致使插针与壳体绝缘间隙减小,从而极间介质击穿造成击穿放电。

分离插头;插针;H62黄铜;电损伤

0 引言

在国防装备的各类电子系统中,电连接器是构成一个完整系统的基本单元,是实现器件、组件、系统之间电气连接和信号传递的桥梁,通常由插座和插头组成[1]。按用途可分密封电连接器、高温电连接器、自动脱落分离电连接器等,除需要满足一般的性能要求外,更主要的是还需要有良好接触和可靠性,在航空、航天运用广泛。为验证电连接器和控制系统的可靠性,分系统通常以气候和力学环境试验加以考核,试验后测试电性能,如导通、绝缘和电分离测试。目前,关于电分离测试过程中因测试条件致使测试失败的案例鲜有报道,但因其失效会导致测试终止,造成数据丢失,因此有必要针对此类事件展开讨论分析以提高测试的可靠性。某装备选用自动脱落分离电连接器连接电缆实现主系统与分系统的控制和分离,经导通、绝缘、抗电和电分离等一系列考核测试后,外观检查发现分离插头1枚供电插针顶端损伤,插针材料H62黄铜,共61枚,呈同心圆分布,该插针供电给分离线圈触发分离机构解锁,再利用压簧储能释放实现电连接器分离,供电电压(28 ±3)V。本研究通过对损伤插针以及相关部件的宏微形貌观察、金相组织及微区成分分析,并结合模拟试验结果,确定插针损伤性质,通过对测试工艺和条件进行分析,定位失效原因,针对性采取改进措施,以避免同类失效事件的再次发生,为提高电分离测试系统的稳定性和可靠性具有一定借鉴意义。

1 试验过程与结果

1.1宏观观察

分离插头整体外观见图1,分解后可见数根插针封装在钢制壳体内,插针呈金黄色。

受损插针顶端宏观可见明显损伤,表面颜色发暗,其他插针完好,可见金属堆积现象(图2a)。在体视镜下进一步观察测量,受损插针顶端较完好插针短约1.9 mm,受损表面中心呈光亮、平坦,周边颜色暗淡、粗糙(图2b)。

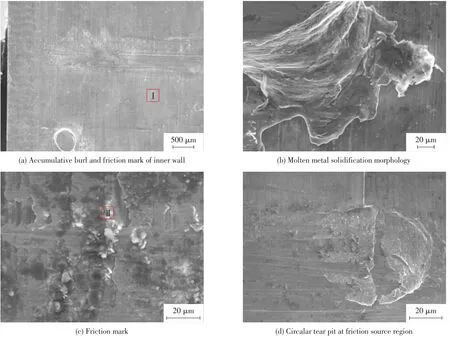

将插头进一步分解取出壳体部件,在内壁临近上表端面可见一处金属积瘤特征,直径约1 mm,在积瘤一侧约5 mm处明显可见一条宽度约1 mm沿纵向分布的机械摩擦痕迹(图3)。

图1 分离插头整体外观Fig.1 Appearance of separate plug

图2 受损插针外观Fig.2 Appearance of damage pin

图3 插头壳体内壁损伤及积瘤Fig.3 Damage and accumulative burl of inner wall of plug shell

1.2微观观察

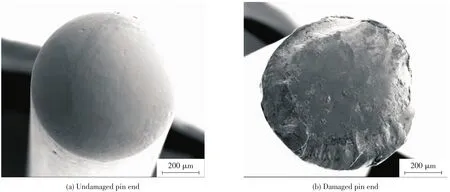

在插头中任意选取1枚完好插针连同受损插针清洗后进行扫描电镜观察。完好插针顶端为半球形,形状完整规则,表面可见轻微摩擦痕迹(图4a)。损伤插针顶端低倍形貌见图4b,中心较平坦,边缘较粗糙,有明显金属堆积特征,在堆积面上可见明显的挤压以及摩擦痕迹。

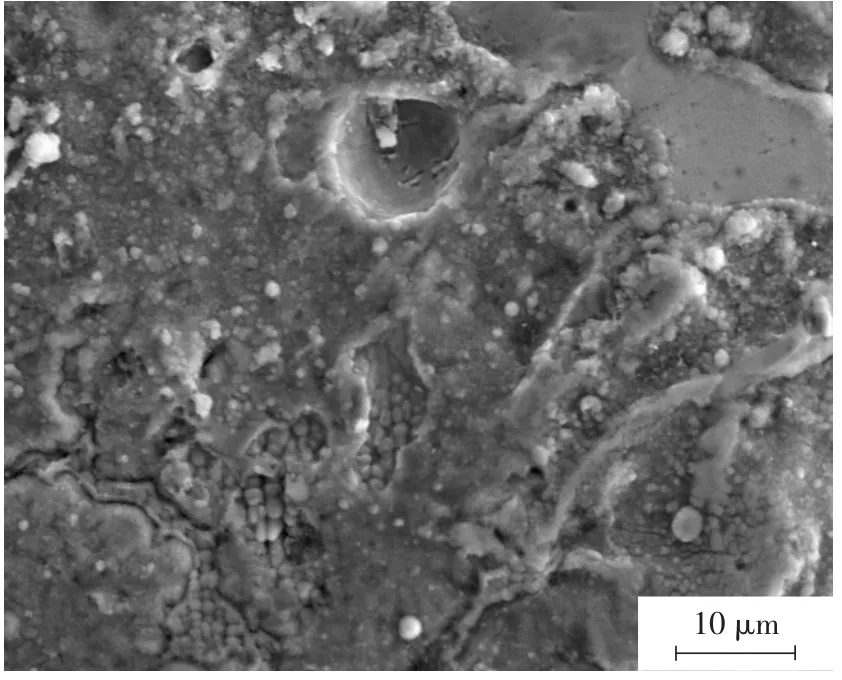

高倍下的受损区边缘可见明显的金属熔融凝固以及摩擦损伤特征(图5),从H62黄铜的熔点来看,其局部受热温度应不低于900℃[2]。

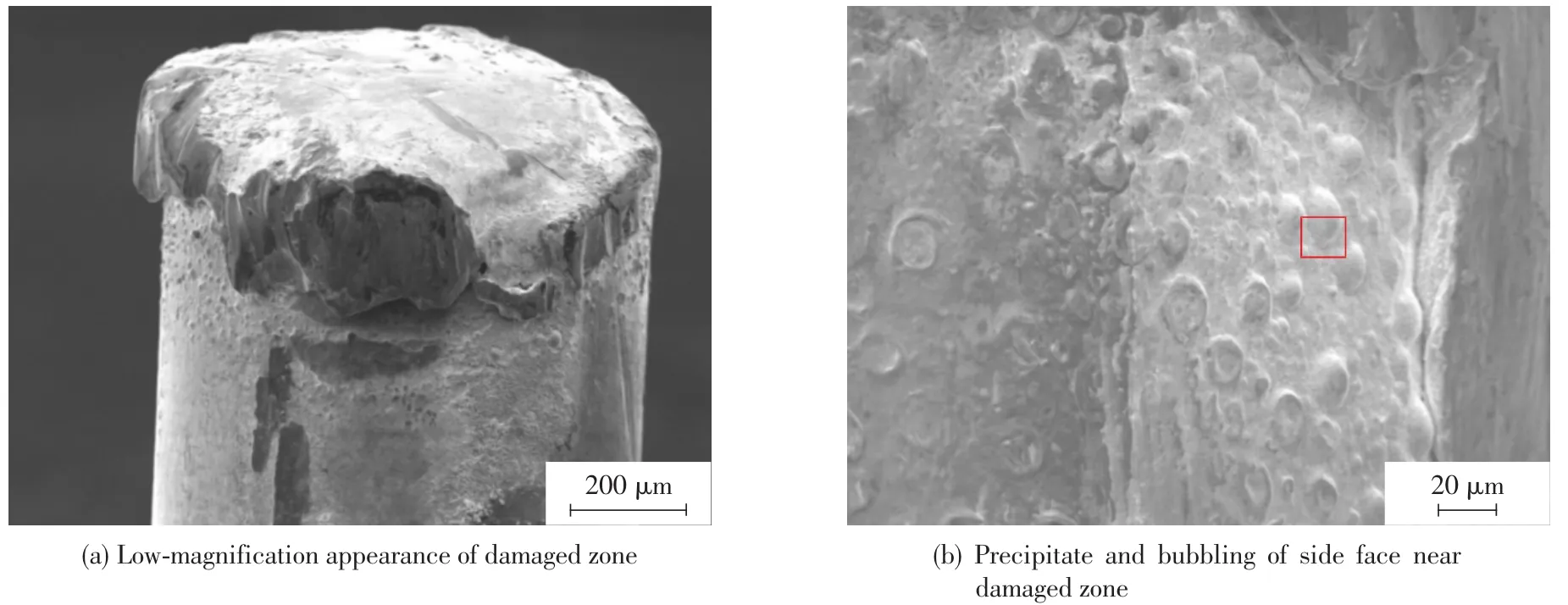

观察受损插针侧表面发现:插针顶端有明显的金属向下堆积现象并有明显的摩擦损伤以及挤压变形痕迹(图6a);在接近损伤部位区域镀层表面有鼓泡特征,在鼓泡区域有大量颗粒状析出物(图6b)。

图4 插针顶端形貌对比Fig.4 Pin end comparison

图5 插针受损顶端表面微观形貌Fig.5 Micro appearance of damaged pin end

对受损区侧面颗粒区域进行EDS成分分析,结果见表1,可知颗粒状析出物为ZnO。H62属高锌黄铜,抗高温氧化性较差[3],由Cu-Zn二元相图可知,Zn在Cu中溶解度曲线呈内凹特征,504℃溶解度最大,温度高于此温度点其溶解度降低伴随脱锌[4],同时,由于Zn的熔点和沸点较低,在900℃以上高温条件下,向表层扩散的高压锌蒸气在表面造成鼓包现象。

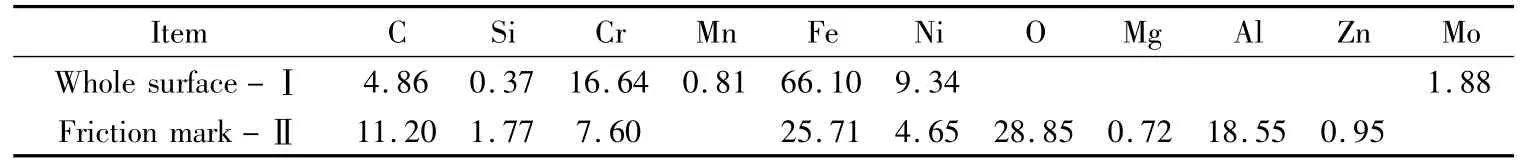

表1 特征区域能谱分析结果(质量分数 /%)Table 1 EDS results of feature regions(mass fraction/%)

图6 受损插针侧表面微观形貌Fig.6 Micro appearance of side face of damaged pin

对插头壳体内壁损伤区进行微观观察,内壁积瘤低倍形貌见图7a,积瘤呈较规则的球状,直径约0.5 mm,距壳体边缘约1 mm,表面可见明显挤压摩擦痕迹,与壳体内壁表面细小环形加工痕迹明显不同,在积瘤根部可见流态熔融金属凝固特征(图7b)。积瘤附近纵向擦伤区的高倍形貌见图7c,表面摩擦损伤痕迹起源于一处直径约0.5 mm的圆形浅坑,坑表面呈撕裂形貌[5],应为另一处积瘤受挤压后剥落与壳体摩擦形成的(图7d)。

图7 插头壳体内部损伤区微观形貌Fig.7 Micro appearance of inside damage of plug shell

对壳体受损区表面进行EDS成分分析,结果见2。积瘤成分与壳体成分基本一致。在壳体擦伤区表面除基体合金元素外,还存在含量较高的O、Al等元素,Al元素应来源于与插头插接的铝制插座壳体材料。壳体正常表面可见细小的环形加工痕迹,表面为少量C元素与基体合金元素。

表2 壳体特征区域能谱分析结果(质量分数 /%)Table 2 EDS results of shell feature regions(mass fraction/%)

1.3金相组织观察

将完好插针及损伤插针沿纵向制备金相试样,用高氯化铁盐酸溶液浸蚀[6]后放置在金相显微镜下观察。完好插针顶端金相组织如图8a所示,表面镀覆层完好,基体为形变拉长组织。受损插针靠近顶端表面可见亮白色重熔凝固层,其中局部可见典型铸态枝晶组织,并包裹气孔(图8b);下层为过热及α、β相粗大等轴化组织区,再向层组织逐渐过渡为正常拉长的α与β组织[7](图8c);靠近受损区的插针表面可见鼓泡剖面特征(图8d)。

对以上区域进行EDS化学成分分析,结果见表3,受损顶端生成了以Cu-Zn-Ni-Au系的新四元重熔铸态合金,因此难以进行金相浸蚀而呈现不同于基体的白亮组织。鼓泡特征内壁主要成分为镀金层,同时有向表层扩散的Zn元素。

图8 受损插针金相组织Fig.8 Microstructure of damaged pin

表3 特征区域能谱分析结果(质量分数 /%)Table 3 EDS results of feature regions(mass fraction/%)

1.4短接放电试验

根据上述试验综合判断,插针的损伤应为瞬时高温所致。为模拟该环境,采用30 V/3 A直流电源对插针进行短接,该过程出现明显电弧放电现象,插针表面出现明显电蚀坑及烧伤变色,电蚀坑表面微观形貌可见金属熔融及溅射特征[8](图9a)。制备插针烧蚀区的纵向截面金相,烧蚀区表面存在与受损插针一致的白亮层,其中可见重熔铸态枝晶组织,其下层为过热区,整体组织过渡与受损插针一致,并且两侧可见熔融金属向下的堆积(图9b)。但与受损插针相比,短接放电插针损伤区热量相对较小,热影响区较小。

2 分析与讨论

供电插针顶端出现明显损伤变短,宏微观检查发现受损区表面存在明显的金属熔融凝固特征,并可见液体金属溅射形貌,周边可见明显的脱锌现象并伴随鼓泡特征,受损区表层组织也发现了铸态的白亮重熔层和明显过热区,这些现象均表明,插针的损伤是局部受900℃以上高温金属熔化、溅射导致材料缺失所致。

采用30 V/3 A直流电源对插针进行短接放电试验,电损伤形貌以及组织特征与受损插针基本一致,只是放电试验电压最大值仅30 V,保护电流仅3 A,因此瞬间产生的热量有限,仅形成了很小的烧蚀坑,重熔层、过热层也较窄。因此综合判断,插针损伤性质为电损伤,瞬间产生大量的热导致插针顶端部分金属熔融、汽化、热爆致使溅射缺失。

观察还发现,与受损插针位置对应的壳体内壁存在明显损伤并存在一处直径约1 mm的金属积瘤,附近有明显的摩擦损伤痕迹,能谱分析结果表明其主要成分与壳体一致,还存在一定的氧化物和来自于与插头壳体配合的铝制插座壳体基体元素。在积瘤边缘可见典型的流态熔融金属凝固特征,说明壳体内壁局部也在瞬时高温下发生了重熔和溅射,金属液滴受表面张力作用在壳体内壁凝固呈球状积瘤,并在插头插拔过程中受到挤压摩擦,个别积瘤撕脱擦伤内壁形成纵向滑动摩擦痕迹。从积瘤形态和壳体周边受热情况分析,该损伤也应为电损伤,其产生应为壳体与受损插针之间击穿放电造成的。

图9 短接放电烧蚀区Fig.9 Ablation area by short discharge

3 原因定位

通过以上分析,供电插针系电损伤,导通、绝缘和抗电均是在插接状态下进行,测试完毕后断电,插头插座手动分离,因此以上测试不具备发生插针与壳体击穿放电的条件。分离测试是核心功能测试,供电电压(28±3)V,电流不限,设备提供最大电流100 A,接收分离指令后分离线圈产生电磁力,推动分离机构动作,实现头座解锁,对接面弹簧产生弹力将自由端插头弹开实现分离[9]。在分离的过程中,断电和分离动作同步进行,当结构分离时,分离线圈上还带电。据了解,测试在测试台上进行,受空间尺寸限制,测试人员事先会在插头前端阻挡以防止分离后跌落,由于分离受到约束,在分离瞬间插头壳体与供电插针之间空间受插座壳体介入从而引起极间介质击穿并造成放电[10],因此在插座壳体上可见电损伤痕迹。而测试过程中使用的供电设备供电能力较强,当电流足够大时,产生瞬间高温使插针顶端部分金属熔融、溅射缺失,壳体内壁相应部位也在瞬时高温下发生了重熔和溅射。

4 结论及改进措施

1)分离电连接器插针损伤为电损伤,插针发生击穿放电,瞬间产生大量的热导致插针顶端部分金属熔融、溅射缺失受损;插头壳体内壁积瘤也为电损伤所致,击穿放电致使壳体内壁局部金属重熔并很快凝固成金属积瘤,在插头插拔过程中积瘤受到挤压摩擦,个别积瘤撕脱擦伤内壁形成擦痕。

2)分离测试过程中因受测试台受空间尺寸限制,为防止插头分离后跌落损伤,人工抑制了分离效果,致使分离受到约束,无法实现完全、垂直分离,其间受插座壳体影响,造成插针与壳体绝缘间隙变小,从而引起极间介质击穿并造成放电。

3)建议增加测试台空间尺寸,保证插头无约束分离。

[1]李书常.电连接器选用手册[M].北京:化学工业出版社,2010:157-158.

[2]《中国航空材料手册》编辑委员会.中国航空材料手册(第2版)第3卷[M].北京:中国标准出版社,2002:231-232.

[3]丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2008:365-367.

[4]李勇,朱应禄.黄铜脱锌腐蚀的研究进展[J].腐蚀与防腐,2006,27(5):222-225.

[5]韩德伟,张建新.金相试样制备与显示技术[M].长沙:中南大学出版社,2005:205-206.

[6]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006:1520-1521.

[7]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:42-43.

[8]中国航天工业总公司七零八所.QJ1796A—1998分离(脱落)电连接器通用规范[S].1998:17.

[9]魏振伟,周静怡,刘昌奎.电连接器4J29合金接触体断裂分析[J].失效分析与预防,2015,10(6):370-371.

[10]陈选龙,陈航,刘丽媛,等.PEM/OBIRCH用于集成电路漏电流失效定位[J].失效分析与预防,2015,10(6):262-263.

Failure Analysis on Damage of Pin of Electrical Connector

YAN Xiang1,TANG Ai-ling1,JIANG Tao2,3

(1.Hubei Sanjiang Aerospace Hongyang Electro Mechanical Co.,Ltd.,Hubei Xiaogan 432100,China;2.Beijing Institute of Aeronautical Material,Beijing 100095,China;3.AVIC Failure Analysis Center,Beijing 100095,China)

After electrical test,one pin of the separate plug of an automatically-separating electrical connector was found to have been damaged at the end.In order to find out the failure cause,macro and micro observation,microstructure examination,chemical composition analysis and discharge simulation test were carried out.The results show that the failure mode of the pin is electrical damage.Arc discharge led to molting and sputtering of the pin tip metal.Arc damage also occurred at the inner wall of shell,causing accumulative burl.As a result,the clearance between the pin and the shell decreased and the media between the pin and the shell resulted in breakdown discharge.

separate plug;pin;H62 brass;electrical damage

TG115

A

10.3969/j.issn.1673-6214.2016.02.009

1673-6214(2016)02-0105-06

2015年12月26日

2016年2月29日

燕翔(1977年-),男,高级工程师,主要从事材料检测试验与失效分析等方面的研究。