深冷处理对超音速火焰喷涂涂层显微组织和力学性能的影响

丁鹏飞,刘 宁,朱协彬,王 刚,蔡聪聪(安徽工程大学机械与汽车工程学院,安徽芜湖 241000)

深冷处理对超音速火焰喷涂涂层显微组织和力学性能的影响

丁鹏飞,刘宁∗,朱协彬,王刚,蔡聪聪

(安徽工程大学机械与汽车工程学院,安徽芜湖241000)

采用超音速火焰喷涂工艺对40Cr模具钢喷涂了WC-10Co-3Cr涂层,并采用深冷处理工艺对涂覆件进行了处理.利用扫描电子显微镜和X射线衍射仪分别对涂覆件表面进行了形貌、物相和晶体结构分析,利用数显显微维氏硬度计测试了涂覆件涂层的显微硬度,考察了深冷处理工艺条件对涂覆件涂层显微组织、空隙率和显微硬度的影响.结果表明:WC晶粒尺寸与涂层显微硬度成正比,深冷处理使40Cr模具钢WC-10Co-3Cr涂层中WC晶粒尺寸增大,涂层的显微硬度上升;随着保温温度的降低和保温时间的延长,Co相发生了收缩,涂层的空隙率降低,涂层中η相细化增多,涂层的显微硬度也随之上升.

深冷处理;HVOF;WC-10Co-3Cr涂层;显微硬度

超音速火焰喷涂(HVOF)涂层具有优良的耐磨耐腐蚀性能,为了减少孔隙、进一步优化涂层的性能,国内外学者主要是从喷涂的工艺参数角度研究其对涂层性能的影响[1-4],另外也有学者研究粉末成份结构对涂层性能的影响[5].当工艺优化到一定程度后,涂层的性能得到提高,但涂层的缺陷没有完全消失,因此,可以使用其他方法进一步改善涂层性能.深冷处理可以提高金属、合金、碳化物及塑料等材料的力学性能和使用寿命,且环境污染小、成本低廉,又称之为超低温处理,通常以液氮(-196℃)为制冷剂[6].目前,关于深冷处理对硬质合金物相结构、微观组织形貌、力学性能等方面的影响,国内外学者进行了较多研究[7].深冷处理使硬质合金中碳化物分布均匀、粘结相Co相收缩致密化且发生α-Co(fcc)相向ε-Co(hcp)马氏体相转变,提高Co与WC硬质相粘结的牢固度,同时增强耐磨性[8-10].不仅如此,深冷处理还提高了硬质合金刀片的耐磨性增加其寿命[11].硬质合金与超音速火焰喷涂应用最普遍的WC-Co涂层具有相类似微观机理,都是通过Co相将硬质相WC粘结在一起,都具有较高硬度、耐磨性,及良好韧性[12-13].两者又存在差别,即微量元素及加工工艺不同,导致微观的组织结构存在一定的差异.但目前尚未发现利用深冷工艺对HVOF涂层进行处理的报道.

对WC-10Co-3Cr HVOF涂层采用不同深冷处理工艺进行处理,旨在探讨深冷处理对涂层微观组织结构、空隙率和显微硬度的影响,以期改善涂层的微观组织结构,提高涂层的力学性能.

1 试验

1.1试验材料

基体材料:40Cr模具钢;喷涂材料:WC-10Co-3Cr粉末,颗粒度300~500目,中国金属研究所生产.

1.2试验设备

数控线切割机床(DK7735,常州博锐格数控机械有限公司);箱式喷砂机(RJ-9060,上海仁杰机械设备有限公司);超音速火焰喷涂系统(DF-3000,苏州统明表面工程有限公司);深冷处理系统(SLX-80,中科院理化技术研究所).

1.3试验过程

(1)试验工艺流程图.喷涂和深冷处理试验工艺流程图如图1所示.

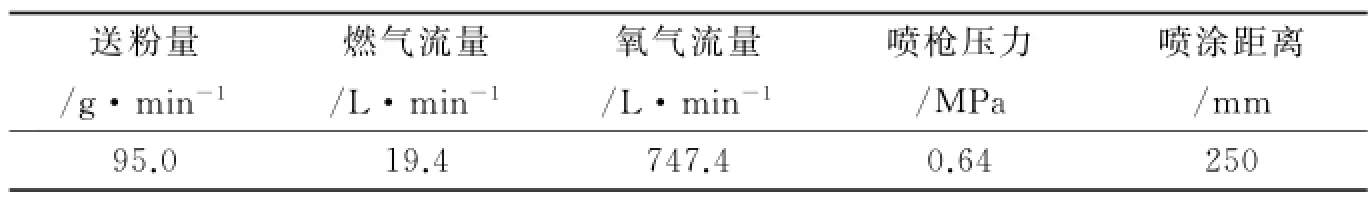

(2)超音速火焰喷涂.首先对40Cr模具钢待喷涂表面进行清洗除油处理,再通过喷砂处理达到表面除锈、粗糙化的目的,因为涂层与基体主要是靠机械粘合,干净粗糙的界面利于涂层的附着.喷涂前需对基体进行预热,防止高温粉末激冷降低涂层的质量.喷涂过程保持喷涂距离为250 mm左右,喷枪的移动速度均匀,保证喷涂后涂层厚度均匀平整.喷涂后涂层自然冷却至室温.具体的喷涂工艺参数如表1所示.

表1 超音速火焰喷涂工艺参数

图1 喷涂和深冷处理试验工艺流程图

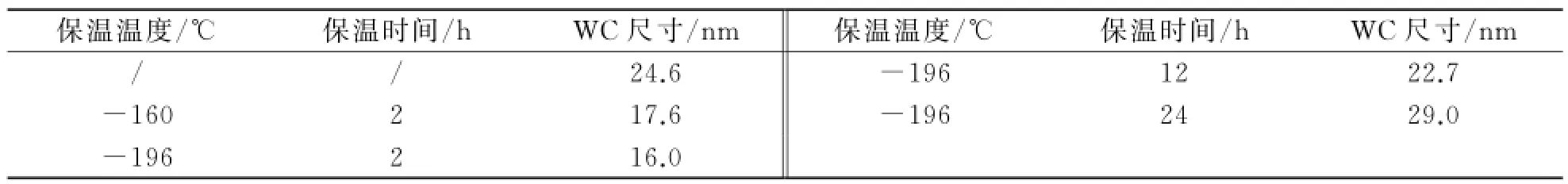

(3)深冷处理.深冷处理设备为SLX-80深冷处理系统,其主要原理是通过控制液氮进入保温箱的量来控制降温速率,温度传感器感知保温炉的实时温度并将信号传送到阀门,控制阀门的开关从而控制液氮进入量.将喷涂制得的涂覆件分为4组,进行对比分析深冷处理的影响,其中一组未经处理.深冷处理温度分别为-160℃、-196℃,保温时间分别为2 h、12 h和24 h,降温速率均为3℃·min-1.具体工艺参数如表2所示.

深冷处理结束后均进行低温退火处理,退火温度为200℃,退火时间为3 h,以消除涂层残余应力.最后将制得的涂覆件进行线切割,作为试样.

表2 深冷处理及退火参数

1.4表征与测试

用日本日立S-4800扫描电子显微镜(SEM)观察涂层和粉末的微观组织结构,再结合Image-Pro Plus图片处理软件计算涂层的空隙率.德国布鲁克D8系列X射线衍射仪(XRD)对涂层和粉末进行物相分析,扫描角度范围为2θ(10°~100°),步长0.02 mm,扫描速度6°/min.测试显微硬度利用上海比目仪器有限公司生产的数显显微维氏硬度计,型号为HVS-1000,试验力为2.94 N,加载时间为10 s,每个试样测试7个点取平均值,应尽量保证取点的随机和均匀分布.

2 结果与讨论

2.1形貌分析

WC-10Co-3Cr粉末SEM形貌如图2所示.图2a、图2b分别为1000倍和10000倍下SEM相片.由图2a可以看出,粉末呈规则的球状且表面光滑、纯净无污染,这有利于喷涂过程中粉末的流动性.对粉末的表面进一步放大,由图2b可以看出,粉末由具有棱角的WC颗粒和粘结相Co组成,粉末结构并不密实,其中存在一定的空隙.

不同深冷处理工艺下WC-10Co-3Cr涂层与基体结合面的截面SEM形貌如图3所示.其中,图3a为深冷处理前的形貌,图3b、图3c、图3d分别为深冷处理后的形貌,保温时间和保温温度依次为-160℃、2 h;-196℃、2 h;-196℃、12 h.由图3可以看出,浅白色部分为HVOF涂层,深灰色部分为40Cr磨具钢基体,浅白色部分和深灰色部分界线为涂层与基体的分界面,涂层中深黑色无规则区域为空隙.涂层与基体主要是靠粉末在高温熔融状态下高速撞击基体凝固后的机械粘合力进行结合.从图3中还可以看出,深冷处理前后涂层与基体均结合紧密,没有出现裂纹或分离的迹象.另外,随着温度的下降和保温时间的延长,涂层的空隙有减小的趋势.

通过Image-Pro Plus软件的计算和处理,不同深冷处理工艺条件下涂层空隙率变化曲线如图4所示.图4a是保温时间为2 h情况下,空隙率随保温温度变化曲线.图4b是保温温度为-196℃情况下,空隙率随保温时间变化曲线.由图4a可以看出,深冷处理在相同保温时间下,空隙率随保温温度的降低而减小;由图4b可以看出,深冷处理在相同保温温度下,空隙率随保温时间的增加而减小,时间越长,空隙率减小幅度越低.涂层空隙率由深冷处理前的4.02%降低到-196℃下保温24 h后的2.84%,这与图3中观察现象一致.Co相在低温下收缩,且温度越低、保温时间越长,其收缩率越大,与其同时,涂层中的空隙随着周围基体的收缩而减小.

图2 WC-10Co-3Cr粉末的SEM形貌

图3 深冷处理前后涂层与基体结合截面SEM形貌

深冷处理前后涂层的SEM显微组织形貌如图5所示.图5a为深冷处理前的涂层显微组织.图5b为深冷处理后(-196℃、24 h)的涂层显微组织.由图5可以看出,白色颗粒状为WC,WC颗粒之间灰色区域为粘结相Co,Co相中深色斑点为η相.与粉末中有棱角的WC颗粒相比,涂层中WC颗粒的轮廓圆滑,这是由于WC颗粒在Co相中发生部分分解[14],并生成η相.由图5a可以看出,未经深冷处理的涂层可以看到η相,而在图2b所示粉末表面并未发现该物相,这主要是在喷涂过程中产生的.由图5b可以看出,在-196℃下保温24 h深冷处理涂层中的η相,比未经处理涂层细化且增多,WC颗粒尺寸也有所增大.

2.2物相和晶体结构分析

粉末及深冷处理前后的涂层的X射线衍射图谱如图6所示.图6a为WC-10Co-3Cr粉末的X射线衍射图谱,图6b、图6c分别为深冷处理前和深冷处理后(-196℃、12 h)涂层的X射线衍射图谱.由图6a可以看出,粉末中存在少量中间相η相,这是在粉末制备的过程中产生的.需要指出的是,WC和Co在不同的环境下会产生不同的中间相,种类较多,可统一归结为η相.由图6a、图6b粉末X射线衍射图相比可知,Co衍射峰消失或者不明显,在2θ为23°附近出现新相,这是因为在喷涂过程中WC相与熔融的Co相反应生成中间相η相,结合图3,涂层中黑色斑点状相就是对应23°附近的新相,即η相.由图6b、图6c两图相比可知,没有发生明显变化,说明深冷处理后涂层中没有产生明显的其他相变.

利用软件分析不同深冷处理工艺条件下涂层的X射线衍射图谱,得到WC晶粒的尺寸如表3所示.由表3可知,深冷处理前的WC晶粒平均尺寸为24.6nm,在保温2 h条件下,深冷处理温度越低WC晶粒尺寸越小.在低温下WC晶粒发生收缩,温度越低WC晶粒收缩率越大.但在-196℃下,随着保温时间延长,涂层中WC晶粒尺寸不断增加,在处理达到24 h后,WC晶粒达到29 nm,这超过了深冷处理前WC晶粒的尺寸.在低温下WC在Co相中溶解度降低,WC优先依附原始WC颗粒析出,随着时间的延长析出越充分,而在一定温度下WC晶粒尺寸收缩率会有一个极值,因此WC晶粒尺寸越大.

图4 深冷处理温度和时间对涂层空隙率的影响

图5 深冷处理前后涂层的SEM显微组织形貌

表3 深冷处理对涂层WC晶粒尺寸影响

2.3深冷处理对显微硬度的影响

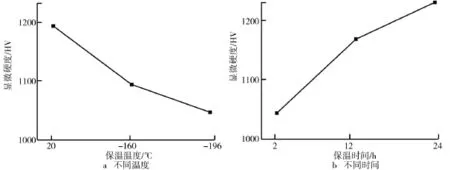

不同深冷处理工艺条件下对显微硬度的影响如图7所示.图7a为在保温2 h时涂层显微硬度随保温温度的变化曲线,图7b为保温温度在-196℃时显微硬度随保温时间的变化曲线.由图7a可以看出,涂层的显微硬度随深冷处理温度的降低而降低,未处理的涂层显微硬度为1 194.8 HV,在-196℃下涂层显微硬度最低,为1 047.1 HV.由图7b可以看出,保温温度在-196℃下,随着深冷处理保温时间的延长涂层的显微硬度同时也在提高,且保温时间越长显微硬度提升的幅度越小.在保温24 h后,涂层的显微硬度上升到1 235.5 HV,这比未处理涂层显微硬度高.

图6 WC-10Co-3Cr粉末及深冷处理前后涂层X射线衍射图

图7 深冷处理工艺对涂层显微硬度的影响

综上所述,深冷处理在-196℃、2 h条件下,WC晶粒尺寸最小,此时涂层显微硬度最低;深冷处理在-196℃、24 h条件下,WC晶粒尺寸超过深冷处理前的尺寸,涂层显微硬度也超过深冷处理前的涂层.WC-10Co-3Cr涂层的显微硬度大小与WC晶粒的大小成正相关,WC晶粒越大,涂层的显微硬度越高,反之亦然.因此,WC晶粒尺寸对涂层显微硬度起到决定性作用.另外,深冷处理使η相细化增多,细晶强化作用使涂层的显微得到提高,同时,粘结相Co相收缩、空隙率降低也在一定程度上提高涂层的显微硬度.

3 结论

通过对40Cr模具钢涂覆件采用不同深冷处理工艺进行处理,研究了深冷处理工艺条件对涂覆件WC-10Co-3Cr涂层显微组织、空隙率和显微硬度的影响.随着保温温度降低、保温时间增加,涂层的空隙率越低、涂层的致密度越高;深冷处理能够增加和细化脆硬相η相,η相主要存在于较软Co相中,从而起到细晶强化作用;WC晶粒尺寸大小与涂层显微硬度成正比,晶粒尺寸越大,显微硬度越高,反之亦然.WC晶粒尺寸大小对涂层显微硬度起到决定性作用.

[1]韩滔,邓春明,罗兵辉,等.喷距对低温超音速火焰喷涂WC-10Co4Cr涂层性能的影响[J].中南大学学报:自然科学版,2015,46(3):822-828.

[2]李国辉.超音速火焰喷涂金属陶瓷涂层结合强度强化方法的研究[D].西安:西安理工大学,2008.

[3]M Kovaleva,Y Tyurin,N Vasilik,et al.Effect of Processing Parameters on the Microstructure and Properties of WC-10Co-4Cr Coatings Formed by a New Multi-chamber Gas-dynamic Accelerator[J].Ceramics International,2015,44(10):15 067-15 074.

[4]A Milanti,H Koivuluoto,P Vuoristo,et al.Influence of The Spray Gun Type On Microstructure and Properties of H VAF Sprayed Fe-based Corrosion Resistant Coatings[J].Journal of Thermal Spray Technology,2015,24(7):1 312-1 322.

[5]左晓婷,姚萍屏,贡太敏,等.WC粒度对超音速火焰喷涂WC-10Co-4Cr涂层耐腐蚀性能的影响[J].粉末冶金材料科学与工程,2015,20(1):106-111.

[6]陈鼎,黄培云,黎文献.金属材料深冷处理发展概况[J].热加工工艺,2001,1(4):57-59.

[7]陈慧.硬质合金深冷处理的研究现状[J].铸造技术,2015,36(7):1 703-1 705.

[8]D Thakur,B Ramamoorthy,L Vijayaraghavan.Influence of Different Post Treatments on Tungsten Carbide Cobalt Inserts[J].Materials Letters,2008,62(28):4 403-4 406.

[9]陈红卫.深冷处理对硬质合金机械性能的影响[J].硬质合金,1995,12(1):33-36.

[10]J Yong,C Ding.Effect of Cryogenic Treatment on WC-Co Cemented Carbides[J].Materials Science and Engineering A,2010,528(3):1 735-1 739.

[11]S S Gill,R Singh,H Singh,et al.Wear Behavior of Cryogenically Treated Tungsten Carbide Inserts under Dry and Wet Turning Conditions[J].International Journal of Machine Tools and Manufacture,2009,49(3-4):256-260.

[12]裴延波,陈浩,王长江,等.WC-Co涂层的发展现状和展望[J].石油化工腐蚀与防护,2011,28(1):1-4.

[13]杨梅,郭智兴,熊计,等.深冷处理对硬质合金的影响[J].硬质合金,2010,24(3):186-192.

[14]李松林,向锦涛,周伍喜,等.超音速火焰喷涂WC-10Co4Cr涂层的耐滑动磨损行为[J].中国有色金属学报,2012,22(5):1 371-1 376.

The Effect of Cryogenic Treatment on the Micro Hardness and Mechanical Property of HVOF Coating

DING Peng-fei,LIU Ning∗,ZHU Xie-bin,WANG Gang,CAI Cong-cong

(College of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China)

The High Velocity Oxygen Fuel were used on 40Cr die steel to spray the WC-10Co-3Cr coating,and cryogenic treatment process were used on the coating.The methods of scanning electron microscopy(SEM)and X-ray diffraction(XRD)were used to examine the changes of microstructure,phase and crystal structure after different treatments.Digital micro Vickers hardness tester was used to examine micro hardness of the coating.The effects of the cryogenic treatment process conditions on microstructure,porosity and micro hardness of the coating were tested.The results showed that the coating micro hardness is in proportion to the WC grain size.Cryogenic treatment of WC-10Co-3Cr coating increased WC grain size,and the micro hardness of the coating were improved;at the same time,with dropping temperature and prolonging time,Co phase contracted,the rate of coating voids reduced,theηphase refined and increased,the micro hardness of the coatings also increased.

cryogenic treatment;HVOF;WC-10Co-3Cr;micro hardness

TG174

A

1672-2477(2016)04-0052-06

2016-01-10

安徽省教育厅高校自然科学研究重点基金资助项目(KJ2014A023)

丁鹏飞(1990-),男,安徽安庆人,硕士研究生.

刘宁(1961-),男,江苏靖江人,教授,硕导.