大型龙门铣床立柱铸造工艺

崔晓斌,孟伟娜,孙津原,刘雅芸(贵州大学机械学院,贵阳 550000)

大型龙门铣床立柱铸造工艺

崔晓斌,孟伟娜,孙津原,刘雅芸

(贵州大学机械学院,贵阳 550000)

针对某大型龙门铣床立柱的铸造工艺难点,对铸件生产过程的关键工艺技术进行了分析,介绍了这种大型龙门铣床立柱的铸造工艺,重点包括分型位置、砂芯设计、浇注位置设计、冒口设计、热处理等。应用华铸CAE软件进行数值模拟仿真,验证了设计的合理性,使铸件的缺陷控制在可接受的范围之内。

大型铸件;龙门铣床立柱;砂芯设计;华铸CAE

立柱是龙门铣床较为重要的支撑零部件,为保证整机的加工性能,龙门铣床立柱应该具有较高的刚度和强度,同时具有抗震性。立柱的结构设计在保证刚度的前提下,越来越追求轻量化及其动态性能的提升,这使得立柱多为薄壁多腔多筋结构,加之其尺寸一般较大,就造成铸造过程工艺复杂,铸件质量难以控制,给铸造工艺的设计带来了很大的困难。

1 铸件概况

1.1铸件的外形尺寸和技术要求

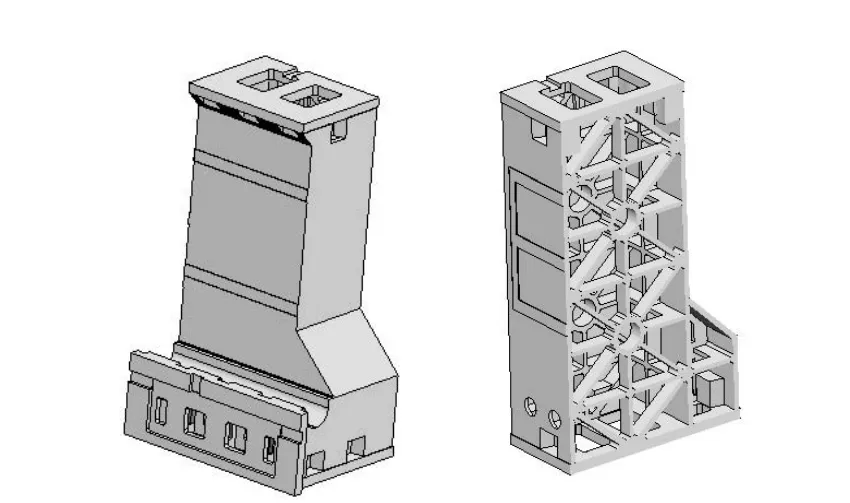

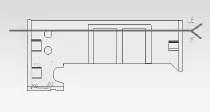

铸件轮廓尺寸为1990mm×1210mm×900mm,重2.9t,主要壁厚为25~50mm,属于中型铸件,从侧面看呈“J”字形,如图1所示。生产纲领为大批量,铸件尺寸公差要求达到GB/T6414 CT11;铸件不应有砂眼、疏松、裂纹等缺陷;铸件需进行时效处理。

图1 铸件形状

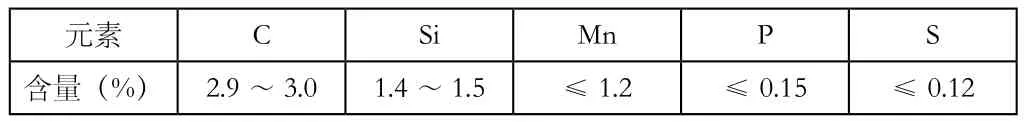

表1 HT300化学成分

1.2材质的性能及化学成分

HT300是珠光体基体灰铸铁,其强度和硬度相对较高。铸件壁厚30~50mm时最低抗拉强度达到290MPa。伸长率0.3~0.8%,硬度163~255HBW。在灰铸铁中,碳当量是影响铸件力学性能和铸造性能的主要因素。传统观点认为降低碳的含量、提高锰的含量,可以增加珠光体的数量,提高铸件的强度;但是材料的铸造性能变差,白口倾向也会增加。因此,碳当量应根据铸件断面尺寸,需要的力学性能、工艺性能和使用性能而定。用于结构件的灰铸铁选择的碳当量一般在3.5%~4.2%之间,重型机床机座件,碳当量应当在3.5% ~4.9%;在一定的碳当量下,还可以调整硅碳比来提高强度(如图2)[2]。调整HT300的化学成分如表1所示。

HT300具有良好的铸造性能。其化学成分在共晶点附近,流动性很好;减摩性好,减震性好,缺口敏感性好;体积收缩率较小,自由线收缩率为0.9%,受阻收缩率0.8%;由于铸铁件是液态浇注成形,铸铁表面冷速大,易得到白口组织且存在较大应力,因此必需对铸铁进行改性处理。

图2 一定碳当量下硅碳比与材料抗拉强度的关系

1.3铸件的结构工艺性

铸件结构复杂,多腔室多板筋;壁厚梯度较大,热节部位多且复杂;棱角部位做了很多的工艺圆角处理,有利于合金熔液的充填;重要导轨面尺寸精度、铸件致密性要求较高,是机械加工面,需设置合理的加工余量。

2 铸造工艺

为获得性能良好、组织致密、质量达标的铸件,设计合理的铸造工艺。根据生产要求、零件结构及生产成本控制原则,采用砂型重力铸造方法,两箱分模造型,每箱一件。铸型和砂芯都采用冷硬呋喃树脂砂,树脂砂工艺的尺寸公差比粘土砂可提高2级,表面粗糙度可降低1~2级,铸件废品率可减少一半。为保证获得化学成分均匀、稳定的铁液,采用高频感应电炉熔炼工艺,稀土铬锰钙钡孕育剂随流孕育,这种孕育剂不仅保证了铸件的力学性能,还降低了感应电炉熔炼的白口倾向,降低了成本。合金溶液的出炉温度为1450℃,浇注温度1350℃。

2.1分型位置

针对铸件,设计两套方案如下图3、4。

图3 方案一

图4 方案二

方案一和方案二都采用横放水平浇注的方式,既可以避免竖放沙箱过高带来的麻烦,也减少了砂芯的数量,简化了工艺。比较两个方案方案二更优,其将重要加工面朝下,无法朝下的也是侧立放置,保证铸件质量;将铸件大部分放置在下箱,减少铸件的尺寸偏差;减少了悬臂芯的数量。

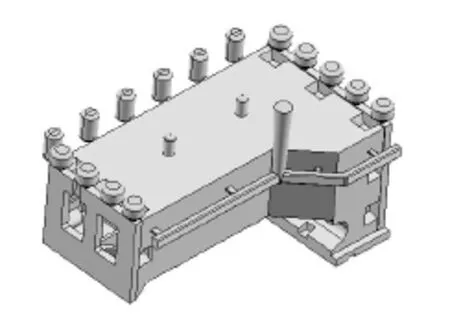

2.2砂芯设计

除上下两个面用自带砂芯成型的孔、槽以外,铸件内外共设计12个砂芯来成型孔、腔结构。其中4#、5#、6#成对6个芯公用一个芯盒;7#、9#为大的悬臂芯,应放置足够数量的芯撑。 3#是外型芯,目的是为了冷铁、2#芯头部位的脱模更加方便。8#芯同理。另外,由于2#和7#本属于内型芯,其芯头从多个方向伸出来造成下芯困难,与3#、8#外型芯搭配使用可以顺利下芯。

图5 砂芯及其编号

2.3浇筑位置

根据分型面的选择及生产要求,采用半封闭中间注入式浇注系统,系统有金属液呈现充满状态,撇渣能力强,造型方便,相对底部注入补缩效果好、出品率高的优点。各单元的断面比列设计为:F直:F横:F内=1.2:1.4:1。浇筑位置在分型面(参看图6)。

2.4冒口设计

为防止铸件产生缩孔、缩松等明显的铸造缺陷,在铸件顶端设置冒口。严格控制金属液的凝固顺序,由模数法及补缩距离确定出冒口的数量和尺寸。通过华铸CAE软件的多次模拟,最终确定冒口设置如图6。

图6 浇冒系统示意图

图7 消应力退火

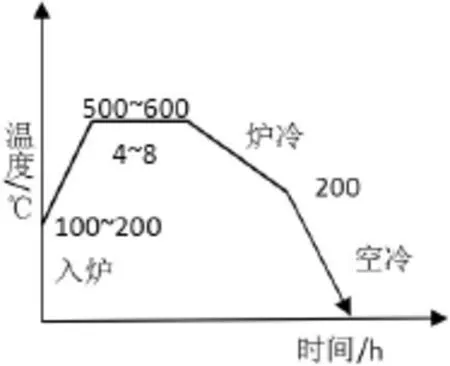

3 热处理

根据技术要求,应该对铸件进行去应力退火以防止开裂。若在冷铁处出现白口组织影响机加工,要进行消白口退火。热处理规范如图7。

4 CAE模拟仿真

华铸CAE铸造工艺分析软件系统以铸件充型过程、凝固过程数值模拟技术为核心,可对铸件进行铸造工艺分析,可完成多种合金材质、多种铸造方法下的流动分析、凝固分析以及流动和温度的耦合计算分析。

图8 充型压力

由于流动中的负压区域与铸件最终卷气夹渣的形成常常有高度关联,通过跟踪流动过程的负压(图8),发现并没有太大的紊流和不平稳充型,可以验证出浇筑系统设计合理,出现卷气、夹渣的可能性低。

图9 固相率分布

软件以色标与固相率的方式显示各时间点流体各处的固相分布,通过观察充型结束时的固相率分布(图9),并没有过多的固相带,可以验证铸件充型性能良好,不存在浇不足的情况。

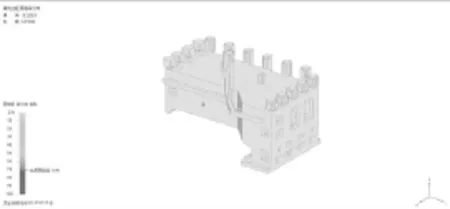

图10 缩孔形成图

铸件在凝固过程中呈现糊状凝固的特点明显,糊状区在凝固完成后易成为缩松区域。通过观察缩孔形成图(图10),缩孔缩松集中冒口处,铸件厚大处的缩松也控制在可接受范围,冒口设计到预期效果。

5 总结

龙门铣床立柱尺寸大,结构复杂,对导轨面的内在质量要求高,工作环境承受较大的载荷,生产难度大。经过精心的生产准备和工艺设计,结合铸造经验和模拟仿真,得出了较好的铸造工艺设计方案。

[1]黄伟.龙门铣床立柱结构的有限元分析与拓扑优化[J].机械科学与技术,2012,32(01):118~121.

[2]杭新.HT350高强度灰铸铁组织与性能的研究[D].吉林大学,2014. [3]王文清,李魁盛. 铸造工艺学[M].机械工业出版社,2012.

[4]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].机械工业出版社,2013.

[5]黄天佑.铸造手册 第4卷 造型材料[M].机械工业出版社,2012. [6]施廷藻. 铸造实用手册[M].东北工学院出版社,1988.

[7]黄放,潘粉华,罗湛等.基于有限差分法的轿车助力转向泵壳体金属型铸造的模拟及生产验证[J].铸造,2010.

[8]毛红奎,徐宏.铸造过程模拟仿真及工艺设计[M].国防工业出版社,2011.

[9]冯睿,黄放.转向泵壳体铸件缺陷分析及其解决[J].特种铸造及有色合金,2012.

[10]关洋,李宝治,孙逊等.铸件充型凝固过程数值模拟前后处理技术研究[J].铸造,2004.

10.16640/j.cnki.37-1222/t.2016.14.034

贵州大学数字化精密成形技术及装备研究生创新实践基地研究生创新项目。

崔晓斌,男,河北人,硕士研究生,主要从事先进成形技术的研究。