基于老化机理的核电厂机械贯穿件检查和试验技术

王震亚,汤国祥,谢圣华

(国核电站运行服务技术有限公司,上海 200233)

基于老化机理的核电厂机械贯穿件检查和试验技术

王震亚,汤国祥,谢圣华

(国核电站运行服务技术有限公司,上海 200233)

对AP1000核电厂机械贯穿件的老化机理及其影响进行了分析。发现老化机理包括:全面腐蚀、点蚀和缝隙腐蚀导致材料损失,循环载荷导致开裂及累计疲劳损伤,人员闸门锁、铰链、盖板机械结构磨损与垫圈磨损等导致密封性降低和螺栓连接件自松动导致预载荷损失。针对上述老化机理建立了以基于ASME第XI卷的安全壳在役检查技术和10CFR50附录J的安全壳泄漏率试验技术为主的有效监测方法。

机械贯穿件;老化机理;检查;试验

核电厂贯穿件既保证了反应堆厂房和其他厂房在正常和各种事故状态下管道和电气信号的连续性和可靠性,又维持了反应堆厂房的完整性和密封性,防止放射性物质的外泄。因此,贯穿件对核电厂的安全、稳定运行担负着重要的作用,是核电厂安全运行的重要保障之一[1]。

国内外曾发生多起机械贯穿件老化事件,如点蚀和应力腐蚀开裂的事件,以及由于密封材料不合格、老化或安装缺陷造成的贯穿件密封性试验不合格[2-7]。此外,对于尚处于建造阶段的AP1000机组,提前建立包含机械贯穿件的老化管理大纲,将确保对老化大纲中所确立的易降质区域实施更有针对性的监测,从而确保其在整个寿期内始终能够满足设计要求。

本工作以AP1000机组的机械贯穿件为研究对象,对其特征进行描述,并对其敏感部件的老化机理及影响进行了分析,最后提出了基于老化机理的有效监测方法。

1 机械贯穿件特征

AP1000机组的安全壳为双层结构,内层为密闭的圆柱形钢制容器,外层为钢筋混凝土屏蔽构筑物,包围在钢制容器外部且与钢制容器共用一个基础底板。安全壳双层结构间存在一环形区域(接触大气),该环形区域可分为下部环形区(标高30.5 m以下)、中部环形区(标高30.5~40.3 m)及上部环形区(标高40.3 m以上)。上部环形区域,直接暴露在外界大气中,在上部环形区和中部环形区之间设置了密封圈,以防止水气进入中部环形区。贯穿件集中布置在中部环形区。

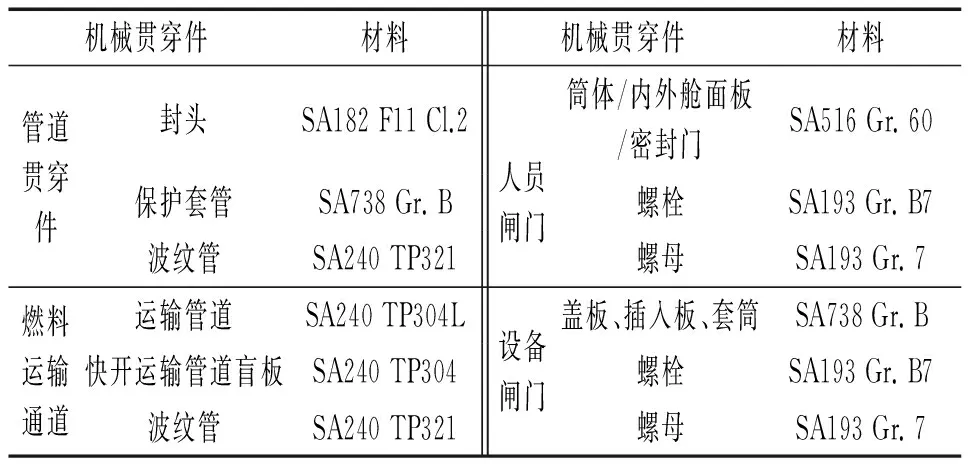

AP1000机组的机械贯穿件根据ASME BVPC第III卷NE分卷建造,为MC级部件[8]。安全壳的内层约有 46个机械贯穿件,包括41个管道贯穿件(3个备用)、1个燃料运输通道、2个设备闸门和2个人员闸门[1]。各贯穿件所采用的主要材料如表1所示,其中管道贯穿件以主蒸汽和主给水贯穿件为例。

表1 机械贯穿件材料Tab. 1 Materials of mechanical penetration assembly

正常工况下,安全壳钢制容器内空气的平均温度在10~49 ℃。内部为室内非受控空气和辐射,外部为室外空气。

1.1管道贯穿件

一个典型的管道贯穿件主要组成包括:封头、保护套管、安全壳套管、插入板等。由于贯穿件结构形式多样,本工作进以主蒸汽和主给水贯穿件为例,其结构如图1所示。主蒸汽和主给水贯穿件分别贯穿钢制安全壳和屏蔽厂房。封头和工艺管道为一体锻造结构。保护套管用以防止安全壳环形套筒的超压。双层波纹管安装于封头和安全壳套管之间,用以减小作用在安全壳容器上的管道荷载。波纹管能够适应管道与安全壳之间的轴向和侧向位移。该位移包括电厂运行时的主蒸汽和主给水的热膨胀、地震时的相对位移以及安全壳事故和试验工况。

1.2燃料运输通道

燃料运输通道主要用于安全壳内换料水池和辅助厂房燃料操作区间的燃料运输,由辅助厂房侧的闸阀、安全壳厂房侧的双气密快开运输管道盲板,以及燃料运输管道所组成。燃料运输管道筒体由两个膨胀节组件,分别位于乏燃料水池侧和反应堆水池侧。当燃料运输管道和堆腔充水时,为了维持燃料运输管道和安全壳贯穿件套管间承压焊缝周围的干燥,两个膨胀节起到水密封的作用,并且可以适应安全壳、安全壳内部结构以及辅助厂房间的相对位移。

1.3人员闸门

人员闸门是反应堆停堆换料和运行期间,操作、维修人员进出安全壳的通道,同时还可用于某些小型设备、工具和仪表等的运送。在事故工况下,可作为人员紧急撤离的出口。在安全壳进行密封性试验和强度试验时,宜作为增压/减压舱。

安全壳人员闸门主要包括筒形壳体、内外舱面板、两扇密封门(含密封圈)、转动装置、联锁装置等各种部件。

1.4设备闸门

设备闸门在核电厂建造和停堆换料期间,是反应堆厂房内大型设备的进出通道。在电厂运行期间和事故状态下,设备闸门处于关闭状态,防止放射性物质外泄。设备闸门分别毗邻于两个人员闸门,并承受和支撑安全壳的作用。设备闸门由设备闸门盖板,闸门贯穿件套筒,插入板,活节螺栓螺母,活节螺栓支架,设备闸门密封圈等组成。

2 老化机理及影响分析

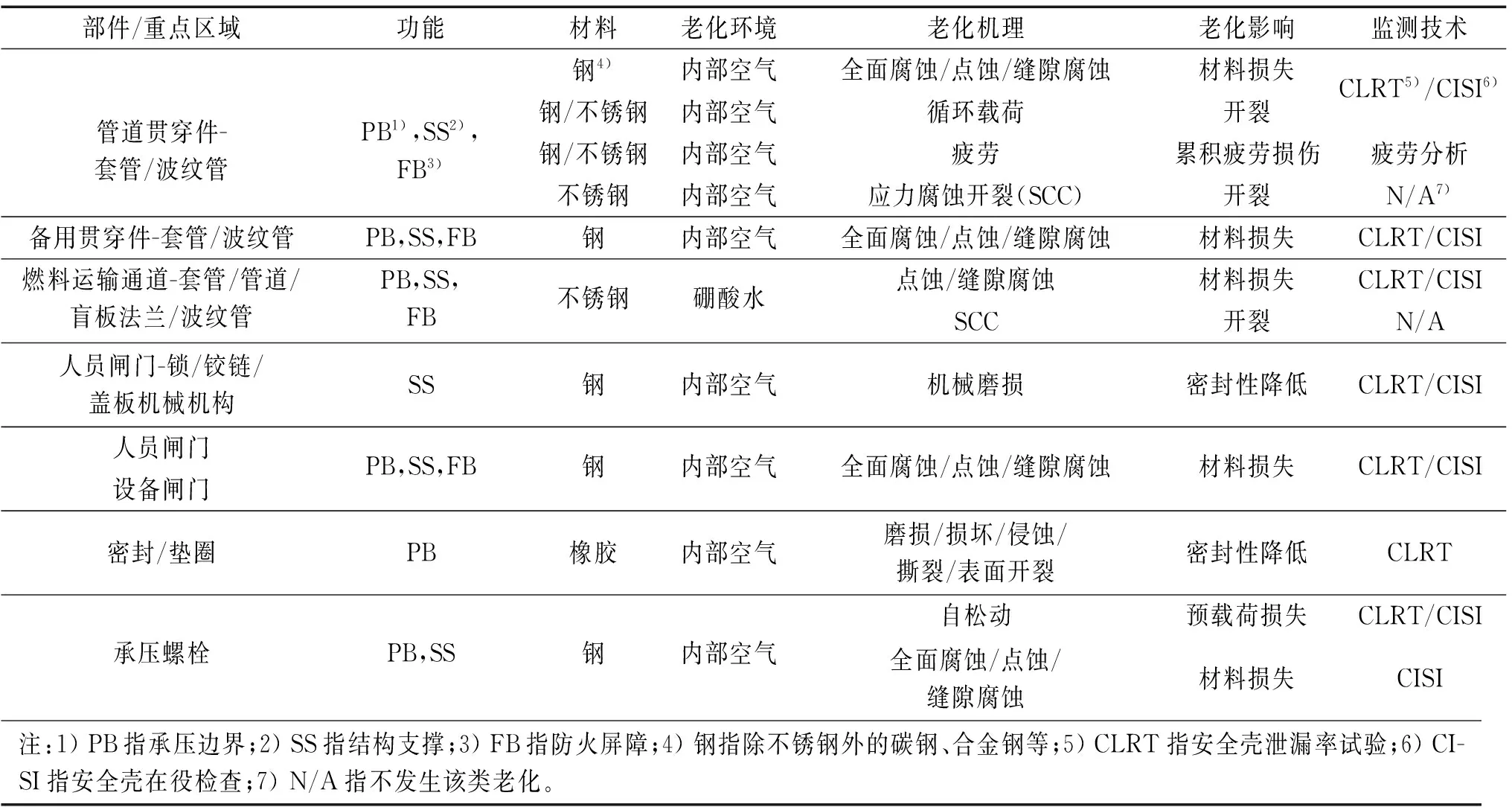

确定老化机理是机械贯穿件老化管理工作的重要环节,只有确定老化机理,才能有针对性地实施监测,进行运行阶段老化控制及评估。通过对AP1000核电厂机械贯穿件的结构、材料及运行工况的分析,并主要参照西屋公司设计的压水堆机组相似安全壳结构部件的老化机理,效应和管理措施,以及美国核管理委员会(NRC)文件NUREG-1801“Generic Aging Lessons Learned (GALL) Report”[9],美国相应的经验反馈,包括NRC相关信息公告[3-6],电厂可靠性数据系统资料(NPRDS)和执照事件报告(LER)中的相关经验反馈,辅助参考了IAEA-TECDOC-1025[10]以及国内电厂的一些经验反馈的总结[2,7],来确定适用于AP1000机械贯穿件的潜在老化部件、老化机理、老化效应及监测技术(如表2所示)。

表2 AP1000机械贯穿件的老化机理、影响分析及监测技术Tab. 2 Aging mechanisms, aging effects and monitoring techniques of AP1000 mechanical penetration assembly

2.1腐蚀

贯穿件腐蚀主要由于大气中氧、水分及其他杂质的作用引起。安全壳内的环境为高温、高湿,当贯穿件的涂层因某种原因(如维修)被局部破坏,或者涂层厚度未达到规定,极易引发腐蚀。施工时除锈、防锈不好,而钢材和锈层具有不同的电位,一旦出现锈层,会加速腐蚀。美国核管理委员会信息通告发布机械贯穿件、钢制安全壳表面曾遭受多次全面腐蚀、点蚀和缝隙腐蚀事件[3-6]。

目前AP1000机组均位于沿海,会受到CO2和氯离子含量很高的海风侵蚀,机械贯穿件存在氯离子腐蚀的风险,并且由于部分贯穿件与安全壳钢制结构的材料不同,存在自然电位差,容易形成腐蚀,从而导致材料减薄。

国内在运压水堆核电站均采用混凝土安全壳,贯穿件在安全壳上的分布位置分散,各区域环境差异较大,部分贯穿件裸露于外界环境,更容易受到雨水的侵蚀和大气中氯离子的腐蚀[7]。而AP1000贯穿件集中布置在中部环形区内,由于密封圈的作用,使中部环形区与外界隔离,因此所有贯穿件均位于室内,受到腐蚀的可能性相对降低。此外,除了燃料运输通道,其他机械贯穿件均不存在硼酸水腐蚀的可能性。

美国的Quad Cities 1、2号机组和Dresden 3号机组贯穿件波纹管都曾发生过应力腐蚀开裂引起贯穿件局部泄漏。奥氏体不锈钢在特定的腐蚀环境中(高温、潮湿或含少量氯化物或氟化物或硫酸盐的环境)易发生SCC。然而,在低于60 ℃的情况下,奥氏体不锈钢很难发生SCC[9]。AP1000正常运行工况下安全壳内外的最高温度分别为 49 ℃和46 ℃,且管道贯穿件中套筒和波纹管均不涉及腐蚀环境,因此无需对该机理实施管理。燃料运输通道在换料大修期间,部分部件处于一次侧含硼水淹的工况,但AP1000化学手册明确对易引起SCC的污染物实施了有效控制,且运行工况低于60 ℃,因此也不易发生SCC。

2.2疲劳

管道贯穿件(不含备用贯穿件)的疲劳损伤主要由循环载荷所致。循环载荷主要由系统升温和降温以及流体温度大幅度变化导致。

易受疲劳影响的贯穿件部件主要位于应力增强系数大且结构不连续的部位。满足该条件的部件包括管道贯穿件波纹管、焊接在钢制安全壳壳体上的套筒,及异种金属焊缝。在设计阶段,已经考虑了这些部件抵抗循环载荷的能力,但是当其他老化机理同时作用于这些部件时,则将增大疲劳损伤发生的概率,如由腐蚀导致材料损失,从而增强了平均应力,或由于机加工导致的损伤造成该区域出现表面裂纹。该机理主要采用疲劳分析与在役检查相结合的方法监测。

2.3机械磨损

人员闸门的锁、铰链、盖板等机械结构的开关是导致磨损的主要因素。而机械贯穿件上密封、垫圈的磨损、损坏、侵蚀、撕裂、表面开裂,主要通过局部泄漏率试验实施监测。

3 安全壳在役检查

3.1检验范围和计划

由于AP1000机组采用非能动安全系统,与二代和二代加压水堆电厂相比,包含更少的系统和部件,故贯穿件的数量减少。如国内某核电厂各类贯穿件总计284个,其中机械贯穿件101个;而AP1000机组的相应数量分别为75个和46个。此外,在贯穿件的设计和制造过程中,充分考虑了运行阶段检查和试验的情况。如封头与工艺管道采取一体化锻造技术,减少相应的受检焊缝,因此大幅减少了检查和试验的工作量,缩短了工期。大多数机械贯穿件,包括存在潜在老化影响的部件,如套筒、波纹管等均处于人员检查和试验的可达区域。主蒸汽和主给水波纹管外表面如需受检,仅需移除相应的盖板即可达,而运行阶段,则用于保护波纹管,如图1所示。

作为安全壳承压边界的一部分,AP1000机械贯穿件的在役检查必须满足ASME第XI卷IWE分卷的要求[11]。

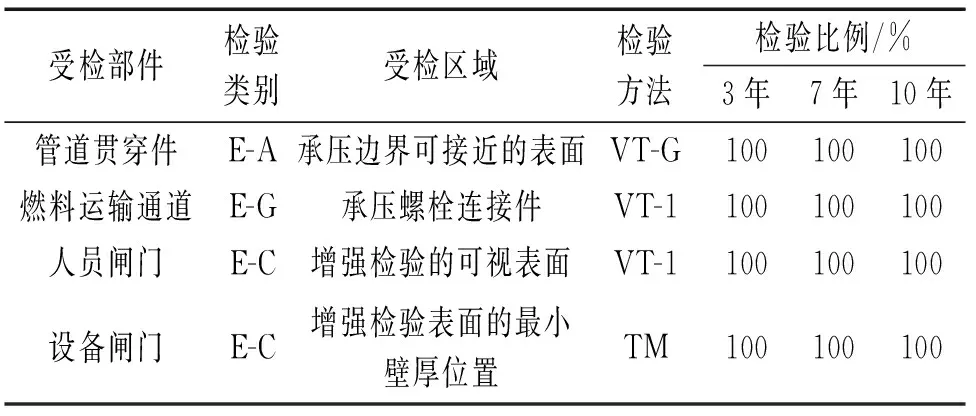

检验范围包括MC级部件、零件和附件所有可接近的内外表面。下列项目应包括在受检范围之内,安全壳结构和承压边界的焊缝表面,如封头和波纹管与贯穿件连接的密封环焊缝,承压螺栓连接件,包括螺栓、螺母、衬套、垫圈等。此外,根据AP1000机组特定的老化机理分析结果,即那些易降质区域,如套管、波纹管表面,也将重点检验。机械贯穿件的检查计划如表3所示。表3中,VT-G指全面目视检验;VT-1指详细目视检验;TM指超声测厚。

3.2验收准则

机械贯穿件在役检查的验收准则如下:

(1) 可接近的表面(E-A)

如果受检区域不存在超过由业主规定的目视检验验收准则的破损或劣化状况,则该区域可予验收。当检查结果不满足验收准则时,将根据检验类别E-C实施增强性检查。

表3 机械贯穿件的检查计划Tab. 1 Inspection schedule of mechanical penetration assembly

(2) 螺栓连接件(E-G)

非轴向裂纹长度大于6 mm,或轴向裂纹长度大于25 mm;螺栓、双头螺栓或螺母螺纹区,多于一圈螺纹发生变形或被剪切;局部全面腐蚀导致螺栓或双头螺栓横截面缩减5%以上;损害螺栓件装拆的螺栓弯曲、扭曲和变形;螺栓、双头螺栓、螺母或垫片发生松动或脱落;螺栓、双头螺栓或螺母断裂;螺栓表面保护涂层已劣化;螺纹附近出现冷却剂泄漏痕迹。

(3) 增强检验的区域(E-C)

VT-1的验收准则:承压部件腐蚀和冲蚀超过导致超过10%的公称壁厚的减薄;零件发生松动、遗失、开裂或脱落;结构变形或位移导致部件功能受到损害。TM的验收准则:局部区域的材料损失超过10%公称壁厚,或在下次检验之前局部区域材料损失超过10%公称壁厚。

4 安全壳泄漏率试验

安全壳泄漏率试验用来评价核反应堆在失水事故(LOCA)状态下安全壳内气体和其他流体的泄漏量。国内其他电厂主要采用RCC-G中《安全壳泄漏率及强度试验》实施试验,而AP1000机组主要参照10CFR 50附录J和ANSI/ANS-56.8标准实施试验。附录J提供了A、B两种选项。选项A要求电厂定期进行安全壳泄漏率试验;选项B试验间隔根据安全壳性能表现调整。

安全壳泄漏率试验分为A、B、C三类。A类试验:安全壳整体泄漏率试验;B类试验:安全壳贯穿件泄漏率试验;C类试验:安全壳隔离阀泄漏率试验。

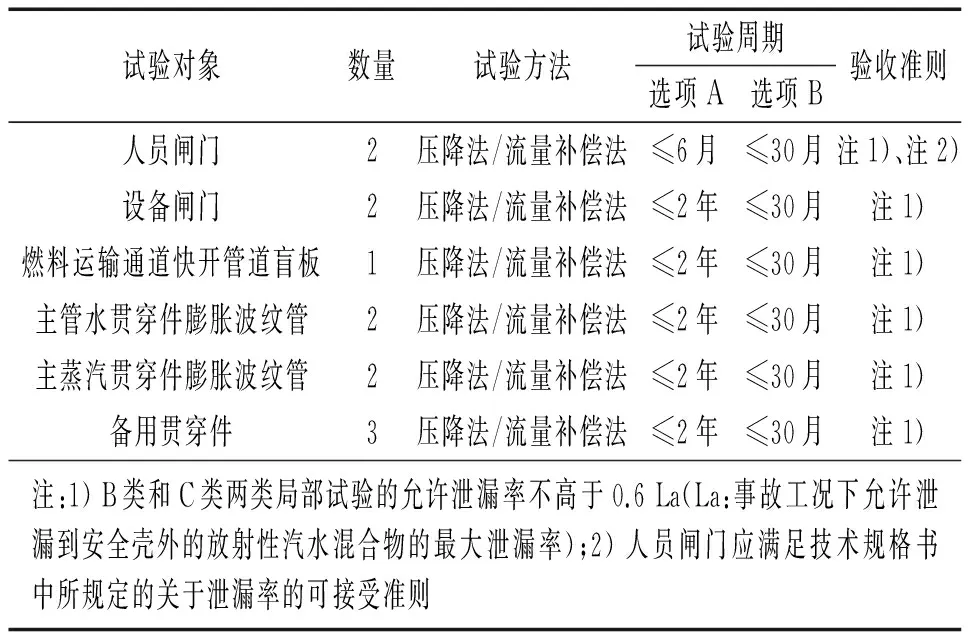

B类试验可有效探测机械贯穿件承压边界及垫圈和密封的老化。试验部位包括贯穿件的承压边界或限制泄漏的边界,主要针对弹性密封、衬垫和膨胀波纹管的联合特性,使用空气或氮气将泄漏边界加压到最大事故峰值压力,并对压降与泄漏率进行测量。AP1000机组的机械贯穿件B类试验的试验计划见表4。

表4 机械贯穿件B类试验的试验计划Tab. 4 Type B testing schedule of mechanical penetration assembly

5 结论

(1) 机械贯穿件的主要老化机理及造成的影响包括:全面腐蚀、点蚀和缝隙腐蚀导致材料损失,循环载荷导致开裂及累计疲劳损伤,人员闸门锁、铰链、盖板等机械结构磨损和垫圈磨损等导致密封性降低,以及螺栓连接件自松动导致预载荷损失。

(2) 将老化分析结果,联合ASME规范第XI卷所确定的安全壳在役检查大纲、10CFR50附录J确定的安全壳泄漏率试验大纲,可更针对性地对机械贯穿件进行监测。

(3) 以上工作将有利于AP1000安全壳老化大纲的建立,并适用于定期安全评审。

[1]林诚格,郁祖盛,欧阳予. 非能动安全先进压水堆核电技术[M]. 北京:原子能出版社,2010.

[2]高飞,周宇,殷静华,等. 核电站安全壳老化防护监测的设计[J]. 腐蚀与防护,2011,32(12):988-990.

[3]MCGINTY T J. Steel containment degradation and associated license renewal aging management issues[R]//NRC Information Notice 2011. Washington DC:NRC,2011:1-6.

[4]MCGINTY T J,TRACY G. Containment liner corrosion[R]//NRC Information Notice 2010. Washington DC:NRC,2010:1-5.

[5]JORDAN E L. Degraded coatings and corrosion of steel containment vessels[R]//NRC Information Notice 1989. Washington DC:NRC,1989:1-2.

[6]GRIMES B K. Unexpected opening of both doors in an airlock[R]//NRC Information Notice 1993. Washington DC:NRC,1993:1-3.

[7]杨林,王永焕,林松涛. 核电站安全壳老化管理[J]. 工业建筑,2009(S1):1094-1097.

[8]ASME BPVC Section III-2013Rules for construction of nuclear facility components[S].

[9]HOLIAN B,GALLOWAY M,LEE S,et al. Containment structures[R]//NUREG 1801:Generic Aging Lessons Learned (GALL) Report. Washington DC:NRC,2010:37-106.

[10]IAEA-TECDOC-1025Assessment and management of ageing of major nuclear power plant components important to safety:concrete containment buildings[S].

[11]ASME BPVC Section XI-2013Rules for in-service inspection of nuclear power plant components[S].

Inspection and Test Techniques of Based Mechanical Penetration Assembly in Nuclear Power Plant on Aging Mechanisms

WANG Zhen-ya, TANG Guo-xiang, XIE Sheng-hua

(State Nuclear Power Plant Service Company, Shanghai 200233, China)

Aging mechanisms of mechanical penetration assembly in AP1000 nuclear power plant and their effects are analyzed. The aging mechanisms include loss of material due to general corrosion, pitting and crevice corrosion, cracking and cumulative fatigue damage due to stress corrosion cracking or cyclic loading, loss of leak tightness due to mechanical wear of locks, hinges and closure mechanisms of airlocks and leakage due to deterioration of gaskets, and loss of preload due to self-loosening of bolting. It is pointed out that in-service inspection meeting the requirements of ASME section XI and leakage rate test techniques meeting the requirements of 10CFR50 appendix J can be effective in detecting these types of degradation.

mechanical penetration assembly; aging mechanism; inspection; testing

10.11973/fsyfh-201606016

2015-09-02

国家科技重大专项(2015ZX06002005)

王震亚(1983-),工程师,硕士,从事核电厂腐蚀防护与在役检查技术研究,18930176860,wangzy@snpsc.com

TG174

A

1005-748X(2016)06-0508-05