油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为

李 勇

(胜利油田分公司 海洋采油厂,东营 257000)

油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为

李 勇

(胜利油田分公司 海洋采油厂,东营 257000)

采用失重法、X射线衍射法、扫描电镜观察及能谱分析等方法比较研究了N80钢和3Cr钢在模拟胜利油田某油井腐蚀环境中的腐蚀行为。结果表明:在试验条件下,N80钢和3Cr钢的腐蚀速率随腐蚀时间的延长均呈现先急剧降低后缓慢降低的趋势,N80钢的腐蚀速率明显高于3Cr钢的;腐蚀360 h后,N80钢表面形成的腐蚀产物膜呈双层结构,XRD测试结果表明两层产物膜均由FeCO3构成,后期沉淀形成的外层膜较为疏松,原位形成的内层膜致密完整,计算得到双层产物膜的平均密度为1.54 g/cm3;3Cr钢表面形成的腐蚀产物膜为致密完整的单层膜结构,由FeCO3和Cr(OH)3构成,产物膜平均密度为2.571 g/cm3。3Cr钢表面形成的腐蚀产物膜的保护性远远优于N80钢表面形成的腐蚀产物膜的。

CO2腐蚀;腐蚀速率;腐蚀产物膜;N80钢;3Cr钢

在石油和天然气开采输送过程中,金属油管处在含CO2的高温、高压环境中,经常会发生比较严重的高温、高压CO2腐蚀,导致油管失效,使油井的寿命大大下降[1-2]。高温、高压CO2腐蚀是油管失效的主要类型之一[3-4]。在高温、高压CO2腐蚀过程中,金属表面会形成腐蚀产物膜,腐蚀产物膜的物质组成和结构均会影响CO2和水等腐蚀性介质向金属表面的传质过程[5]。不同金属表面形成的腐蚀产物膜在物质组成、形貌及结构特征等方面存在差异,因此对基体防保所起到的作用也有很大区别。

本工作利用失重法、X射线衍射法、扫描电镜观察、能谱分析及产物膜致密度计算等方法研究了海上油田油管常用的N80钢和3Cr钢在模拟胜利油田某油井工况环境中的腐蚀产物膜特征,并对比分析了两者之间的区别。

1 试验

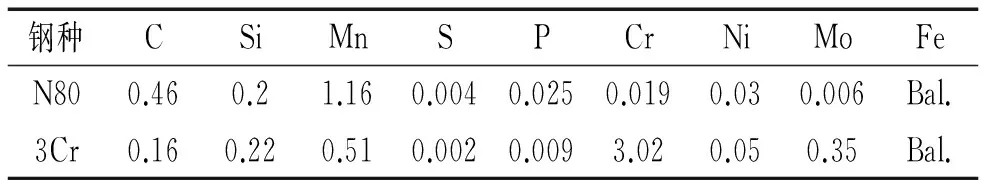

试验钢为N80钢和3Cr钢,其化学成分见表1。N80钢的显微组织为粒状贝氏体,3Cr钢的显微组织为针状铁素体,如图1所示。将试验钢加工成为30 mm×10 mm的长条状试样,用砂纸逐级打磨后,依次用丙酮除油和去离子水清洗。试验前用精度为0.1 mg的垫子天平称量试样的质量,用游标卡尺测量试样的尺寸,并计算出试样的腐蚀面积。

表1 N80钢和3Cr钢的化学成分(质量分数)Tab. 1 Chemical composition of the tested N80 steel and 3Cr steel (mass) %

在磁力驱动反应釜中模拟高温、高压条件进行腐蚀试验,试验装置如图2所示。试验溶液按照胜利油田某油井采出液进行配制,其离子质量浓度(mg·L-1)为:(K++Na+) 8 281,Ca2+1 066,Mg2+160,HCO3-387,SO42-176,Cl-14 762,溶液pH为7.37。试验前向溶液中通入N2进行除氧处理24 h,将试样封装后放入高温、高压釜后,待釜内升温至试验温度(65 ℃),向高温、高压釜内持续通入配制的N2(分压0.1 MPa)和CO2(分压4.9 MPa)混合气体,总压达到5 MPa,并在整个试验过程中持续通气,以保证试验溶液中气体饱和。腐蚀时间分别为24,72,168,360 h,溶液流速为1 m·s-1。试验采用四个平行试样,其中三个试样用于计算平均腐蚀速率,另一个试样用于腐蚀产物分析。

称量试样去除产物膜前后和未腐蚀空白试样酸洗除膜前后的质量,根据式(1)计算腐蚀速率,并根据腐蚀产物膜截面形貌测膜层厚度,结果取10处位置平均值。根据式(2)计算腐蚀产物膜密度。同时,分别利用LEO-1450型扫描电镜(SEM)、Kevex-Super Dry型能谱仪(EDS)和RigakuD MAX-RB 12KW型旋转阳极X射线衍射仪(XRD)分析三种温度下N80钢腐蚀产物膜微观形貌、元素分布和物质组成。

(1)

式中:v为平均腐蚀速率,mm·a-1;m为腐蚀试验前试样的质量,g;m1为去除产物膜后试样的质量,g;m0为酸洗引起的空白试样的质量损失,g;S为试样面积,cm2;t为试验时间,h;D为材料的密度,g·cm-3。

(2)

式中:ρ为膜层的密度,g·cm-3;m2为带产物膜试样的质量,g;d为膜层的厚度,mm。

2 结果与讨论

2.1腐蚀速率

由图3可见,在模拟试验条件下随腐蚀时间的延长,N80钢和3Cr钢的腐蚀速率均呈现出逐渐降低的趋势,且N80钢的腐蚀速率均显著高于3Cr钢的。这主要是由于在腐蚀过程中,随着腐蚀时间的延长,试样表面会形成腐蚀产物层,腐蚀产物对后续的腐蚀过程有阻碍作用,因此其腐蚀速率随着腐蚀时间的延长呈现逐渐降低的趋势。两种金属腐蚀速率的高低主要取决于试样表面腐蚀产物膜层对金属的保护作用,由此推断3Cr钢表面形成的腐蚀产物膜的保护性优于N80钢表面形成的腐蚀产物膜。

2.2腐蚀宏观形貌

由图4可见,在模拟试验条件下腐蚀360 h后,N80钢表面呈现均匀腐蚀特征,表面完全被淡灰色的腐蚀产物膜覆盖,并存在均匀分布整个试样表面的大量颗粒状腐蚀产物,去除产物膜后基体呈现均匀分布的麻坑;在模拟试验条件下腐蚀360 h后,3Cr钢表面也被淡灰色的腐蚀产物膜完全覆盖,且比N80钢表面的腐蚀产物膜更为完整、致密,无明显的宏观缺陷,去除产物膜后基体光滑平整,腐蚀形态表现为明显的均匀腐蚀。由此,可以推断3Cr钢表面的腐蚀产物膜的保护性高于N80钢表面腐蚀产物膜的。

2.3腐蚀表面和截面的微观分析

由图5可见,在模拟试验条件下腐蚀360 h后,N80钢表面形成一层致密的FeCO3腐蚀产物膜,其晶粒度较大,呈双层膜结构,外层疏松,有少量坑洞,内层致密、完整。EDS分析结果(表2)表明,N80钢内、外层腐蚀产物膜均由铁、碳和氧构成,且三者的原子比约为1∶1∶3,因此可以推断其内外层腐蚀产物均由FeCO3构成,FeCO3是碳钢和低合金钢最主要的CO2腐蚀产物[6-7]。3Cr钢在模拟试验条件下腐蚀360 h后,其表面形成的腐蚀产物膜致密、完整,表面零散分布少量FeCO3晶粒,呈单层膜结构。由EDS分析可知,该产物膜由铁、碳、氧和铬元素构成,其中铬元素原子分数达到12%。

2.4产物膜的XRD谱及密度计算

由图6(a)可见,N80钢在试验条件下形成的腐蚀产物主要为FeCO3,这与EDS分析结果一致,在腐蚀产物刮制过程中,有少量基体被刮落,因此在XRD谱中出现了铁,而Fe2O3和FeO为产物膜在空气中长时放置后被氧化而形成。图6(b)可见,3Cr钢在试验条件下形成的腐蚀产物未被XRD检出,故推断其为非晶态腐蚀产物,有报道[8]指出钢中铬元素的存在能够使腐蚀产物由晶态转变为非晶态的FeCO3和Cr(OH)3,因此推断3Cr钢表面的腐蚀产物为非晶态FeCO3和Cr(OH)3,这大大提高产物膜的致密性。

表2 在模拟试验条件下腐蚀360 h后N80钢 和3Cr钢腐蚀产物膜的能谱的分析结果(原子分数)Tab. 2 EDS results of corrosion scale of N80 steel and 3Cr steel under simulated experiment conditions for 360 h (atom) %

对N80钢和3Cr钢在试验条件下腐蚀360 h后形成的腐蚀产物膜厚度、质量和密度进行了统计和计算,结果见表3。由表3可见,在模拟试验条件下,N80钢形成腐蚀产物膜的密度比3Cr钢的小,这与前面的试验分析结果一致。

表3 N80钢和3Cr钢在模拟试验条件下腐蚀 360 h后腐蚀产物的膜厚度、质量和密度Tab. 3 Thickness, mass and density of corrosion scale on N80 steel and 3Cr steel under experiment conditions for 360 h

在CO2腐蚀环境中,当介质中Fe2+和CO32-浓度的乘积[Fe2+]×[CO32-]超过FeCO3的容度积Ksp(FeCO3),即当介质中FeCO3过饱和度S满足式(3)时,FeCO3便在试样表面沉淀成膜。腐蚀产物膜生成反应如式(4)所示。FeCO3的过饱和度是FeCO3膜形成的主要驱动力。高的FeCO3过饱和度是其在钢表面获得充足沉积的必要条件[9]。

(3)

(4)

在腐蚀初期,电极反应速率较高,FeCO3在N80钢表面的过饱和度较高,致密的内层膜在基体表面迅速形成。随着腐蚀的继续进行,溶液中FeCO3的过饱和度减小,但仍大于1,FeCO3析出并附着在内层膜表面,形成FeCO3外层腐蚀产物膜,最终形成双层膜结构,减小钢的腐蚀速率。

当金属中含有铬元素时,基体表面还会发生如式(5)所示的成膜反应。

(5)

当介质中Cr(OH)3的过饱和度大于1时,Cr(OH)3便在试样表面沉淀成膜。与N80钢一样,在腐蚀初期,FeCO3和Cr(OH)3在3Cr钢表面的过饱和度较高,容易在原位沉积形成FeCO3和Cr(OH)3产物膜,由于FeCO3的容度积远远高于Cr(OH)3的容度积[10],因此腐蚀产物Cr(OH)3具有更好的稳定性。且经计算3Cr钢表面形成腐蚀产物膜致密性远高于N80钢表面腐蚀产物膜的,因此起到的保护作用更强。

3 结论

(1) 在试验条件下,N80钢和3Cr钢的腐蚀速率随腐蚀时间的延长均呈现先急剧降低后缓慢降低的趋势,N80钢的腐蚀速率明显高于3Cr钢的。

(2) 腐蚀360 h后,N80钢表面形成的腐蚀产物膜呈双层膜结构,两层产物膜均由FeCO3构成,后期沉淀形成的外层膜较为疏松,原位形成的内层膜致密完整,计算得到该双层结构产物膜的平均密度为1.54 g/cm3。3Cr钢表面形成的腐蚀产物膜为致密完整的单层膜结构,由FeCO3和Cr(OH)3构成,产物膜平均密度为2.571 g/cm3。3Cr钢表面腐蚀产物的膜保护性远远优于N80钢表面腐蚀产物膜的。

[1]路民旭,白真权,赵新伟,等. 油气采集储运中的腐蚀现状及典型案例[J]. 腐蚀与防护,2002,23(3):105-113.

[2]KERMANI M B,MORSHED A B. Carbon dioxide corrosion in oil and gas production-a compendium[J]. Corrosion,2003,59(8):659-683.

[3]IKEDA A,UEDA M,MUKAI S. CO2behavior of carbon and Cr steels[C]//The 39th NACE Annual Conference. Houston:NACE,1984.

[4]孙建波,柳伟,常炜,等. 低铬X65管线钢CO2腐蚀产物膜的特征及形成机制[J]. 金属学报,2009,45(1):84-90.

[5]刘会,朱世东,赵国仙,等. 动态和静态下CO2分压对P110钢腐蚀行为的影响[J]. 腐蚀与防护,2009,30(8):551-554.

[6]孙丽,徐庆磊,方炯,等. CO2腐蚀与防护研究[J]. 焊管,2009,32(3):23-26.

[7]陈长风,赵国仙,路民旭,等. 含Cr油套管钢CO2腐蚀产物膜特征[J]. 中国腐蚀与防护学报,2002,22(6):335-338.

[8]PIGLIACAMPO L,GONZALES J C,TURCONI G L. Window of application an operational track of low carbon 3Cr steel tubular[C]//The 61st NACE Annual Conference. Houston:NACE,2006.

[9]DUGSTAD A. Fundamental aspects of CO2metal loss corrosion-part 1:mechanism[C]//The 61st NACE Annual Conference. Houston:NACE,2006.

[10]DEAN J A. Lang′s Handbook of Chemistry[M]. New York:McGraw-Hill Book Company,1973:7.

Corrosion Behavior of N80 and 3Cr Steel in Oil and Gas Field Environment

LI Yong

(Sinopec-Shengli Oilfield-Marine Oil Production, Dongying 257000, China)

The corrosion behavior of N80 steel and 3Cr steel were investigated in a simulated corrosion environment of Shengli oil field by weight-loss method, XRD, SEM and EDS. The results indicate that the corrosion rate of N80 steel and 3Cr steel showed a sharp decrease first and then slow decrease with prolongation of corrosion time under experimental conditions, and the corrosion rate of N80 steel was larger than that of 3Cr steel. After 360 hours corrosion test, the corrosion scale of N80 steel formed with a double-layer structure and XRD result showed that both layers were composed of FeCO3. The later formed outer layer was loose and the inner layer was compact and integriated. The average density of the double-layer corrosion scale was 1.54 g/cm3. The corrosion scale of 3Cr steel was a compact single layer film composed of FeCO3and Cr(OH)3and its average density was 2.571 g/cm3. It can be concluded that the protectiveness of 3Cr steel corrosion scale was much better than that of N80 steel.

CO2corrosion; corrosion rate; corrosion scale; N80 steel; 3Cr steel

10.11973/fsyfh-201606013

2015-11-02

李 勇(1973-),高级工程师,博士,主要从事海上油气田采油工程技术研究和管理方面的工作,15610009172,liyong906.slyt@sinopec.com

TG172

A

1005-748X(2016)06-0494-03