急冷风速对建陶辊道窑急冷段内气体流动影响的数值模拟

童剑辉,冯 青

(景德镇陶瓷大学,江西 景德镇 333403)

急冷风速对建陶辊道窑急冷段内气体流动影响的数值模拟

童剑辉,冯 青

(景德镇陶瓷大学,江西 景德镇 333403)

本文采用计算流体动力学(CFD)Fluent软件,构建了辊道窑急冷段三维物理模型,并采用非结构化四面体网格对模型进行网格划分,选择标准K- 两方程湍流模型,设置边界条件,对辊道窑急冷段内气体流动进行数值模拟,研究了急冷风速对急冷段内气体流动的影响。结果表明:增加急冷风速可减小管内风速和喷风小孔风速各自沿管长方向的差别,从而使管内急冷风温度沿管长方向分布更趋近均匀,同时也使沿管长方向相应各处的温度更低。适当增加急冷风速有助于加强砖坯与急冷风之间的对流换热,提高砖坯的冷却速率。但急冷风速增加过大时,会使气流速度沿窑宽方向相差较大,导致窑内宽两侧有较大温差,极可能使制品产生风裂或色差等烧成缺陷。

辊道窑急冷段;急冷风速;速度分布;温度分布;数值模拟

0 引 言

辊道窑是建筑陶瓷生产工业中最重要的工艺设备之一,对建筑陶瓷的产量、质量及成本起到关键性的作用。辊道窑的冷却带由急冷段、缓冷段和快冷段三部分组成。其中从烧成最高温度至800 ℃左右为急冷段,制品在此温度段由于液相的存在而具有塑性,因此可以进行急冷[1]。这不仅可以加快制品冷却速度,缩短烧成周期,还可防止制品过度析晶,提高烧成质量。目前辊道窑急冷段普遍采用在窑内辊上下布置一定数量的横贯窑断面的急冷风管,急冷风通过急冷风管上的数个小孔以较高的流速喷出,对制品上下均匀喷冷风,达到急冷效果。由于急冷段内制品与空气之间的传热主要为对流传热,因此制品的冷却速度和冷却效果主要取决于急冷风速和急冷段内气流速度的分布。因此对辊道窑急冷段内气体流动的研究,对掌握气体流动及其与制品之间的对流换热,提高制品冷却效果具有重要的实践指导意义。

近年来,随着计算机模拟技术的飞速发展,许多研究者采用数值模拟法对辊道窑各带内的气体流场和温度场进行了广泛的研究,取得了大量的研究成果[2-12]。这些研究成果不仅丰富了辊道窑内气体流动与传热的理论知识,还为辊道窑的结构优化和热工操作提供了理论依据。在上述有关辊道窑内气流的数值模拟研究中, 目前对辊道窑急冷段内气体流动的研究工作开展依然较少。在文献[8]中,笔者对辊道窑急冷段内气流流动作了初步的数值模拟研究。之后,笔者采用该法还研究了急冷风管上的喷风小孔与砖坯之间的夹角对急冷段内气体流动的影响[9]。为了进一步研究急冷风速对急冷段内气体流动的影响,本文亦通过数值模拟法,采用FLUENT流体计算软件,对不同急冷风速下急冷段内气流的速度场和温度场进行计算与分析。

1 物理模型及其网格划分

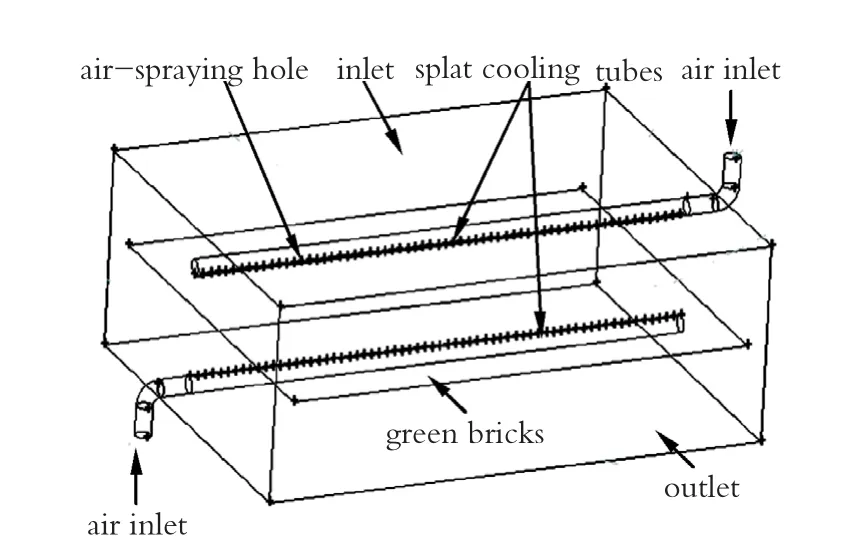

本文选取某辊道窑急冷段一节窑体作为研究对象,其有关结构尺寸如下:

(1)窑体结构尺寸:长×内宽×内高(辊上、下高相同)=2000×2600×800 (mm)。

(2)辊上、辊下急冷管布置在同一断面, 离砖坯上、下表面的垂直距离均为200 mm。

(3)急冷风管管径为60 mm;急冷管上喷风小孔孔径为10 mm,小孔间距为50 mm。

由于急冷风管上的喷风小孔尺寸较急冷风管和窑体尺寸小得多,且急冷段一节窑体上一般设有4-6对急冷管,因此对窑体进行网格划分时,必然导致网格数量巨大,一般计算机无法进行计算。考虑到上述情况,同时又使物理模型具有一定的合理性和计算机能承受模型的网格数量,本文中急冷风管只在急冷段窑体中间位置辊上、辊下同一断面上各布置一根。

另外,由于窑内砖坯厚度较窑体结构尺寸都很小,因此将其简化为一块厚度为0 mm的平板,砖坯离窑内壁两侧的距离根据文献[1],取100 mm。最后简化的计算模型如下图1。

图1 计算物理模型Fig.1 The computational physical model

采用Fluent软件包的前处理软件Gambit对构建的物理模型进行网格划分。由于物理模型结构比较复杂,故采用非结构化的四面体网格对物理模型进行网格划分,最后生成的网格总数为760013个。图2为模型网格图。

图2 模型网格Fig.2 Mesh of the computational physical model

2 控制方程与边界条件

2.1控制方程

从急冷风管小孔喷出的高速急冷风对窑内气体产生强烈的扰动,使气体流态为强烈的湍流,因此数值模拟中选用应用广泛且成熟的标准κ-ε湍流模型[2-12]作为描述该段窑内气体湍流流动。另外,描述急冷风管内气体与急冷段内气体流动的控制方程还包括连续性微分方程、动量方程和能量方程。所有控制方程如下:

① 连续方程:

② 动量方程:

③ 湍动能(K)方程:

④ 湍动能耗散率(ε)方程:

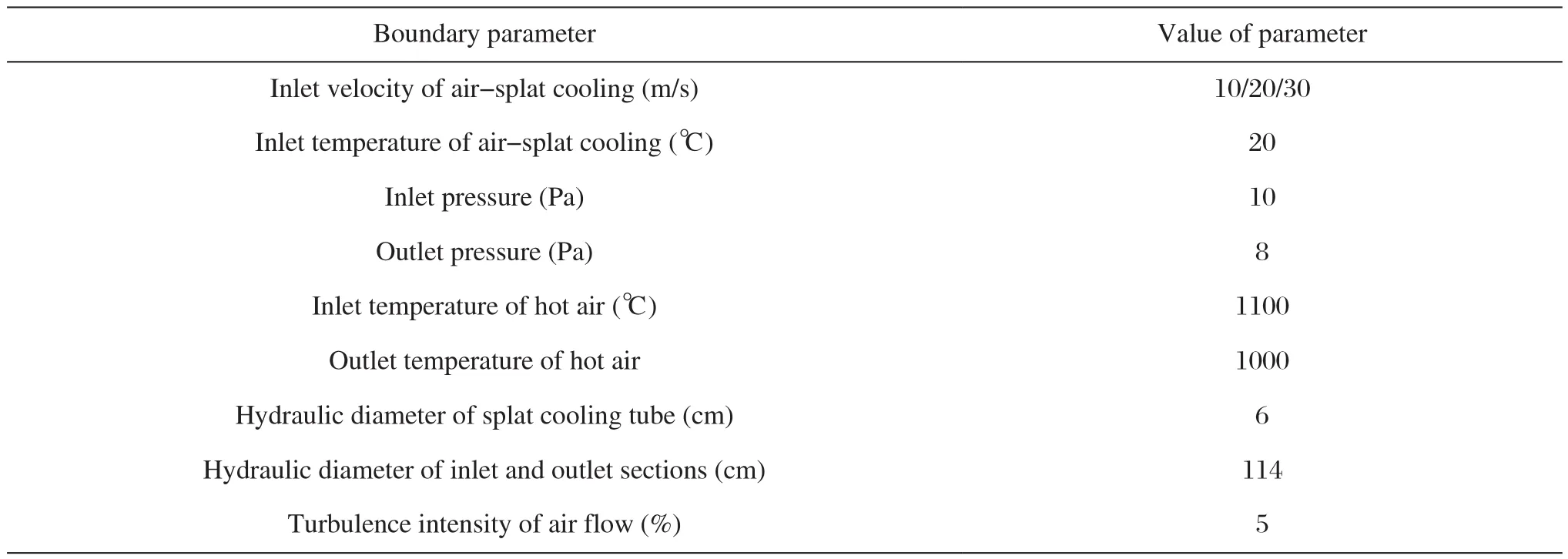

2.2边界条件

沿窑长方向的热气体进出口断面分别为压力进口和压力出口,急冷风管的急冷风进口端面为速度进口,各边界条件的具体输入参数及其大小如表1所示。

固体壁面包括窑墙、窑顶、窑底、急冷风管壁(包括伸出窑体部分和窑内部分)和砖坯。现代辊道窑采用较好的轻质隔热耐火材料和伸出窑体的急冷风管壁面积相对较小,因此这两种壁面向外散热均很小,故本文中这两种壁面均设为绝热边界条件。由于砖坯上下表面和窑内急冷风管内外壁均为流体,因此选择Fluent软件中提供的耦合(couple)热边界条件作为它们各自的热边界条件。另外,模拟计算中材料的物性参数如表2。

3 结果分析与讨论

图3为不同急冷风速时过急冷风管窑横断面窑内气流速度(a)和温度(b)分布。从图3(a)中的气流速度分布可以看出,急冷风管内的风速与从喷风小孔喷出的风速均沿管长方向不断减小,且这种变化特征并未因进口急冷风速的改变而改变。这主要是因为进入急冷管内的急冷风在管内流动的过程中,越来越多的冷风从沿管长方向布置的小孔喷入窑内,造成急冷风量(即体积流量)沿管长方向不断减少,进一步导致从小孔喷出的风量沿管长方向也不断减小,而风管的断面积和各喷风小孔的面积沿管长均未发生变化,根据Q(体积流量)=v(流速)·A(断面积)这一关系式,便知风管内风速和喷风小孔风速沿管长方向分布的特征。急冷风管内风速沿管长方向的这一分布特征直接影响了管内急冷风温度沿管长方向的特征。由于急冷风管内的冷风与窑内急冷段的热气流之间有很大温差,因此急冷风管内的冷风在流动过程中不断通过管壁与窑内高温气流发生间壁换热。由于沿管长方向冷风流量越小,管内冷风升温越快,同时冷风在管内流动的距离越长,被加热的时间也越长,因此图3(b)中管内空气温度分布呈现出沿管长方向不断增加的特征。

表1 边界参数Tab.1 Boundary parameters

表2 材料的物性参数Tab.2 Physical parameters of materials

比较图3(a)中不同急冷风速条件下管内风速和喷风小孔风速沿管长方向的变化特征,发现随着进口急冷风速的不断增大,管内风速和喷风小孔风速沿管长减小的幅度减小,即这两种风速沿管长方向的差别均有减小的趋势。进一步比较图3(b)相应的急冷管内空气温度分布发现,管内空气温度沿管长的差别也随着风速的增加不断减小,且温度也越低。这是由于随着进口急冷风速的增加,一方面使得冷风在管内加热的时间变短,导致管内急冷风沿管长方向加热时间差别减小;另一方面使得沿管长方向急冷风量的差别减小,导致沿管长方向管内各处的急冷风的升温速度也相差更小。

图3 急冷风速对急冷段内沿窑宽方向中心截面上气流速度(a)和温度(b)分布的影响Fig.3 Influence of air-splat cooling velocity on both velocity and temperature distributions of gas-flow in the section crossing the center of kiln body along width

进一步比较分析图3(a)中窑内急冷段横断面上的气流速度分布发现,随着急冷风速的增加,风管(尤其是靠近风管封闭端)与砖坯上表面之间热气流速度越大,且影响的范围也越大。这对于增强高温砖坯与急冷风之间的对流换热,加快砖坯的冷却速率是有益的。但也应注意,由于各喷风小孔喷出的急冷风速与风管的夹角沿管内急冷风流动方向不断增大,使得急冷风与窑内热气流的混合沿此方向也不断加强,即动量、能量交换不断加强,结果导致风管与砖坯上表面之间的热气流速度沿窑内宽方向有一定的差别。从图3(a)中可进一步看出,当管内急冷风速不断增加时,从喷风小孔喷出的急冷风速越大,结果这一区域的热气流速度相差越大,进一步导致沿窑内宽方向上的温差越大(如图3(b)所示),即窑宽一侧(急冷风入口一侧)的温度较另一侧的温度高,容易使制品产生风裂或色差等烧成缺陷。

4 结 论

本文利用计算流体动力学(CFD)Fluent软件,以建陶辊道窑急冷段内气体为研究对象,建立了物理模型及其网格划分,然后对其进行数值模拟计算,得到了不同喷流速下急冷段(包括急冷管)内气体的速度场和温度场,并对计算结果进行了分析,所得结论如下:

(1)急冷风管内的风速与从喷风小孔喷出的风速均沿管长方向不断减小,而管内急冷风温度沿管长方向增加,且这种变化特征并不随进口急冷风速的改变而改变。

(2)增加急冷风速可减小管内风速和喷风小孔风速各自沿管长方向的差别,从而使管内急冷风得温度沿管长方向分布更趋近均匀,同时也使沿管长方向相应各处的温度更低。

(3)适当增加急冷风速有助于加强砖坯与急冷风之间的对流换热,提高砖坯的冷却速率,但急冷风速增加过大时,会使窑宽断面上的气流速度在窑宽方向上相差较大,导致窑宽两侧有较大温差,容易使制品产生风裂或色差等烧成缺陷。

[1] 胡国林. 建筑陶瓷工业辊道窑[M]. 北京:中国轻工业出版社, 1998: 81-82.

[2] 张柏清, 卢立用, 黄志诚. 气烧明焰辊道窑烧嘴的三维数值模拟[J]. 陶瓷学报, 2005, 26(3): 15-157.

ZHANG Baiqing, et al. Journal of Ceramics, 2005, 26(3): 15-157.

[3] 冯青, 李柯, 宫小龙, 等. 辊道窑挡火板开度对预热带气流影响的数值研究[J]. 中国陶瓷, 2006, 42(4): 26-29.

FENG Qing, et al. China Ceramics, 2006, 42(4): 26-29.

[4] 张柏清, 龙小军, 朱凌. 辊道窑烧成带火焰空间的三维数值模拟[J]. 中国陶瓷, 2007, 43(2): 34-37.

ZHANG Baiqing, et al. China Ceramics, 2007, 43(2): 34-37.

[5] 王雪瑶,刘 石等. 陶瓷辊道窑高温带流场的数值模拟研究[J].中国陶瓷, 2007, 43(5): 29-32.

WANG Xueyao, et al. China Ceramics, 2007, 43(5): 29-32.

[6] 黎水平, 吴武辉. 基于数值方法的陶瓷辊道窑温度场模拟研究[J]. 武汉理工大学学报, 2008, 30(9): 101-103, 142.

LI Shuiping, et al. Journal of Wuhan University of Technology, 2008, 30(9): 101-103, 142.

[7] 徐婷, 马晓茜. 辊道窑烧成带富氧燃烧及火焰空间数值模拟[J]. 中国陶瓷, 2009, 45(3): 40-43.

XU Ting, et al. China Ceramics, 2009, 45(3): 40-43.

[8] 童剑辉, 汪和平. 建陶辊道窑急冷段内气体流动特征模拟研究[J]. 陶瓷学报, 2009, 30(1): 96-100.

TONG Jianhui, et al. Journal of Ceramics, 2009, 30(1): 96-100.

[9] 童剑辉, 冯 青. 辊道窑急冷喷风小孔与制品夹角对急冷段内气体流动的影响[J]. 中国陶瓷, 2010, 46(2): 38-40.

TONG Jianhui, et al. China Ceramics, 2010, 46(2): 38-40.

[10] 魏延军, 冯 青,潘小勇. 辊道窑不同辊下高度气体流场与温度场的数值模拟[J]. 中国陶瓷, 2012, 48(3): 40-43.

WEI Yanjun, et al. China Ceramics, 2012, 48(3): 40-43.

[11] 童剑辉. 设有喷风装置的辊道窑预热带内气流速度分布特征[J]. 陶瓷学报, 2014, 35(6): 644-648.

TONG Jianhui. Journal of Ceramics, 2014, 35(6): 644-648.

[12] 张任平, 孙健, 汪和平, 等. 辊道窑内陶瓷制品烧成过程动态热响应特性的数值模拟[J]. 陶瓷学报, 2015, 36(2): 172-177.

ZHANG Renping, et al. Journal of Ceramics, 2015, 36(2): 172-177.

Numerical Simulation of Influence of Air-splat cooling Velocity on Gasflow in Splat Cooling Zone of Roller Hearth Kiln

TONG Jianhui, FENG Qing

(Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

For the numerical simulation study on the influence of air-splat cooling velocity on gas-flow in the splat cooling zone of roller hearth kiln, the 3D physical model was constructed and meshed with tetrahedral grid by using CFD Fluent software. The standard K- twoequation turbulent flow model was selected and the boundary conditions were set. The results show that increasing air-splat cooling velocity contributes to reduced difference of the velocity of air-splat cooling in tube as well as of air spraying from tiny holes along the length of tubes, which makes the temperature distribution of air-splat cooling in tube more even and the temperature of the corresponding location along the length of tubes lower. The appropriate increase of air-splat cooling velocity also can enhance the convection heat transfer between green bricks and air-splat cooling and further increase the cooling rate of green bricks, while an unreasonable rise in air-splat cooling velocity can cause the more serious difference in gas-flow velocity distribution along the width of kiln. Consequently, the more difference in temperature between both sides of kiln width occurs, which probably leads to several firing defects such as crack in brick, body tint and unevenness, etc.

splat cooling zone of roller hearth kiln; air-splat cooling velocity; velocity distribution; temperature distribution; numerical simulation

date: 2015-07-15. Revised date: 2015-09-10.

TQ174.6

A

1000-2278(2016)02-0195-05

10.13957/j.cnki.tcxb.2016.02.016

2015-07-15.。

2015-09-10。

通信联系人:童剑辉(1977-),男, 博士, 副教授。

Correspondent author:TONG Jianhui(1977-), male, Doc., Associate professor.

E-mail:tjhgst@sina.com