长石釉对MoSi2发热体低温抗氧化性的影响

李秀林,易丹青,刘会群,王 斌,任 岩

(1. 中南大学材料科学与工程学院,湖南 长沙 410083;2. 中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

长石釉对MoSi2发热体低温抗氧化性的影响

李秀林1, 2,易丹青1, 2,刘会群1, 2,王 斌1, 2,任 岩1

(1. 中南大学材料科学与工程学院,湖南 长沙 410083;2. 中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

以高岭土、长石、石灰石、石英为原料,采用L9(34)正交实验设计了9种釉料,对其熔融特性进行综合分析,选择8号釉料作为研究对象,采用场发射扫描电子显微镜观察了釉面的显微结构,探究了釉层对MoSi2发热体低温抗氧化性的影响。结果表明:随着烧成温度的提高,釉层更易铺展于基体,使得釉面缺陷减少,温度升高到1250 ℃时,釉面缺陷明显减少,因此确定最佳烧成温度为1250 ℃,在该温度保温,随保温时间的延长,釉面缺陷明显减少;在空气中进行500 ℃氧化试验,发现未涂覆釉的MoSi2的氧化增重近似呈线性增加,涂覆釉层厚度范围约为4.8-20.8 μm的MoSi2质量几乎无变化,说明釉可以明显改善MoSi2的低温抗氧化性。

釉;显微结构;烧成工艺;抗氧化性

1 实 验

本实验的基体为MoSi2,由湖南鑫湖新材科技有限公司提供,经240#砂纸打磨待用。釉用原料为高岭土、长石、石灰石、石英,化学组成见表1。釉料制备过程中按配方称好料,以料∶球∶水=1∶3∶4的比例,装入球磨罐中,以250 r/min湿法球磨12 h,釉料经200目筛,无筛余。采用浸釉法施釉,浸渍时间为5 s,自然烘干待烧,烧结及氧化试验均采用SKY-109-18型电阻炉。氧化温度为500 ℃,氧化气氛为干燥空气。

表1 矿物原料种类及化学组成Tab.1 Types and chemical composition of mineral materials (wt.%)

采用Axios mAX型X射线荧光光谱仪测量矿物原料的化学组成,使用HTP-312型电子天平测量试样的质量,精度为0.001 g,使用FEI Sirion200型场发射扫描电子显微镜观察釉层的显微结构。

2 结果与讨论

2.1实验原料对釉面质量的影响

以长石、高岭土、石英、石灰石含量为因素,采用L9(34)进行正交试验设计了9种釉料,采用的烧成温度分别为1200 ℃和1250 ℃,保温时间均为30 min,样品的烧成结果如表4所示。

釉的熔融特性对釉面质量有很大的影响,主要的熔融特性包括熔融温度范围、表面张力、高温黏度和润湿性。其中,釉的熔融温度可以通过熔融温度系数大致进行推测,熔融温度系数K的计算公式[6]如下:

釉的熔融温度系数K越大,相应的熔融温度越低,由表4可以看到,8号釉的熔融温度系数最大,4号釉次之,即8号釉的熔融温度最低,4号釉次之。

釉的表面张力与釉料化学组成的关系,可采用如下公式计算[6]:

9种釉料在1200 ℃的表面张力如表4所示,其中4号釉料表面张力过大阻碍气体排除和熔体均化,在高温时对MoSi2的润湿性不利,造成了明显的“缩釉”缺陷。8号釉熔融温度最低,表面张力适中,且釉面效果均匀、稳定,因此选择该釉料作为研究对象。

对表面张力及熔融温度系数进行直观分析,发现石灰石含量对釉料的表面张力及熔融温度影响最大。在CaO-Al2O3-SiO2系的相图中,石灰石含量的变化导致釉的成分在低共融点(23.3%CaO-14.7%Al2O3-62.0%SiO2)附近变动,因此釉的熔融温度变化较大。

本文利用哈尔滨工业大学“车辆&轮胎研究所”研制的橡胶与路面间摩擦系数测试仪[6],测试了不同橡胶块与沥青混合料表面的摩擦系数。该方法利用经典的摩擦理论,通过在橡胶块上施加0N、10N、20N和30N的砝码,得到不同的正压力,由MCL—ZT系列小型柱式拉力传感器测得丝杆传递的水平力。横坐标为荷载增量,纵坐标为水平力增量进行数据线性回归,摩擦系数值为直线的斜率。

表2 釉组分中各氧化物的熔融温度系数KTab.2 Melting temperature coefficient K of each oxide in glaze composition

表3 釉组分中各氧化物在1200 ℃的表面张力Tab.3 Surface tension of each oxide in glaze composition at 1200 ℃

表4 正交试验结果Tab.4 Results of the orthogonal tests

2.2烧成温度对釉面质量的影响

烧成条件对釉面质量有重要影响[7-8],因此选定不同的烧成温度,分别为1210、1230、1250、1270 ℃。升温速度均为30 ℃/min,保温30 min,随后空冷。图1为基体MoSi2以及不同烧成温度下的釉面形貌。可以看出:基体MoSi2存在较多的孔隙(图1(a)),釉层表面存在大量的连续颗粒状和圆盘状缺陷,通过能谱分析,可知缺陷的主要成分为Mo、Ca、O,可能是由于部分釉渗透到基体孔隙中,导致局部缺釉,基体未被完全覆盖。随着烧成温度的升高,缺陷明显减少,这是由于温度升高,硅酸盐熔体的表面张力降低,流动性变好,并且釉对MoSi2的润湿性也变好,釉更容易均匀平铺于基体上,将其缺陷遮盖;在1250 ℃和1270 ℃时,缺陷含量相当,考虑到成本问题,选择1250 ℃作为最佳的烧成温度。

2.3釉层对MoSi2低温抗氧化性的影响

评价涂层保护基体性能的方法目前最常用的是氧化增重法[9-10]。取4个形状尺寸相近的MoSi2基体,其中三个试样涂覆釉,采用的烧成工艺为:烧成温度为1250 ℃,保温时间分别为5 min、30 min、180 min,将涂覆釉的三个试样和未涂覆釉的MoSi2置于500 ℃的电阻炉中进行热暴露,每隔3 h取出试样称量其质量。

图1 MoSi2基体和不同烧成温度下釉的SEM照片(a)MoSi2基体;(b)1210 ℃;(c)1230 ℃;(d)1250 ℃;(e)1270 ℃;(f)EDS分析Fig.1 SEM images of MoSi2matrix and glazes fired at different temperatures (a)MoSi2matrix; (b)1210 ℃; (c) 1230 ℃; (d)1250 ℃ ; (e)1270 ℃; (f)EDS analysis

为了更好的反映试样质量变化的过程,本文将试样随时间的增重曲线转化为其在单位面积上的增重曲线,实验结果如图3所示,可以看到未涂覆釉层的MoSi2,从氧化开始至3 h,增重迅速,之后近似呈线性增加,增重趋势与S. Knittel等人[10-11]的研究一致。由于MoSi2内存在较多的孔隙,如图1(a)所示,氧气通过孔隙进入MoSi2内部与其发生反应,生成MoO3和SiO2,MoO3的蒸气压较高,在500 ℃时极易发生气化,因此产生了较大的体积效应,使得材料内部产生了巨大的内应力,加速了孔隙和裂纹的扩展,导致MoSi2进一步的氧化[12-14]。而涂覆釉层的试样,500 ℃热暴露到21 h时均无质量变化。在1250 ℃不同保温时间下的釉层,均可以将MoSi2基体的孔隙缺陷遮盖,氧气进入MoSi2内部困难,从而避免了其低温氧化[15]。

图2 1250 ℃保温不同时间釉的SEM照片(a)5 min; (b)30 min; (c)180 minFig.2 SEM images of glazes fired at 1250 ℃ with different soaking time (a)5 min; (b)30 min; (c)180 min

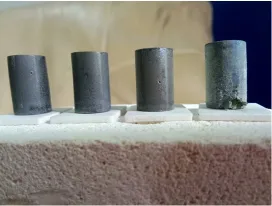

图4为有釉与无釉的MoSi2材料在500 ℃氧化9 h的宏观照片,左三个为涂覆釉的MoSi2材料,最右边的为未涂覆釉的。可以看到未涂覆釉的MoSi2在500 ℃氧化9 h后,表面出现明显的粉化,而涂覆釉的MoSi2材料表面未发生变化。表明釉可以很好地抑制MoSi2材料的低温氧化。

图3 有釉与无釉的MoSi2基体在500 ℃的氧化增重曲线Fig.3 Weight gain curves of MoSi2with glaze (●,▲,▲ ) and without glaze (■) at 500 ℃

图4 有釉(左边三个)与无釉(最右边)的MoSi2材料在500 ℃氧化9 h的宏观照片Fig. 4 Macroscopic image of MoSi2with glaze (the left three) and without glaze (the rightmost one) after being oxidized at 500 ℃ for 9 h

图5为1250 ℃保温30 min不同釉层厚度对应的扫描照片,可以看到釉层厚度为1.2 μm和2.6 μm时,釉层太薄,仍有基体的孔隙缺陷存在。当釉层厚度为4.8 μm时就可以将基体的孔隙缺陷全部遮盖(图5(c)),釉层厚度继续增大至20.8 μm时,表面平整,无孔隙缺陷,厚度进一步增大,则会发生缩釉,因此适宜的釉层厚度约为4.8-20.8 μm。

图5 1250 ℃保温30 min不同釉层厚度的SEM照片 (a)1.2 μm; (b)2.6 μm; (c)4.8 μm; (d)20.8 μmFig.5 SEM images of glazes fired at 1250 °C for 30 min with different glaze layer thickness (a)1.2 μm; (b)2.6 μm; (c) 4.8 μm; (d)20.8 μm

3 结 论

(1)以高岭土、长石、石灰石、石英为原料,采用L9(34)进行正交实验制备了9种釉料,其中8号釉料熔融温度最低,表面张力适中,因此作为本文的研究对象。

(2)保温时间均为30 min,随着烧成温度的提高,釉的表面张力降低,易于铺展于MoSi2基体,从而减少了釉面缺陷,温度升高到1250 ℃时,釉面缺陷明显减少,因此选定最佳的烧成温度为1250 ℃,在该温度保温,随着保温时间的延长,釉面缺陷减少明显。

(3)在500 ℃热暴露21 h,未涂覆釉的MoSi2的氧化增重近似呈线性增加,涂覆釉层厚度范围约为4.8-20.8 μm时,无MoSi2的孔隙缺陷,氧气进入材料内部困难,因此未发生低温氧化。

[1] YANAGIHARA K, PRZYBYLSKI K, MARUYAMA T. The role of microstructure on pesting during oxidation of MoSi2and Mo(Si, Al)2at 773 K [J]. Oxidation of Metals, 1997, 47: 277-293.

[2] 王刚, 赵世柯, 江莞. 二硅化钼材料低温氧化的研究进展[J].无机材料学报, 2001, 16: 1041-1047.

WANG Gang, et al. Journal of Inorganic Materials, 2001, 16: 1041-1047.

[3] YANAGIHARA K, MARUYAMA T, NAGATA K. Effect of third elements on the pesting suppression of Mo-Si-X intermetallics (X=Al, Ta, Ti, Zr and Y) [J]. Intermetallics, 1996, 4: 133-139.

[4] MARUYAMA T, YANAGIIHARA K. High temperature oxidation and pesting of Mo(Si, Al)2[J]. Materials Science and Engineering: A, 1997, 239-240: 828-841.

[5] MESCHTER, P J. Low temperature oxidation of molybdenum disilicide [J]. Metallurgical Transactions A, 1991, 23: 1763-1772.

[6] 马铁成, 缪松兰, 林绍贤, 等. 陶瓷工艺学[M]. 北京: 北京轻工业出版社, 2011, 152-154.

MA Tiecheng, et al. Ceramic Technology [M]. Beijing: Beijing Light Industry Press, 2011, 152-154.

[7] 孙国梁, 吴国亮. 烧成温度对茶叶末釉析晶及呈色的影响[J].陶瓷学报, 2014, 35(4): 411-413.

SUN Guoliang, et al. Journal of Ceramics, 2014, 35(4): 411-413.

[8] 范学运, 王艳香, 陈灵明, 等. 低温无铅砂金釉制备工艺因素的研究[J]. 陶瓷学报, 2010, 31(2): 301-305.

FAN Xueyun, et al. Journal of Ceramics, 2010, 31(2): 301-305.

[9] XIONG Yuming, ZHU Shenglong, WANG Fuhui. The oxidation behavior and mechanical performance of titanium 60 alloy with enamel coating [J]. Surface and Coatings Technology, 2005, 190(2-3): 195-199.

[10] KNITTEL S, MATHIAU S. VILASI M. The oxidation behaviour of uniaxial hot pressed MoSi2in air from 400 to 1400 ℃ [J]. Intermetallics, 2011, 19: 1207-1215.

[11] ZHOU Hongming, LIU Gongqi, XIAO Lairong, et al. Low temperature oxidation behavior of MoSi2composites strengthened and toughened by Si3N4 particles and SiC whiskers [J]. Journal of Inorganic Materials, 2009, 24: 929-933.

[12] CHOU T C, NIEH T G. Mechanism of MoSi2pest during low temperature oxidation [J]. Journal of Materials Research, 1993, 8: 214-226.

[13] MCKAMEY C G, TORTORELLI P F, DEVAN J H, et al. A study of pest oxidation in polycrystalline MoSi2[J]. Journal of Materials Research, 1992, 7(10): 2747-2755.

[14] 冯培忠, 曲选辉, 等. 二硅化钼抗氧化性的研究进展[J]. 粉末冶金技术, 2006, 24: 64-68.

FENG Peizhong, et al. Powder Metallurgy Technology, 2006, 24: 64-68.

[15] KUROKAWA K, HOUAUMI H, SAEKI I, et al. Low temperature oxidation of fully dense and porous MoSi2. Materials Science and Engineering: A, 1999, 261: 292-299.

Influence of Feldspar Glaze on the Oxidation Resistance of MoSi2at Low Temperature

LI Xiulin1, 2, YI Danqing1, 2, LIU Huiqun1, 2, WANG Bin1, 2, REN Yan1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, Hunan, China; 2. Key Laboratory of Nonferrous Materials Science and Engineering of Ministry of Education, Central South University, Changsha 410083, Hunan, China)

Nine kinds of glazes were obtained by L9(34) orthogonal testing, using kaolin, quartz, limestone, feldspar as raw materials. Their melting characteristics were comprehensively analyzed, and the 8th glaze was determined as the research subject. The microstructure of the glaze was analyzed by field emission scanning electron microscope and the influence of the glaze on the oxidation resistance of MoSi2at low temperature was investigated. The results show that, with the firing temperature increasing, glazes were prone to spread over the matrix, resulting in the defects decreasing. When the firing temperature reached 1250 ℃, the defects reduced dramatically. Thus, the optimum firing temperature was determined as 1250 ℃. As the soaking time increased, the defects of the glazes significantly reduced, with the firing temperature remaining at 1250 ℃. In the oxidation tests at 500 ℃ in the air, the weight gain of the unglazed MoSi2increased approximately linearly, the weight of the glazed MoSi2with the thickness of glaze layer varying from 4.8 μm to 20.8 μm almost unchanged, indicating that the glaze can significantly improve the oxidation resistance of MoSi2at low temperature.

glaze; microstructure; firing process; oxidation resistance

0 引 言

MoSi2材料具有优异的高温抗氧化性,可用作1200-1600 ℃的高温发热元件,是目前在氧化气氛中使用温度最高的发热元件,然而在低温(400-600 ℃)下会表现出加速氧化的趋势,尤其在500 ℃左右时MoSi2常常因剧烈氧化而成粉末状,这就是所谓的MoSi2“Pesting”现象[1],这是由于Mo和Si同时氧化,生成晶须状的MoO3和团簇状的SiO2,这种疏松结构会导致MoSi2进一步氧化[2]。作为高温发热体,热端在使用过程中可以通过高温自氧化生成致密的SiO2保护膜,然而冷端的服役温度较低,频繁通过低温氧化温度区会大大降低其寿命。有较多研究涉及如何改善MoSi2的低温抗氧化性,如通过提高MoSi2的质量,从而减少氧进入材料内部,以避免或降低其低温氧化,但这一方法改善程度有限。Yanagihara等人[3-4]通过研究添加Al、Ta、Ti、Zr、Y的MoSi2复合材料,发现MoSi2和Mo(Si, Ta)2发生了明显的粉化,其他材料均未发生,这是由于Al、Ti、Zr、Y与氧的亲和力比Si高,优先氧化,氧化产生的体积效应明显低于Si氧化产生的体积效应,Al氧化产生的体积效应最小,并且新的产物非晶态的Mo-Si-Al-O塑性较好,减少了应力集中,因此添加Al可以更好地改善MoSi2的低温抗氧化性;也有研究者[5]通过1200 ℃预氧化在MoSi2表面生成一层致密的SiO2保护膜,阻止了其在500 ℃的低温氧化,但由于热膨胀系数的差异SiO2膜容易从基体脱落。以上改善MoSi2低温抗氧化性的方法复杂,且存在一定的弊端,如何通过简单而经济的方法避免或降低MoSi2的低温氧化具有重要的工程价值,目前已有公司在MoSi2发热体冷端涂覆釉,但对其低温抗氧化性评价的相关研究鲜有报道。鉴于此,本文以高岭土、长石、石灰石、石英为原料设计并制备了无色透明釉,研究了釉层对MoSi2发热体低温抗氧化性的影响,以期为避免或降低MoSi2材料的低温氧化提供参考。

date: 2015-07-20. Revised date: 2015-09-25.

TQ174.4

A

1000-2278(2016)02-0140-07

10.13957/j.cnki.tcxb.2016.02.006

2015-07-20。

2015-09-25。

国家自然科学基金(51401093);江苏省自科基金(BK20130233)

通信联系人:易丹青(1954-),男,博士,教授。

Correspondent author:YI Danqing(1954-), male, Doc., Professor.

E-mail:danqing@csu.edu.cn