溶胶-凝胶法制备硅酸锆薄膜

查剑锐,陈 婷, ,江伟辉, ,刘健敏,张筱君,胡 庆

(1.景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2.国家日用及建筑陶瓷工程中心,江西 景德镇 333001)

溶胶-凝胶法制备硅酸锆薄膜

查剑锐1,陈 婷1, 2,江伟辉1, 2,刘健敏2,张筱君1,胡 庆1

(1.景德镇陶瓷大学材料科学与工程学院,江西 景德镇 333403;2.国家日用及建筑陶瓷工程中心,江西 景德镇 333001)

采用酸催化溶胶-凝胶法于n型单晶硅基片表面制备出硅酸锆薄膜。运用XRD、SEM等分析测试手段对比了酸催化、回流和陈化三种不同凝胶化工艺对薄膜的相组成和显微形貌的影响。通过粘度-时间曲线观察了溶胶的稳定性并通过FT-IR研究了溶胶水解缩聚的过程。实验结果表明:相比酸催化和回流工艺,采用HNO3调节pH值至1时,可以有效缓解正硅酸乙酯的快速水解缩聚,制备出均匀稳定的硅酸锆溶胶,经提拉镀膜、900 ℃煅烧0.5 h得到致密光滑的硅酸锆薄膜,能够有效防止NaOH强碱溶液对单晶硅片基底的腐蚀。

薄膜;硅酸锆;溶胶-凝胶法;pH值;抗腐蚀性

近二十年来,硅酸锆薄膜主要通过原子层沉积(ALD)法[9],化学气相沉积(CVD)法[10],溅射沉积法[11],溶胶-凝胶法[8]等方法制备。采用ALD法,CVD法和溅射沉积法制备出的硅酸锆薄膜的致密度较高,但沉积速率较低,薄膜成分较难控制,通常为非化学计量比化合物[9-11];采用水热电泳沉积技术和超音速等离子喷涂法可以制备出硅酸锆涂层,但其对设备要求较高,所得样品致密度较低,易出现裂纹和孔隙[12, 13]。L.M Manocha[14]分别采用硅溶胶和锆溶胶进行制备了ZrSiO4薄膜,但制备的膜层中的SiO2和ZrO2相含量较多,高温处理后相变反应导致微观结构中存在较多孔隙,膜层的阻隔性能大大降低。Yamamoto等[15]采用溶胶-凝胶法制备出了ZrSiO4薄膜,由于锆溶胶和硅溶胶水解缩聚速率不一致,需要分别进行24 h和48 h的预水解后才能混合制备出硅酸锆溶胶。本文以乙酸锆为锆源,正硅酸乙酯为硅源,通过使用HNO3调节溶液的pH值缓解了正硅酸乙酯的快速水解缩聚过程,同时添加螯合剂乙酰丙酮,制备出稳定的ZrSiO4溶胶,经提拉镀膜、高温煅烧后获得了均匀无开裂的ZrSiO4薄膜。系统分析了溶胶化工艺、pH值和煅烧温度对于溶胶稳定性以及成膜质量的影响,最后通过观察基片在碱液中的腐蚀程度检测薄膜的致密程度。

1 实 验

1.1硅酸锆溶胶的配制

量取4.3 mL的液态乙酸锆与乙酰丙酮室温搅拌混合至均匀,乙酸锆与乙酰丙酮的摩尔比为1∶1。同时,将LiF和TEOS加入乙醇调节浓度至0.4 mol·L-1,使Zr∶Si∶Li的摩尔比等于1∶1.2∶0.3。将以上两种溶液混合均匀后获得前驱体溶液,此时测定溶液pH=6。随后缓慢加入HNO3调节pH值分别为1、2、3、4和5,经室温自然陈化24 h后获得硅酸锆溶胶。作为对比,将前驱体溶液置于室温自然陈化24 h或于90 ℃回流6 h后也制备出硅酸锆溶胶,镀膜后分别标记为陈化样品和回流样品。

1.2硅酸锆薄膜的制备

先用去离子水对单晶硅基片超声波清洗10 min,然后用丙酮超声清洗15 min,再用5%的氢氟酸超声清洗15 min,接着用乙醇对基片进行超声清洗15 min。将洗净的基片浸入上述硅酸锆溶胶中,然后以1 mm·s-1速度将基片平稳地从溶胶中提拉出来。置于40 ℃条件下干燥3 h后获得干凝胶膜。随后采用两段式热处理制度进行煅烧,其中室温至500 ℃的升温速率为1.0 ℃·min-1以确保有机物的挥发,500-900 ℃升温速率为2 ℃·min-1,并于900 ℃保温0.5 h,最后自然冷却至室温,重复镀膜3次获得致密硅酸锆薄膜。

1.3硅酸锆薄膜的表征与分析

采用美国产的Nicolet 5700型傅立叶变换红外光谱仪对样品进行红外分析,测量的波数范围为4000~400 cm-1。采用德国产的D8Advance型X射线仪(Cu-Kα辐射,波长0.154 nm,2θ=10~90 °,步长为0.02 °)测定样品的相组成。采用复纳科学仪器有限公司生产的PHENOM Pro型扫描电镜观察硅酸锆薄膜表面的微观形貌。采用NDJ-1型旋转粘度计测定溶胶的粘度,转速为60 r·min-1,温度为25 ℃。

1.4硅酸锆薄膜的抗腐蚀测试

所制备薄膜的致密化程度通过NaOH溶液的碱腐蚀测试得到。将浓度为40 %的NaOH溶液置于聚四氟乙烯罐内,投入镀膜基片和未镀膜单晶硅基片后密封置于加热装置上40 ℃加热,分别腐蚀6 h、12 h、18 h和24 h后取出并进行SEM测试。

2 结果与讨论

2.1溶胶化工艺对镀膜溶胶的影响

图1 溶胶化工艺对硅酸锆合成的影响:Fig.1 The influence of sol-gel process on the synthesis of ZrSiO4: (a) ageing, (b) reflux, (c) acid catalysis

不同溶胶化工艺条件下所制备的硅酸锆粉体的XRD测试结果如图1所示。从图中可以看出经800 ℃煅烧后,酸催化工艺合成的产物为纯相的四方结构的ZrSiO4,而陈化或者回流工艺条件下制备的产物则存在着少量的m-ZrO2杂相。在陈化过程中TEOS在H+的作用下发生S-O基团质子化,导致其快速脱水或脱醇聚合,形成Si-O-Si线状胶粒,因此使得溶胶的均匀性降低,影响了ZrSiO4的合成;回流采用了90 ℃回流6 h的工艺,加热促进了前驱体溶液中粒子的运动,有利于溶胶整体的均匀化,但同时也会加速TEOS和乙酸锆的水解缩聚过程[16, 17],从热力学方面降低溶胶的稳定性,导致合成的ZrSiO4纯度较低;而在酸催化工艺中,SiO2溶胶的等电点是pH=2,当pH<2时,TEOS的水解缩聚速率随pH值降低,生成产物的聚合度不断减小,反应体系的粘度不断减小,减缓溶胶的凝胶化过程[18, 19],适于均匀化溶胶的制备,同时辅助添加剂乙酰丙酮有利于链状Si-O-Si的均匀分散[20, 21],因此制备出的粉体为纯相的四方结构ZrSiO4(JCPDS NO 06-0266)。

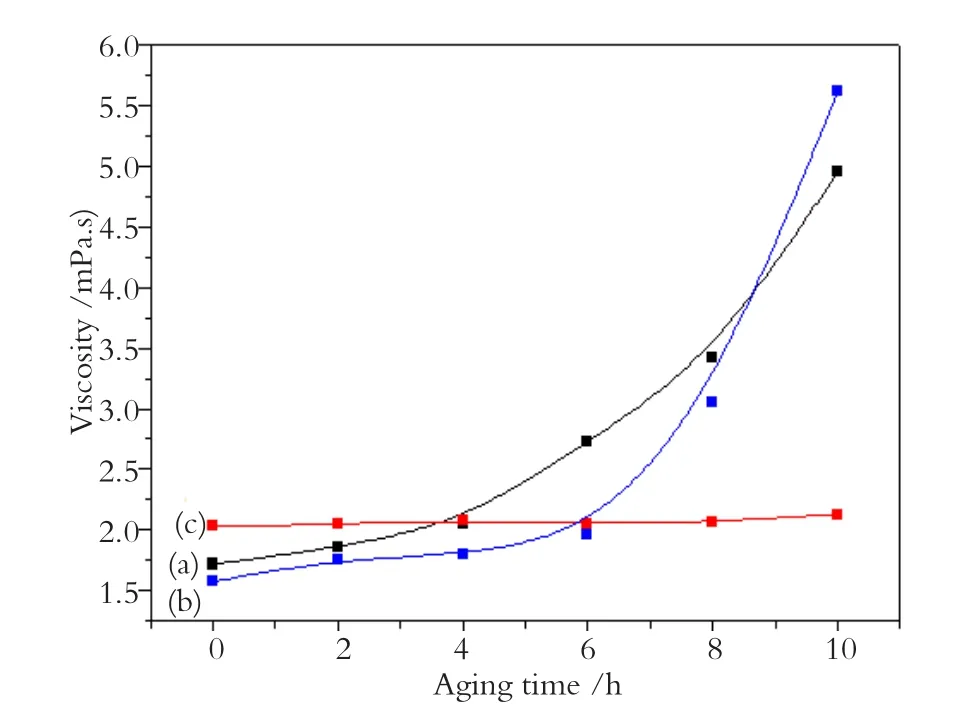

图2中给出了不同工艺条件下制备出的溶胶的黏度-时间曲线。回流或者陈化工艺条件下的溶胶因为稳定性较差,分别在10 h内完全水解缩聚后实现凝胶化,而酸催化工艺所制备的溶胶的粘度值在该时间段内基本没有发生变化,此外三种工艺条件下溶胶的初始粘度有着一定的差距,其中酸催化工艺的初始粘度最大,回流工艺最小。溶胶的初始黏度与溶胶中胶粒的大小相关[22],陈化工艺制备的溶胶由于TEOS的迅速水解缩聚导致黏度不断增大;回流工艺结束时,由于溶胶尚存一定温度,因此起始黏度最低,随着时间增长,溶胶黏度迅速增加;而在酸催化工艺中,加入HNO3调节pH值至1后抑制了硅溶胶的水解缩聚,同时影响了溶胶的初始粘度[23],粘度无明显变化,因此所得样品的均匀性较好。

图2 溶胶化工艺对ZrSiO4溶胶黏度的影响:Fig.2 The time-viscosity curves of ZrSiO4sol obtained from various sol-gel process: (a) ageing; (b) reflux; (c) acid catalysis

不同工艺条件下900 ℃煅烧0.5 h之后所制备薄膜的SEM照片如图3所示。陈化以及回流工艺制备的样品在煅烧之后表面均出现了大量裂纹,而通过酸催化工艺制备的溶胶在镀膜煅烧之后表面均匀无裂纹。由XRD和黏度测试结果可知这是由于前者粘度较高、均匀性较差,高温煅烧时容易发生应力集中,因此最终导致了薄膜开裂。

2.2pH值对硅酸锆合成及成膜质量的影响

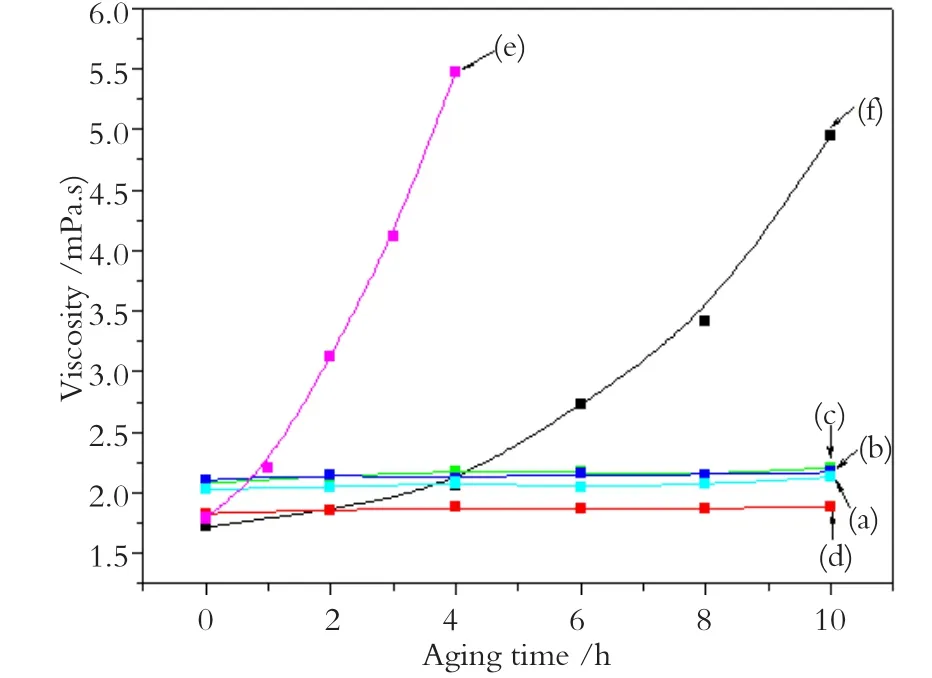

pH值在1-6范围内溶胶的黏度-时间曲线如图4所示。从图中可以看出,当溶胶的pH值为5和6时,由于乙酸和硝酸的H+存在,TEOS极易水解缩聚导致凝胶化[24];相比之下,当pH值较低时(1-4)溶胶的稳定性较好,在10 h之内黏度基本未发生变化。

溶胶pH为1-4时所制备的ZrSiO4粉体的XRD测试结果如图5所示。 从图中可以看出样品均为纯相的ZrSiO4,并且产物的衍射峰峰强基本一致。这是由于在该pH值范围内溶胶水解缩聚速率较小,整体均匀性较高,因此ZrSiO4的合成较好。使用该溶胶制备的ZrSiO4薄膜的SEM照片如图6所示。当pH=1时,薄膜均匀平滑无开裂,而当pH=2-4时,薄膜表面开始出现颗粒或凹陷等少量缺陷。造成以上现象的原因可能是当溶胶的pH=1时镀膜溶胶具有最好的均匀性,而当pH值升高时,由于硅溶胶的水解缩聚速率加大,溶胶的均匀化程度下降[18, 19],进一步影响了镀膜效果。

图3 溶胶化工艺对薄膜形貌的影响Fig. 3 The influence of sol-gel process on the morphology of ZrSiO4film: (a) ageing; (b) reflux; (c) acid catalysis

图4 不同pH值条件下溶胶的黏度-时间曲线Fig.4 The time-viscosity curves of the sol at different pH values: (a) 1, (b) 2, (c) 3, (d) 4, (e) 5, (f) 6

图5 pH值对硅酸锆合成的影响Fig.5 The influence of pH value on the synthesis of ZrSiO4: (a) 1, (b) 2, (c) 3, (d) 4

图6 pH值对薄膜表面形貌的影响Fig.6 The influence of pH value on the morphology of the ZrSiO4film: (a) 1, (b) 2, (c) 3, (d) 4

图7 溶胶-凝胶转变过程的红外图谱Fig.7 The infrared spectra of the sol-gel process

为了研究硅酸锆的溶胶-凝胶过程,将乙酸锆,硅酸锆溶胶及硅酸锆干凝胶分别进行了FT-IR测试,扫描范围为4000-400 cm-1,测试结果如图7所示。对于乙酸锆样品,位于3400 cm-1处的较宽的峰是由于样品中的OH-而产生[25];在1718 cm-1和1280 cm-1的峰则分别指代了乙酸锆中的C=O键的不对称振动峰和CH基的对称振动峰,位于1562 cm-1和1449 cm-1处的振动峰分别代表了COO-键的不对称振动峰和对称振动峰[25]。645 cm-1和466 cm-1处的振动峰则是由于Zr-O键所致,而1010 cm-1处的峰来源于C-O键的吸收振动[25]。相比之下,溶胶和凝胶中出现新的特征峰1161 cm-1则是由于乙酸和乙醇反应生成的乙酸乙酯中的C-O-C反对称振动所致[26]。溶胶中1086 cm-1和1400 cm-1处的峰归属于Si-O-Si和C-C伸缩振动,同时较弱的1048 cm-1和798 cm-1处的峰则分别代表了Si-O-Zr和Si-C键振动[27],表明此时样品中的TEOS进行了水解缩聚。凝胶化后样品的Si-O-Zr和Si-C键偏移至1054 cm-1和800 cm-1,并且峰强变强,表明凝胶化后样品的化学键力增强,原子间距离减小。综上对比可以发现TEOS的水解缩聚对于溶胶的凝胶化进程具有重大影响。

2.3硅酸锆薄膜的抗腐蚀性能

图8 腐蚀时间对硅基底表面形貌影响Fig.8 The influence of corrosion time on the morphology of the silicon substrate: (a) 0 h, (b) 6 h, (c) 12 h, (d) 18 h, (e) 24 h

图9 腐蚀时间对镀膜基片表面形貌的影响Fig.9 The influence of corrosion time on the morphology of the coating samples: (a) 0 h, (b) 6 h, (c) 12 h, (d) 18 h, (e) 24 h

硅酸锆具有较高的化学稳定性,可以应用于保护基体材料不被腐蚀。为考察制备出的硅酸锆薄膜的致密性,在单晶硅基体表面镀上ZrSiO4薄膜,镀膜前后抵抗NaOH溶液腐蚀影响的SEM照片分别如图8和图9所示。从图8中可以看出,腐蚀前单晶硅基片和硅酸锆薄膜均光滑无开裂,随着腐蚀时间的增长,单晶硅基片表面开始出现蚀坑直至被腐蚀完全,其反应过程如下式所示[28]:

相比之下,镀ZrSiO4薄膜后样品在24 h内表面均未出现明显蚀坑,如图9所示,表明制备的ZrSiO4薄膜致密无缺陷,能够保护硅基底不被碱溶液腐蚀。

3 结 论

采用乙酸锆为锆源,TEOS为硅源,通过HNO3调节pH值,添加乙酰丙酮为螯合剂可以改善硅锆溶胶水解缩聚速率不一致的问题,制备出均匀致密的ZrSiO4薄膜。相比之下加热回流或者不调节pH值将导致溶胶均匀性差,薄膜易开裂。经900 ℃煅烧0.5 h后所得的ZrSiO4薄膜能够有效的防止NaOH溶液对单晶硅基片的腐蚀,表明薄膜致密化程度较高,有望应用于抗腐蚀和高温保护装置。

[1] 郭正青, 谢建军, 朱晓邢, 等. 溶胶-凝胶法制备Bi4Si3O12薄膜的工艺参数影响研究[J]. 人工晶体学报, 2015, 44(6): 1575-1581.

GUO Zhengqing, et al. Journal of Synthetic Crystals, 2015, 44(6): 1575-1581.

[2] 郭胜利, 胡跃辉, 胡克艳, 等. 退火温度对溶胶-凝胶法制备Zno:Al薄膜的影响[J]. 陶瓷学报, 2015, 36(2): 147-151.

GUO Shengli, et al. Journal of Ceramics, 2015, 36(2): 147-151.

[3] 范丽琴. 薄膜厚度对AZO薄膜光电性能的影响[J]. 陶瓷学报, 2015, 36(1): 23-26.

FAN Liqin. Journal of Ceramics, 2015, 36(1): 23-26.

[4] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications [J]. Science, 2002, 296(5566): 280-284.

[5] SMITH J A, CIMA M J, SONNENBERG N. High critical current density thick MOD-derived YBCO films [J]. IEEE Transactions on Applied Superconductivity, 1999, 9(2): 1531-1534.

[6] LI Q, DONG S, WANG Z, et al. Fabrication and properties of 3-D Cf/SiC-ZrC composites, using ZrC precursor and polycarbosilane [J]. Journal of the American Ceramic Society, 2012, 95(4): 1216-1219.

[7] WILK G D, WALLACE R M. Stable zirconium silicate gate dielectrics deposited directly on silicon [J]. Applied Physics Letters, 2000, 76(1): 112-114.

[8] YAMAMOTO O, SASAMOTO T, INAGAKI M. Antioxidation of carbon-carbon composites by SiC concentration gradient and zircon overcoating [J]. Carbon, 1995, 33(4): 359-365.

[9] WON S J, KIM J R, SUH S, et al. Zirconium-assisted reaction in low temperature atomic layer deposition using Bis(ethylmethyl-amino)silane and water [J]. Applied Surface Science, 2011, 257: 10311-10313.

[10] LEMBERGER M, PASKALEVA A, ZURCHER S, et al. Electrical characterization and reliability aspects of zirconium silicate films obtained from novel MOCVD precursors [J]. Microelectronic Engineering, 2004, 72: 315-320.

[11] QI W J, NIEH R, DHARMARAJAN E, et al. Ultrathin zirconium silicate film with good thermal stability for alternative gate dielectric application [J]. Applied Physics Letters, 2000, 77: 1704-1706.

[12] LIU J, CAO L Y, HUANG J F, et al. A ZrSiO4/SiC oxidation protective coating for carbon/carbon composites [J]. Surface and Coatings Technology, 2012, 206(14): 3270-3274.

[13] SUN C, LI H, LUO H, et al. Effect of Y2O3on the oxidation resistant of ZrSiO4/SiC coating prepared by supersonic plasma spraying technique for carbon/carbon composites [J]. Surface and Coatings Technology, 2013, 235: 127-133.

[14] MANOCHA L, MANOCHA S M. Studies on solution-derived ceramic coatings for oxidation protection of carbon-carbon composites [J]. Carbon, 1995, 33(4): 435-440.

[15] YAMAMOTO O, INAGAKI M. Antioxidation coating of carbon materials coupled with SiC concentration gradient [J]. New Carbon Materials, 1999, 14(1): 1-7.

[16] ZHAO G, DAI C, YOU Q, et al. Study on formation of gels formed by polymer and zirconium acetate [J]. Journal of Sol-Gel Science and Technology, 2013, 65: 392-398.

[17] 余锡宾, 吴虹. 正硅酸乙酯的水解、缩合过程研究[J]. 无机材料学报, 1996, 11(4): 703-707.

YU Xibin, et al. Journal of Inorganic Materials, 1996, 11(4): 703-707.

[18] YOLDAS B E. Deposition and properties of optical oxide coatings from polymerized solutions [J]. Applied Optics, 1982, 21(16): 2960-2964.

[19] YOLDAS B E. Process induced variations in sol-gel derivedoxide coatings [J]. Proceedings of SPIE, 1990, 1328: 296-306.

[20] AIROLDI C. Silica-gel-immobilized acetylacetonesome thermodynamic data in non-aqueous solvents [J]. Thermochimica Acta, 1995, 259(1): 95-102.

[21] ZHANG N, HUANG C Z, HU B. ICP-AES determination of trace rare earth elements in environmental and food samples by on-line separation and preconcentration with acetylacetonemodified silica gel using microcolumn [J]. Analytical Sciences, 2007, 23(8): 997-1002.

[22] 章浩龙, 赵雅琴. 熔模精铸用硅溶胶的粘度性能[J]. 特种铸造及有色合金, 2002, 4: 52-53.

ZHANG Haolong, et al. Special Casting & Nonferrous Alloys, 2002, 4: 52-53.

[23] 徐黎岭, 崔硕, 吴立昂, 等. 溶胶-凝胶法制备氧化锆粉体[J].稀有金属材料与工程, 2010, 39(2): 501-503.

XU Lilin, et al. Rare Metal Materials and Engineering, 2010, 39(2): 501-503.

[24] 林健. 催化剂对正硅酸乙酯水解-聚合机理的影响[J]. 无机材料学报, 1997, 12(3): 363-369.

LIN Jian. Journal of Inorganic Materials, 1997, 12(3): 363-369.

[25] NOONAN G O, LEDFORD J S. Structure and chemical sensing applications of zirconium acetate sol-gel films [J]. Chemistry of Materials, 1995, 7(6): 1117-1123.

[26] ABIDI N, CABRALES L, HAIGLER C H. Changes in the cell wall and cellulose content of developing cotton fibers investigated by FTIR spectroscopy [J]. Carbohydrate Polymers, 2014, 100(16): 9-16.

[27] KONGWUDTHITI S, PRASERTHDAM P, TANAKULRUNGSANK W, et al. The influence of Si-O-Zr bonds on the crystalgrowth inhibition of zirconia prepared by the glycothermal method. Journal of Materials Processing Technology, 2003, 136(1): 186-189.

[28] BAUM T, SCHIFFRIN D J, BAUM T, et al. Kinetic isotopic effects in the anisotropic etching of p-Si<100> in alkaline solutions [J]. Journal of Electroanalytical Chemistry, 1997, 436(1): 239-244.

Preparation of ZrSiO4thin Film via Sol-Gel Method

ZHA Jianrui1, CHEN Ting1, 2, JIANG Weihui1, 2, LIU Jianmin2, ZHANG Xiaojun1, HU Qing1

(1. School of Material Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. National Engineering Research Center for Domestic & Building Ceramics, Jingdezhen 333001, Jiangxi, China)

Zirconium silicate (ZrSiO4) film was prepared on n-type silicon substrate via sol-gel method with nitric acid catalysis. The effect of gelation process, such as nitric acid catalysis, reflux and ageing on the phase composition and the microstructure of the thin film was studied by means of x-ray diffraction patterns (xRD) and scanning electron microscopy (SEM), respectively. Meanwhile, the stability of sol was identified by time-viscosity curves and the hydrolytic polycondensation process was investigated by Fourier transform infrared (FTIR) spectrum. The experimental results indicated that compared to reflux and ageing processes, the introduction of nitric acid to adjust the pH value to 1 was favorable to achieve the stable ZrSiO4sol, because the hydrolytic polycondensation of tetraethoxysilane slowed down. A dense and smooth ZrSiO4film was achieved through dip coating and then heat treatment at 900 ℃ for 0.5 h, which can effectively prevent the NaOH alkali corrosion on monocrystalline silicon substrate.

film; zirconium silicate; sol-gel method; pH value; corrosion resistance properties

0 引 言

近年来,无机薄膜材料由于在光电热等方面具有优异的特性,因此在半导体,光电等众多领域获得了广泛的应用[1-3]。薄膜材料能够在严苛恶劣环境下通过阻隔或者与外界环境作用来阻止内部材料的氧化及腐蚀,从而起到防护作用,使材料的整体性能得到提升,因此在航空航天发动机材料和冶金窑炉的防护中具有广阔的应用前景[4, 5]。硅酸锆(ZrSiO4)是一种高熔点、低热膨胀系数、低热导率、高机械强度、高介电常数、耐腐蚀的材料,因此被广泛用于耐火材料[4]、高温结构陶瓷[6]、电介质栅极[7]等领域。其中,以ZrSiO4为外层膜、SiC或Si3N4为内层膜构建的多相膜层系统能够隔离氧和C/ C复合材料基体达到抗氧化的目的,从而实现C/C复合材料在高温氧化气氛下的应用[8]。

date: 2015-10-15. Revised date: 2015-11-25.

TQ174.75

A

1000-2278(2016)02-0133-07

10.13957/j.cnki.tcxb.2016.02.005

2015-10-15。

2015-11-25。

国家自然科学基金(51362014,51402135);江西省科技厅青年科学基金(20142BAB216006);江西省优秀科技创新团队建设计划项目(20133BCB24010);江西省教育厅基金(GJJ150887,GJJ150919)。

通信联系人:江伟辉(1965-),男,博士,教授。

Correspondent author:JIANG Weihui(1965-), male, Doc., Professor

E-mail:jiangweihui@jci.edu.cn