SiCP含量对β-SiAlON/SiC纳米复相陶瓷的影响

陈连发,陈 悦,强亮生,张明福

(1.吉林化工学院 材料科学与工程学院,吉林 吉林 132022;2.中国电器科学研究院有限公司威凯检测家电事业部压缩机工程部,广东 广州 510663;3.哈尔滨工业大学 理学院,黑龙江 哈尔滨 150001)

SiCP含量对β-SiAlON/SiC纳米复相陶瓷的影响

陈连发1,陈 悦2,强亮生3,张明福3

(1.吉林化工学院 材料科学与工程学院,吉林 吉林 132022;2.中国电器科学研究院有限公司威凯检测家电事业部压缩机工程部,广东 广州 510663;3.哈尔滨工业大学 理学院,黑龙江 哈尔滨 150001)

为了研究SiC颗粒对β-SiAlON/SiC纳米复相陶瓷的作用及影响,以β-Si3N4,Al2O3及AlN作为形成β-SiAlON相的主要原料,以SiC颗粒为第二相,加入Y2O3作为烧结助剂,采用冷等静压成型及无压烧结工艺制备了β-SiAlON/SiC纳米复相陶瓷。利用XRD分析试样相组成,用SEM观察试样显微组织形貌,用EDS分析试样的元素组成。结果表明:SiCP含量为5wt.%时,试样具有较高的密度及较低的失重率。随着SiCP含量的增加,试样的径向收缩率和轴向收缩率均呈逐渐下降趋势;β-SiAlON相的z值从1变化至4,且逐步提高;β-SiAlON柱状晶的直径逐渐下降。

β-SiAlON;柱状晶;显微组织;无压烧结

0 引 言

SiAlON陶瓷因其具有低密度、高断裂韧性、高强度以及硬度、良好的抗热震性等,自其出现以来备受世人关注[1-4]。近些年人们主要围绕其粉体处理、第二相掺杂、添加剂、烧结方式及工艺等方面进行了大量研究[5-11]。其中,第二相颗粒掺杂对陶瓷基体的力学性能有很大提高,人们往往通过选择和设计第二相颗粒达到提升某些特定性能的目的,从而满足实际工程应用中的具体需要。第二相颗粒从成分上主要分为以下几种:金属颗粒、氧化物颗粒和非氧化物颗粒。其中,金属颗粒和氧化物颗粒的掺入可以明显降低SiAlON陶瓷的烧结温度以及保温时间,但是其致命弱点是直接导致复相陶瓷的熔点低、耐高温性能差;非氧化物掺杂的SiAlON陶瓷烧结温度较高,但是其高温性能明显好于前两种情况[3, 10, 12-16]。所以在提高SiAlON陶瓷高温性能,尤其是陶瓷高温力学性能方面,非氧化物颗粒掺杂是其研究的重要内容。

SiAlON陶瓷中常见晶型主要有以下两种:α-SiAlON和β-SiAlON。前者强度高、韧性差,而后者韧性好、强度差。人们在SiAlON陶瓷基体中选择性加入第二相颗粒的目的在于,在不影响陶瓷基体原有力学性能优势发挥的基础上,改善和弥补其力学性能不足。由于SiAlON陶瓷相对其他陶瓷材料的强度和硬度值要低,所以在选择第二相颗粒掺杂时要着重考虑提高复相陶瓷的高温强度及硬度等方面。SiC陶瓷是已知的工程结构陶瓷中硬度值较高的几种陶瓷材料,但是单纯制备SiC陶瓷温度较高,生产成本也随之提高。现代材料设计观点力图寻求材料设计的平衡点,把SiAlON和SiC两者进行有效复合可以互相弥补自身的不足。在保证SiCP/SiAlON复相陶瓷高温力学性能的同时,为了达到在较低温度下制备该陶瓷的目的,人们进行了大量研究。Liu Q等人将SiAlON/SiC粉末混合物在30 MPa、1800 ℃条件下热压烧结1 h,制得了高强度的SiAlON/SiC陶瓷,其Hv10最高可以达到约20 GPa,并且他们认为陶瓷强度值大小与SiCP的掺杂量有关[17]。Souza C等人通过掺杂Y2O3等稀土氧化物在1950 ℃、1.5 MPa的N2气氛下气压液相烧结1 h制备了α-SiAlON-SiC陶瓷,同时在1750 ℃、20 MPa热压烧结30 min作为对比。他们认为无压烧结时SiC颗粒含量高于5wt.%时密度会下降,而气压和热压烧结时会弥补无压烧结阶段的密度损失。在SiC颗粒含量超过10wt.%时会导致强度和韧性双双下降[18,19]。Liu L M等人通过在1800 ℃保温5 min放电等离子烧结(SPS)制备了α-SiAlON/α-SiC复相陶瓷,其断裂韧性值达8.2 MPa·m2[20]。由于氮化物不易烧结致密,人们通常采用热压、气压和SPS等烧结的手段获得密度较高的陶瓷制品,而采用无压烧结制备该陶瓷的情况较少。但是这些烧结方法和无压烧结相比,成本较高,且形状、尺寸等往往受限。本实通过选择SiC颗粒含量分别为2.5wt.%、5wt.%、10wt.%的试样在高纯N2气氛下进行无压烧结,分析了SiCP对β-SiAlON/SiC纳米复相陶瓷的宏观性能、β-SiAlON的z值及柱状晶直径的影响。

1 实 验

1.1实验原料

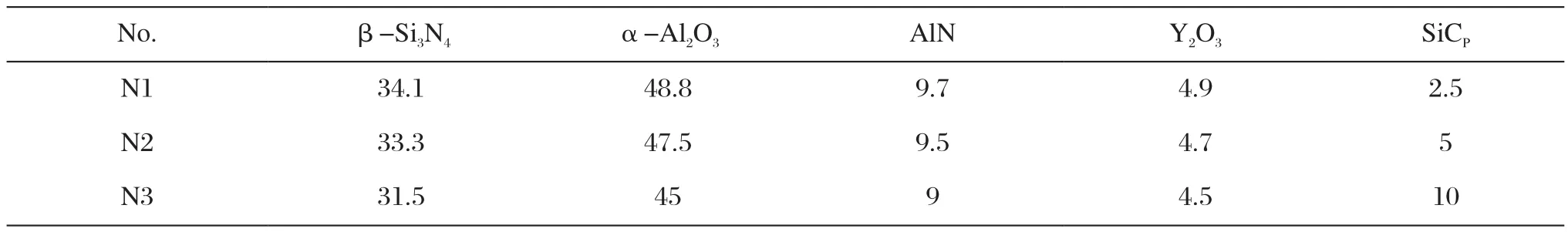

试样原料主要采用β-Si3N4微粉,wt.%(β-Si3N4)≥99.2%,粒度<1 μm,纳米α-Al2O3粉,wt.%(α-Al2O3)≥99.9%,粒度<500 nm,纳米AlN粉,wt.%(AlN)≥99.9%,粒度≤500 nm,纳米SiC粉,wt.%(SiC)≥99.9%,粒度≤500 nm,以及作为促烧剂的Y2O3微粉,wt.%(Y2O3)≥99.9%,粒度≤3 μm。实验所用化学试剂有聚乙烯醇缩丁醛(分析纯),无水乙醇(分析纯)。实验配比如表1所示。

1.2试样制备

将所有的纳米级粉料分别投入无水乙醇中,用超声波震荡仪对其进行分散处理。按比例将分散好的粉料加入预先配制的聚乙烯醇缩丁醛/无水乙醇(PVB)混合溶液中,在25 ℃恒温水浴条件下,以100 r/min的速率搅拌6 h后,置于80 ℃真空干燥箱内烘干。用行星球磨机对干燥后的粉料进行球磨(转速150 r/min,搅拌时间6 h)并过80目筛。用粉末压片机将粉料压成Φ40×8(mm)的圆片形坯体(压力40 MPa,保压15 s)。将干压制得的陶瓷坯体试样用乳胶材料进行封装,用冷等静压机对其进行冷等静压成型(压力200 MPa,保压60 s)。卸压后将试样从封装材料中取出,放入高温碳管烧结炉内,再经氮化硅粉埋覆后,在1800 ℃对其进行无压烧结(升温速率为15 ℃/min,温度波动范围±2 ℃),保温90 min后随炉冷却。

1.3试样的检测与分析

用千分尺测量陶瓷的径向及轴向收缩率,电子天平测失重率,排水法测量陶瓷的密度。随后使用金刚石切片机把样品切成5 mm×5 mm×5 mm的待检试样,再放入盛有无水乙醇溶液的烧杯里,用超声波清洗机将试样表面清洗干净,用风筒将其吹干,在待检表面喷金120 s后备用。利用XRD分析试样的相组成(X射线衍射仪:岛津公司制造,XRD-7000型),用SEM观察试样的断口显微组织形貌,用EDS分析试样断口表面特定区域的元素组成(扫描电镜及能谱仪:日本日立公司制造,S-3400N型)。

2 结果与讨论

表1 无压烧结制备β-SiAlON/SiC陶瓷试验配比 (wt.%)Tab.1 Experiment formulation of β-SiAlON/SiC by pressureless sintering (wt.%)

2.1SiC颗粒含量对β-SiAlON/SiC陶瓷宏观性能的影响

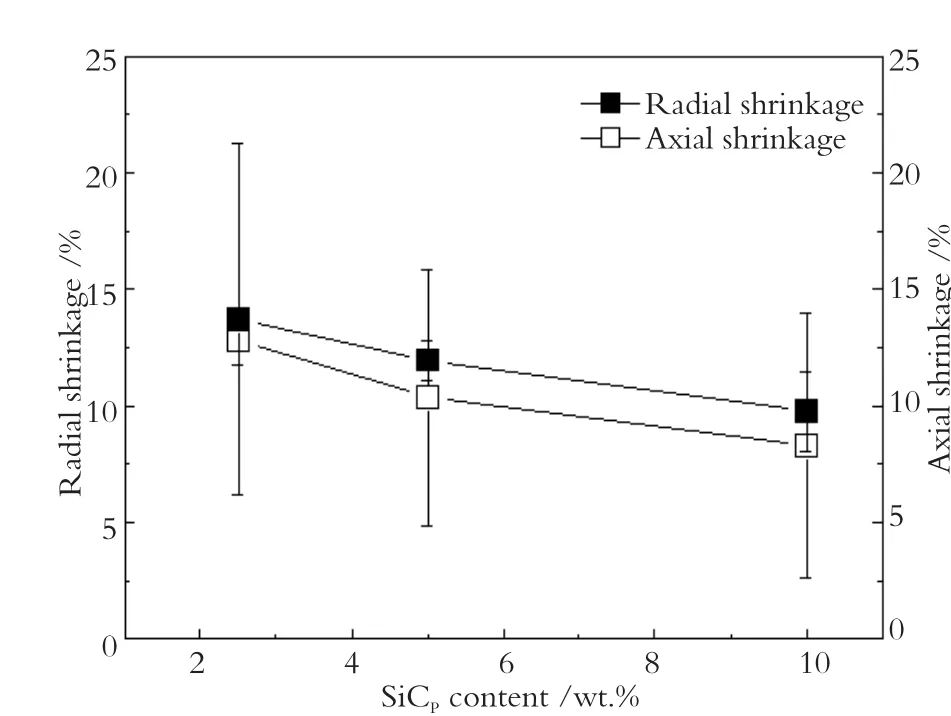

图1显示了不同SiCP含量对β-SiAlON/SiC陶瓷烧结收缩率的影响。随SiCP含量的增加,试样的径向收缩率和轴向收缩率均呈现逐渐下降的趋势。该现象说明在此范围内SiCP含量的提高有助于β-SiAlON/SiC试样收缩率的降低。图2显示了不同SiCP含量对β-SiAlON/SiC陶瓷密度及失重率的影响。随SiCP含量的增加,试样的密度呈现先升高后降低的规律,而失重率的变化规律恰好相反,其变化规律为先降低后升高。这说明SiCP含量为5wt.%时,试样具有较高的密度及较低的失重率,这与之前Souza等人通过气压和热压烧结制备SiAlON/SiCP所得到的结果相近[18]。

图1 β-SiAlON/SiC系列陶瓷试样不同SiCP含量试样径向和轴向收缩率曲线Fig. 1 Radial and axial shrinkage ratio curves of the β-SiAlON/ SiC with different SiCPcontent

图2 β-SiAlON/SiC系列陶瓷试样不同SiCP含量试样密度和失重率曲线Fig. 2 Density and weight loss ratio curves of the β-SiAlON/SiC sintered with different SiCPcontent

2.2SiC颗粒含量对β-SiAlON相z值的影响

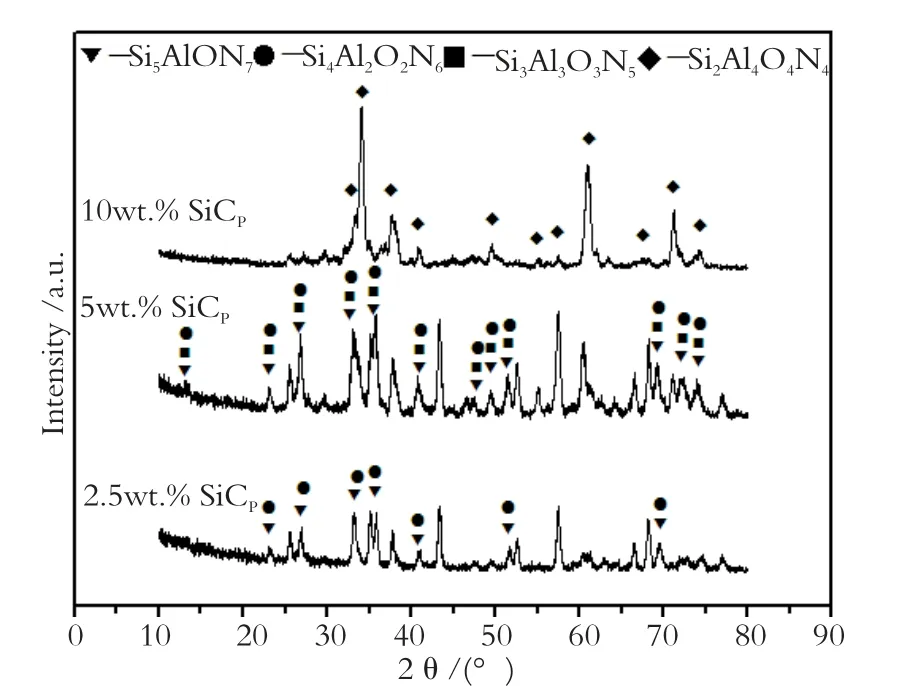

XRD结果(如图3所示)显示,试样N1内分别出现了z=1和z=2的β-SiAlON相成分,试样N2中分别出现了z=1,z=2,z=3的β-SiAlON相成分,试样N3中出现了z=4的β-SiAlON相成分。这说明随SiCP含量的增加,试样中β-SiAlON相的z值在逐渐提高。这可能是由成分和结构两方面因素造成的。在组成上,SiCP含量的提高抑制Si3N4的分解,与此同时,高温条件下SiCP的强还原性拉动原有化学平衡向Al2O3一侧倾斜,从而促进了Al2O3中Al、O原子参与置换;在结构上,β-SiAlON在发生原子替换时,(Si-N)键(键长为1.74Å)被(Al-O)键(键长为1.75Å)代替,取代过程中键长区别会引发晶格畸变。随着SiCP含量的提高,SiC颗粒的钉扎作用逐渐增强,晶格畸变空间越来越受限,原子替换难度增加[21-23]。所以β-SiAlON相的z值随SiCP含量的提高而逐渐增加。

2.3SiC颗粒含量对β-SiAlON柱状晶直径的影响

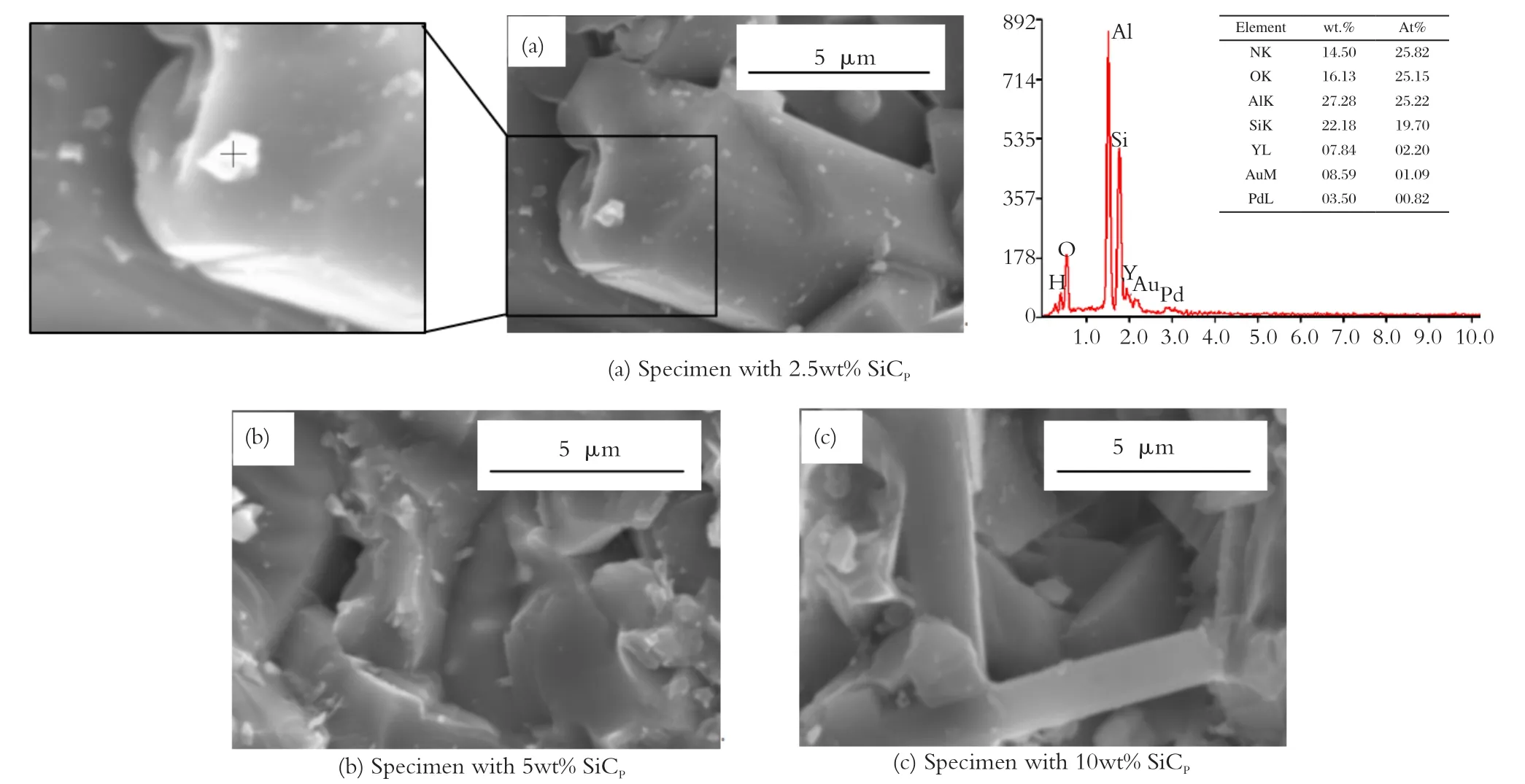

如图4所示,β-SiAlON柱状晶的直径随SiCP含量的上升而逐渐下降,从SiCP含量为2.5wt.%时的-5 μm下降至SiCP含量为10wt.%时的-1.5 μm。这可能是由于SiCP的钉扎作用限制了β-SiAlON柱状晶的自由生长过程,使其在晶界移动过程中始终保持在轴向生长,而在径向生长过程中遇到了很强的阻碍作用。这主要是由于β-SiAlON晶体在生长过程中轴向生长速度较径向生长速度要快,生长较容易。由于受到了SiCP的阻碍,β-SiAlON晶体的径向生长被进一步限制[24-26]。所以SiCP的含量越高,晶体越纤细。

图3 不同SiCP含量烧结试样的XRD检测图谱Fig.3 XRD patterns of the specimens sintered with different SiCPcontent

通过对图4(a)中附着在柱状晶表面的白色颗粒进行EDS能谱分析可知,白色颗粒成分虽不符合SiAlON相成分比例,但是其Si、N元素的含量明显高于基体中低熔点相Si、N元素的含量,并且Al、O元素相比于基体中低熔点相Al、O元素含量降低。这说明部分Al、O原子已经开始参与置换Si、N原子,此白色颗粒为SiAlON相形成前的过渡相。

图4 不同SiC颗粒含量试样显微组织SEM照片和EDS图谱Fig.4 SEM photographs and EDS patterns of the specimens sintered with different SiCPcontent

3 结 论

(1)随SiCP含量的增加,试样的径向收缩率和轴向收缩率均呈现逐渐下降的趋势。当SiCP含量为5wt.%时,试样具有较高的密度及较低的失重率。

(2)当SiCP含量从2.5wt.%增加至10wt.%时,试样中β-SiAlON相z值变化范围为1-4,且逐步提高。

(3)β-SiAlON柱状晶的直径随SiCP含量的增加逐渐下降。

[1] 李世普.特种陶瓷工艺学[M].武汉:武汉理工大学出版社, 2012:138-140.

[2] SHEN Z J, ZHAO Z, PENG H, et al. Formation of tough interlocking microstructures in silicon nitride ceramics by dynamic ripening [J]. Nature, 2002, 417(6886): 266-269.

[3] YANG J Z, HUANG Z H, FANG M H, et al. Preparation and mechanical properties of Fe/Mo-Sialon ceramic composites [J]. Scripta Materialia, 2009, 61(6): 632-635.

[4] HUANG S F, HUANG Z H, FANG M H, et al. Nd-Sialon microcrystals with an orthogonal array [J]. Crystal Growth & Design, 2010, 10(6): 2439-2442.

[5] 尹洪峰, 汤云, 任耘, 等. 气化炉渣合成Ca-α-Sialon-SiC复相陶瓷[J]. 硅酸盐学报, 2011, 39(2): 233-238.

YIN Hongfeng, et al. Journal of the Chinese Ceramic Society, 2011, 39(2): 233-238.

[6] GANESH I, OLHERO S M, FERREIRA J M F. Phosphoric acid treated AlN powder for aqueous processing of net-shape dense AlN and β-SiAlON parts [J]. Advances in Applied Ceramics, 2009, 108(2): 111-117.

[7] ESER O, KURAMA S. A comparison of sintering techniques using different particle sized β-SiAlON powders [J]. Journal of the European Ceramic Society, 2012, 32(7): 1343-1347.

[8] SEEBER A J, CHENG Y B, HARROWFIELD I. Phase and microstructural evolution during the heat treatment of Sm-Ca-b- SiAlON ceramics [J]. Journal of the European Ceramic Society, 2002(9-10): 1609-1620.

[9] CALISKAN F, TATLI Z, GENSON A, et al. Pressureless sintering of β-SiAlON ceramic compositions using fluorine and oxide additive system [J]. Journal of the European Ceramic Society, 2012, 32(3): 1337-1342.

[10] LEE J S, AHN Y S, NISHIMURA T, et al. Effect of Al4SiC4additive on the densification of β-silicon carbide under vacuum [J]. Journal of the European Ceramic Society, 2012, 32(3): 619-625.

[11] 刘宁, 文有强, 顾雷, 等. SiC/β-Sialon装甲陶瓷的制备及性能[J]. 硅酸盐学报, 2012, 40(3): 366-372.

LIU Ning, et al. Journal of the Chinese Ceramic Society, 2012, 40(3): 366-372.

[12] ZHANG C, JANSSEN R, CLAUSSEN N. Pressureless sintering of β-sialon with improved green strength by using metallic Al powder [J]. Materials Letters, 2003, 57(22-23): 3352-3356.

[13] HUANG Z H, YANG J Z, LIU Y G, et al. Novel sialon-based ceramics toughened by ferro-molybdenum alloy [J]. Journal of the American Ceramic Society, 2012, 95(3): 859-861.

[14] LI F J, WAKIHARA T, TATAMI J, et al. Elucidation of the formation mechanism of β-sialon from a zeolite [J]. Journal of the American Ceramic Society, 2007, 90(5): 1541-1544.

[15] GANESH I, SUNDARARAJAN G. Hydrolysis-induced aqueous gelcasting of β-SiAlON-SiO2ceramic composites: The effect of AlN additive [J]. Journal of the American Ceramic Society, 2010, 93(10): 3180-3189.

[16] HYUGA H, KONDO N, KITA H. Fabrication of dense β-SiAlON ceramics with ZrO2additions via a rapid reactionbonding and postsintering route [J]. Journal of the American Ceramic Society, 2011, 94(4): 1014-1018.

[17] LIU Q, GAO L, YAN D S, et al. Hard sialon ceramics reinforced with SiC nanoparticles [J]. Materials Science and Engineering A, 1999, 269(1-2): 1-7.

[18] SOUZA J V C, SANTOS C, KELLY C A, et al. Development of α-SiAlON-SiC ceramic composites by liquid phase sintering [J]. International Journal of Refractory Metals & Hard Materials, 2007, 25(1): 77-81.

[19] SOUZA C, KELLY C A, RIBEIRO S, et al. α-SiAlONSiC composites obtained by gas-pressure sintering and hotpressing [J]. Journal of Materials Processing Technology, 2007, 189(1-3): 138-142.

[20] LIU L M, YE F, ZHANG Z G, et al. Elongation of α-SiC particles in spark plasma sintered α-SiAlON/α-SiC composites [J]. Journal of the American Ceramic Society, 2011, 94(2): 336-339.

[21] 周玉, 贾德昌, 温广武. 陶瓷材料学[M]. 北京: 科学出版社, 2004.

[22] 胡赓祥, 蔡珣, 戎咏华等. 材料科学基础(第三版)[M]. 上海:上海交通大学出版社, 2010.

[23] MANDAL H. New developments in α-SiAlON ceramics [J]. Journal of the European Ceramic Society, 1999, 19: 2349-2357.

[24] 岳昌盛, 彭犇, 郭敏, 等. β-SiAlON晶须的诱导合成和生长机制研究[J]. 人工晶体学报, 2011, 40(5): 1181-1187.

YUE Changsheng, et al. Journal of Synthetic Crystals, 2011, 40(5): 1181-1187.

[25] 赵林, 刘亮, 魏红康, 等. 流延成型法制备透明氧化铝陶瓷烧结性能的研究[J]. 陶瓷学报, 2015, 36(2):132-137.

ZHAO Lin, et al. Journal of Ceramics, 2015, 36(2): 132-137.

[26] 杨亮亮, 谢志鹏, 李双, 等. 气压烧结氮化硅陶瓷的研究与应用进展[J]. 陶瓷学报, 2014, 35(5): 457-464.

YANG Liangliang, et al. Journal of Ceramics, 2014, 35(5): 457-464.

Effect of SiCPContent on β-SiAlON/SiC Nanocomposite Ceramic

CHEN Lianfa1, CHEN Yue2, QIANG Liangsheng3, ZHANG Mingfu3

(1. School of Materials Science and Engineering, Jilin Institute of Chemical Technology, Jilin 132022, Jilin, China; 2. China National Electric Apparatus Research Institute (CEI), Guangzhou 510663, Guangdong, China; 3. Dept. of Applied Chemistry, Harbin Institute of Technology, Harbin 150001, Heilongjiang, China)

In order to study the roles and effects of SiC particles on β-SiAlON/SiC nanocomposite ceramic. β-SiAlON/SiC nanocomposite ceramic was fabricated by cold isolated pressing and pressureless sintering, using β-Si3N4, Al2O3and AlN as matrix powder, doping SiC particles as second phase, adding Y2O3as sintering aid. Phase composition was studied by XRD, microstructure was detected by SEM, and element composition was analyzed by EDS. The results show that: samples have high density and low weight loss rate when the SiCPcontent is 5wt.%. With the increase of SiCPcontent, the radial and axial shrinkage of samples trends to decrease gradually; the z value change of β-SiAlON phase ranges from 1 to 4, which increases gradually; the elongated grain diameter decreases gradually.

β-SiAlON/SiC; elongated grains; microstructure; pressureless sintering

date: 2015-07-24. Revised date: 2015-11-19.

TQ174.75

A

1000-2278(2016)02-0147-05

10.13957/j.cnki.tcxb.2016.02.007

2015-07-24.。

2015-11-19。

吉林省科技发展计划项目(20130102005JC)。

通信联系人:陈连发 (1962-),男,硕士,副教授。

Correspondent author:CHEN Lianfa(1962-), male, Master, Associate professor.

E-mail:1536175728@qq.com