压装工艺及热处理工艺对微动疲劳因素的影响

翁 飞 王生武

(大连交通大学土木与安全工程学院,辽宁 大连 116000)

压装工艺及热处理工艺对微动疲劳因素的影响

翁飞王生武

(大连交通大学土木与安全工程学院,辽宁 大连116000)

通过有限元分析软件ABAQUS数值模拟了轮对注油压装过程,对比分析了不同过盈量下以及不同热处理工艺下的压装力,研究了不同过盈下,车轴经调质和表面淬火处理后,在含有注油压装过程与无注油压装过程的接触应力和轴向正应力变化规律,得出了一些有意义的结论。

注油压装,过盈量,车辙,微动疲劳

0 引言

接触压力不仅仅影响着磨损速率,还对微动疲劳裂纹的萌生扩展起到重要的作用。由Adibnazari和Hoeppner以及Nakazawa等的研究可知,对于铝合金和钢铁材料而言,其微动疲劳寿命随着接触压力的增加而单调下降,但到达一定程度后却变为常值,即接触压力存在门槛值的概念。同时,接触压力可以使构件表面产生剪切应力,单就接触压力这一个因素也有可能在受压区的边界出现扩展性裂纹。通过由Ruiz[2]判据(K参数法)公式可知,轴向正应力是微动疲劳裂纹萌生的必要条件。因此,研究接触应力和轴向正应力对轮轴微动疲劳损伤的研究具有重要的意义。同时,本文的研究结果将对铁路车轮轮轴压装过盈量及热处理措施的选择确定具有一定的指导意义。

1 有限元分析

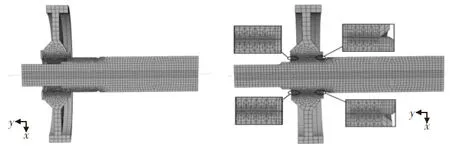

如图1所示建立了轮对压装有限元模型,由于形状和加载的对称性,只建立了1/4模型。实体车轴和车轮采用C3D8R单元类型,刚体压头采用R3D4单元类型。其轮对左右端部都进行约20 mm的网格细化,细化网格尺寸为0.5 mm,其余配合面网格尺寸为4 mm,这样整个轮对的网格就有237 182个单元,其有限元局部细化网格如图2所示。本文分别将图2四个网格细化区域称为左上区域、左下区域、右上区域、右下区域。

图1 有限元网格划分 图2 局部细化网格

研究发现,黄梦妮[3]通过对真实轮对进行轴向剖开使车轮与车轴分离,发现车轴内侧萌生疲劳微动裂纹。同时,曾飞[4]、杨广雪[5]、宋川[6]等人对轮轴进行微动损伤研究发现,轮轴外侧损伤带以磨损损伤为主,内侧损伤带则以疲劳损伤为主。故本文重在对右上区域和右下区域的接触应力和轴向正应力进行研究分析。

本文对轮对的加载和约束分为注油压装过程和弯曲载荷加载过程两个部分:

1)注油压装过程:图3的对称面施加对称约束,车轴右端施加固定约束。当油槽封闭之后施加注入170 MPa的高压油[7]。

2)弯曲载荷加载过程:对称面施加对称约束,根据TB/T 2395—93机车车轴设计与强度计算方法的规定,轴箱载荷取值为84.69 kN,受力模型如图4所示。

图3 压装几何模型 图4 加载几何模型

对于本文研究对象的材料属性这样规定:本文所要模拟的调质车轴的弹性模量为2.07E5 MPa,泊松比为0.3,抗拉强度为610 MPa。而模拟的表面淬火有限元分析这样设置:车轴轮座表层0 mm~0.5 mm厚度材质弹性模量为调质处理1.3倍,表层0.5 mm~1 mm处弹性模量为调质处理1.13倍,泊松比为0.3。

2 注油压装过程的压装曲线对比

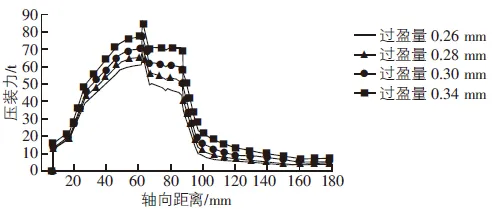

由图5可知,车轴经调质处理后,随着过盈量的增大其压装力也随之增大。当过盈量从0.26 mm增大到0.34 mm时,过盈量增加了30.8%,而最大压装力从66.4 t增加到85.2 t,增加了28.3%。

图5 车轴经调质处理后不同过盈量下压装曲线

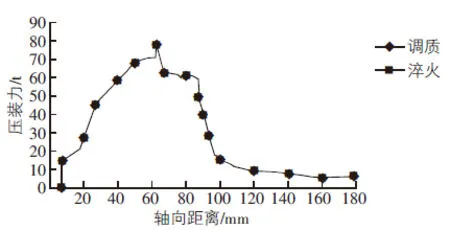

图6 过盈量0.30mm的压装曲线对比

图6为过盈量为0.30 mm的压装曲线,发现其车轴经调质和表面淬火后,压装曲线是重合的。同理可以验证过盈量0.26 mm,0.28 mm,0.34 mm的车轴调质和表面淬火处理之后的压装曲线也是重合的。

3 弯曲载荷作用下表面改性对微动疲劳因素的影响

接触应力和轴向正应力是微动疲劳裂纹萌生的主要因素,因此,本节重在对比弯曲载荷作用下,不同过盈下的车轴经调质和表面淬火处理后在含有注油压装过程与无注油压装过程的接触应力和轴向正应力的变化。无注油压装过程模型与含有注油压装过程模型唯一的区别在于无注油压装过程模型没有注油压装过程,整个模型已经装配好了,直接进行加载计算。

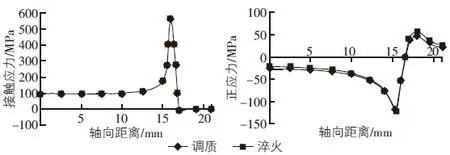

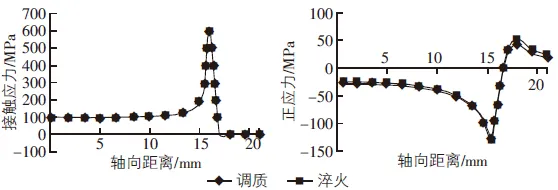

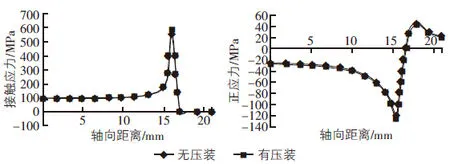

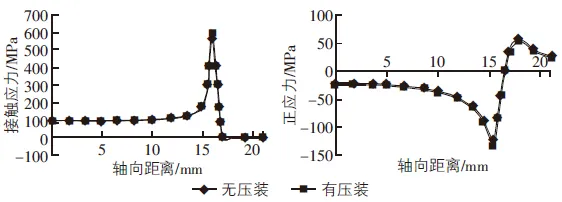

通过有限元分析可知,无论有无注油压装过程,车轴经调质处理还是表面淬火处理,其接触应力和轴向正应力均随着过盈量的增大而增大。同时,右上区域和右下区域的接触应力和轴向正应力的变化趋势一致,故图7~图10曲线只是过盈量为0.34 mm条件下右上区域的相关应力。

图7 无注油压装过程的接触应力和轴向正应力变化曲线

图8 含有注油压装过程的接触应力和轴向正应力变化曲线

图9 车轴经调质处理后的接触应力和轴向正应力变化曲线

图10 车轴经表面淬火处理后的接触应力和轴向正应力变化曲线

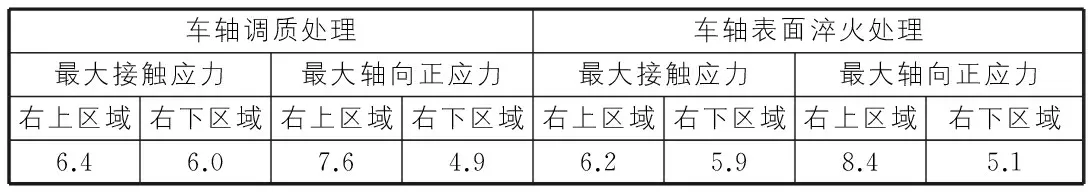

由图7~图10可知,由于压装工艺以及热处理工艺的不同,表现出了最大接触应力和轴向正应力也发生了变化,其详细变化如表1和表2所示。

表1 不同压装工艺下车轴表面淬火相对于调质处理的最大接触应力和最大轴向正应力变化 %

表2 不同热处理工艺下含压装过程相对于无压装过程的最大接触应力和最大轴向正应力变化 %

4 结语

1)随着过盈量的增大其压装力也随之增大。无论车轴经调质还是表面淬火处理,同一过盈量下,压装曲线是重合的。

2)加载弯曲载荷后,由于表层硬化以及注油压装后残余应力的存在均使得最大接触应力和最大轴向正应力有所增大,应力集中略加明显。同时,由于接触应力和轴向正应力均随着过盈量的增大而增大,因此,对于过盈量的选择并不是越大,其传递扭矩越大就越好,还应该要考虑微动疲劳损伤的影响。

3)由于本文的车轴表面淬火只是对车轴表面进行分层处理,赋予其不同分层阶段不同弹性模量,而没有更多的考虑实际车轴表面淬火后其表层的硬度、耐磨性、残余应力等一些物理及化学参数。因此,就轴向正应力而言,表现出了表面淬火比调质更易产生更大的应力,可能对裂纹的萌生起到一定的促进作用,但是,要想更加准确的评估表面淬火与调质处理车轴的微动损伤疲劳还应考虑到车轴的耐磨性、失重变化等因素。

[1]杨茂胜,陈跃良,郁大照,等.微动疲劳研究的现状与展望[J].强度与环境,2008(35):45-54.

[2]Ruiz C.An investigation of fatigue and fretting in a dovetail joint[J].Experimental Mechanics,1984(24):208-217.

[3]黄梦妮.RD2型车轴过盈配合损伤分析研究[D].成都:西南交通大学,2010.

[4]曾飞.列车轮对弯曲载荷作用过盈配合面微动行为研究[D].成都:西南交通大学,2012.

[5]杨广雪.高速列车车轴旋转弯曲作用微动疲劳损伤研究[D].北京:北京交通大学,2010.

[6]宋川.轴类部件旋转弯曲微动疲劳损伤分析及试验模拟[D].成都:西南交通大学,2013.

[7]王亮.轮轴压装工艺过程及其对疲劳强度影响的数值分析[D].大连:大连交通大学,2014.

On influence of pressing craft and heat treatment on fretting fatigue factors

Weng FeiWang Shengwu

(CollegeofCivilandSafetyEngineering,DalianJiaotongUniversity,Dalian116000,China)

According to the finite element software ABAQUS, the paper undertakes the simulation of the pressing process of the oil-injecting, has the comparative analysis of the pressing stress under the various magnitudes of interference and heat treatments, researches the contact stress in the pressing process with the oil-interjection and the pressing process without the oil-interjection after the tempering and surface hardening treatment with various interference magnitudes as well as the law for the axial direction positive stress changes, and has some valuable conclusion.

oil-interjection pressing, magnitude of interference, rut, fretting fatigue

1009-6825(2016)21-0139-02

2016-05-12

翁飞(1990- ),男,在读硕士;王生武,男,博士生导师,教授

U416.2

A