吹砂、抛光及其电解腐蚀后处理对单晶高温合金表面组织和再结晶行为的影响

薛燕鹏,胡立杰,赵金乾,李嘉荣

(北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

吹砂、抛光及其电解腐蚀后处理对单晶高温合金表面组织和再结晶行为的影响

薛燕鹏,胡立杰,赵金乾,李嘉荣

(北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

采用吹砂处理、砂带抛光、毡轮抛光3种表面处理使铸态单晶(SX)Ni基高温合金叶片表面形成塑性变形层,对叶片表面变形层进行电解腐蚀实验,然后进行标准热处理,研究了单晶高温合金叶片表面处理的变形层及其电解腐蚀后显微组织。结果表明:3种表面处理的铸态单晶高温合金叶片表面变形层深度分别约为6,3.5μm和2μm,并在吹砂处理和砂带抛光的表面变形层周围存在显微裂纹;表面变形层电解腐蚀过渡区内存在大量γ′变形组织,且3种表面处理的塑性变形残存量依次递减,而变形层完全电解腐蚀区内无塑性变形痕迹;标准热处理后,变形层未电解腐蚀区存在凹陷特征和再结晶晶粒,但无塑性变形痕迹;变形层完全电解腐蚀区无明显凹坑和再结晶晶粒。

单晶高温合金;变形层;电解腐蚀;再结晶(RX);DD6

单晶高温合金涡轮叶片是航空发动机上承载要求最高、工作环境最恶劣、质量要求最严格的关键热端部件[1,2]。为了满足先进航空发动机的使用要求,单晶高温合金叶片的结构日趋复杂,定向凝固过程中叶片结构复杂区域及尺寸突变增大区域极易产生铸造应力,并且单晶高温合金叶片表面在清壳、切割、脱芯、脱壳等制造中也会产生一定的塑性变形层。铸造应力和机械应力作为主要的内应力存贮于单晶高温合金叶片表面变形层中,在随后的热处理、焊接等过程中,叶片表面变形层会以再结晶组织形式释放内应力,达到新的组织平衡状态。由于单晶高温合金中不含或含有少量的晶界强化元素[3],再结晶与合金基体形成的晶界成为合金性能薄弱的区域,这些区域会导致单晶高温合金叶片在服役时间内出现沿晶裂纹,甚至失效断裂[4]。为了防止再结晶引起单晶高温合金叶片在服役过程中导致航空发动机出现灾难性的风险,国内外研究者对单晶高温合金表面再结晶的问题已有很多研究,主要集中在再结晶的组织转变研究[5-7]、形成再结晶的影响因素[8-10]和再结晶对合金力学性能的影响[11-15]等方面。但是关于单晶高温合金叶片制备过程中如何减少和消除再结晶的公开报道较少,尤其是通过去除表面变形层抑制再结晶[16]的研究更少。

本研究工作通过在铸态镍基单晶高温合金叶片表面机械抛光和吹砂引入内应力,使叶片表面形成塑性变形层,研究了吹砂、抛光及其电解腐蚀后处理对单晶高温合金表面组织和再结晶行为的影响,为电解腐蚀方法在单晶高温合金涡轮叶片制备工艺中的应用提供参考。

1 实验材料与方法

实验采用纯净的DD6母合金,其化学成分如表1所示[17]。在高温度梯度真空感应定向凝固炉中用螺旋选晶法制备单晶高温合金叶片。用X射线衍射法测定单晶高温合金叶片晶体取向,叶片的晶体生长方向[001]与主应力轴方向的偏离度均小于15°。脱除铸态单晶高温合金叶片的型芯型壳后,采用3种表面处理工艺对叶片表面处理:A吹砂处理(120目,0.25MPa,30s)、B砂带抛光(150目,2500r/min,30s)、C毡轮抛光(150目,2500r/min,30s)。然后对经过上述3种表面处理的铸态单晶高温合金叶片局部进行电解腐蚀处理,电流密度为7~10A·cm-2,电解液由50%浓盐酸和50%NaCl水溶液组成,电解时间1min。

表1 DD6合金的名义成分(质量分数/%) [17]

为研究电解腐蚀的铸态单晶高温合金叶片热处理后表面变形层组织,将上述经过3种表面处理并电解腐蚀的铸态单晶叶片按照1290℃/1h+1300℃/2h+1315℃/4h/AC+1120℃/4h/AC+870℃/32h/AC进行标准热处理。随后将铸态和热处理态单晶叶片分别沿垂直表面线切割成10mm×10mm的试块,对试块的纵截面进行磨抛制备金相试样,用100mL H2O+80mL HCl+25g CuSO4+5mL H2SO4配制的化学浸蚀剂显示试块纵截面的微观组织,采用场发射扫描电子显微镜观察叶片试块表面及纵截面电解腐蚀和未电解腐蚀区域的显微组织。

2 结果与分析

2.1铸态单晶高温合金叶片表面处理后变形层组织

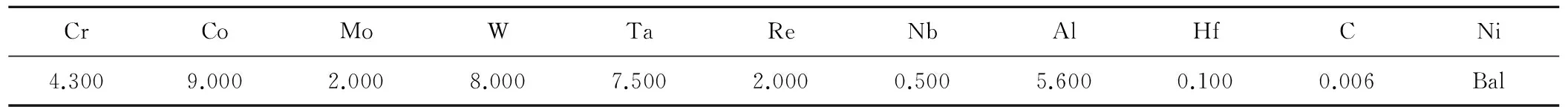

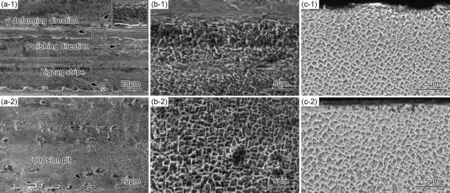

图1为铸态单晶高温合金叶片表面采用3种表面处理工艺后,出现不同变形层的表面及纵截面的微观组织形貌。从图1(a)中可以看出:经过吹砂处理的铸态单晶高温合金叶片表面发生塑性变形,并且在其纵截面表层出现了含有大量变形γ′(图1(a-2)左侧箭头所示)的变形层,层深约6μm,并且变形层与未变形区域之间存在显微裂纹(图1(a-2)右侧箭头所示)。由图1(b),(c)可见:经过砂带抛光和毡轮抛光的铸态单晶高温合金叶片表面也发生少量的塑性变形,并沿抛光方向扩展延伸,并且毡轮抛光相比砂带抛光的条带更加细密。在砂带抛光和毡轮抛光的铸态单晶高温合金叶片纵截面表层也出现了有少量变形γ′(图1(b-2),(c-2)右侧箭头所示)组成的变形层,变形层深度分别约3.5μm和2μm,但砂带抛光的叶片表面变形层与未变形区域之间存在显微裂纹(图1(b-2)左侧箭头所示),毡轮抛光未见此特征。

2.2铸态单晶高温合金叶片电解腐蚀后表面变形层组织

图1 铸态单晶高温合金叶片表面(1)及纵截面(2)变形层组织(a)吹砂处理;(b)砂带抛光;(c)毡轮抛光Fig.1 Morphologies of deformed layer on as-cast SX superalloy blade surface (1) and vertical section (2)(a)grit blasting;(b)abrasive belt polishing;(c)felt wheel polishing

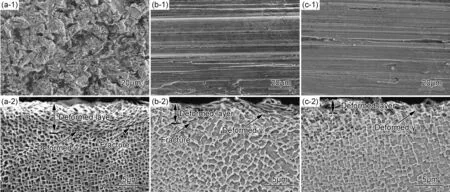

图2 电解腐蚀后吹砂处理的铸态单晶高温合金叶片表面变形层组织(a)电解腐蚀过渡区;(b)电解腐蚀过渡区的局部放大图Fig.2 Morphologies of deformed layer on as-cast SX superalloy blade surface by grit blasting after electro-etching(a)electro-etched transition region;(b)partial magnified image of electro-etched transition region

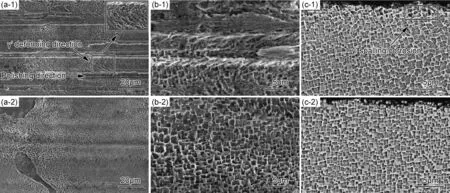

对吹砂处理的铸态单晶高温合金叶片表面变形层进行电解腐蚀,在扫描电镜下观察变形层电解腐蚀过渡区的组织,如图2所示。从图2可以看出:叶片表面变形层的电解腐蚀过渡区已显露出大量的γ′组织形貌,且部分γ′出现较大变形,呈扭曲状,只有少量γ′呈现立方化特征,如图2(b)所示;但在电解腐蚀过渡区内仍存在一些大塑性变形区域且未显露γ′的组织形貌,如图2(a)所示。

图3是吹砂处理的铸态单晶高温合金叶片表面及纵截面变形层经过电解腐蚀后,电解腐蚀过渡区与完全电解腐蚀区的显微组织。从图3(a),(b)可以看出:电解腐蚀过渡区(见图3(a-1),(b-1))的枝晶间γ+γ′共晶组织和枝晶干γ′组织均存在大量塑性变形。枝晶间γ+γ′共晶组织内部含有大量纤维状结构的γ′,枝晶干γ′组织的塑性变形并不均匀,塑性变形量最大区域中的γ′显示并不明显,在变形量最大区域周围环绕着变形的γ′组织。而在完全电解腐蚀区(见图3(a-2),(b-2))的枝晶间γ+γ′共晶组织和枝晶干γ′组织中均未发现任何塑性变形痕迹。图3(c)显示出电解腐蚀过渡区(见图3(c-1))依然存在局部最大深度约3~5μm的变形层,而完全电解腐蚀区(见图3(c-2))表面相对平整,未见变形层。

图3 电解腐蚀后吹砂的铸态单晶高温合金叶片表面及纵截面变形层显微组织 1-电解腐蚀过渡区;2-完全电解腐蚀区(a)枝晶间γ+γ′共晶组织;(b)枝晶干γ′组织;(c)纵截面变形层Fig.3 Microstructures of deformed layer on as-cast SX superalloy blade surface and vertical section by grit blasting after electro-etching1-electro-etched transition region;2-totally electro-etched region(a)γ+γ′ eutectic in the interdendritic region;(b)γ′ precipitates in the dendrite core;(c)deformed layer on vertical section

图4和图5分别为砂带抛光和毡轮抛光的铸态单晶高温合金叶片表面及纵截面变形层经过电解腐蚀后,电解腐蚀过渡区与完全电解腐蚀区的显微组织对比。

图4 电解腐蚀后砂带抛光的铸态单晶叶片表面及纵截面变形层显微组织 1-电解腐蚀过渡区;2-完全电解腐蚀区(a)表面变形层;(b)表面变形层的局部放大图;(c)纵截面变形层Fig.4 Microstructures of electro-etched deformed layer on as-cast SX blade surface and vertical section by abrasive belt polishing1-electro-etched transition region;2-totally electro-etched region(a)surface deformed layer;(b)partial magnified image of surface deformed layer;(c)deformed layer on vertical section

从图4(a)和图5(a)可以看出:砂带抛光和毡轮抛光的铸态单晶高温合金叶片表面变形层经过电解腐蚀后,在电解腐蚀过渡区(图4(a-1)和图5(a-1))均已显现大量变形的γ′组织,并沿抛光方向伸展拉长(图4(a-1)和图5(a-1)上部矩形框内局部显微组织放大图所示)。在砂带抛光的变形层电解腐蚀过渡区中,仍然存在少量边缘带有尖锐锯齿形的抛光条带(图4(a-1)下部标记所示),而在毡轮抛光的变形层电解腐蚀过渡区中,抛光条带边缘圆滑,两者抛光条带边缘处的细微差异表明砂带抛光引起的叶片表面塑性变形量较大。在完全电解腐蚀区(图4(a-2)和图5(a-2))中未发现塑性变形痕迹。砂带抛光的变形层经完全电解腐蚀后存在少量腐蚀凹坑(图4(a-2)下部标记所示),并沿抛光条带横向分布。

图5 电解腐蚀后毡轮抛光的铸态单晶高温合金叶片表面及纵截面变形层显微组织 1-电解腐蚀过渡区;2-完全电解腐蚀区(a)表面变形层;(b)表面变形层的局部放大图;(c)纵截面变形层Fig.5 Microstructures of electro-etched deformed layer on as-cast SX supperalloy blade surface and vertical section by felt wheel polishing1-electro-etched transition region;2-totally electro-etched region(a)surface deformed layer;(b)partial magnified image of surface deformed layer;(c)deformed layer on vertical section

图4(b)和图5(b)分别为图4(a)和图5(a)的局部放大图。从这两张局部放大图可以看出,在电解腐蚀过渡区内(图4(b-1)和图5(b-1))砂带抛光条带较毡轮抛光条带衬度更深,而在完全电解腐蚀区(图4(b-2)和图5(b-2))中发现腐蚀凹坑的形成缘于电解液侵入砂带抛光条带中的较深区域,而毡轮抛光条带附近未发现腐蚀凹坑。

由图4(c)和图5(c)可见:在电解腐蚀过渡区(图4(c-1)和图5(c-1))内砂带抛光的纵截面变形层残存厚度较毡轮抛光大,局部深度约2~4μm,而毡轮抛光的纵截面表层只含有少量的变形γ′组织,并且毡轮表层下部未变形γ′组织已开始发生腐蚀剥离现象(图5(c-1)上部标记所示);在完全电解腐蚀区(图4(c-2)和图5(c-2))中,两种抛光方式的纵截面表层无变形层,且砂带抛光的纵截面表层较毡轮抛光更加平整。这是由于毡轮抛光的表面变形层最小,在相同电解腐蚀条件下最易腐蚀掉,随后其变形层下部大量未变形的立方化γ′组织被侵蚀剥离。

2.3电解腐蚀的铸态单晶高温合金叶片热处理后表面变形层组织

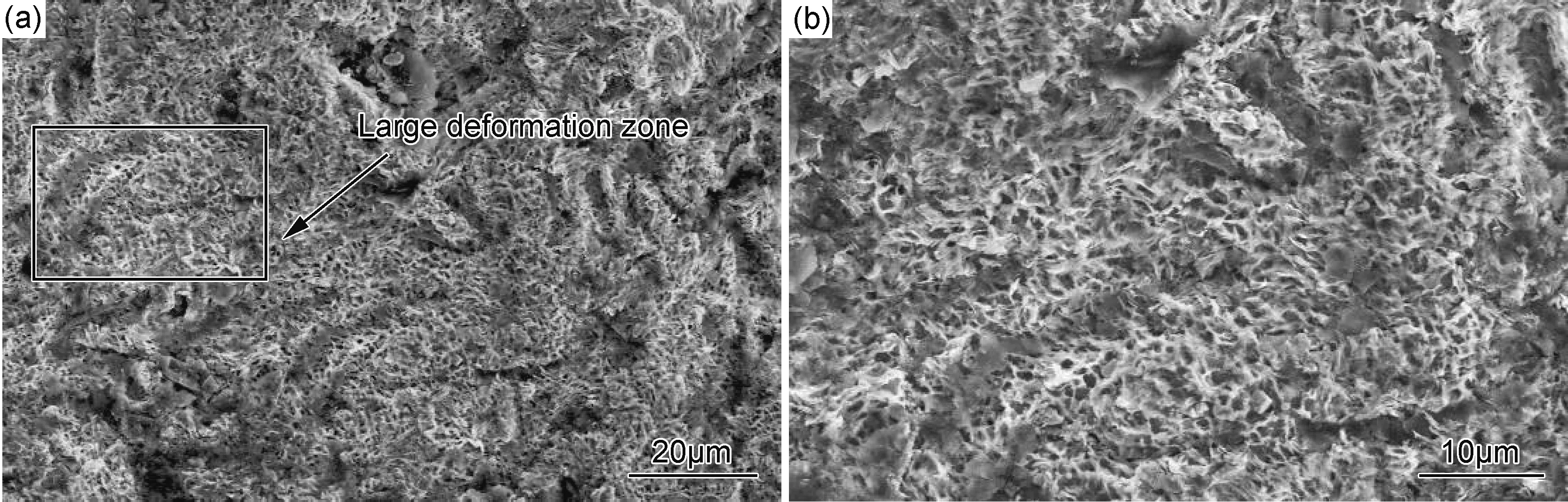

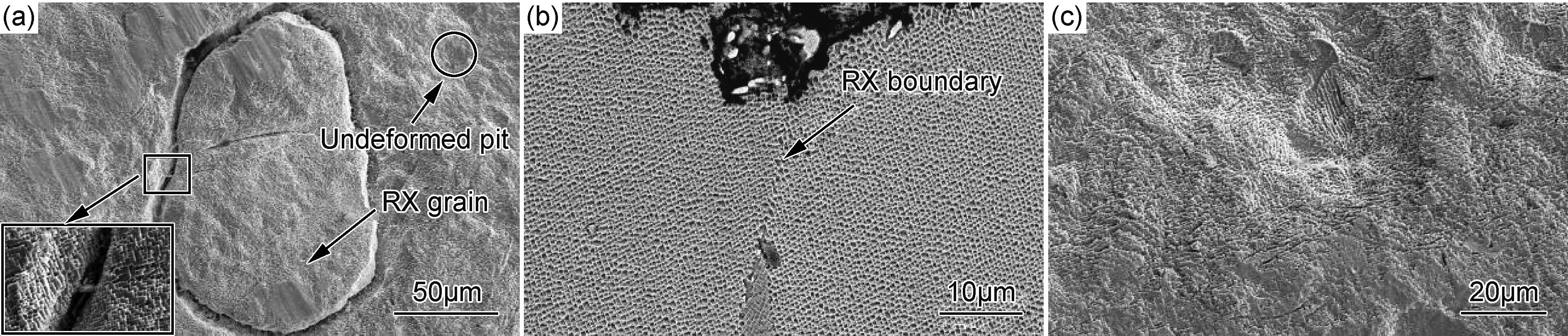

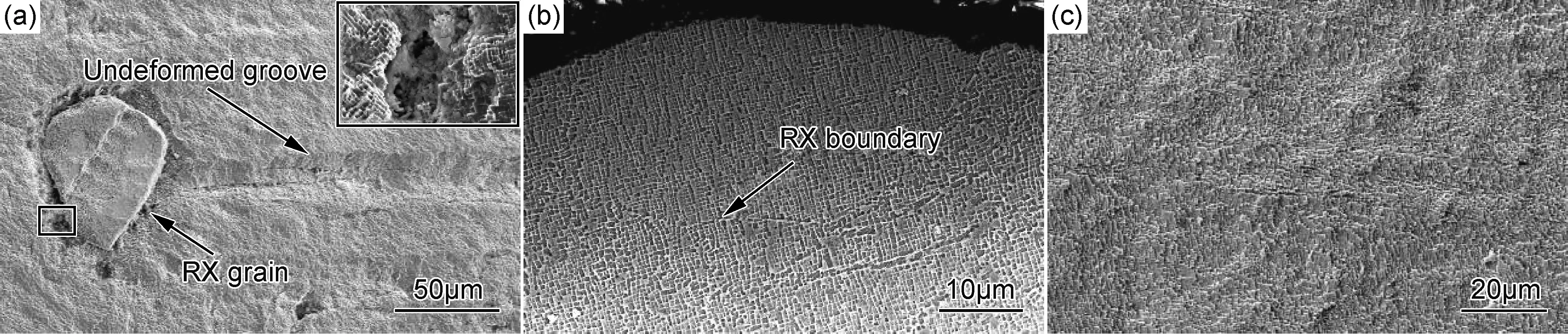

图6和图7分别为吹砂处理和砂带抛光处理的铸态单晶高温合金叶片表面变形层标准热处理后的组织。从图6(a),(b)和图7(a),(b)可以看出:在标准热处理后的变形层未电解腐蚀区中,叶片表面塑性变形均已消失,并伴有大量凹坑、凹槽和少量再结晶晶粒,且再结晶与基体存在取向差(图6(b)和图7(b)箭头所示,及图6(a)和图7(a)中矩形框内显微组织局部放大图所示)。这是由于叶片表面变形层中以内应力形式形成的总储存能较少,在高温加热初期,叶片表面部分储存能开始以热量的形式释放出来,其中变形程度较低区域不能为再结晶形核提供充足的驱动力,但满足回复所需的最小驱动力要求,发生回复;而随着加热温度的升高,变形程度较高区域少量仍未释放的储存能作为再结晶形核的驱动力,为再结晶的形成和长大提供核心,从而消除叶片表面塑性变形。

图6 吹砂处理的铸态单晶高温合金叶片表面变形层标准热处理后的组织(a)未电解腐蚀区表面;(b)未电解腐蚀区纵截面;(c)完全电解腐蚀区Fig.6 Morphologies of deformed layer on as-cast SX superalloy blade surface by grit blasting after standard heat treatment(a)surface of non electro-etched region;(b)vertical section of non electro-etched region;(c)totally electro-etched region

图7 砂带抛光处理的铸态单晶高温合金叶片表面变形层标准热处理后的组织(a)未电解腐蚀区表面;(b)未电解腐蚀区纵截面;(c)完全电解腐蚀区Fig.7 Morphologies of deformed layer on as-cast SX superalloy blade surface by abrasive belt polishing after standard heat treatment(a)surface of non electro-etched region;(b)vertical section of non electro-etched region;(c)totally electro-etched region

由图6(a)和图7(a)可见:吹砂处理的表面热处理组织存在大量凹坑和少量较大尺寸的再结晶晶粒(图6(a)标识所示);而砂带抛光处理的表面热处理组织依然含有大量抛光条带,在抛光条带较深区域的凹槽内存在尺寸相对较小的再结晶晶粒(图7(a)标识所示)。这是由于再结晶核心存在于局部变形程度高的区域,在高温加热时叶片表面残余应力较大的区域γ′相首先发生溶解[18],当加热温度达到γ′相固溶温度时,γ′相完全溶解从而形成单一的γ相,等轴再结晶在叶片表面变形层γ相中形核并长大。并且,因为吹砂处理较砂带抛光处理的表面变形层具有更高的形变储存能,吹砂处理的再结晶形核驱动力较大,在相同高温加热条件下,再结晶核心更容易通过界面迁移消耗周围不稳定的变形组织,使等轴再结晶较快长大。

由图6(c)和图7(c)可见:在标准热处理后的变形层完全电解腐蚀区中,叶片表面均无再结晶晶粒,也未见明显的凹坑、凹槽,且砂带抛光处理相对吹砂处理表面更加平整。这是缘于电解腐蚀已将叶片表面变形层完全去除,叶片自由表面几乎不存在以残余应力形式存在的储存能,在标准热处理过程中,无再结晶形核所需的驱动力,而叶片表面残存的少量储存能只能以热量的形式释放出来。

3 结论

(1)吹砂、砂带抛光、毡轮抛光3种表面处理的铸态单晶高温合金叶片表面均存在塑性变形层,表面塑性变形程度按吹砂、砂带抛光、毡轮抛光的顺序递减,其变形层深度分别约为6,3.5μm和2μm,并且吹砂和砂带抛光的表面变形层周围存在塑性变形引起的显微裂纹。

(2)吹砂、砂带抛光、毡轮抛光3种表面处理的铸态单晶高温合金叶片表面变形层的电解腐蚀过渡区中,均出现了大量的γ′变形组织,且3种表面处理的塑性变形残存量依次递减;而在完全电解腐蚀区内,均未发现γ′变形组织。

(3)吹砂、砂带抛光表面处理的铸态单晶高温合金叶片标准热处理后,在未电解腐蚀区变形层中,叶片表面均存在凹坑、凹槽以及再结晶晶粒,但塑性变形均已消失;而在完全电解腐蚀区中,叶片表面无明显凹坑,且无再结晶晶粒。

[1]SCHAFRIK E R, WALSTON S. Challenges for high temperature materials in the new millennium[A]. Superalloys 2008[C]. Seven Spring, PA: TMS, 2008. 3-9.

[2]EUGENE S, HEFFERNAN T, HELMINK R. Stress rupture and fatigue in thin wall single crystal superalloys with cooling holes[A]. Superalloys 2012[C]. Seven Spring, PA: TMS, 2012. 353-362.

[3]REED C R. The superalloys fundamentals and applications[M]. Cambridge: Cambridge University Press, 2006. 21-24.

[4]HE Y H, HOU X Q, TAO C H, et al. Recrystallization and fatigue fracture of single crystal turbine blades[J]. Engineering Failure Analysis, 2011, 18(3):944-949.

[5]熊继春, 李嘉荣, 刘世忠, 等. 单晶高温合金DD6表面再结晶组织[J]. 材料工程, 2009, (增刊1):110-113.

XIONG J C, LI J R, LIU S Z, et al. Microstructure of surface recrystallization of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2009, (Suppl 1):110-113.

[6]熊继春, 李嘉荣, 赵金乾, 等. 单晶高温合金DD6再结晶晶界析出相特征及其形成机制[J]. 金属学报, 2009, 45(10):1232-1236.

XIONG J C, LI J R, ZHAO J Q, et al. Characteristic and formation mechanism of precipitates at recrystallization grain boundaries of single crystal superalloy DD6[J]. Acta Metallurgica Sinica, 2009, 45(10):1232-1236.

[7]曲彦平, 刘丽荣, 祖国庆, 等. DD6单晶高温合金热处理过程中的再结晶组织演化[J]. 材料工程, 2011, (8):14-18.

QU Y P, LIU L R, ZU G Q, et al. Microstructural evolution of recrystallization during heat treatment in DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2011, (8):14-18.

[8]XIONG J C, LI J R, LIU S Z. Surface recrystallization in Nickel base single crystal superalloy DD6[J]. Chinese Journal of Aeronautics, 2010, 23(4):478-485.

[9]刘丽荣, 祖国庆, 黄景胜, 等. 单晶高温合金再结晶的影响因素[J]. 材料热处理学报, 2013, 34(3):55-59.

LIU L R, ZU G Q, HUANG J S, et al. Influencing factors of recrystallization in single crystal superalloys[J]. Journal of Materials Engineering, 2013, 34(3):55-59.

[10]BURGEL R, PORTELLA P D, PREUHS J. Recrystallization in single crystals of nickel base superalloys[A]. Superalloys 2000[C]. Seven Spring, PA: TMS, 2000. 229-238.

[11]WANG L, XIE G, ZHANG J, et al. On the role of carbides during the recrystallization of a directionally solidified nickel-base superalloy[J]. Scripta Materialia, 2006, 55(5):457-460.

[12]ZHANG B, LU X, LIU D L, et al. Influence of recrystallization on high-temperature stress rupture property and fracture behavior of single crystal superalloy[J]. Materials Science and Engineering A, 2012, 551:149-153.

[13]MENG J, JIN T, SUN X F, et al. Effect of surface recrystallization on the creep rupture properties of a nickel-base single crystal superalloy[J]. Materials Science and Engineering: A, 2010, 527:6119-6122.

[14]WANG D L, JIN T, YANG S Q, et al. Surface recrystallization and its effect on rupture life of SRR99 single crystal superalloy[J]. Materials Science Forum, 2007, 546-549:1229-1234.

[15]XIE G, WANG L, ZHANG J, et al. Influence of recrystallization on the high-temperature properties of a directionally solidified Ni-base superalloy[J]. Metallurgical and Materials Transactions A, 2008, 39(1):206-210.

[16]SALKELD R W. Preparation of single crystal superalloy for post-casting heat treatment[P]. USA Patent: US 005413648 A, 1995-05-09.

[17]LI J R, ZHAO J Q, LIU S Z, et al. Effects of low angle boundaries on the mechanical properties of single crystal superalloy DD6[A]. Superalloys 2008[C]. Seven Spring, PA: TMS, 2008. 443-451.

[18]JO C Y, CHO H Y, KIM H M. Effect of recrystallisation on microstructural evolution and mechanical properties of single crystal nickel base superalloy CMSX-2 Part 1-Microstructural evolution during recrystallisation of single crystal[J]. Materials Science and Technology, 2003, 19(12):1665-1670.

Effects of Grit Blasting, Polishing and Their Electro-etched Post-treatment on Surface Microstructures and Recrystallization Behavior of Single Crystal Superalloy

XUE Yan-peng,HU Li-jie,ZHAO Jin-qian,LI Jia-rong

(Science and Technology on Advanced High Temperature Structural Materials Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Plastic deformed layers of as-cast single crystal (SX) nickel-based superalloy blade surface were formed by using three kinds of surface treatment process (grit blasting, abrasive belt polishing, felt wheel polishing). The deformed layers were electrolytic etched by using a specially designed electrolytic device, followed by standard heat treatment. Surface-treated deformed layers of single crystal superalloy blade and its electro-etched microstructures were investigated. The results show that the depths of deformed layers on as-cast SX blade surface are respectively about 6, 3.5μm and 2μm by using three kinds of surface treatment process. The microcrack fracture characteristics exist around the surface deformed layers by grit blasting and abrasive belt polishing. Large amounts of deformed γ′ structure is existed in the electro-etched transition region of surface deformed layers, and the residual plastic deformation of three kinds of surface treatment process decreases successively in electro-etched transition region. Plastic deformation is not found in totally electro-etched region. After standard heat treatment, sag characteristics and recrystallized grains exist in non electro-etched region of deformed layers, but neither obvious pits nor recrystallized grains are found in totally electro-etched region.

single crystal superalloy;deformed layer;electrolytic etching;recrystallization(RX);DD6

10.11868/j.issn.1001-4381.2016.02.001

TG178

A

1001-4381(2016)02-0001-07

2015-04-15;

2015-11-05

薛燕鹏(1985—),男,工程师,硕士,研究方向为单晶高温合金,联系地址:北京市81信箱1分箱(100095),E-mail: xueyanpeng@126.com