基于CMM逆向工程的摆线齿轮磨损检测研究与应用

林祖胜

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

基于CMM逆向工程的摆线齿轮磨损检测研究与应用

林祖胜

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

针对只有实体但缺少技术图纸的摆线齿轮磨损位置和磨损量的不确定性和复杂性问题,提出基于逆向工程的齿轮磨损检测方法。通过三坐标测量机(CMM)对齿轮磨损件进行表面信息获取,结合Imageware和Pro/E软件重构CAD模型,分析了齿轮离散点云数据的获取方式、点云的预处理以及曲面重构过程,最后根据磨损前后三维模型对比获得磨损部位与磨损量的精确数字化待修复信息。试验表明,基于三坐标测量机的逆向工程技术能对齿轮修复给予指导并达到良好效果。

逆向工程;三坐标测量机;摆线齿轮;磨损检测

齿轮机构是现代机械应用最广泛的一种传动机构,具有传动效率高、传动比稳定、工作可靠性高等优点。由于所承受的载荷及工作环境等因素导致齿轮容易发生磨损、断齿等故障,最终致使齿轮失效,因此齿轮的磨损修复研究受到高度重视[1-2],对于传动精度要求不高的普通大齿轮,一般采用腐蚀方法再生,而对于传动精度要求高的精密齿轮,在出现磨损损伤或腐蚀后,多采用刷镀和堆焊方法进行修复[3-4]。

但是齿轮磨损位置和磨损量存在很大的不确定性和复杂性,传统的磨损检测和评定并不能快速地数字化表征复杂齿面的磨损情况,特别对于早期设备或非标进口件等大多没有完整的尺寸图备案,很难掌握关键尺寸,因此修复过程存在经验依赖性强、效率低、精度差等问题。目前国内外学者已将逆向技术成功应用到产品修复再制造领域,但多基于已有技术图纸[5-7]。本文以摆线齿轮为例,在缺乏相关技术资料的背景下,利用三坐标测量机,研究基于逆向工程的齿轮表面检测技术,以期为摆线齿轮的快速精确修复提供数字化依据。

1 逆向工程

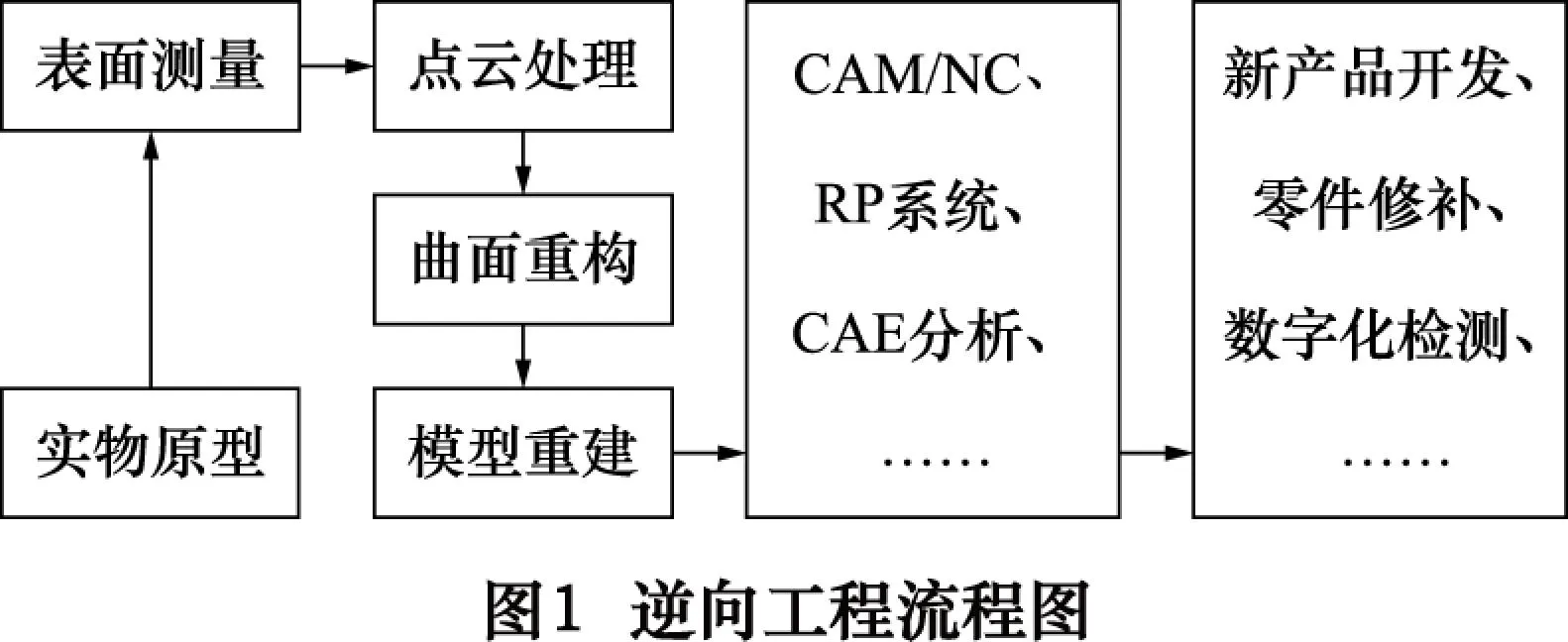

逆向工程(也称反求工程)是指在无法获得相关技术图纸的情况下,根据现有实物或实验模型,利用数字化技术重构CAD模型并进行产品优化及制造的全过程,其工作流程如图1所示。与传统正向设计相比,逆向工程具有设计精度高、周期短、便于后续仿真等特点[8],主要应用在:(1)新产品的仿制或改型。(2)磨损件或损坏件的还原与修补。(3)数字化模型的检测,分析制造或加工误差。(4)实验模型的重构,如风洞实验等。(5)其他领域应用,如义齿修复等。

2 磨损齿轮表面数字化

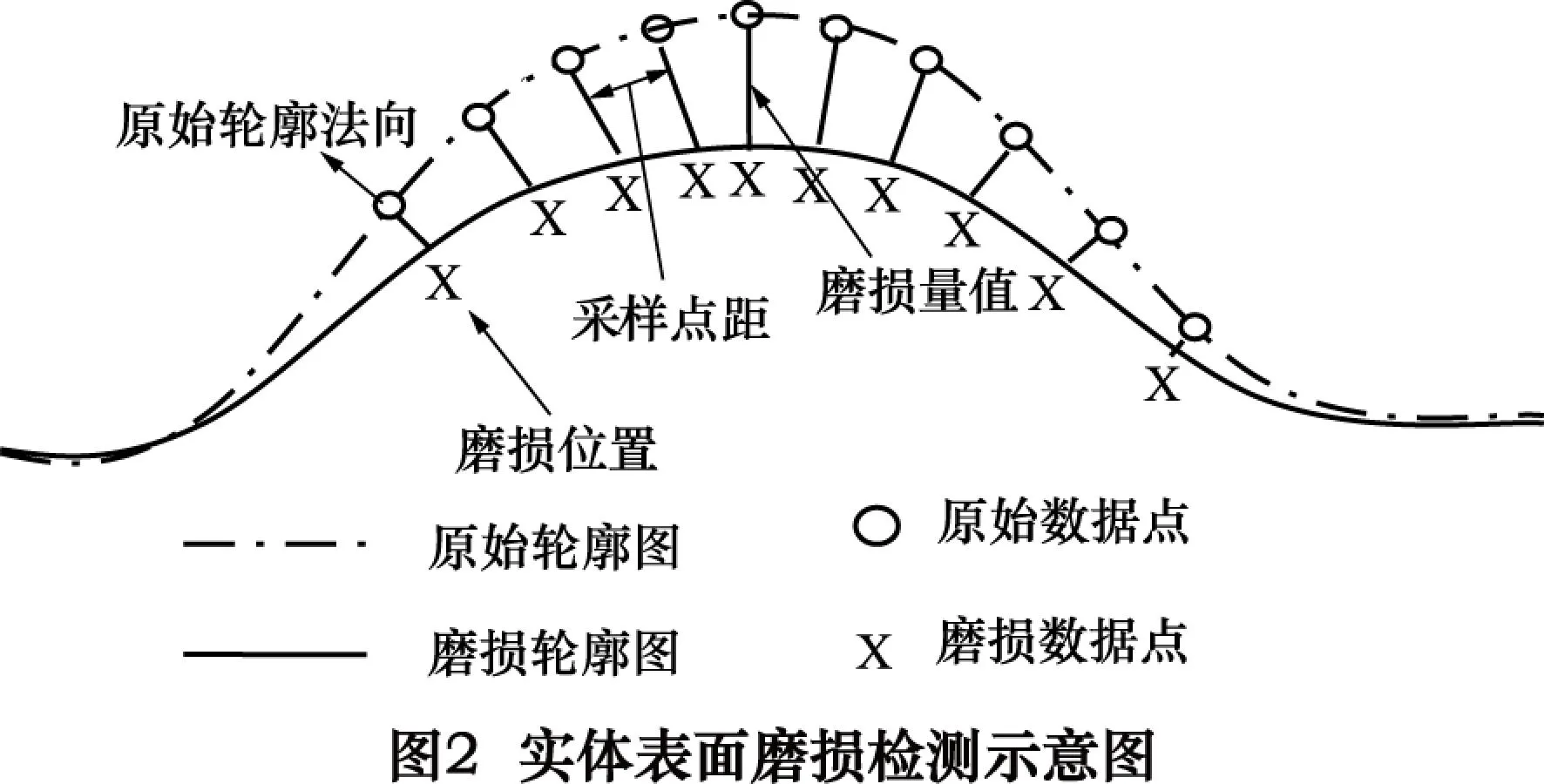

如果想要确定实体表面数字化磨损程度,就必须通过一定的方法获取其表面点数据,如图2所示,目前三坐标测量法是逆向工程中获取实体表面信息最常见也是应用最为广泛的一种。

2.1三坐标测量机及其数据获取方式

三坐标测量机是将被测件置于允许的测量空间,通过机器运动带动传感器精确地获得工件表面三维坐标值,经计算机拟合形成测量元素后进行数学运算,从而获得尺寸公差及其他几何量数据。根据与被测体是否接触,其数据获取分为接触式和非接触式两种,其中接触式通过采样探针与被测表面接触产生角度偏转变化,触发采样开关使控制系统锁存当前光栅计数器数据并输入测量软件中,移动测头到所需位置即可采集工件表面坐标数据,非接触式则利用与工件表面发生非接触相互作用的物理现象(如光、磁场等),将物理模拟量通过算法转化为工件表面坐标信息,以激光式和光学影像式较为常见,两种测量方式的优缺点如表1所示。

表1接触式与非接触式测量的优缺点

优点缺点接触式对被测件的材质、粗糙度、反射性要求不高测量精度和可靠性较高易进行数据处理与程序控制不宜测量软性材料工件需进行探头半径补偿需逐点进行,速度较慢测头易磨损非接触式可测易变形、易碎等工件不必进行探头半径补偿速度快,数据量大测量精度稍差易受环境光线等影响工件表面质量有要求

2.2点云数据的采集

本文应用德国蔡司Contura G3桥式CMM,配备Vast XXT 2.5分度接触式扫描测头和Viscan非接触式光学影像测头,其长度测量最大允许示值误差是(1.8+L/333) μm,其他软件为Imageware逆向处理软件以及Pro/E CAx集成系统。

在三维扫描前,需要根据所选的仪器特点(如测量范围、精度等),对被测对象的形状及扫描区域等进行分析从而制定一套合理的测量方案[9-10]。由于被测摆线齿轮结构较为复杂,不能将所有面的数据一次性扫完,因此结合三坐标测量机的特点,将齿轮分成几个待测区域,综合使用上述两种数据采集方式,从不同角度、不同方位对被测件进行多次扫描,最后将点云数据利用预贴的纸质参考点拼接起来,同时在测量中不仅要扫描磨损区域,还应扫描未磨损或磨损程度较轻区域,从而保证后续能与磨损前模型准确对齐,提高检测精度。

对于磨损齿轮的逆向测量,关键是获得精确的齿廓数据,因此首先利用蔡司Vast XXT接触式扫描测头,先采集外部轮廓数据,后采集内圆等数据,取点原则为顺着齿廓特征,沿着法线方向采点,重要部位如分度圆附近密集采点,靠近齿顶、齿根以及端面、凸台等部分采集点较稀疏,通过点触发方式测得齿轮两侧端面一面任意位置至少4点数据,以获得齿轮齿宽,采用几何轨迹连续扫描方式以一定的采点密度分别在齿轮外圆轮廓、齿顶、齿根圆弧倒角以及轴孔等处沿齿向均匀采点,以获得相应齿面轮廓、内圆等点云信息,然后利用蔡司Viscan非接触式光学影像测头获取齿轮其他部分点云信息,为了获得最佳的扫描效果和精度,在磨损零件表面喷涂显影剂以防止由于反光、颜色差异等对扫描造成多余测量杂点和噪声。最终获得的磨损齿轮表面原始点云数据如图3所示。

2.3点云数据的预处理

由于通过三坐标测量机获得的齿轮离散点云数据较为规则、工件坐标与软件相符、测量方案合理,因此预处理阶段只需消除由测量设备、环境影响以及表面质量等所带来的噪声误差数据[11],通过Imageware逆向工程软件,预处理主要步骤如下:

(1)数据的输入:将齿轮三坐标点云数据保存为IGES格式输入到Imageware软件中,使用快捷键“Ctrl+I”查看点云数量及分布跨度等信息。

(2)数据的精简:通过Modify-Data Reduction- Space Sampling,根据被测精度要求设定合理距离误差,从而减少点云数据,提高处理速度。

(3)重叠数据的删除:通过Merge-Clouds Subtract Overlap,进行点云合并,删除重叠部分。

(4)去除噪音点:通过Modify-Scan Line-Pick Delete Points,依次手动检查去除一些比较明显和集中的杂点,为后续的齿面重构作准备。

2.4三维模型重建

三维模型重建主要是根据处理后的点云数据通过插值或拟合等方法构建一个真实的模型,一般有以下两种方式:一种是将点云进行分块构造生成曲面片,然后通过桥接、过渡、裁剪等细节特征处理最终生成全部曲面,另一种是先析出点云,然后通过插值或拟合生成曲线,再用曲线构建曲面[12]。本文采用后一种方式,模型重建主要步骤如下:

(1)曲线的生成:在Imageware软件中用Modify-Extract-Scan Lines,选择Pick选项,在视图区将曲线上的点依次选择,完成一条曲线的构建,然后用Create-3D Curve-3D Spline保证连接线的曲率连续,利用曲率梳查看其光顺性,通过此方法分别完成齿廓、齿根圆弧等曲线构建。

(2)曲面的重构:根据各部分特征,综合运用Through Curve Mesh、Through Curves、Rule、Swept方法拟合齿廓曲面、端面及凸台等,完成后检查其误差和光顺度,并以IGS格式选择性(selected)方式保存,选择输出的点云、曲线和曲面。

(3)实体的重建:将Imageware软件IGS格式的点云、曲线和曲面文件导入Pro/E CAx软件中,以重构得到的齿廓曲面为依据,以齿轮中心轴线为基准,通过旋转、阵列、曲面合并等得到整个曲面,最后经过拉伸、倒角等布尔操作构建得到完整的磨损齿轮三维CAD模型。在模型重构中,由于齿轮齿面轮廓属于自由曲面,形状较为复杂,有可能出现曲面褶皱、不光顺或者扭结等现象,为了符合精度要求,需要多次调整曲面控制点。

3 齿轮磨损分析

通过磨损前后CAD模型在同一坐标系下的3D对齐,比较计算两模型在表面各处的差异,即可获得精确的数字化磨损信息。由于缺乏相关技术图纸,因此磨损前三维模型的重建分为以下两种情况:

(1)如有全新的备用标准件,则根据未磨损的零件特征重构磨损前三维模型,具体方法与上述一致,在此不做详述。

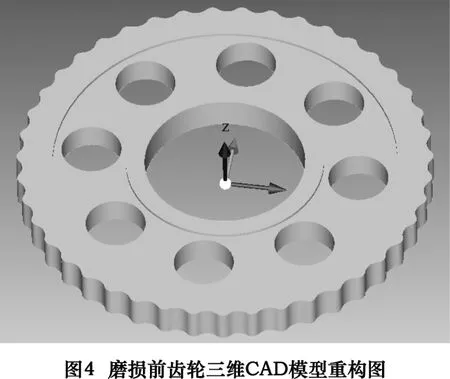

(2)如已无标准产品,则根据获得的磨损点云数据,模型重建的精度一定程度上取决于零件的形状、磨损程度以及操作人员的经验。首先提取出磨损程度最少或几乎无磨损的齿的点云数据,在完成特征分块后进行阵列处理,形成完整点云数据,然后重构齿廓曲面,其它如轴孔、端面等部分重建由于无磨损发生则利用已有点云数据,最终获得的磨损前CAD模型如图4所示。

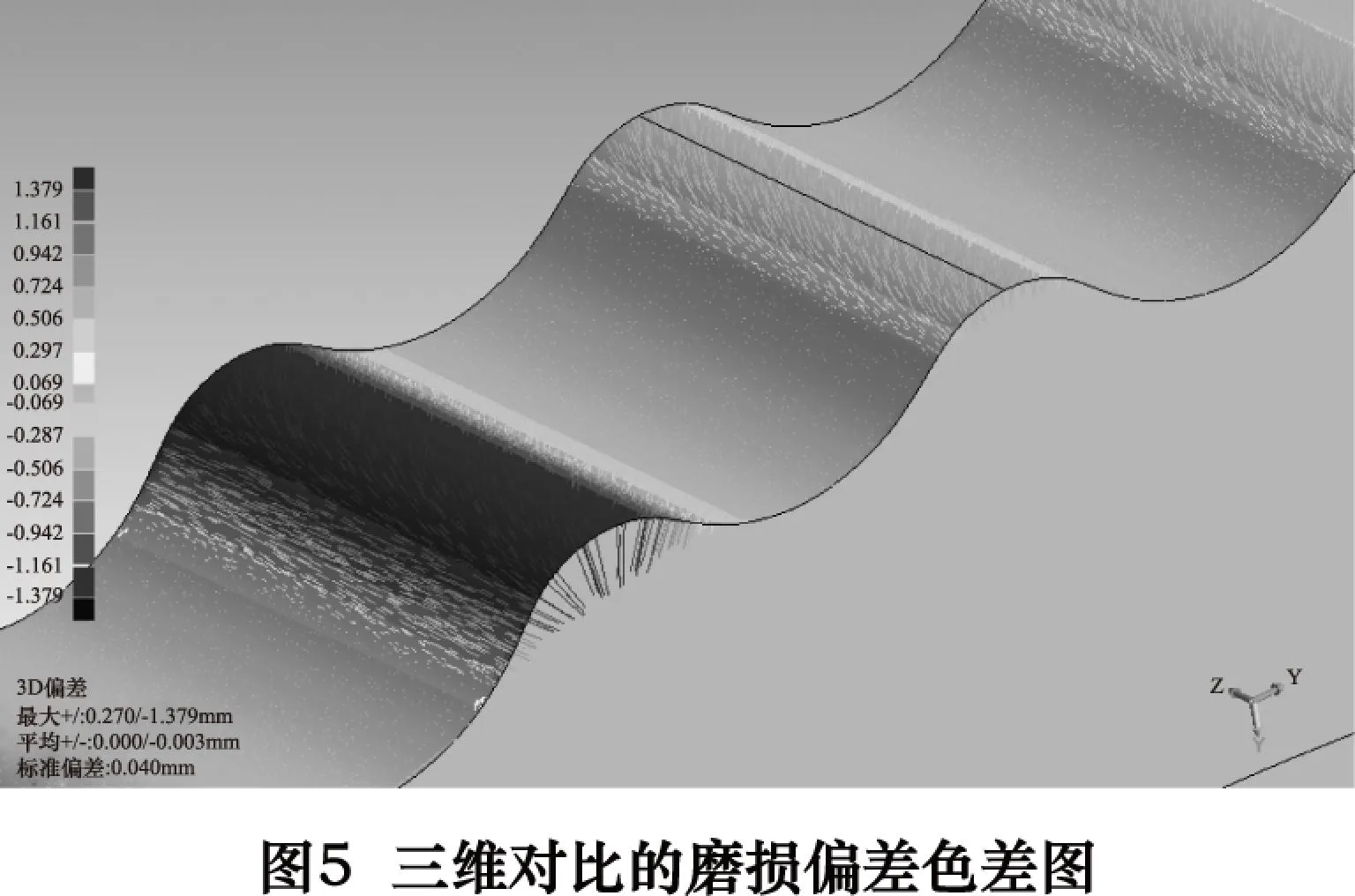

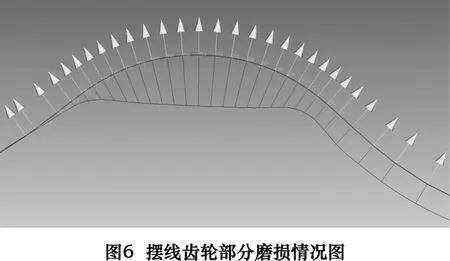

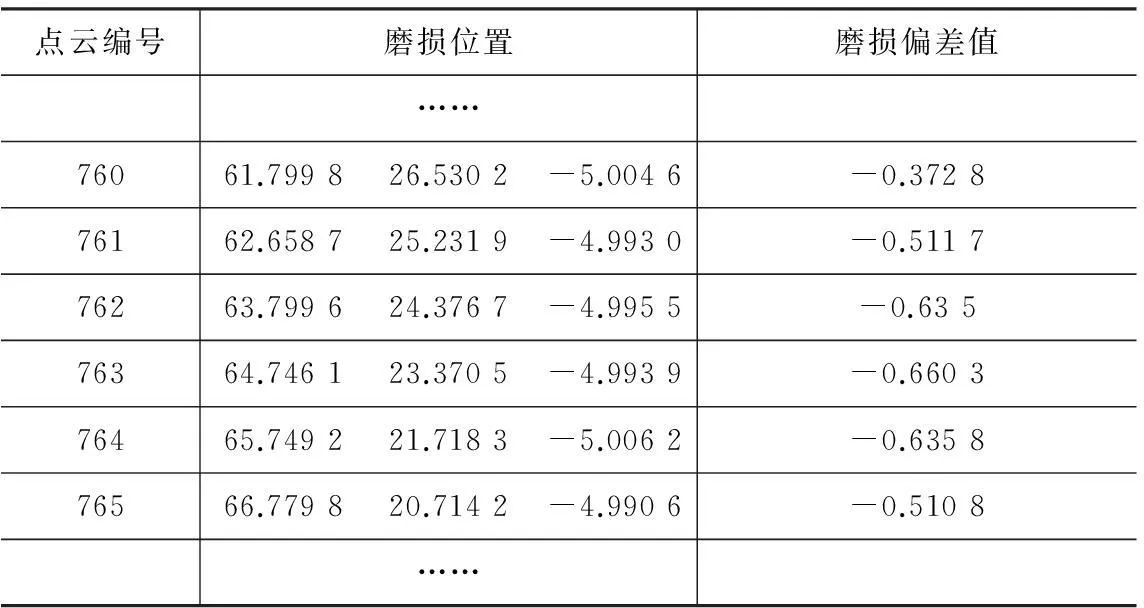

图5为以磨损前三维模型为参考的磨损3D偏差色差带显示图,磨损前模型表面即为理论上的标度尺零值,其他不同色块显示磨损偏差大小以及磨损分布情况。图6为某一齿面的具体磨损信息,可以清晰直观地看出磨损前齿廓、磨损后齿廓、点云数据采集位置编号、磨损偏差量值以及作为参考的磨损前齿面法线方向等,表2即为该位置的详细磨损信息。

表2 摆线齿轮部分磨损信息

mm

4 试验应用

根据上述磨损信息,为摆线齿轮后续采取的修复工艺提供数字化指导。在传统的齿轮修复之前,必须结合磨损齿轮的实际状况,预先收集相关技术资料从而获取齿轮的详细参数,如压力角、齿轮模数、齿数等,并制造出相应齿形样板,而后才能进行后续修复工作。根据本文所提检测方法,着重解决了修复中碰到的技术资料不全、测绘困难等实际问题,节约了修复时间,该摆线齿轮最终修复效果如图7所示。

修复后的摆线齿轮经重新扫描其点云数据,与原始模型比较偏差较小,同时经过齿形几何尺寸测量、表面硬度测量、转动啮合测试等质量验收环节,均达到产品品质要求,验证本文所提出的检测方法,效果明显。

5 结语

实例证明,逆向工程技术为摆线齿轮的磨损修复提供了一种精确的数字化支撑手段,弥补了普通检测的不足,提高了修复精度和效率,尤其在缺乏产品原始设计资料的情况下,其优势更是显而易见,同时也为其他各类磨损或损坏产品的修复检测问题提供一定的参考和借鉴作用。

[1][1]李可. 数控机床断裂齿轮轮齿的焊接修复[J].热加工工艺,2013, 42(13):218-221.

[2]高朝祥,任小鸿,王充,等. 堆焊修复法在矿山机械大型齿轮修复中的应用研究[J]. 煤矿机械,2012,33(5):200-201.

[3]赵丽娟,史辉. 齿轮传动中磨损问题的研究及修复方法综述[J]. 中国工程机械学报,2007,5(2):244-245.

[4]张卫国,姜军,宓为建. 基于逆向工程的齿轮磨损件无损检测技术[J]. 中国工程机械学报,2012,10(2):232-236.

[5]李聪波,顾小进,李玲玲,等. 逆向工程辅助零部件再制造关键技术及应用[J]. 计算机集成制造系统,2015 21(1):143-150.

[6]Bagci E. Reverse engineering applications for recovery of broken or worn parts and re-manufacturing: three case studies [J]. Advances in Engineering Software, 2009,40(6):407-418.

[7]王亮德,刘玉美. 反求工程技术在损坏或破坏零件修复中的应用与数控加工[J]. 机床与液压,2013,41(4):46-49.

[8]王沁峰,胡志超,张火土. 汽车覆盖件逆向工程设计研究与应用[J]. 机械设计与研究,2011 (4):83-85.

[9]饶锡新,柳和生,杨红飞. 机械零件磨损量的反求工程分析方法研究[J]. 机械设计与研究,2007,23(5):54-58.

[10]潘海鹏,陈涛,韩文,等. 由离散点云数据建立齿轮三维模型的方法研究[J]. 机械传动,2008,32(4):38-40.

[11]王春香,李双青. 基于Imageware和Pro/E的齿轮逆向工程模型重建技术研究[J].机械传动,2010,34(8):10-12.

[12]成思源,余国鑫,张湘伟. 逆向系统曲面模型重建方法研究[J].计算机集成制造系统,2008,14(10):1934-1939.

(编辑汪艺)(收稿修改日期:2015-12-25)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research and application of the wear testing for cycloid gear in reverse engineering based on CMM

LIN Zusheng

(School of Mechanical & Auto Engineering, Xiamen University of Technology, Xiamen 361024, CHN)

Regarding on the uncertainty and complexity of wear position and value, the surface data and CAD model of damaged cycloid gear are got without blueprint by coordinate measuring machine (CMM) based on reverse engineering. The way of getting and pre-treating point cloud is discussed and the freeform surface rebuilding is analyzed. Therefore the quantitative and precise pending-repair information is obtained to provide digitalized references.The application shows that the CMM is effective and guiding importance for the repair of wear gear part.

reverse engineering; coordinate measuring machine; cycloid gear; wear testing

TH12

B

林祖胜,男,1982年生,硕士,实验师,主要研究方向为精密测量和逆向工程技术。

160424