基于绿色设计理念的增材制造技术研究*

姜 康 郭 磊 张 腾 凌飞阳

(合肥工业大学交通运输工程学院,安徽 合肥,230601)

基于绿色设计理念的增材制造技术研究*

姜康郭磊张腾凌飞阳

(合肥工业大学交通运输工程学院,安徽 合肥,230601)

根据近年来人类社会面临的生态环境问题,结合产品绿色设计的特点,阐述了现代产品开发模式,对增材制造技术的内涵、发展现状和研究内容进行概括与总结,并提出了发展策略,为中国企业广泛应用绿色化的增材制造技术提供了有力的参考。

增材制造;定制生产;绿色设计;发展策略

长期以来,世界各国采用“资源—产品—消费—排放”的单向发展模式,以一种高投入、高消耗、高污染、低效率为特征的短期粗放型经济方式换取经济的繁荣,却付出了生态环境严重恶化和资源、能源过度浪费的代价[1-2]。面对日益恶化的生态危机,人们已经意识到只考虑发展不顾环境的传统发展模式是不符合人类社会发展长远利益的[3]。

自20世纪70年代以来,世界各国经济发展模式呈现出新的绿色战略模式[2],使绿色产品的生产成为了竞争焦点,而绿色设计是实现产品绿色化(节能、降耗、环保和劳保)的基础。绿色设计就是在生态哲学指导下,运用生态思维,将物的设计纳入“人—机—环境”系统进行最优化的一种设计方法[4]。它满足了人们的绿色消费需求,是冲破绿色贸易壁垒,实施可持续发展战略的必然选择[5]。

随着世界经济一体化的深入发展,企业正面临新的挑战和机遇。产品环保化和个性化需求不断增长,设备和产品的功能与结构逐步复杂,市场竞争日益激烈[6]。如何提高产品绿色设计与市场投放速度,已成为决定企业竞争是否占优的关键[7]。增材制造(additive manufacturing,AM)技术作为绿色设计与制造的重要组成部分,适应新形势下以绿色消费为主的发展方向。增材制造采用材料逐渐累加的方法制造实体零件[8],与传统加工工艺相比,大大减少了机加工,提高了材料利用率。根据美国能源部预计,增材制造将比机加工削减制造节省超过50%的能源[9]。国外学者、研究机构及企业对增材制造的设备和材料选择等方面进行了系统化的研究,实现了产品的绿色设计、轻量化制造,但受设计理念、核心技术及加工工艺水平等的限制,中国制造业应用增材制造技术没有实现大批量定制化生产,同时相关标准的滞后也阻碍了中国制造产业结构的转型。

本文基于绿色设计的特点,分析了现代产品的开发模式,并对增材制造技术的内涵、发展现状和研究内容进行归纳与概括,同时提出了发展策略,为中国企业广泛应用绿色化的增材制造技术提供了有力的参考。

1 现代产品开发模式

目前,先进制造技术与信息科学、材料科学等学科交叉融合,使制造技术面貌焕然一新。特别是2008年以来,受全球金融危机的影响,企业间的竞争不断加烈,这就要求企业必须缩短产品研发周期、增强创新能力、提高绿色化程度;同时又要降低生产成本、提高资源利用率,以快速响应市场。因此,传统产品设计方法(如图1)已无法满足这些要求,个性化、绿色化的产品已成为现代制造业的发展趋势。

现代产品开发模式是面向产品的整个生命周期过程(需求分析、设计构思、产品设计、制造、使用以及废弃和回收)的设计。它依据环境效益和生态环境指标与产品性能、质量及成本要求[1],利用三维软件完成产品的虚拟创建、修改、装配、仿真等一系列操作,最后通过先进的数字化技术进行量产,实现了产品研制过程各部门数据信息的“零误差”传递和并行、协同[10]。现代产品设计过程(如图2)遵循了“资源—产品—消费—回收再制造”的循环经济发展方式,根据绿色设计的4R(reduce,reuse,recycle,regenerate)原则,使资源在经济循环中得到了合理、高效、持久的利用,达到生态建设与经济发展“双赢”的局面[1]。同时,建立丰富的资源知识数据库,通过基于相似案例和发明问题解决理论的产品绿色创新设计方法,提高新产品的研制与开发效率,实现产品的绿色设计和制造。

现阶段,我国的制造业仍处于中低端水平,产品低廉的价格优势已失去了市场竞争。到2025年,我国将实现从“中国制造”向“中国智造”的转变,提高产品绿色创新设计能力,优化产品结构性能,成为了我国制造业发展的迫切需要,而增材制造技术的发展必将开启产品开发新模式,推进制造业的转型升级,实现我国经济的可持续发展。

2 增材制造技术的内涵

增材制造是基于离散/堆积成型原理,以三维CAD模型为唯一的数据来源,通过材料逐渐累加完成实体零件“自下而上”(bottom-up)的自由化制造[11-13]。相对于传统的材料去除——切削加工技术[14],增材制造不需要坯料、模具(有少数模型需要)、刀具、专用夹具等其他加工工序,可在短时间内制造出任意复杂的零件,实现了“功能优先,制造服从设计”的发展,从而优化了生产工艺,改善了装配流程,给制造业带来了革命性的变化。增材制造技术综合了计算机技术、CAD/CAM技术、激光技术、数控技术以及材料科学等领域诸多的现代科技成果,使设计过程更多的追求产品的高性能及可拆卸性、可回收性等,被誉为“第三次工业革命标志性的生产工具”。

增材制造技术是一种快速成型制造(rapid prototyping manufacturing,RPM)技术,又称3D打印(3D printing)技术。

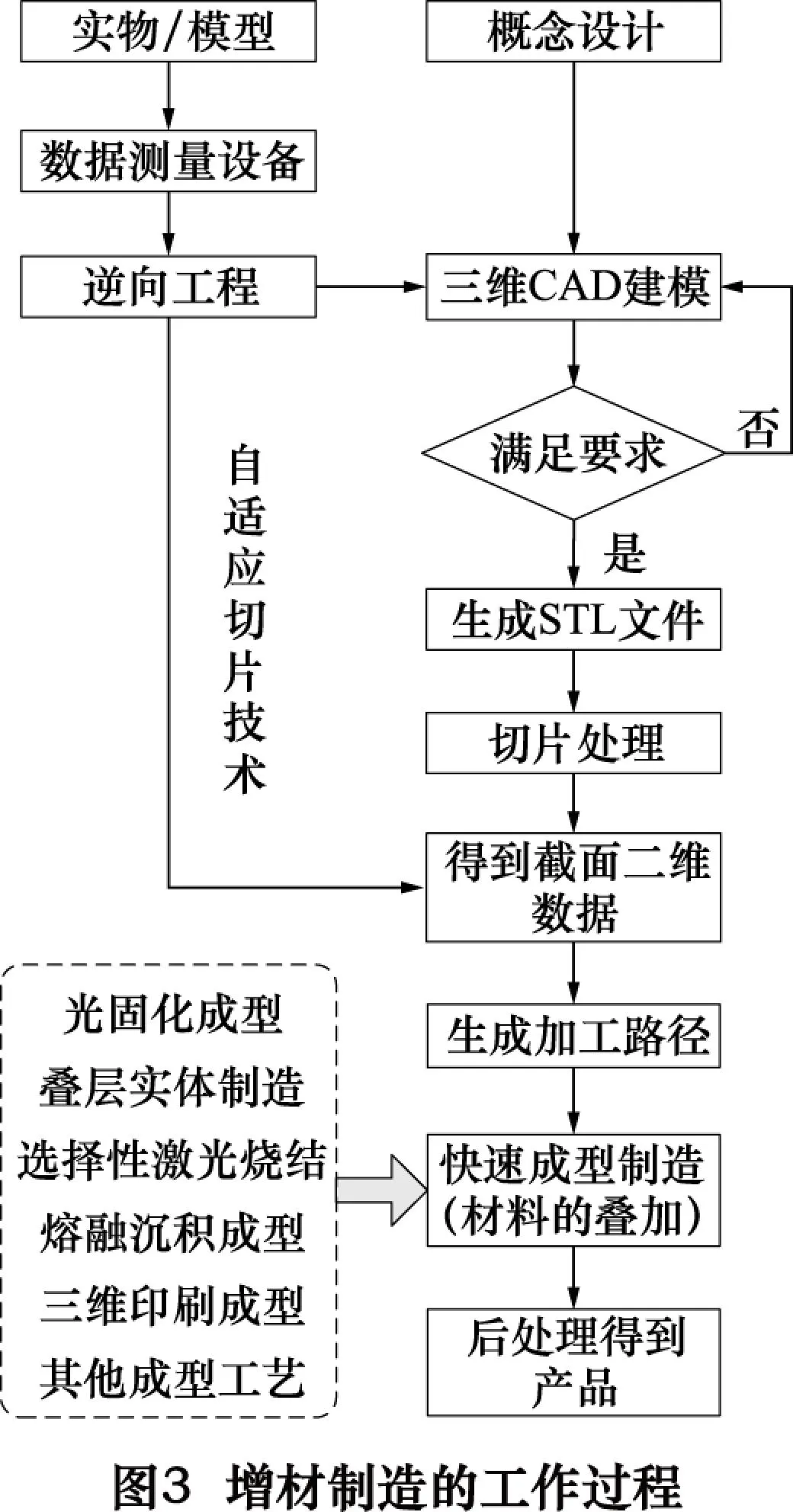

其工作过程如图3所示[15-16]:

(1)设计者根据设计要求构造产品的CAD模型,再应用计算机辅助工程(computer aided engineering,CAE)技术验证CAD设计的效果,并将模型生成STL(stereo lihography)文件(为CAD文档与增材制造系统之间进行数据转化的格式)。

(2)对模型数据进行离散化处理,包括各层切片截面二维数据(实体模型的切片轮廓)的生成和加工路径的生成。

(3)依据切片处理所得的截面轮廓,在计算机的控制下,成型头(激光头或喷头)按加工路径将材料一层层的叠加形成样品或模具,再经后处理(去除支撑/余料、打磨、抛光、表面强化/硬化等)获得功能性产品。

作为先进的数字化制造技术之一,增材制造技术开创了产品开发的新模式,与传统的加工方法相比,具有许多独特的特点[17-18]:①柔性度高,可用于复杂零件以及功能梯度材料的加工。②零件近净成型,机加余量小,材料利用率高。③自由成型制造(freeform fabrication,FF),不需要任何刀具、模具及专用夹具。④以三维CAD模型为唯一的数据来源,具有对产品及结构设计变化的“快速响应”能力。⑤新产品的研发周期短,效率高,竞争力强。⑥制造的产品具有很高的力学性能和化学性能,强度高、塑性高、耐腐蚀性能优异。⑦按需制造,无需库存,降低了新产品的销售风险和成本。

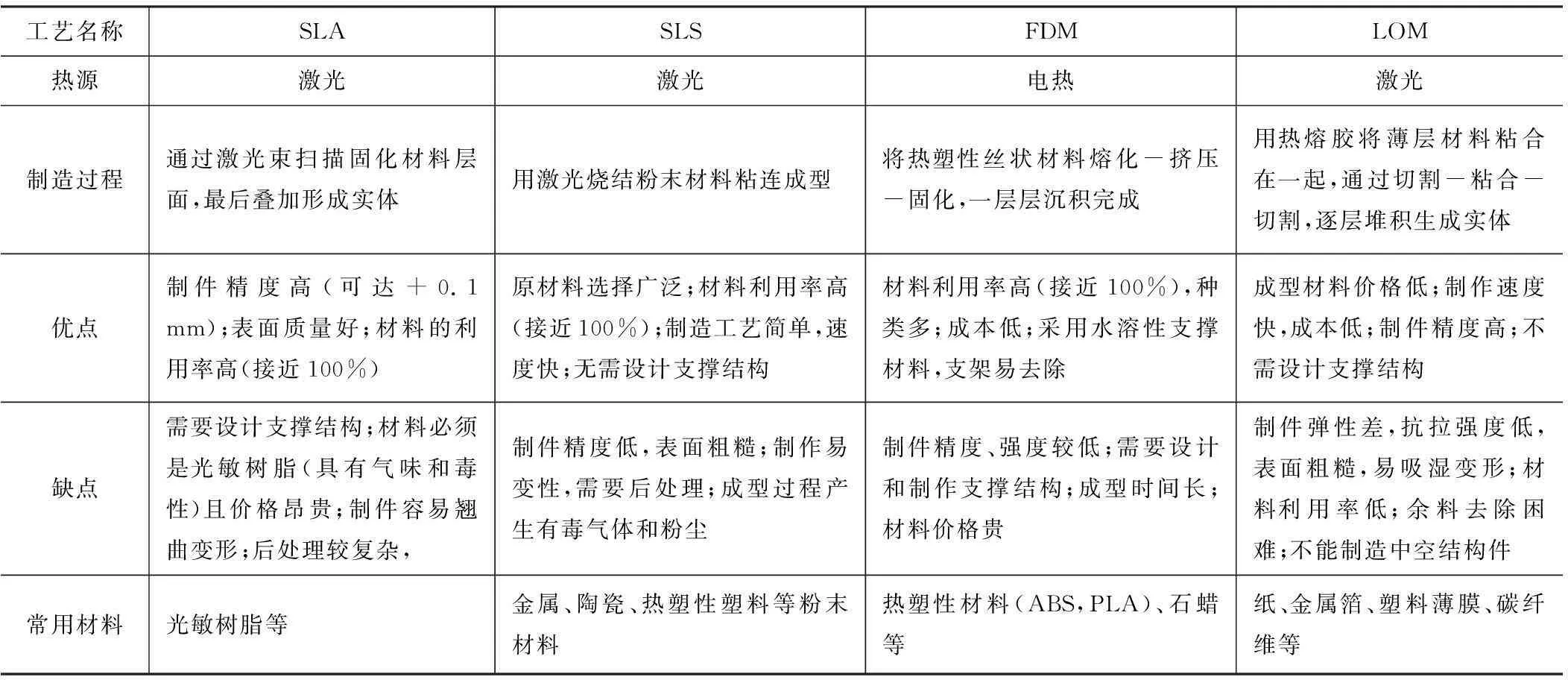

目前,增材制造技术的典型工艺有立体光固化技术(stereo lithography apparatus,SLA),选区激光烧结(selective laser sinter-ing,SLS),熔融沉积制造(fused deposition modeling,FDM)、分层实体制造(laminated object manufacturing,LOM)等,其特性如表1所示。

表1增材制造技术的典型工艺对比

工艺名称SLASLSFDMLOM热源激光激光电热激光制造过程通过激光束扫描固化材料层面,最后叠加形成实体用激光烧结粉末材料粘连成型将热塑性丝状材料熔化-挤压-固化,一层层沉积完成用热熔胶将薄层材料粘合在一起,通过切割-粘合-切割,逐层堆积生成实体优点制件精度高(可达+0.1mm);表面质量好;材料的利用率高(接近100%)原材料选择广泛;材料利用率高(接近100%);制造工艺简单,速度快;无需设计支撑结构材料利用率高(接近100%),种类多;成本低;采用水溶性支撑材料,支架易去除成型材料价格低;制作速度快,成本低;制件精度高;不需设计支撑结构缺点需要设计支撑结构;材料必须是光敏树脂(具有气味和毒性)且价格昂贵;制件容易翘曲变形;后处理较复杂,制件精度低,表面粗糙;制作易变性,需要后处理;成型过程产生有毒气体和粉尘制件精度、强度较低;需要设计和制作支撑结构;成型时间长;材料价格贵制件弹性差,抗拉强度低,表面粗糙,易吸湿变形;材料利用率低;余料去除困难;不能制造中空结构件常用材料光敏树脂等金属、陶瓷、热塑性塑料等粉末材料热塑性材料(ABS,PLA)、石蜡等纸、金属箔、塑料薄膜、碳纤维等

3 国内外增材制造技术发展现状

增材制造技术诞生于20世纪80年代中期。1986查尔斯·胡尔(Charales W.Hull)将立体光刻(srereo lithgraphy,SL)技术申请了专利,并创办了3D Systems公司。1988年,3D Systems公司推出了世界上第一台SLA设备[16],开启了增材制造技术的新纪元。经过近30年的发展,现已开发出几十种不同的成型方法。目前,增材制造已成为制造业的研究热点,国外学者在基本工艺[19]、分层算法[20-24]、钛合金[25-27]、镍基高温合金[28-29]等方面进行了大量研究,使其市场占有率逐年增长。据《Wohlers Report 2015》分析[30],2014年全球增材制造产品及服务的市场收入为41.03亿美元,超过2013年市场规模近10亿美元,年均复合增长率(CAGR)为35.2%,达到了18年来增材制造行业增长的最高峰。

欧美等发达国家非常重视增材制造技术的发展与应用。2006年,美国国防部重点投资了增材制造技术的开发;2009年,美国制定了增材制造技术发展路线图;2010年,欧盟的第六个框架计划开展了大型航空航天组件增材制造的研究,主要集中于钛以及镍和钢的沉积技术;2011年3月英国在诺丁汉大学成立了增材制造技术创新中心;2012年8月,美国组建了“国家增材制造创新研究院”,专门研发增材制造技术;2013年1月欧空局(ESA)启动一项增材制造技术研究计划;2014年11月美国制造技术协会(AMT)和德国机床制造商协会(VDW)联合设立了国际增材制造奖(International Additive Manufacturing Award,IAMA),并于2015年奥兰多的制造业增长(MFG)会议上,将第一个IAMA颁给了HMT公司研发的AMBIT多任务系统[31-33]。此外,法国、日本、澳大利亚等国家也加大了增材制造技术研发经费的投入,制定了一系列的发展路线图,并相继成立了基于企业、科研机构及高等院校合作的研究中心和技术联盟,有力地促进了该技术在各领域的应用。

我国于上世纪90年代初期就展开了增材制造的技术研究与设备研发,建立了清华大学激光快速成型中心、西安交通大学先进制造技术研究所、华中科技大学快速制造中心等科研机构,并在增材制造技术的成型设备、工艺原理、数据处理软件、分层算法、扫描路径以及加工材料等方面取得了显著成果。其中,清华大学研制出了多功能快速造型系统(M-RPMS-II)、基于FDM的熔融挤出成型系统(MEM-250)和基于LOM法的分层实体制造系统(SSM-500)等,并将该技术引人生命科学领域,提出“生物制造工程”学科概念和框架体系,2001年研制出生物材料快速成型机[34-35]。西安交通大学自主研制了三维打印机喷头,开发了光固化成型系统及相应成型材料,并对金属熔敷制造、陶瓷光固化成形、生物组织制造进行了研究,同时用光固化快速成形的方法制作飞机风洞模型,促进了飞机创新设计与开发[36-38]。华中科技大学研制出以纸为成型材料的HRP系列薄材叠层激光快速成形系统(LOM)和以粉末为成型材料的HRPS系列选择性激光烧结快速成形系统(SLS),并于2010年研制出了成型空间为1.2 m×1.2 m快速制造装备,这是世界上此类装备的最大工作面[35,39]。另外,西北工业大学黄卫东团队致力于激光立体成型技术的研究,2001年申请了中国第一批关于激光立体成型的源头创新专利,2012年制造了长度达3 m的C919飞机中央翼缘条,并成功通过了中国商飞公司的测试。北京航空航天大学王华明团队突破了钛合金、超高强度钢等难加工大型复杂整体关键构件激光成形工艺、成套装备和应用等关键技术[40],研制了多种飞机钛合金主承力关键结构件、超高强度钢飞机起落架、C919接头窗框等金属零部件[41]。其主持的“飞机钛合金大型复杂整体构件激光成形技术”项目获得了2012年度国家技术发明一等奖,使我国成为世界上唯一掌握飞机钛合金大型整体主承力结构件激光增材制造技术并实现装机应用的国家[36]。目前,湖南华曙高、武汉滨湖机电、南京紫金立德、陕西恒通、北京殷华、北京隆源公司、西安铂力特等企业已研制了几十种增材制造设备及相应的成型材料,并成功出口美国、俄罗斯等国家,实现了产业化应用。

与此同时,2012年10月,中国3D打印技术(增材制造技术)产业联盟成立,这是世界上首个3D打印技术产业联盟,有利于推动我国增材制造技术的产业化、市场化进程,强化与国际间的交流与合作,以促进制造业的可持续创新发展。同年12月,中国工业与信息化部联合中国工程院制定了我国增材制造技术的技术路线图与中长期发展战略[40]。2013年4月,我国将增材制造产业首次纳入“国家高技术研究发展计划(863计划)”。2014年6月,全球首个增材制造创新中心总部在青岛高新区成立,构建了企业与用户间的交流平台,优化了服务质量及水平,促进了增材制造的技术进步及功能完善。2015年2月,工业和信息化部、发展改革委、财政部联合制定了《国家增材制造产业发展推进计划(2015-2016年)》,将该技术提升到国家发展战略层面,为实现增材制造产业跨越式发展打下了坚实的基础。

现如今,我国的增材制造技术在航空航天、汽车、建筑、生物医疗等领域取得了一定的成果,获得了国际市场的认可。但与发达国家相比,我国的企业规模较小,研发实力较弱;研究机构分散,缺乏标准规范、统一规划;核心器件(激光器、喷头、扫描振镜、精密光学器件等)、部分特种材料和软件等依赖进口;制作精度、速度较低,生产成本较高,难以满足产品制造的需求等。因此,我国应加快增材制造技术研究,不断拓展应用领域,同时提高产品和服务质量,避免国外的绿色壁垒。

4 增材制造技术研究的主要内容

4.1软件技术

软件是增材制造技术发展的基础,主要包括三维建模软件、数据处理软件及控制软件等。三维建模软件主要完成产品的数字化设计和仿真,并输出STL文件。其建模的途径主要有两种[15]:一是按已知的产品数据利用CAD软件直接建模;另一种是对现有的实体模型或实物进行扫描和测量,获得产品的离散数据点云,再重构产品的三维模型。目前主流的三维CAD建模软件有美国PTC公司的Creo,德国Siemens PLM Software公司的Solid Edge、UG,法国Dassault System公司的CATIA等。这些软件均采用了参数化设计技术和特征造型技术,支持尺寸驱动设计修改,给设计者带来了方便与灵活[42],但是比较繁琐。最近Autodesk公司发布了一款新设计软件—Autodesk Within 软件,用户只要输入产品重量、最大承压力、模型密度及表面粗糙度等数据,就可直接完成模型的设计,其制造产品的硬度和柔度等性能更优。数据处理软件负责进行STL文件的接口输入、可视化、编辑、诊断检验及修复、插补、分层切片,完成轮廓数据和填充线的优化,生成扫描路径、支撑及加工参数等[43]。控制软件将数控信息输出到步进电动机,控制喷射频率、扫描速度等参数,从而实现产品的快速制造。

4.2新材料技术

成型材料是增材制造技术发展的核心之一,它实现了产品“点-线-面-体”的快速制作。目前常使用的材料有金属粉末、光敏树脂、热塑性塑料、高分子聚合物、石膏、纸、生物活性高分子等材料,并实现了工程应用。如2013年7月,NASA选用镍铬合金粉末制造了火箭发动机的喷嘴(仅有2个部件组成),并顺利通过点火试验,喷嘴推力达到创纪录的88905N[44];2015年7月8日,北京大学人民医院郭卫教授完成骶骨肿瘤切除手术后,在患者骨缺损部位安放了增材制造的金属骶骨假体,使患者躯干与骨盆重获联系。然而,我国基础性(材料的物理、化学及力学性能等)研究不足,缺乏材料特性数据库;高端成型材料(高性能光敏树脂、金属合金、喷墨粘结剂等)大多依赖进口,缺少规模化材料研发公司且没有相应的标准规范,致使现阶段制造的零件主要用于概念设计、实验测试与模具制造,只有少数功能件实现了产业化。

科学技术日新月异,增材制造单一材料零件的性能已满足不了实际要求,复合材料、功能梯度材料、智能材料、纳米材料等新型材料产品成为了目前研究热点。特别是4D打印技术的出现,实现了智能材料产品的自我组装或调整,彻底颠覆了传统装备制造业的发展理念,开辟了增材制造技术发展的新篇章。

4.3再制造技术

再制造技术给予了废旧产品新生命,延伸了产品使役时间,实现可持续发展,是绿色设计的重要组成部分,也是增材制造技术的发展方向。它以损伤零件为基础,对其失效的部分进行处理,恢复其整体结构和使用功能,并根据需要进行性能提升[45]。与正向制造相比,增材再制造需要清洗缺损零件,给出详细的修复方案,再通过逆向工程[46]构建缺损零件的标准三维模型,最后按规划的路径完成修复,其成型过程更加精确可控。2015年,HMT(hybrid manufacturing technologies)公司开发了一款混合制造系统[47-48]——AMBIT多任务系统。它集成了激光融覆技术和数控加工等技术,通过更换工具头,自动完成熔敷增材制造与研磨减材加工过程,实现了缺损零件的柔性增材再制造,获得了首届国际增材制造奖。

基于增材制造技术的再制造技术主要用于缺损零件的修复,同时还可对停产零件进行再制造,使产品得以运转,降低了能源消耗,实现了利益最大化。

4.4云制造技术

云制造是未来增材制造技术发展的关键。它基于“互网络+制造”模式,通过构建云端服务平台,组织网上制造资源(制造云)为用户提供各类按需制造的服务[49]。

云制造技术集成了语义Web、云计算、物联网、大数据、嵌入式系统等先进信息技术。它将各区域制造资源和能力汇集于云端,实施统一管理、协同并行、动态调度,实现了设备异地实时运行、供应链自动化集成、加工流程在线监控及设备远程诊断与维护等深度融合,为用户提供了产品全生命周期(产品的论证、设计、仿真、优化、制造、销售、使用、管理、维护、拆解、报废、回收等)的个性化服务[49-51]。

建立云制造服务平台,可以突破空间地域对企业生产经营范围和方式的约束,优化企业间的协同和各种社会资源的共享与集成,避免制造资源浪费,实现资源增效与增值[52]。同时提高了设计者的绿色创新设计能力,为增材制造技术的数字化、智能化、网络化、服务化和绿色化提供了有力的支持。

5 发展策略

增材制造技术具有显著的行业竞争优势和广阔的发展前景,正在引领一次新的技术革命。因此,我国应抓住这次契机,统筹规划,突破关键技术,研发核心软件,完善共享平台,促进协调集成,以满足产品研制生产和企业战略发展需要,推动我国工业化和现代化全面发展。

(1)加强顶层设计与政策引导

加强增材制造的顶层设计和统筹协调,制定详细的发展规划。一方面增加财税支持,并在相关政策引导下,借鉴3DSystem和Stratasys公司的经营模式,以融资、并购等方式扩大企业服务业务,增强企业技术和资金实力,提高企业市场竞争力。另一方面,建立和完善人才培养体系及激励机制,为增材制造技术发展储备更多的专业人才。最后还应制定相应法律法规,保护设计者的知识产权,同时加大监管力度,防止危险物品的设计与制造等,使增材制造技术更好地服务于人类。

(2)建立CAX/PLM/PDM集成系统

以数字化样机为核心,将CAD、CAE、CAPP、CAM、PLM、PDM结合在一起,建立统一的数据交换标准和系统,实现产品设计、仿真、制造等过程间的集成。即借助CAD/CAE/CAPP/CAM一体化平台,完成产品的协同设计、仿真、工艺规划、加工、质量检验等过程的自动化运行及系统软件之间的无缝衔接,提高产品质量,缩短研制周期,降低生产成本。同时完善系统集成信息共享库,实现产品全生命周期过程的动态跟踪,为后续产品再制造或新产品开发提供数据支持,从而构建现代集成制造系统(CIMS),促进增材制造技术产业化应用,推动制造业向集成化、网络化、柔性化、智能化、绿色化、服务化方向发展。

(3)制定标准规范体系

标准是一项新技术成熟的主要标志,也是新技术应用规模化的基础[53]。因此,我国应尽快成立增材制造标准化技术研究机构,按照“统筹规划、积极采标、加强协作、双向互动、重点突破、注重实效、动态发展”的指导思想[54],联合企业和高校共同研究制定增材制造专用术语、方法、材料、工艺控制、试验方法、数据处理、产品性能评价与认证等行业及国家标准规范,并在实际应用中对原有标准规范内容进行补充和修正,提高标准规范的通用性和广泛适应性,促进该技术的推广应用。同时积极参与ISO/TC261的相关活动,避免国外标准垄断,推进中国装备“走出去”步伐,

(4)推进试点示范工程

依托我国在高性能复杂大型金属承力部件增材制造等技术上的优势,扶植实力较强的重点研发中心,进一步完善基础理论框架,进而攻克关键技术,突破国外技术壁垒,全面实现核心技术装备国产化。同时搭建公共服务和展示平台,将新技术成果进行示范推广,促进企业与客户间的交流,开创增材制造行业发展新模式。

通过试点示范工程,逐步强化产品绿色设计理念,提高增材制造技术水平,完善增材制造标准体系,促进企业快速发展。

(5)加强国际间的合作与交流

国外现有众多成熟的设备制造商,拥有雄厚的科研实力和产业化基础,具有较为完整的材料性能与工艺参数数据库。结合国内增材制造技术的研究现状,加强国际交流和合作,一方面吸引国外专家与国内研究机构共同进行研发,带动国内增材制造整体实力和竞争力;另一方面,吸收国外先进的技术成果,通过引进消化吸收再创新的生产开发模式,提高研发的起点,加快研发的进度,进一步推进国产增材制造设备商业化[55]。

6 结语

借助绿色设计理念,增材制造实现了零件无模具的绿色化制造,为制造业开创了一种新型的生产方式。同时将增材制造技术贯穿于产品全生命周期,促进了产品设计仿真制造过程的集成和协同,简化了制造流程,优化了成型质量,强化了企业技术创新,提高了企业柔性生产能力和市场竞争能力,已成为了各领域发展的焦点。

目前,我国的增材制造技术进人了一个崭新的发展阶段,初步形成了成型设备、材料、软件和服务的全产业链模式,为功能零件和宏微结构一体化制造发展提供了新机遇。未来在绿色设计理念驱动下,使增材制造与云计算、物联网、大数据、人工智能等技术充分融合,突破软件和材料科学壁垒,实现产品的云制造和再制造,为我国制造产业转型升级奠定坚实的基础。

[1]黄志斌,茆诗珍.自然辨证法概论[M].合肥:合肥工业大学出版社,2015.

[2]高洋.基于TRIZ的产品绿色创新设计方法研究[D].合肥:合肥工业大学,2012.

[3]郭伟祥.绿色产品概念设计过程与方法研究[D].合肥:合肥工业大学,2005.

[4]许喜华.绿色设计—工业设计发展的必然选择[J]. 浙江大学学报:人文社会科学版,1999,29(5):132-136.

[5]张良.绿色设计中材料选择关键技术和方法研究[D].合肥:合肥工业大学,2005.

[6]安小凡.基于TRIZ的机械产品创新设计方法研究[D].天津:天津大学,2007.

[7]李彦,王杰,李翔龙,等.创造性思维及计算机辅助产品创新设计研究[J].计算机集成制造系统-CIMS,2003,9(12):1092-1096.

[8]李涤尘,贺健康,田小永,等.增材制造:实现宏微结构一体化制造[J].机械工程学报,2013,49(6):129-135.

[9]殷媛媛.增材制造:3D世界自由成形[N].文汇报,2013-03-07(12).

[10]刘检华,孙连胜,张旭,等.三维数字化设计制造技术内涵及关键问题[J].计算机集成制造系统,2014,20(3):494-504.

[11]颜永年,张伟,卢清萍.基于离散 /堆积成型概念的 RPM 原理与发展[J].中国机械工程, 1994,5(4):64-66.

[12]李涤尘,田小永,王永信,等.增材制造技术的发展[J].电加工与模具, 2012,(S1):20-22.

[13]Vayre B,Vignat F,Villeneuve F.Designing for additive manufacturing[J].Procedia CIRP,2012,3:632-637.

[14]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[15]李春祥,彭淑慧,谢鹏寿,等.快速成型技术原理及应用[J].甘肃工业大学学报,2000,26(3):89-92.

[16]莫建华,等.液态树脂光固化增材制造技术[M].武汉:华中科技大学出版社,2015.

[17]刘业胜,韩品连,胡寿丰,等.金属材料激光增材制造技术及在航空发动机上的应用[J].航空制造技术,2014 (10):62-67.

[18]牛建强.同轴送粉光纤激光增材制造激光与粉末相互作用机理研究[D].北京:北京工业大学,2014.

[19]Hao L,Dadbakhsh S.Materials and process aspects of selective laser melting of metals and metal matrix composites:a review[J].Chinese Journal of Lasers,2009,36(12):3192-3203.

[20]Dolenc A,M.el.Slicing procedures for layered manufacturing Techniques[J].Computer -Aided Design,1994,26(2):119-126.

[21]Kulkarni P,Dutta D.An accurate slicing procedure for layered manufacturing [J].Computer-Aided Design,1996,28(9):683-697.

[22]Choi S H,Kwok K T.A tolerant slicing algorithm for layered manufacturing[J].Rapid Prototyping Journal,2002,8(3):161-179.

[23]Zhou M,Xi J, Yan J.Adaptive direct slicing with non-uniform cusp heights for rapid prototyping[J].The International Journal of Advanced Manufacturing Technology,2004,23(1):20-27.

[24]Sun S,Chiang H,Lee M.Adaptive direct slicing of a commercial CAD model for use in rapid prototyping[J].The International Journal of Advanced Manufacturing Technology,2007,34(7):689-701.

[25]Kadiri H E,Wang I,Horstemeyer M F,et al.Phase transformations in low-alloy steel laser deposits[J].Materials Science and Engineering:A,2008,494(1-2):10-20.

[26]Clark D,Whittaker M,Bache M R.Microstructural characterization of a prototype titanium alloy structure processed via direct laser deposition (DLD) [J].Metallurgical and Materials Transactions: B,2012,43(2):388-396.

[27]Wang F D,Williams S,Colegrove P,et al. Microstructure and mechanical properties of wire and arc additive manufactured Ti-6A1-4V[J].Metallurgical and Materials Transactions:A,2013,44(2):968-977.

[28]Hussein N I S,Segal J,McCartney D G,et al.Microstructure formation in waspaloy multilayer builds following direct metal deposition with laser and wire[J].Materials Science and Engineering:A, 2008, 497(1-2):260-269.

[29]Dinda G P,Dasgupta A K,Mazumder J.Laser aided direct metal deposition of inconel 625 superalloy:microstructural evolution and thermal stability[J].Materials Science and Engineering:A,2009,509(1-2):98-104.

[30]Wohlers Associates.3D Printing and additive manufacturing industry report[EB/OL].[2015-6-1].http://www.wohlersassociates.com/press59.html.

[31]王华明.高性能金属构件增材制造技术开启国防制造新篇章[J].国防制造技术,2013(3):5-7.

[32]黄秋实,李良琦,高彬彬.国外金属零部件增材制造技术发展概述[J].国防制造技术,2013(5):26-29.

[33]陈济轮,杨洁,于海静.国外高能束增材制造技术应用现状与最新发展[J].航天制造技术,2014(4):1-4,10.

[34]夏卿坤.快速成型技术[J].长沙大学学报,2005,19(5):94-98.

[35]杨正莲.3D打印的中国进程[J].中国新闻周刊,2012(45):28-31.

[36]皮宗平,汪长柳.3D打印—中国新兴产业发展的强大动力[J].群众,2013(3):34-35.

[37]王文涛,刘燕华.3D打印制造技术发展趋势及对我国结构转型的影响[J].科技管理研究, 2014(6):22-25,30.

[38]李涤尘,曾俊华,周志华,等.光固化快速成形飞机风洞模型制造方法[J].航空制造技术,2008(8):26-29.

[39]胡庆夕,周克平,吴悉亮,等.快速制造技术的发展与应用[J].机电一体化,2003(5): 6-11.

[40]刘铭,张坤,樊振中.3D 打印技术在航空制造领域的应用进展[J].装备制造技术,2013 (12):232-235.

[41]李怀学,巩水利,孙帆,等.金属零件激光增材制造技术的发展及应用[J].航天制造技术,2012 (20):26-31.

[42]荣烈润.制造技术的新突破—快速成型技术[J].机电一体化,2004(3):6-10.

[43]张永忠,石力开,章萍芝,等.基于金属粉末的激光快速成型技术新进展[J].稀有金属材料与工程,2000,29(6):361-365.

[44]祁萌,李晓红,胡晓睿,等.增材制造技术在国外国防领域的发展现状与趋势[J].国防制造技术, 2013(5):12-16.

[45]朱胜.柔性增材再制造技术[J].机械工程学报,2013,49(23):1-5.

[46]王永兵,祁文军,孙文磊,等.反求工程与快速成型一体化应用研究[J].热加工工艺,2008,37(3):107-109.

[47]Lan Ren.Integrated process planning for a hybrid manufacturing system[D].Missouri University of Science and Technology,2008.

[48]Lan Ren,Todd Sparks,Jianzhong Ruan,et al.Integrated process planning for a multiaxis hybrid manufacturing system[J].Journal of Manufacturing Science and Engineering,2010,132(2).

[49]李伯虎,张霖,王时龙,等.云制造一面向服务的网络化制造新模式[J].计算机集成制造系统,2010,16(1):1-7,16.

[50]李伯虎,张霖,柴旭东.云制造概论[J].中兴通讯技术,2010,16(4):5-8.

[51]王时龙,郭亮,康玲,等.云制造应用模式探讨及方案分析[J].计算机集成制造系统,2012,18(7):1637-1643.

[52]徐云,肖田元,梁策.网络化制造平台集成及制造网格研究[J].计算机集成制造系统,2006,12(11):1838-1847.

[53]景绿路,褚晓文.国外增材制造技术标准进展[N].中国航空报,2015-2-28(S03).

[54]彭艳萍,王东大.大力推进军工制造业数字化标准体系建设[J].装备环境工程,2006,3(2):87-90.

[55]罗群.军事电子先进制造技术发展战略分析[J].现代雷达,2007,29(8):7-11.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on additive manufacturing technology based on green design concept

JIANG Kang, GUO Lei, ZHANG Teng, LING Feiyang

(School of Transportation Engineering, Hefei University of Technology, Hefei 230601, CHN)

Based on ecological crisis human beings are confronted in recent years, integrating characteristics of product green design, this paper elaborates on modern product development model, generalizes and summarizes the connotation, development status and research content of the AM technology, and puts forward development strategies, which also offers an effective for Chinese enterprises to widely use the greenization of the AM technology.

additive manufacturing; customization production; green design; development

TH16

A

姜康,男,1974年生,博士,副院长,主要从事数字化设计与制造、人工智能等领域的研究。

2015-10-13)

160410

*国防基础科研重大项目资助(A1120131044);国防技术基础项目资助(JSZL2014210B001,JSBZ2014210A005,JSBZ2014210B007)