科研与批产混合制造过程的精益改善

宗克诚 徐文杰

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

科研与批产混合制造过程的精益改善

宗克诚徐文杰

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

主要应用定定排产等技术对批产与科研产品进行生产计划的优化,保障两种产品任务的顺利完成。批产产品的换产时间缩减了50%,有利于多品种、小批量生产。同时,改善后大大减少了在制品堆积,批产产品的生产过程周期缩短了48%以上。

精益生产;快速换产;定定排产;原单位

(No.38ResearchInstituteofCETC,Hefei230088,CHN)

目前,精益生产技术已在许多行业得到了广泛应用,如汽车、消费电子、服务业等行业。而在军工电子行业,制造模式依然相对比较落后。随着市场化改制的推进,军工电子行业面临的竞争环境日益激烈,必须进行管理变革,提升自身竞争力。精益生产是世界范围内比较成功适合制造业的生产组织管理方法[1]。精益生产能够帮助企业减少浪费,降低成本,缩短过程周期,降低在制品,提升资金周转率和创造更多利润[2-5]。

电子装备研究所的生产特点是产品种类多样化,批产和科研混合。科研产品批量小、生产过程的不确定性因素多。科研和批产共同竞争生产资源。批产产品的技术状态相对稳定、生产批量较大、生产过程工艺参数明确,生产所需资源清晰,质量相对稳定。科研产品的技术状态相对不稳定,通常为首次生产的试制样件,生产批量小,大多数为单件生产。且生产过程中不可预测的问题多,生产进度难以精确控制。批产产品生产任务的完成不但关系到经营目标的实现,更是关系到国防力量的有效保障。因此批产产品生产任务是研究所必须完成的任务。科研产品关系到新技术的发展,具有战略上的重要性,特别是面对当今复杂多变的国际形势,新技术的研发能够有效提升我国国防力量。但是科研产品的研发和制造具有较多不确定性,生产任务的到达无规律。正是由于科研产品任务的随机冲击,经常需要组织突击而对批产产品进行停线,拉长了批产产品生产周期,增加了在制品。尽管如此,各项目延期情况依然严重,因此在有限资源约束下,如何保障两类产品任务更高效完成显得尤为重要。

1 生产现状及问题分析

1.1生产现状

以研究所某厂生产为例,批产产品有4种,分别是P1、P2、P3和P4。产品加工涉及的大工序有4道,分别是表贴、电装、检验和调试。表贴即表面贴装(surfacemounttechnology,SMT),使用表贴机将微小高密度电子元器件贴装在印制板上[6]。电装是人工操作,将表贴机无法贴装以及其他一些需要人工焊接的器件进行人工装联。检验采用人工检验,主要对电装质量进行判断。调试是用仪表检测产品的性能参数,并进行适当调整使其符合要求。

以产品P1为例,经过现场写实,绘制制造过程物与信息流动图如图1所示。从表贴工序开始到交付给客户,整个过程周期不稳定,通常大于27天。传统的对批产产品采取大批量加工模式,导致关键资源的竞争加剧,科研产品的可利用资源更加有限。大批量加工在每道工序都采用批量生产方式,完成一定批量转下一工序加工。这种方式导致生产过程存在分歧合流,产品在加工过程的各个环节都可能出现停滞和堆积[7],由此导致生产周期长,计划难以管控,投入的产品不知道什么时候产出[8]。

表贴工序两周加工一次,一次生产两周所需量,因此表贴完成后的在制品多。电装和检验后也都存在在制品,由于没有转运规则,在制品停留时间通常大于1天。其他批产产品P2、P3和P4的生产过程与P1类似。

1.2问题分析

根据精益化思想,结合绘制的物与信息流动图进行分析,归纳出目前制造过程存在的以下几种主要问题:

(1)过程周期时间长,且不稳定。整个过程周期27d以上,加工时间5d以上,过程中的等待时间长。这是因为产品在设备表贴、检验、电装和调试等环节随处停滞堆积。而且表贴设备是共用设备,在这种情况下会出现分歧合流情况,导致了物料堆积,生产周期无法确定等情况。投入的产品不知道什么时候生产出来。

(2)表贴批量大。批量大的后果一是在制品增加,二是每次表贴占用设备时间长。以P1为例,一次加工需要2d时间,一周剩余时间能够加工的其他品种就有限,导致其他项目延期。

(3)表贴换产时间长。根据表贴器件的多少换产时间有差异。经过对一个月生产的产品进行换产时间统计,平均换产时间为50min。换产时间长,导致作业人员更倾向于选择大批量生产,减少换产次数,由此导致在制品增加、生产周期延长等一系列问题。

(4)检验不及时。电装完成的零件需要在检验处停留,检验完成的零件也不能及时送到调试工序,造成了过程周期时间的延长。

2 生产过程改善

根据整个制造过程存在的问题,从均衡化小批量生产的角度进行精益化改善。均衡化小批量生产是消除过程积压和价值流停滞的有效工具[2]。达到批产产品均衡产出,小批量转运,缩短过程周期的目的;科研产品则能及时排产,保障进度。具体改善方案如下:

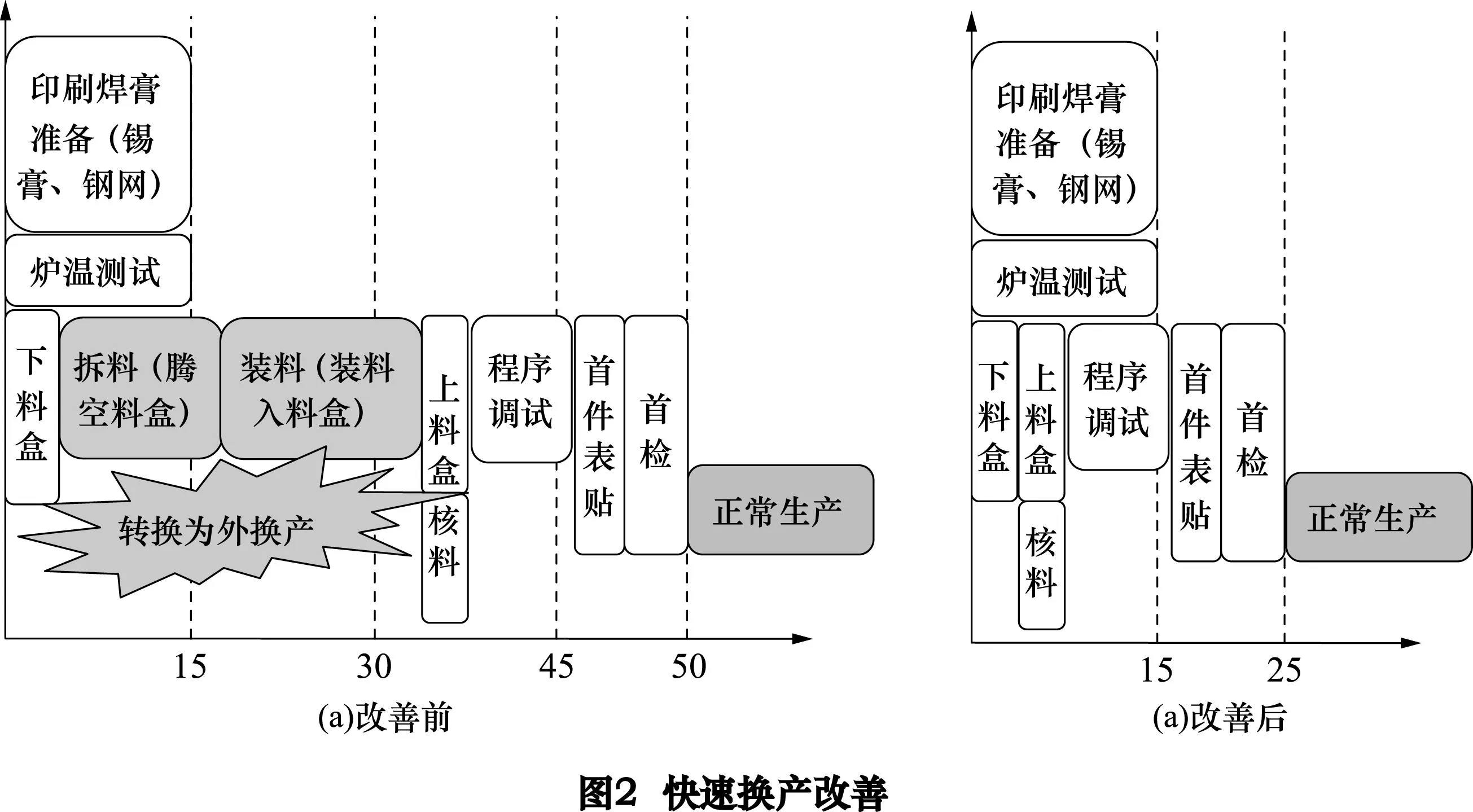

(1)快速换产。换产作业分为内换产和外换产。内换产是只有当机器停下来才能进行的操作,外换产是可以在机器运行情况下进行的操作[9]。为实现快速换产,要尽可能地变内换产为外换产。

经过写实调研,目前换产时间为50min,其中影响换产时间的主要原因是拆料和装料。换产时需要将前一种产品用的料盒卸下来,拆掉上面的料后再装上下一种产品的物料。在料盒上装料需要一定技能,耗时较多,拆料和装料的时间为25min。拆料是将上一个产品的表贴用料从料盒中拆除,腾出料盒以供下一个产品生产使用。装料是将下一个产品的表贴用料安装在空的料盒上以进行表贴。拆料和装料可以转换为外换产,通过增加多余的料盒提前装好下一个需要生产产品的物料。改善后,换产时间为25min左右,缩短了50%。后期,还可以通过作业改善对内换产进行优化,缩短内换产时间。

(2)定定排产。定定排产是定时不定量和定量不定时排产的结合。针对批量大的批产产品,采用定时不定量排产,每周安排固定时间生产,生产数量根据上周消耗量进行后补充生产,杜绝过多生产造成的在制品堆积。针对批量小、生产参数不稳定的科研产品,采用定量不定时排产,每周安排剩余时间进行生产,生产数量为该科研产品需要量,保障型号研制顺利进行。

表1每周排产参数

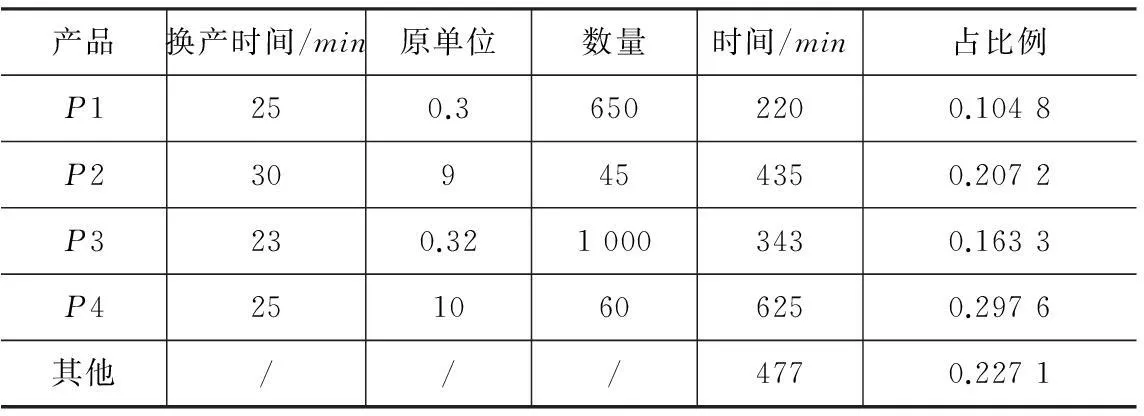

产品换产时间/min原单位数量时间/min占比例P1250.36502200.1048P2309454350.2072P3230.3210003430.1633P42510606250.2976其他///4770.2271

定定排产需要知道批产产品每个加工的原单位时间。原单位是精益生产中的概念,是指针对某项作业为目的,以定量值掌握的基本单位[1]。在表贴工序指的是每表贴一件产品所需要的时间。加工时间=换产时间+原单位×数量。目前四种批产产品按照每周表贴一次组织生产,计算所需要的加工时间,如表1所示。科研产品由于基本都是第一次生产,不知道原单位时间,但是生产一次后,需要记录原单位时间,为下一次生产提供数据。

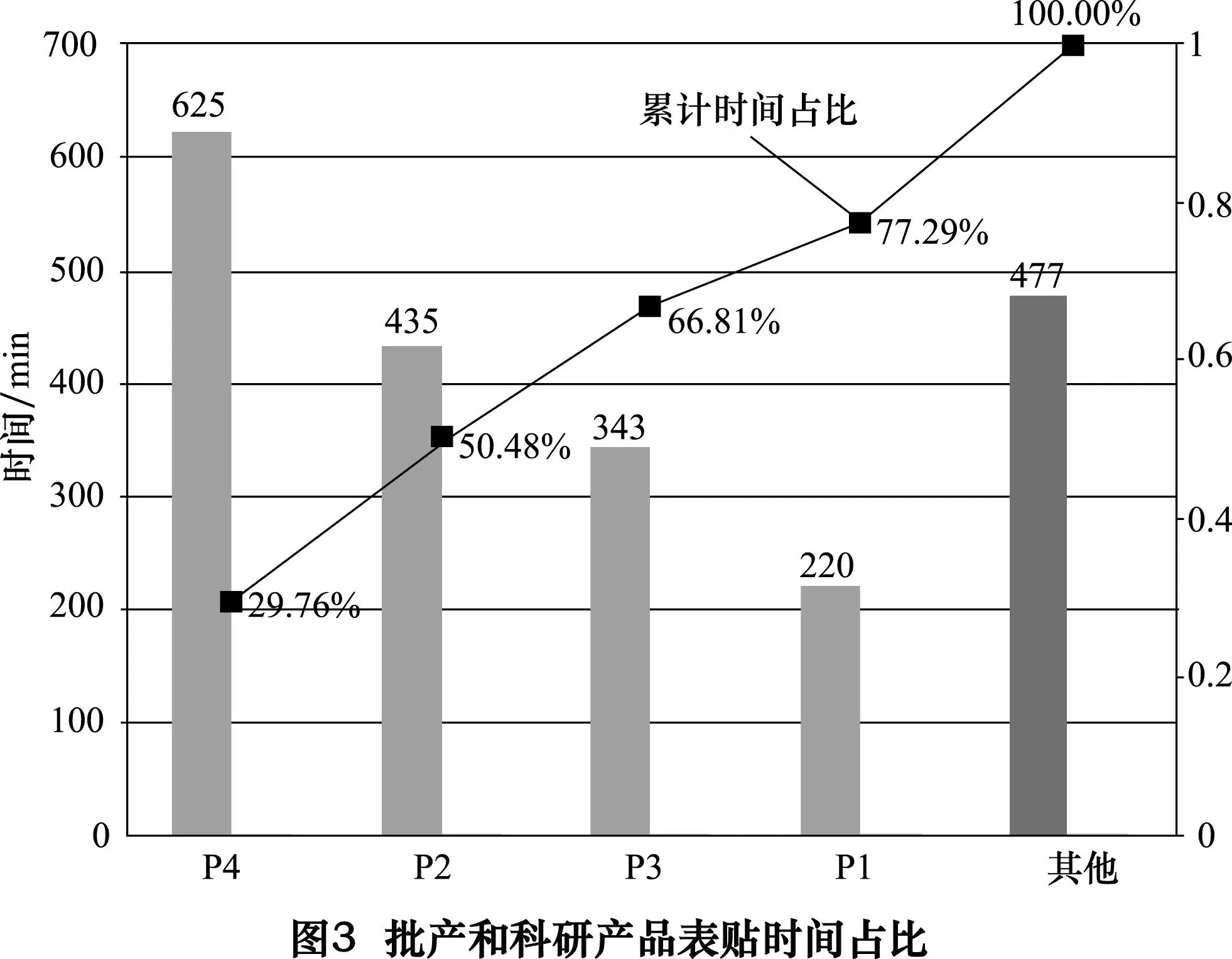

每日可用工作时间为420min,批产产品累计占用可用工作时间为77.29%,剩余22.71%的表贴机时间用于科研产品的生产。每周批产产品P1、P2、P3和P4定时生产,剩余时间根据科研产品需求组织生产。各产品表贴每周排产时间及占此见图3。

(3)每周生产计划制定。依据定定排产制定每周生产计划,批产产品定时生产,剩余时间安排为自由席,应对不确定的科研产品。由于科研产品生产批量通常为单件,加工时间比较短,主要是换产时间。按照改善后的换产时间25min,加工一个零件需要5min,且每个科研产品只加工一件来测算,自由席时间可以加工的科研产品种类为477min/30(min/个)=16个。完全满足当前的生产要求。由此制定每周各产品排产时间如图4所示。

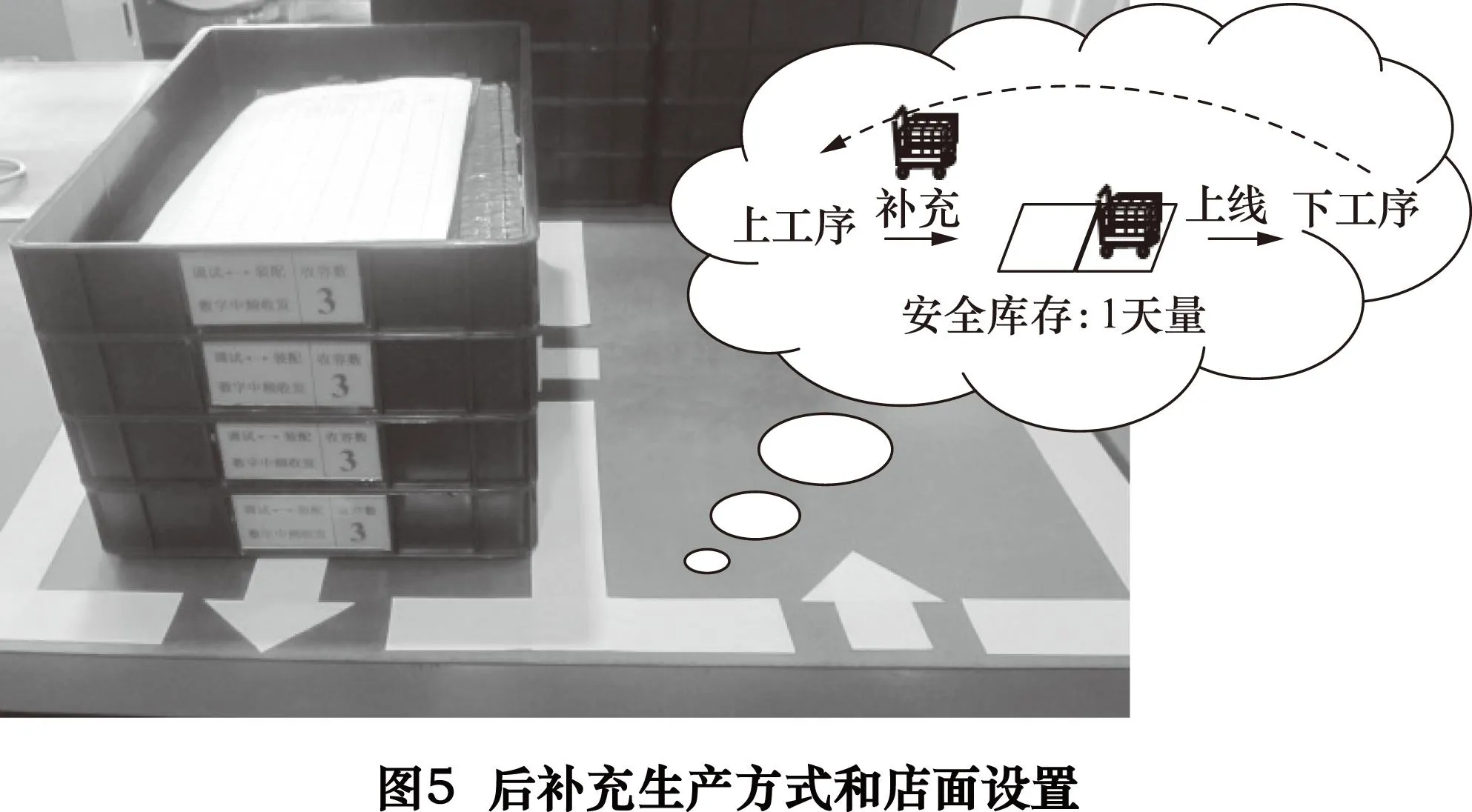

(4)后补充生产和定时转运。表贴根据后补充方式确定每周生产数量。其余工序采用后补充生产方式确定每日工作量。然后,规范转运容器,实施每天定时转运。转运容器的收容数量、产品标识、工序名都要有可视化标签。下工序每天将用完空箱返还给上工序,并从上工序领取第二天需求量。返还空箱的数量又传递给上工序第二天的生产量。达到物流和信息流的同步传递,而且比传统看板容易操作[10],如图5所示。在表贴和电装工序之间,电装与检验工序之间设置店面,上工序读取空箱数量组织生产,生产完成后将成品放入店面,店面按照先进先出进行存储,并设置一天的安全库存。

3 改善效果评价

改善后,表贴换产时间缩短了50%,以前两周换产一次可以改善为一周换产一次,这样有利于均衡化小批量生产的实现。每周按照定定排产计划组织生产。从周一开始优先生产批产产品,按照后补充方式确定生产数量,不多生产。各个批产产品定时不定量生产,确保批产产品任务顺利完成。利用每周自由席组织生产科研产品,由于科研产品需要耗费的时间估计不准确,所以按照定量不定时的方式完成科研生产任务。

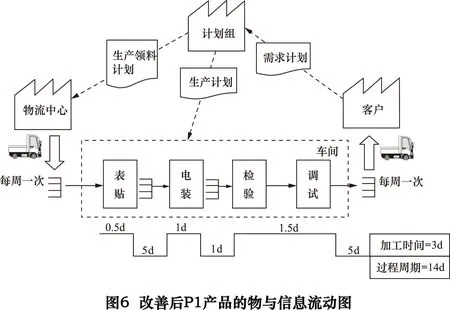

通过精益改善,以批产产品P1为例,其过程周期时间从以前的27d减少为14d,如图6所示。工序之间的在制品也得到控制,表贴后的在制品由之前的10天量降低为5天量,在制品减少50%。同时规范工序间的转运,采用空箱拉动,实现物与信息流的传递,不多生产。

4 结语

本文引入精益生产的均衡化小批量生产理念,对电子装备研究所批产与科研混合的制造过程进行改善。通过快速换产、定定排产、后补充生产和定时转运等技术的应用,缓解了批产和科研产品对关键资源需求的压力,同时保障了批产产品按时交付和科研产品及时生产。通过精益化改善,换产时间缩减了50%,生产过程周期缩短了48%以上,表贴后在制品库存减少50%。传统大批量生产模式不仅对于制造过程带来压力,同样也不利于采购和质量管理。分阶段大批量加工模式对于零部件的需求波动性大,给供应商组织生产带来困难。此外,这种模式下,产品到达调试环节的周期较长而且是批量到达,出现质量问题不能够及时发现,一旦发现就会出现大量不良品。均衡化小批量生产能够避免以上问题的产生,同时能够消除制造过程存在的在制品堆积和价值流停滞。均衡化在企业的应用一是体现了产品生产数量上的均衡,通过定定排产,批量产品生产的每周均衡化。二是生产过程中设备负荷、工时的均衡,批产产品和科研产品对于资源的使用达到均衡状态,互不影响。要实现均衡生产,需要其他技术的支撑,如快速换产、定定排产、后补充生产和定时转运等技术。当然,除了一套完整的技术,更为重要的是,精益生产提供了一套改善思路,在不过多依赖场地、人员和设备等硬件的投入下,使生产效率提高,产品质量提升,生产成本降低。通过缩短过程周期时间,提升资金周转率,改善企业运行效率,为企业管理提供新的思路。

[1]蔺宇,刘静林,王占状. 基于JIT的某饲料厂排产方法研究[J]. 工业工程与管理, 2012,17(6): 107-110.

[2]李创.多品种小批量环境下基于均衡生产的控制方法研究与应用[D].重庆:重庆大学,2011.

[3]门田安弘.新丰田生产方式[M]. 保定:河北大学出版社,2008:50-100.

[4]蔺宇,郭洁. 基于JIT的流水线生产效率提升方法研究[J].工业工程与管理,2012,17(3): 124-128.

[5]徐文杰,綦法群,冯德贵.基于整流化的生产线精益改善方法研究[J]. 制造技术与机床, 2015(2): 131-135.

[6]靳志宏,刘颖,陈贞,等.多品种小批量环境下的印刷电路板组装切换次数优化[J].计算机集成制造系统,2010,19(9):1928-1933.

[7]董鹏,张乐,吴仲礼,等.精益生产在生产线改善中的应用研究[J]. 成组技术与生产现代化,2013,30(3):1-8.

[8]侯东亮, 何桂浩. 电子产品生产线物流工位器具的改善与设计[J].工业工程与管理, 2013,18(6): 30-34.

[9]肖燕,贾秋红,周康渠,等. 某发动机总装线看板生产系统建模与仿真[J].计算机集成制造系统,2012,18(10):2177-2182.

[10]蒋美仙, 金寿松, 冯定忠,等.我国机械制造企业的单件流应用研究[J].工业工程与管理,2006,11(5):107-111.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Hybrid manufacturing process improvement based on lean production ofresearchproductionandvolumeproduction

ZONG Kecheng, XU Wenjie

Patternproductionschedulingisusedtoarrangetheproductionofvolumeproductsandresearchproductstoensurethesmoothaccomplishmentoftheproductionplan.Timeaboutexchangeofdieisreduced50%fromoriginalsituation,whichisbenefitofsmallvolumeproduction.Atthesametime,workinprocessisreducedandthecycletimeofproductionisshortenedby48%.

leanproduction;SMED;patternproductionscheduling;primaryunits

TH16

A

(编辑谭弘颖)(2015-09-15)

160331