CFRP薄壁圆筒零件的精密加工与测量技术*

刘 阳 陈 军 蒋晓麟 钱志强

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

CFRP薄壁圆筒零件的精密加工与测量技术*

刘阳陈军蒋晓麟钱志强

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

介绍了用于精密加工、测量CFRP薄壁圆筒工件的技术。通过合理的工艺规划、夹具设计,克服了工件的加工难点,实现了工件的精密测量。根据实际加工情况改进了工艺流程与夹具设计,进一步提高了工件加工质量,基本满足设计要求。

碳纤维复合材料;薄壁圆筒工件;精密加工

碳纤维复合材料(carbonfiberreinforcedplastic,CFRP)由于具有高的比强度、比模量、比刚度以及热膨胀系数小、抗疲劳性能好、耐腐蚀等优点,被广泛应用于航空航天、国防、工业、体育等领域[1]。然而由于其塑性好、各向异性,加工中易脱丝、分层等特点,碳纤维复合材料的可加工性并不理想。碳纤维复合材料的机械加工技术一直是制约其产业发展的一个重要因素[2]。

碳纤维复合材料薄壁圆筒工件的加工较少见诸于报道。由于薄壁工件固有的加工难点,再加上碳纤维复合材料的特点,使得这类工件很难获得较高的加工精度。为实现此类工件的精密加工,有必要研究一套具有针对性的加工与测量方法。

1 工件特点与加工难点分析

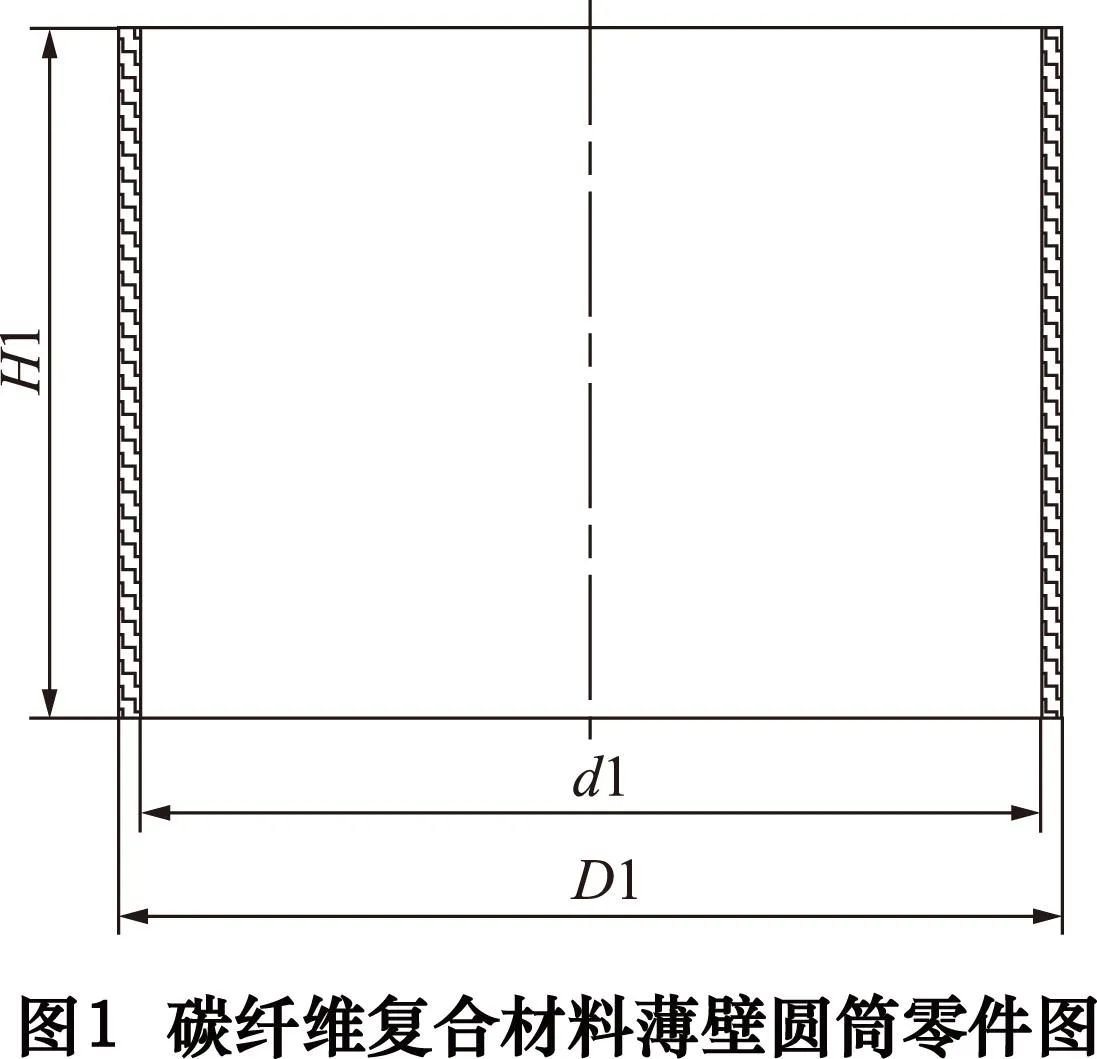

需要加工的较大的一种碳纤维复合材料薄壁圆筒工件如图1所示。

该工件外径与壁厚之比D/δ≈45,属典型薄壁圆筒工件。而该工件的尺寸、形位公差要求却很高。3个主要尺寸,内孔、外圆圆柱度、外圆相对内孔的同轴度均有较高要求。此外,两端面的平面度、对内孔垂直度也有要求。加工该工件所用的毛坯为沿圆周缠绕而成的碳纤维筒,各方向均留有少量余量。

薄壁圆筒工件的主要加工难点在于工件壁薄、刚性差,易产生装夹和加工变形,进而造成尺寸和形位精度超差。而该工件的材料,即碳纤维复合材料,更是加重了这一难题。此外,由于毛坯为沿圆周方向缠绕而成,在选择加工方法时还需考虑如何避免脱丝和分层。

2 工艺流程及夹具设计

根据上述加工难点,在加工CFRP薄壁圆筒工件中采用磨削为主要加工手段。磨削加工切削力很小,“机床—刀具—工件”工艺系统几乎不会变形,保证了工件的加工精度[3]。同时由于切削力很小,装夹力也就可以控制得比较小,进而减小了工件的装夹变形。这些都有利于提高该工件的加工精度。此外,磨削加工较小的切削深度和切削力还有利于避免产生脱丝和分层。

该工件较为关键的要求为内孔及外圆的尺寸、形位公差,因此,内孔及外圆的磨削加工应放在最后进行。考虑内孔、外圆配磨夹具的难易程度,并兼顾“基面先行”原则,应先加工内孔,再以内孔为基准加工外圆。

在内孔及外圆的磨削加工中,将在两端面施加夹紧力。若两端面及与之接触的夹具平面度不佳,出现了局部、高点接触的情况,则将形成局部应力,增大装夹变形。因此在磨削内孔外圆之前,应先平磨两端面,获得较好的平面度、平行度。

基于以上分析,再综合毛坯状态,最终形成了CFRP薄壁圆筒工件的加工工艺流程:

(1)粗磨外圆。

(2)以外圆为基准平磨两端面。

(3)以端面为基准粗、精磨内孔。

(4)以内孔为基准精磨外圆。

其中,在磨削内孔时需要使用胎具作为夹具,如图2所示;在磨削外圆时需要使用心轴作为夹具,如图3所示。

按照工艺流程的设计,磨削内孔时应以端面为基准,故胎具孔与工件外圆配作时采用的是大间隙(0.05~0.1mm)配合以避免过定位和装卸困难。

磨削外圆时,为保证工件外圆与内孔的同轴度,工件内孔与胎具外圆间采用了小间隙,以保证定位精度。由于工件内孔已经过精磨,具有较高的圆柱度和粗糙度,产生过定位和装夹变形的可能性相对较小,但仍需严格控制工装的夹紧力。

3 测量技术及加工效果

加工好的工件在测量中同样需要夹紧,因此同样存在装夹变形的问题。而且因为测量同轴度需要在一次装夹中将内孔、外圆都测一遍,所以无法使用加工中所采用的胎具、心轴来装夹。因此,工件测量中的装夹问题甚至比加工中的更棘手。

经过反复讨论,最终在测量中采用了粘接固定的方式,如图4所示。工件通过双面胶被粘接在一块具有良好平面度的钢板上,再用台虎钳直接夹持钢板。粘接固定看似简陋,实则较好地解决了装夹与变形、测量之间的矛盾。通过反复装夹、测量同一工件,发现粘接固定使得测量结果具有较好的重复性精度,间接证明粘接固定是可靠、有效的。

通过上一节所述工艺流程加工出的小、大筒,测量结果如表1、表2所示。

表1 小筒首次加工测量结果 mm

从表中可以看出,小筒的加工精度较高,满足设计要求。但大筒的加工精度则不容乐观。大部分大筒的所有测量项目都远高于小筒的对应指标,难以满足设计、使用要求。因此,有必要进一步优化工艺流程、夹具设计。

表2 大筒首次加工测量结果 mm

4 工艺与夹具改进及其效果

在前文所述的工艺流程中,第一序为粗磨外圆,为精磨两端面提供基准。但粗磨外圆时的基准是毛坯端面,并不平整,再加上粗加工切削力、夹紧力较大,很容易产生装夹变形。因此在撤去夹紧力后,外圆的圆柱度可能较差,而以此较差的基准面定位、夹紧而加工的两端面,也就会存在类似的问题。

为了解决较差基准对加工的影响,采用了进一步细分工序的方法,即将原有的“平磨两端面”序拆分为“粗磨端面”和“精磨端面”两序,并微调各粗、精加工序的顺序。最终确定的工艺流程如下:

(1)粗磨外圆。

(2)粗磨端面。

(3)粗磨内孔。

(4)精磨端面。

(5)精磨内孔。

(6)精磨外圆。

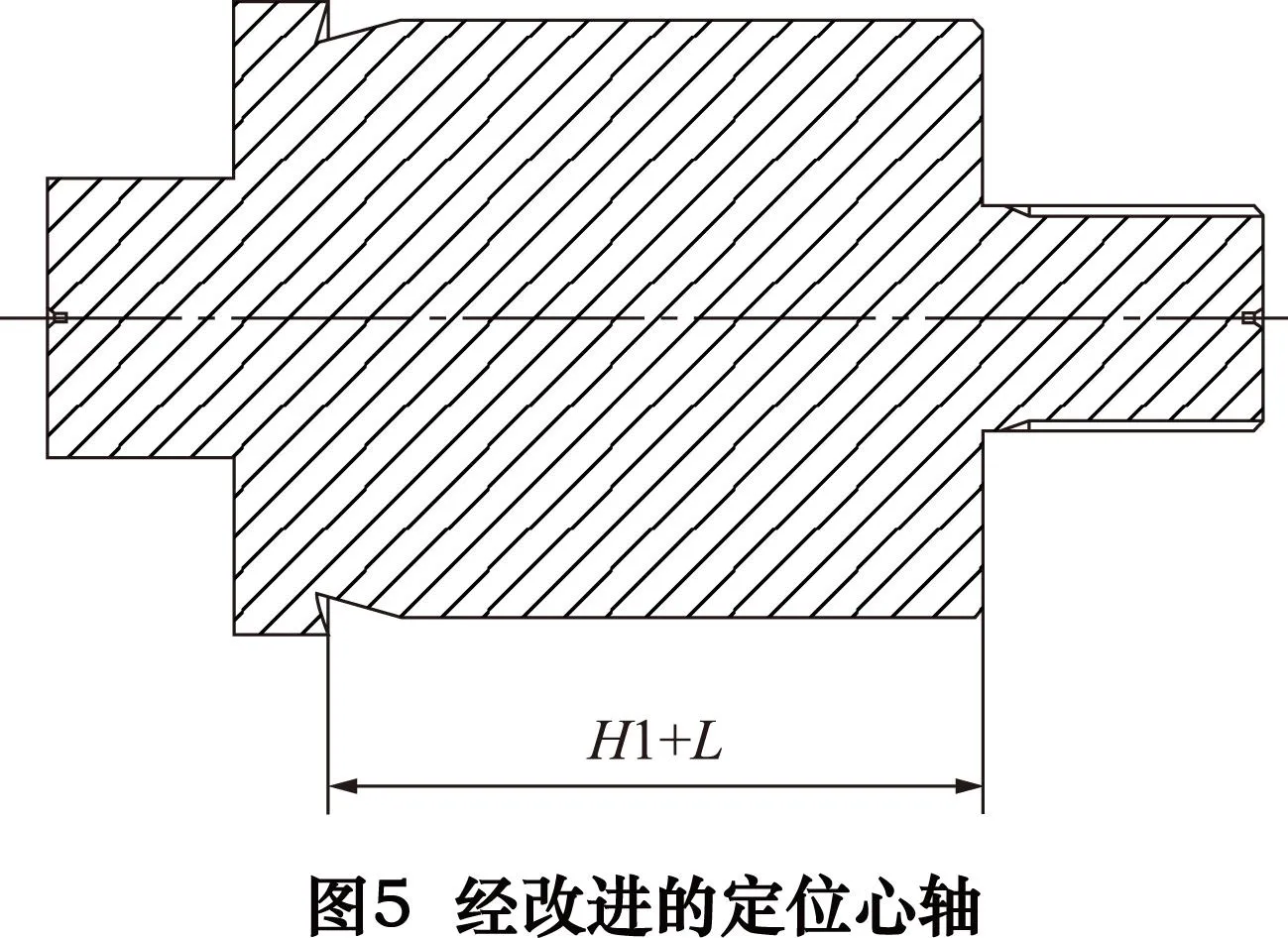

此外,前文提到在磨削外圆时,为了保证同轴度要求,定位心轴与工件之间的间隙非常小。如此小的间隙往往会造成装夹过程中工件变形。因此对该夹具设计进行了改进,加长了定位心轴,加长部分由磨工磨出一很小的锥度,作为导向段,以避免装夹过程中的工件变形,如图5所示。

通过以上改进后加工出的小、大筒,测量结果如表3、表4所示。

表3 小筒二次加工测量结果 mm

表4 大筒二次加工测量结果 mm

从表3、表4可以看出,经改进后加工出的小、大筒,其精度较首次加工显著提高,满足设计、使用需求。对工艺流程、夹具设计的改进达到了预期效果。

5 结语

碳纤维复合材料薄壁圆筒工件因其壁薄、刚性差,易产生装夹和加工变形,且易脱丝和分层现象,较难实现精密加工与测量。本文通过合理规划工艺流程,合理设计工装、夹具,实现了该工件的精密加工与测量。根据实际加工情况优化了工艺流程、夹具设计,进一步提高了加工精度。可以实现内孔、外圆圆柱度小于0.015mm,同轴度小于0.02mm的精密加工。

[1]王巍.CFRP加工工具研制及加工工艺研究[D]. 南京:南京航空航天大学,2012.

[2]吴红,陈燕,韩胜超. 两种铣刀在切削碳纤维增强塑料时的磨损机理[J]. 机械工程材料,2014,38(12):29-32.

[3]翁世修,吴振华. 机械制造技术基础[M]. 上海:上海交通大学出版社,1999.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Precision machining and measuring techniques for thin-walled cylindrical CFRP parts

LIU Yang, CHEN Jun, JIANG Xiaolin, QIAN Zhiqiang

(InstituteofMechanicalManufacturingTechnology,ChinaAcademyofEngineeringPhysics,Mianyang621900,CHN)

Precisionmachiningandmeasuringtechniquesforthin-walledcylindricalCFRPpartsareintroducedinthispaper.Withproperprocessplanningandworktooldesign,precisionmachiningandmeasuringoftheworkpieceareachievedagainstalldifficulties.Adaptionsaremadetotheprocessandworktoolaccordingtoactualprocessing,machiningprecisionisfurtherimproved,anddesignrequirementsarereached.

CFRP;thin-walledcylindricalparts;precisionmanufacturing

TH162

B

刘阳,男,1989年生,硕士,助理工程师,工艺员,从事工艺编写工作,已发表论文2篇。

(编辑汪艺)(2015-08-26)

160329

*国家重大科学仪器设备开发专项(2013YQ130429)