大型齿圈主要加工设备的研究与实践*

贲道春 储小虎 王复光 杨增旺 陈黎东 查文炜

(①江苏鹏飞集团股份有限公司,江苏 海安 226623;②盐城工学院机械学院,江苏 盐城 224051)

大型齿圈主要加工设备的研究与实践*

贲道春①储小虎①王复光①杨增旺①陈黎东①查文炜②

(①江苏鹏飞集团股份有限公司,江苏 海安 226623;②盐城工学院机械学院,江苏 盐城 224051)

从大齿圈传统加工设备的现状和存在问题入手,对如何扩大设备加工范围、提高大齿圈加工精度和效率进行了研究。介绍了主要加工设备多铣头铣齿机、数控滚齿机和传统滚齿机扩径改造的关键技术;阐述了提高大齿圈加工能力和效率所需具备的设备条件。通过实际应用和数据对比得出结论:用数控铣齿机进行粗加工,可使齿轮精加工余量控制在较小范围;多铣头数控铣齿机与滚齿机配合加工,能够使齿轮加工效率成倍提高;大型数控滚齿机采用大直径高精度蜗轮双蜗杆边缘传动和零传动技术,有利于提高机床运转平稳性和齿轮加工精度;传统小直径重型滚齿机在传动结构不变的情况下,可以通过扩径改造加工大直径齿圈,但加工精度有所降低。

大齿圈;铣齿机;数控滚齿机;滚齿机扩径

(①Jiangsu Pengfei Group Co., Ltd.,Haian 226623,CHN;②Yancheng Institute Of Technology, Yancheng 224051,CHN)

在建材、冶金、化工和钢铁等行业广泛使用的回转窑、边缘传动管磨机和回转烘干机,都是采用大小齿轮传递动力。大齿圈虽然精度等级要求低(9-9-8级[1]或9-8-8级[2]),但直径大(5~12 m),模数大(22~45),只有大型的加工设备才能满足生产需要。滚齿机、铣齿机等圆柱齿轮制齿机床在生产效率、制造精度、复合化、大型化等方面与国外先进水平有较大差距[3]。从加工设备角度研究如何扩大大齿圈加工范围、提高加工精度和加工效率有着十分重要的意义。

1 技术背景

1.1传统加工设备及功能

为了提高大齿圈加工效率,一般都通过粗加工减小齿形精加工余量。传统加工设备除作为终加工的机械传动滚齿机和成型铣齿机外,有图1所示几种粗加工设备。

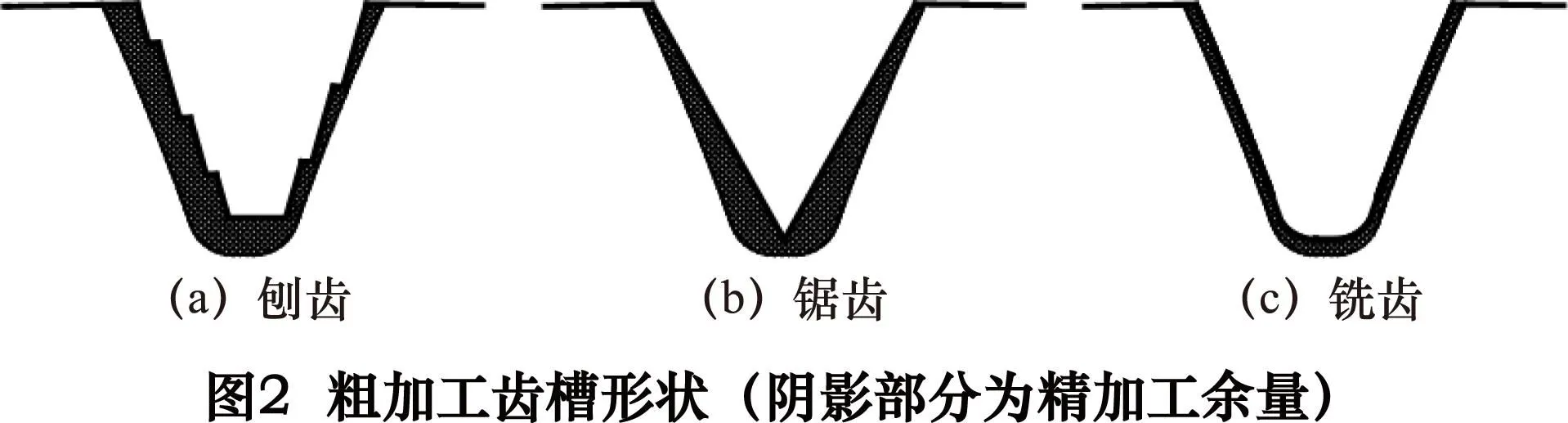

(1)刨齿工装由牛头刨床配套承载能力较大的支承走刀装置组成。先由手工划线,再在机床上手工进给刨削开齿,目测控制精加工余量。刨床粗加工形成阶梯式状的齿槽[4],如图2a所示。

(2)锯齿工装借助转台,与立式带锯床组合成齿轮粗加工工装,加工出V型齿槽。锯齿工装粗加工形成V形的齿槽,如图2b所示[4]。

(3)铣齿机圆盘铣齿机通过转盘自动分度铣齿。或者在滚齿机刀轴上安装圆盘铣刀进行齿轮粗加工或终加工。铣齿粗加工(圆盘铣刀或指状铣刀加工)形成近似标准形状的齿槽,如图2c所示[4]。

1.2传统加工设备的优缺点

1.2.1粗加工设备

无论使用刨齿工装、锯齿工装还是单铣头铣齿机,其作用都是减小精加工余量,缩短加工周期,提高精加工设备的生产效率,降低精加工设备的负荷,延长精加工设备的使用寿命。

从图2所示的刨齿、锯齿和铣齿3种粗加工齿形可以看出,刨齿加工和锯齿加工获得的齿槽其精加工余量较大。其中刨齿加工齿槽的精加工余量较大,而且位置和形状极不准确;锯齿加工的齿槽虽然形状规则,但精加工余量也较大;唯有带自动分度转台的铣齿机加工的齿槽精加工余量较小,而且形状和位置度都比较准确。由于铣刀刃形逼近渐开线齿形,所以余量均匀,极大地减小了精加工刀具的切削负荷,提高加工效率,有效节约后序加工成本[5]。

利用滚齿机或高速铣齿机采用硬质合金可转位铣刀加工,一次完成齿形粗或半精加工,是采用指形铣刀加工效率的20倍以上[6]。数控高效成形铣齿机,铣齿效率是滚齿的3倍,是插齿的6倍[7]。

在滚齿机刀轴上装配铣刀盘进行铣齿粗加工后再滚齿,虽然加工效率比直接滚齿有所提高,但由于滚齿机刀轴转速的限制,使高速铣齿的优势很难发挥。而且滚齿机用作大齿圈粗加工设备使用更没有经济性。因此使用专用铣齿机进行粗加工是比较理想的选择。铣齿机在提供加工精度、减轻劳动强度和经济性等方面均优于上述的其他粗加工设备。

1.2.2精加工设备

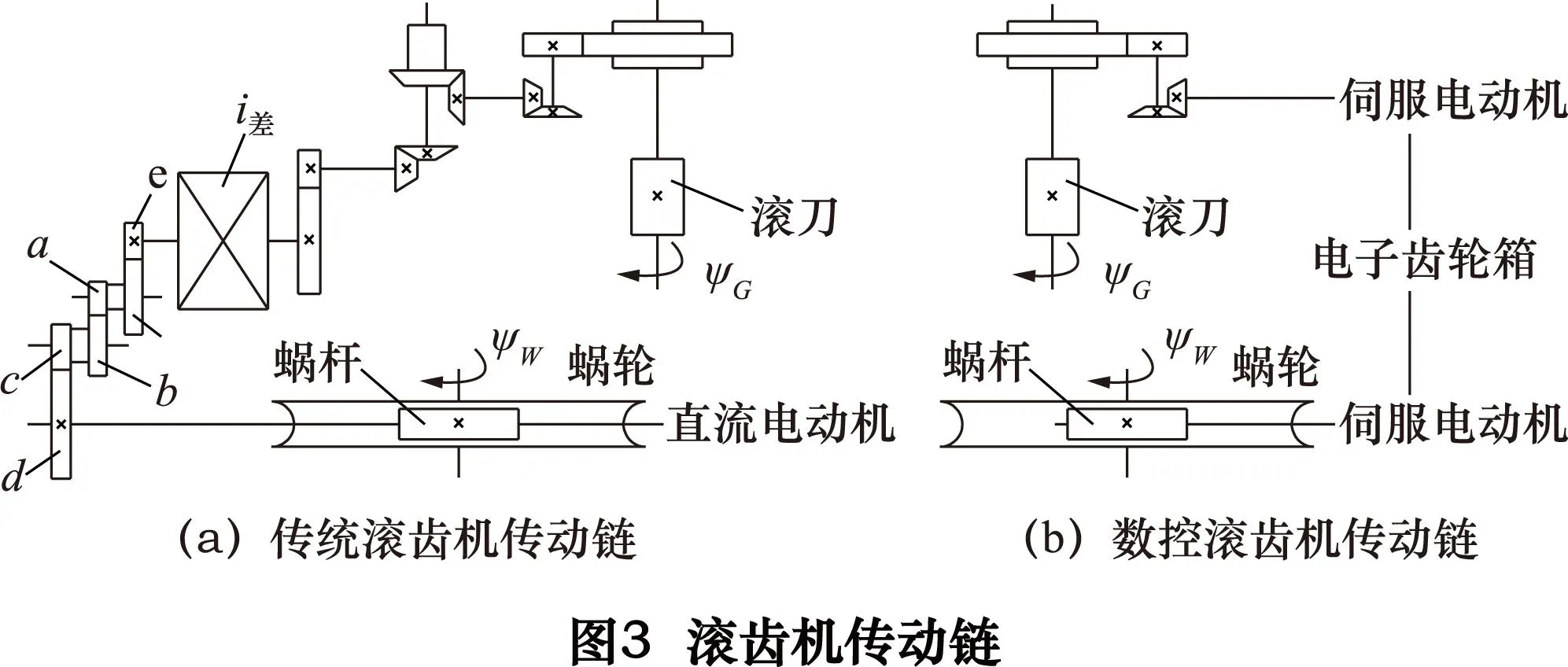

无论是滚齿机还是成型铣齿机作为终加工设备首要要保证加工精度。其传动链的传动精度直接影响加工精度。传统滚齿机的传动链如图3a所示,其传动链比较复杂,主电动机同时驱动切削刀架和转台的运转,并依靠挂轮改变传动比和差动比。各传动链中的各传动零件本身的加工和装配精度都直接影响滚齿机加工精度。

滚齿机和铣齿机要求具有高精度的转台。常规的转台和蜗轮实物照片见图4a。传统滚齿机和铣齿机由于结构设计的原因,蜗轮直径远远小于转台直径,传动力矩和传动比都很小。蜗轮的传动力矩和传动比直接决定蜗轮的传动精度和转台运转平稳性。

2 主要加工设备的研究

2.1粗加工设备

2.1.1铣齿机采用多轴、多刀同时加工方式

单个铣头完成大齿圈所有齿槽的切削,其加工效率必然较低。

将生产线上常用的多刀具和多工位应用于单台机床上,使多刀具或多工位同时联动工作,能使加工效率更高[8]。组合机床采用多轴、多刀或多工位同时加工方式,生产效率比通用机床高几倍甚至几十倍[9]。加工大齿圈的铣齿机常规都具有1个庞大的转台和1个铣头。利用转台周围较大的空间设置多个铣头,多个铣刀从不同方向同时对齿轮进行铣削加工,可大幅度提高加工效率[10]。先进的铣齿机其转台分度、立柱水平进给、刀架垂直进给都是通过数控系统完成。多个铣头从不同角度同时进给和退刀,生产效率必然很高。国产首台φ11 m大型四铣头铣齿机实物照片见图5a。

2.1.2其他粗加工设备改造升级的可能性

虽然目前多锯床同时加工1个工件还没有实例,但完全可以参照多铣头铣齿机多轴、多刀或多工位同时加工方式和原理进行改造。但刨齿工装难以实现多轴、多刀同时加工方式,同时刨齿工装的加工精度很差,因此刨齿工装改造升级的意义不大。

2.1.3粗加工设备的加工精度

粗加工需要为滚齿工序预留加工余量,因此对于粗开齿而言,精度要求不高。只要齿槽分布基本一致,余量基本均匀即可。即使中途停机、换刀、换工件,对粗加工质量影响不大。除最原始的刨齿工装外,通过多铣头(或多锯床)人工预对刀和数控高精度分度,其粗加工精度绰绰有余。即使将铣齿机用于特大模数大齿圈的齿形终加工,粗加工后采用成型刀具进行铣削精加工,也能达到较高的加工精度。

2.2大型数控滚齿机

2.2.1传动结构形式的改进

滚齿机作为大齿圈终加工设备需要有较高的精度。机械传动滚齿机是建立在纯机械传动基础上的设备。其传动比和差动比完全依靠实体齿轮传动或蜗轮传动来实现。机械传动滚齿机由于传动环节多,传动精度难以保证。由于传动精度问题导致公法线长度、齿厚变动公差达不到标准规定要求,造成使用中齿轮振动[11]。随着数控技术的应用,零传动的电子齿轮箱逐步取代机床复杂的机械传动。零传动不但极大地简化了机床的传动与结构,更重要的是最显著地提高了机床的动态灵敏度、加工精度和工作可靠性,可以从根本上提高齿轮加工机床的性能[12]。近年来,这种技术广泛应用到齿轮加工设备,以电子齿轮箱代替了复杂的机械齿轮箱、分度挂轮、差动挂轮和长传动链。为数不多的大型滚齿机也不例外。数控滚齿机传动链如图3b所示。另外,传统滚齿机对工件的齿数也有限制,大齿圈齿数设计往往迁就于不同的滚齿机的有限挂轮品种。数控软件式的电子齿轮箱代替传统机械式传动链,成本更低、操作使用更加方便,还可以实现任意传动比例变换,不受挂轮组齿数和传动比限制[13]。国产φ13 m大型数控滚齿机实物照片见图5b。

2.2.2主传动蜗轮蜗杆

大重型数控静压回转工作台是大型数控铣齿机、滚齿机等高档数控机床的重要功能部件[14]。采用了大直径、高精度双蜗杆蜗轮副及工作台静压支承结构,实现了工作台精密无间隙传动,显著提高了滚齿机床加工精度[15]。

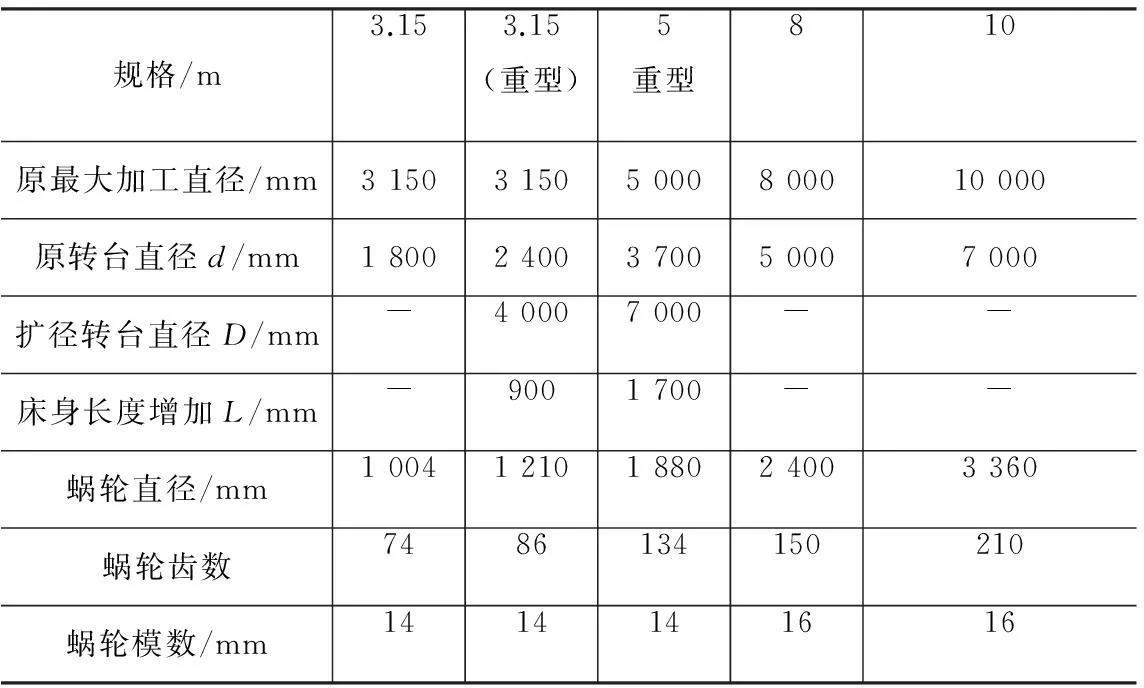

蜗轮的大小直接影响滚齿机的传动精度和运转平稳性,大蜗轮本身决定了具有较大的传动力矩和较多的齿数。大力矩传动有利于提高转台运转的平稳性;多齿数有利于提高滚齿机的分齿精度;同时大力矩和多齿数能够延长蜗轮蜗杆的使用寿命。新型边缘传动数控滚齿机转台与蜗轮参数见表1,与表2中的传统中心传动滚齿机转台与蜗轮参数相比,新型数控滚齿机蜗轮直径是传统滚齿机的2倍左右。这说明新型数控滚齿机传动力矩和分齿精度比传统滚齿机高出很多。另外,采用蜗杆轴向液压预加载的双蜗杆双蜗轮消隙驱动机构,更有利于提高运转平稳性和加工精度。新型数控滚齿机蜗轮装配结构实物照片见图4b。

表1大直径蜗轮边缘传动滚齿机转台与蜗轮参数

规格/m3.15581013最大加工直径/mm3150500080001000013000转台直径/mm240030005000700010000蜗轮直径/mm24002900460068009600蜗轮齿数168206290424600蜗轮模数/mm1414161616

表2传统滚齿机转台与蜗轮参数

规格/m3.153.15(重型)5重型810原最大加工直径/mm315031505000800010000原转台直径d/mm18002400370050007000扩径转台直径D/mm-40007000--床身长度增加L/mm-9001700--蜗轮直径/mm10041210188024003360蜗轮齿数7486134150210蜗轮模数/mm1414141616

2.3传统滚齿机的扩径改造

2.3.1扩径改造的可能性

从本世纪初开始,基础工业迅猛发展,工业规模越来越大,特大型齿圈需求量增大,原有的小规格滚齿机不能满足生产要求。大齿圈制造厂往往在原有滚齿机传动基础上通过增大转台直径和加长床身长度来满足生产需要。但简单的胎具直径加大只能使转台运转平稳性降低。对于单蜗杆传动的轻型滚齿机扩径改造,传动部件蜗轮蜗杆没有变化,其使用效果较差。

国内不少制造厂拥有小直径高精度重型双蜗轮或双蜗杆机械传动滚齿机,在主电动机功率有富余的前提下可以进行扩径改造。扩径改造后虽然加工精度有所降低,但是能满足精度要求较低的大齿圈加工。

2.3.2扩径改造实施方法

理想的扩径改造办法是增加带有静压支承的大直径转台,利用原有的中心定心结构,以提高转台的承载能力。

扩径改造一般可以通过以下途径实现:(1)主电动机功率加大;(2)增加带有静压支承的大直径转台;(3)床身加长;(4)传动轴随床身加长而加长。扩径改造的滚齿机原转台用于固定新工作台。原转台不再起静压支承作用,新转台的静压支承经过重新设计,具有较大的静压支承面积,其承载能力和自身稳定性相当于标准规格的大型滚齿机。传统滚齿机扩径改造如图6所示。表2所示的φ3.15 m和φ5 m滚齿机改造后的转台直径D比原转台直径d增大近1倍。扩径的滚齿机拆除新增大转台的实物照片(拆除新增大转台后)如图5c所示。

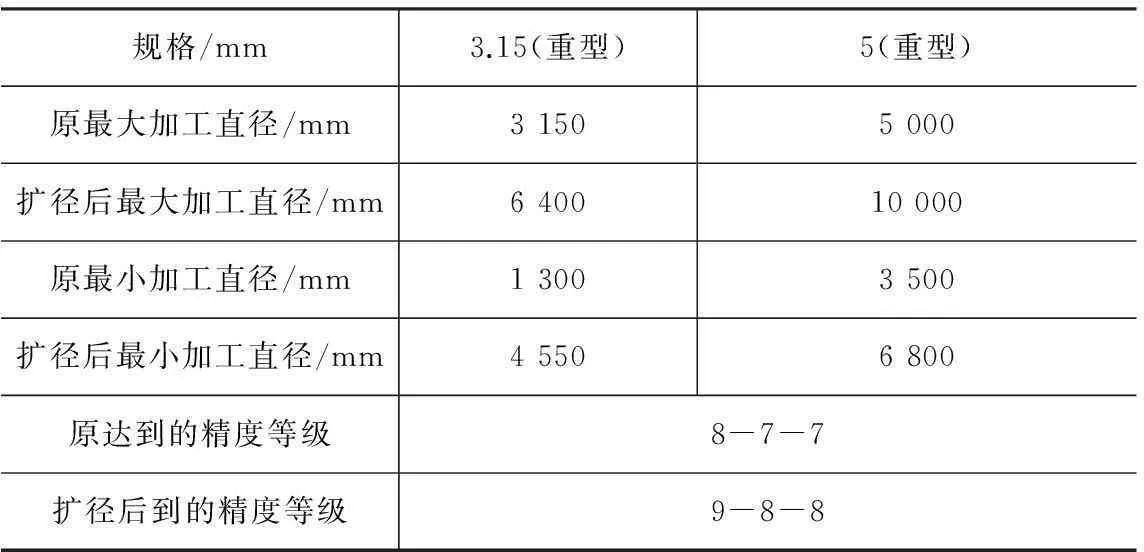

2.3.3扩径改造加工范围和精度的变化

滚齿机扩径改造的目的是满足大直径齿圈的加工,由于转台直径的增大,改造后允许最小加工直径将变大。转台直径增大近1倍,而主传动蜗轮直径不变,因此滚齿机精度有所降低。只有对蜗轮和齿轮侧隙等传动链进行认真调整和修复,才能减小精度降低幅度。滚齿机扩径改造前后的加工范围和精度见表3。

表3滚齿机扩径改造前后的加工范围和精度

规格/mm3.15(重型)5(重型)原最大加工直径/mm31505000扩径后最大加工直径/mm640010000原最小加工直径/mm13003500扩径后最小加工直径/mm45506800原达到的精度等级8-7-7扩径后到的精度等级9-8-8

2.4粗加工设备的灵活应用

粗加工的主要目的是尽可能去除加工余量[16]。为了减小粗加工刀具用量,并达到较小的精加工余量,可以采用混合粗加工。即先刨齿或锯齿后再铣齿。刨齿和锯齿阶段可去除大部分加工余量,铣齿阶段形成较小的精加工余量。或者说,一些制造厂拥有多台多种粗加工设备,为了缩短批量大齿圈的加工周期,发挥所有粗加工设备的作用,完全可以进行混合粗加工。

刨齿工装、锯齿工装和铣齿机属于齿轮粗加工设备,其精度、效率、运行成本和设备投资都不同。其中铣齿机效率和加工精度较高,加工余量较小,但比刨齿和锯齿消耗刀具成本高。应根据各企业的实际情况合理选择使用粗加工设备。粗加工的几种方式可归纳为单刨齿、单锯齿、单铣齿、刨齿+铣齿、锯齿+铣齿。其中后两种混合粗加工方法的刀具成本较低。

3 关键设备的应用情况

(1)多铣头铣齿机

国家建材机械特色生产基地江苏鹏飞集团股份有限公司,每年加工大齿圈250套左右,原采用7台牛头刨床刨齿工装进行开齿粗加工,开齿周期长,一般需要(15~20)天完成一个齿轮粗加工,滚齿余量大,滚齿机加工效率低,整个齿轮加工周期长,大部分大齿圈只能依靠外协加工,外协费和运输费大得惊人。后自制一台的国内大规格φ11 m数控四铣头数控铣齿机,配合粗加工,粗加工速度大幅度提高,平均2天左右完成一套大齿圈粗加工,而且余量小可控制在(1~2)mm。使滚齿机负荷降低,效率大幅度提高,进而大部分外协加工转为内部加工,每年节省了成本1 000万元以上。实物照片如图5a所示。四铣头铣齿机开发应用获得2012年全国建材行业技术革新二等奖和全国建材机械行业技术革新一等奖。

(2)大型数控滚齿机

该公司采用大直径蜗轮双蜗杆传动和数控技术,于2013年自制一台国内大规格φ13 m数控滚齿机,加工精度达到7级。实物照片如图5b所示。设备运转的平稳性和加工精度均优于传统大直径滚齿机和扩径滚齿机。使大齿圈的加工水平跃上了一个新台阶。生产的大齿圈得到配套商中材集团(SINOMA)、丹麦史密斯(FLSMIDTH)、德国洪堡(KHD)、德国伯利休斯(POLYSIUS)、芬兰美卓(METSO)等著名公司的认可。数控滚齿机开发应用项目获得2015年全国建材机械行业技术革新三等奖。

(3)传统滚齿机扩径改造

该公司原有两台φ3.15 m和两台φ5 m重型滚齿机,不能满足批量较大的大型回转窑和大型管磨机大齿圈的加工需要。经过扩径改造后滚齿机加工能力提高,原φ3.15 m滚齿机扩径改造后能够加工φ6.4 m齿轮,原φ5 m滚齿机扩径改造后能够加工φ10 m齿轮。加工精度均能达到8级。扩径改造后满足了大齿圈的批量生产要求。实物照片如图5c所示。滚齿机扩径改造项目获得2010年全国建材机械行业技术革新一等奖和2013年全国建材机械行业技术革新三等奖。

4 结语

(1)铣齿机粗加工可使精加工余量控制在较小状态;多铣头数控铣齿机配合滚齿机进行齿轮加工能够使加工效率提高几倍;铣齿机和锯齿工装可以实现多轴、多刀同时加工;四铣头同时粗加工,加工效率为单铣头铣齿机的3倍以上,为刨齿工装的8倍以上,是直接滚齿的20倍左右。

(2)大直径蜗轮双蜗杆边缘传动数控滚齿机有利于提高了机床运转平稳性和大齿圈的加工精度。

(3)传统重型机械传动滚齿机可以通过新增大直径静压支承转台扩径改造加工大直径齿轮,加工直径增加1倍左右,但加工精度可能有所降低。对传动链的传动精度调整和修复可以减小精度降低幅度。

(4)可根据精度、效率、运行成本和设备投资等情况合理制定加工工艺和选择使用粗加工设备。

[1]国家建筑材料工业机械标准化技术委员会.JC/T 333—2006水泥工业用回转窑[S].北京:中国建材工业出版社,2006:1-11.

[2]全国建材装备标准化技术委员会.GB/T 27976-2011水泥工业管磨机装备[S].北京:中国标准出版社,2012:1-13.

[3]刘忠明,王长路,张元国,等.中国齿轮工业的现状、挑战与2030年愿景——《机械工业工程技术路线图》齿轮部分解读[J].机械传动,2011,35(12):1-6.

[4]贲道春,王复光,陈黎东,等.大型齿圈加工工艺的研究与探讨[J].机械设计与制造, 2015(8):170 -173.

[5]张国福.大模数可转位齿轮铣刀及其应用[J].工具技术,2011,45(9):61-63.

[6]张亮.大模数内斜齿轮精切盘形可转位铣刀的发展概况[J].农机使用与维修, 2012(5):50-51.

[7]孙序泉.第六届中国数控机床展览会观后感[J].机械制造与自动化,2010,39(4):1-2.

[8]卫美红,张曙.高性能组合机床和高生产率加工中心[J].现代制造,2007(5):22-26.

[9]吴昌林,徐造坤,范青荣,等.多工具联动控制机械加工技术[J].机械设计与制造,2012(8):190-192.

[10]贲道春,储小虎,陈黎东,等.多床身立柱铣齿机.中国专利: 201320284122.9[P].2014-03-12.

[11]贲道春,王冬生,储小虎.管磨机边缘传动齿轮振动原因分析与预防控制[J].矿山机械, 2015, 43(11):84-89.

[12]尹洋,张根保,曹东锋,等.零传动滚齿机设计基本原理与加工试验验证[J].机械设计与制造, 2008(7):51-53.

[13]张魁榜.数控蜗杆砂轮磨齿机误差建模与控制技术研究[D].合肥:合肥工业大学,2014.

[14]于春建,黄筱调.大重型数控转台静压主轴承载及蜗轮蜗杆啮合侧隙优化[J].南京工业大学学报:自然科学版,2011,33(3):74-77,92.

[15]杨勇.大型数控滚齿机加工误差及补偿研究[D].重庆:重庆大学, 2012.

[16]别红玲,朱传敏.基于Mastercam软件CAD/CAM功能的应用研究[J].机械设计与制造, 2006(12):83-84.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research and practice of main processing equipment of large gear ring

BEN Daochun①, CHU Xiaohu①,WANG Fuguang①,YANG Zengwang①,CHEN Lidong①,ZHA Wenwei②

This article starts from current condition and existing problem of conditional processing equipment of large gear ring, and researches how to enlarge equipment processing range and increase large gear ring’s processing accuracy and efficiency.It introduces the key technology of diameter expansion of main processing equipments such as multi-cutter head gear milling machine, CNC gear hobbing machine and traditional gear hobbing machine, and states the required equipment condition of increasing processing capacity and efficiency of large gear ring.It comes to hereinafter conclusion by comparing practical application and data. Use CNC gear hobbing machine for rough machining can control the allowance of gear ring finish machining in less range. Use multi-cutter head gear milling machine matched up gar hobbing machine can manyfold increase the gear ring machining efficiency. Large-scale CNC gear hobbing machine adopts large diameter and high accuracy worm gear double worm edge drive and direct drive technology to the benefit of increasing the stability of tool running and machining accuracy of gear ring. Traditional small diameter heavy gear hobbing machine can process large diameter gear ring by diameter expansion under not changing transmission device, but the machining accuracy will decrease.

large gear ring; gear milling machine; CNC gear hobbing machine; gear hobbing machine diameter expansion

TH132.4;TH161+5;TH6

A

2015-04-01)

160317

*国家火炬计划(2008GH050545);国家重点新产品计划(2010GRC10003);江苏省科技成果转化专项资金项目(BA2008068)