UG环境下功率超声珩磨装置的参数化设计方法研究*

张乐林 祝锡晶 成 全

(中北大学机械与动力工程学院,山西 太原 030051)

UG环境下功率超声珩磨装置的参数化设计方法研究*

张乐林祝锡晶成全

(中北大学机械与动力工程学院,山西 太原 030051)

提出了一种UG环境下针对装配体级的参数化设计方法,通过自顶向下的模块化设计将装置划分为不同模块,然后为每个模块进行控制系统的设计,再在控制系统下的基层空文件模型中对零部件进行参数化关联设计,最后建立了功率超声珩磨装置的完全参数化模型,并利用模板工作室制作了友好的参数控制界面,只需要调节相应的参数就能得到满足要求的装置模型。研究表明新方法与传统的方法相比有设计简便,零件之间关联性强,参数化程度高,产品易用等优点。

UG; 装配体; 参数化设计;功率超声珩磨

现代制造企业为了适应市场需求迅速多变,产品更新换代加快,设计周期越来越短的趋势,在产品设计过程中大量依托CAD系统对非标准零部件进行参数化设计,使得产品零件在相似设计、变形设计中得以提高效率,缩短设计周期,一定程度上提高了企业的竞争力[1]。但是实际上最终的产品却是以复杂装配体的形式投入市场的,产品级装配体的参数化设计要求在零件间,零件与装配体间,或几何特征间创建关联,以实现集成设计[2]。装配体中的零件也并非孤立的存在,而是在装配关系,尺寸关联,设计要求上与其他零件甚至整个产品密切相关的。零部件参数的改变有时会影响全局,牵一发而动全身。因此简单零部件的参数化技术已经不能完全满足产品级复杂装配体的设计要求[3]。在数字化制造兴起之际,针对装配体的参数化设计技术显得尤为迫切。

功率超声珩磨装置是一套超声振动辅助磨削系统,在对内圆加工如缸套的内表面加工中有精度高,磨削温度低,磨削力小等优点,在精密特种加工领域有广阔的应用前景[4-5]。然而缸套存在众多型号,尺寸各异,对珩磨装置也有不同的尺寸要求,为避免重复设计与建模,需要对功率超声珩磨装置进行参数化设计。在此之前,廖云飞等曾用UG与VC平台,对功率超声珩磨装置的部分零部件实现了参数化[6],其方法为用VC对UG做简单的二次开发,编译生成*.dll文件,用以驱动装配模型中的参数化零件,实现变形目的。其不足表现为零件间几乎无关联,导致参数化程度很低,而且平台搭建与生成*.dll文件过程复杂,这种方法实质上是零件的参数化方法被引用到装配体中,体现不了协同设计与关联设计。史丽媛等曾采用基于草图装配和草图约束的方法对超声珩磨装置进行参数化设计[7],此方法是在一个零件图中画出装置的所有零件,并用草图约束的方法使每个零件固定位置,关联尺寸,以草图约束代替装配约束,虽然在一定程度上实现了相关组件的参数化,但是草图约束繁多凌乱,在装置模型比较复杂时工作量非常大且易出错,零部件的修改、显示等操作困难,在大型装配体中采用此方法是不现实的。本文基于UG平台,研究了一整套装配体的参数化设计新方法,着重避免了前者的不足,突出了系统工程和装配体参数化的概念,利用自顶向下的模块化设计,控制系统设计,结合零部件的参数化关联设计技术,创建了超声珩磨装置的整体参数化模型,只需更改关键参数即可得到产品模型,缩短了设计周期,极大提高了效率。

1 装配体自顶向下的模块与组件规划

装配体的参数化设计主要有自底向上与自顶向下两种方法。自底向上是先设计好每个零件然后装配成子组件,再由子组件装配成整体。自顶向下是先对整个产品进行规划,设计出子组件,再在子组件中精确设计每个零件。自底向上的方法装配约束复杂且容易出错,若在装配时发现零件设计错误,必须返回,更改零件再重新进行装配,而且零件之间的关联性较差。自顶向下的方法克服了以上不足,在设计时先将每个零件自上而下的划分到不同组件,确定好与父部件的关系,然后参考其他零件的几何特征进行上下文设计,实现边设计边装配,使设计更简洁快速有条理[8-9]。自顶向下已成为企业将来设计的趋势。因此对于功率超声珩磨装置(约150个零件)这种中型规模的装配体,本文选用自顶向下的设计方法。

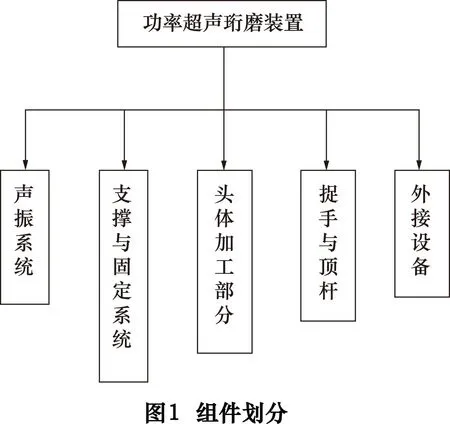

在做装置的参数化设计之初首先要对其整体做详细的结构分析,通过零件间的功能与尺寸关系对装置进行逐级模块化、参数化,直到最基层零件,以降低设计的复杂度[10-11]。功率超声珩磨装置从功能上看实质是在作旋转磨削运动的珩磨装置上引入超声纵向振动以改善加工效果。因此其结构以原来的旋转加工系统和引进的能产生纵向振动的声振系统为中心,其他结构主要用来对两者进行固定、支撑以及连接的。因此按照功能不同将装置划分为五大模块,如图1所示。

在UG中根据模块划分建立各组件、零件的空文件模型(先不建模)确定好装配关系,设计时只需激活单个零件将其作为工作部件即可建模,如图2,这种先建空文件后设计零件的方法有助于从整体上理清设计思路,提前合理安排各组件的位置,在建模时能很好地利用零部件之间的尺寸关系,避免了后续设计中某个组件出错,整个装配都要修改的问题,是自顶向下思想的体现。

2 控制系统的设计

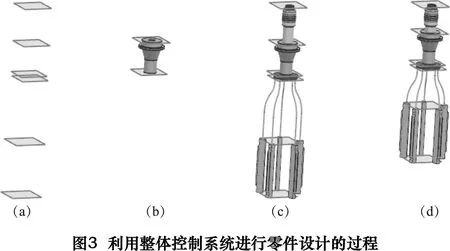

装置作为一个统一的整体,各零部件相互关联,设计零件时要先确定各模块各零部件的主参数、副参数以及设计顺序[12]。声振系统在加工中提供超声振动,其零件直接决定产品的性能,是主要零件,优先设计,其参数为主要参数。而套类支撑零件作为辅助零件对声振系统起支撑与固定的作用,后设计,其参数为副参数,设计时参考主参数。以声振系统为例,在设计时先在整体模块下按照设计顺序与宏观尺寸画出各零部件的整体控制基准面,建立整个声振系统的控制系统,确定零件的范围与位置。如图3a所示,声振系统的基准面由表达式控制并进行参数化设计,然后用WAVE链接的方法将基准面连接到相应的零件模型中,最后在零件中单独设计。图3b为利用控制系统中的基准面在相应位置设计变幅杆。由于各零件特征互不影响,细节设计便可同时展开,使并行工程得以实现,提高了效率。整个声振系统如图3c所示,零件在设计时可以相互参考尺寸和位置,增强了控制系统与零件的关系,提高了零件的参数化程度,而且不需要建立装配约束就能确定零件的位置并达到良好的装配效果。改变参数时,调节控制系统的尺寸就能控制零件尺寸,其他零件随基准面移动,如图3d所示,零部件的装配关系保持不变。整个超声珩磨装配体在确定设计顺序与主副参数后,首先设计整体的控制系统与各模块的控制系统,然后可灵活根据需求在系统下对零部件进行顺序设计或并行设计。

3 底层零部件的参数化关联设计

装配体中部件间参数化设计关键技术:

(1)运用表达式与部件间表达式建模

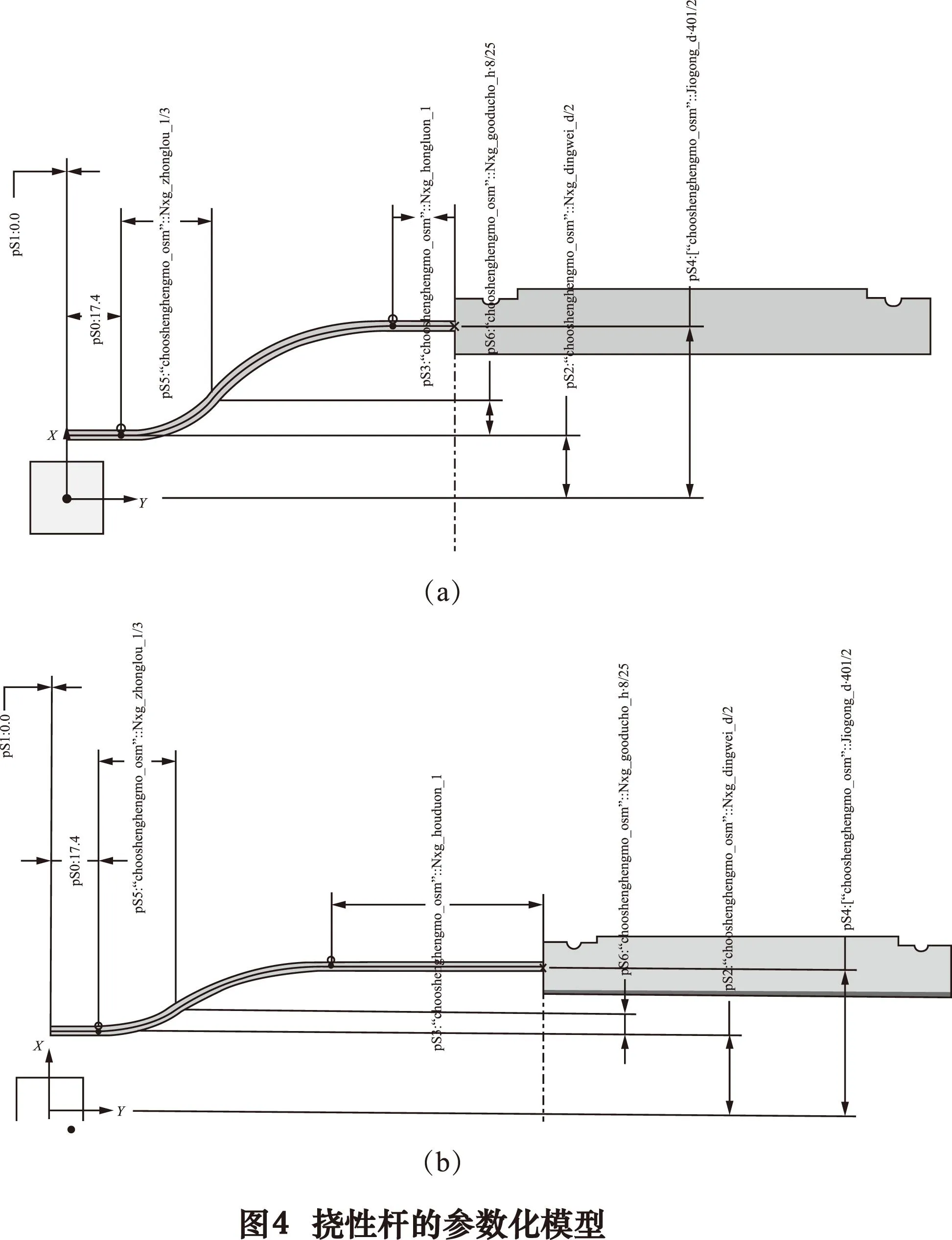

参数化模型的核心是参数的可自由修改与自由共享,参数的表达式化与表达式共享是实现参数化的关键,不仅零件的尺寸参数用表达式驱动,而且特征的显示和隐藏也用抑制表达式来控制,参数化模型,实际是表达式驱动尺寸和特征的模型。控制系统与零部件的参数通过表达式与部件间表达式实现关联,使得几何信息在整体中得到共享,从而实现整个装配体自顶向下的参数化。如图4a所示,挠性杆的尺寸几乎全用表达式和部件间表达式确定,其中后端尺寸P53="chaoshenghengmo_asm"::Nxg_houduan_l,运用部件间表达式的方法将P53的表达式与控制系统chaoshenghengmo_asm 的表达式Nxg_houduan_l进行关联,使两个参数指向同一表达式,受同一表达式的控制。而尺寸P78="hengmotouti"::Hmt_zhichengbanhou_h/2+0.5则是在关联部件珩磨头体表达式的基础上进行编辑。当控制系统与原零部件的的表达式改变时,所有与之关联的尺寸自动计算,做相应变化,如图4b所示,这种通过表达式关联而进行参数共享的建模方法能实现控制系统或核心部件对底层零件的参数控制。

(2)WAVE几何关联参数化

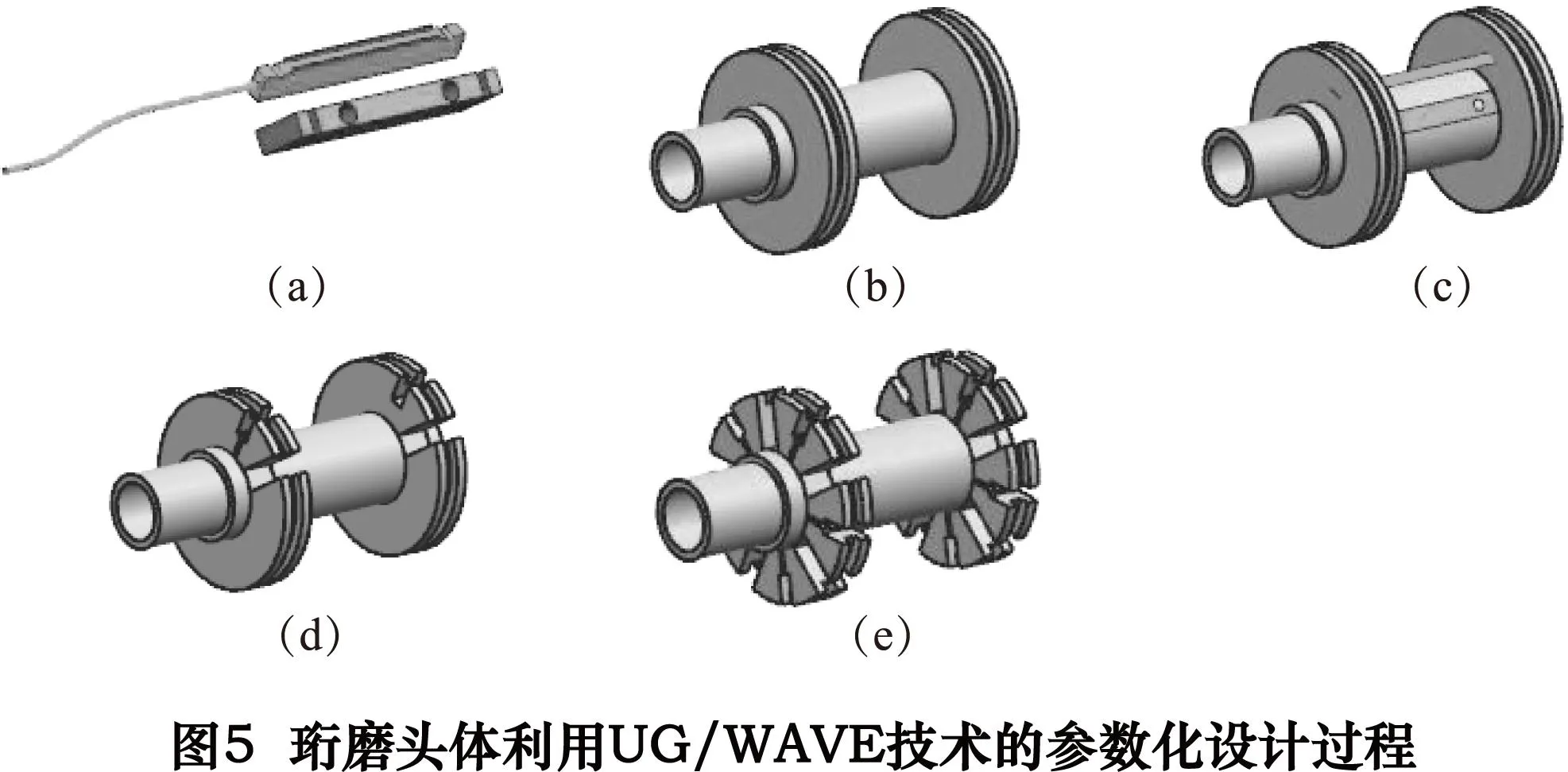

UG/WAVE(What-if Alternative Value Engineering)是一种实现产品各部件间关联建模,针对装配级的参数化建模技术,与系统工程有机结合,提供了实际工程产品设计中所需的自顶向下的设计环境。通过在不同组件之间关联性复制几何的方法来控制总体装配结构,从而保证整个装配和零部件的参数关联性,适合于复杂产品的几何界面相关性、产品系列化和变型产品的快速设计。其应用以珩磨头体的参数化设计为例进行说明,超声珩磨装置中珩磨头体的结构要求是油石座与导向条必须嵌入在头体矩形槽中与之装配,而且槽的个数、位置与尺寸需要与油石座和导向条保持一致,在设计珩磨头体时,首先设计好油石座与导向条的模型(图5a),在珩磨头体中建立部分几何模型(图5b),然后通过UG/WAVE几何链接器把油石座与导向条的底面链接到珩磨头体模型中(图5c),链接时选择与位置相关,于是油石座与导向条的底面几何信息都被引入到珩磨头体中,得到的链接面与原底面信息完全一致,使珩磨头体实现利用其他模型的几何进行建模。用此面拉伸去除材料完成珩磨头体矩形槽的特征建模(图5d),最后阵列拉伸特征,得到珩磨头体参数化模型(图5e)。此方法省去了复杂的草图绘制,尺寸关联,以及众多约束,快速有效地建立满足装配要求的参数化模型,而且链接的面与原模型的面时刻保持尺寸与位置的一致,原模型的改变会实现与之有几何链接的模型的即时更新。此外,利用UG/WAVE链接的底面,成为珩磨头体中几何模型的一部分,通过浏览功能可清晰查看其来源与应用信息,方便理清建模思路。如图6为导向条底面信息,链接来源是“daoxiangtiaozu”,在后面的拉伸建模与创建孔中作为参考应用。WAVE几何链接能很好地阐释装配体上下文设计与参数化建模的思想。

4 参数化模型的可视化设计

通过更改表达式来驱动装配体需要直观易用的可视化界面。传统的UG可视化设计主要通过自制菜单和对话框,点击菜单后弹出相应的对话框,在对话框中更改参数,利用回调函数实现界面参数与模型表达式的关联,从而达到更新参数化模型的目的[13-14]。这种方法需要用MenuScript脚本语言编写菜单,在程序框架中编写回调函数,设置相应的文件夹与UG环境变量,菜单、对话框与模型文件必须按照环境变量值存放在固定文件夹,制作和使用较复杂。本文采用UG产品模版工作室Product Template Studio(PTS)模块制作可视化界面,PTS是NX7.5版本后逐渐成熟的模块,无需编写代码即可创建界面,将参数化模型定义为可重用模板,其工作界面如图7。PTS可以方便地将图片,表达式,草图,帮助支持,HD3D标记信息,等嵌入到界面中,界面的显示也可以灵活控制,而且PTS设计的装配体界面融合在装配体的模型中,随模型移动,UG打开模型即可使用。在界面设计中,超声珩磨装置划分为5个模块,为避免所有模块信息都集中在同一界面上,对各模块进行选择性显示,在界面中添加名为“组件选择”的表达式控件m,在属性中将表达式的样式设为选择列表,列表内容为各模块的名称,设置返回索引,即各模块对应的值为:0、1、2、3、4。通过设置各模块界面属性为:可见性受控于表达式m=值 0/1/2/3/4,实现在“组件选择”中选定模块后界面只显示当前模块的信息。本文主要应用其中的表达式、图片以及逻辑语言对界面的控制功能,制作的超声珩磨装置界面如图8。

5 装配体参数化设计系统运行及结果

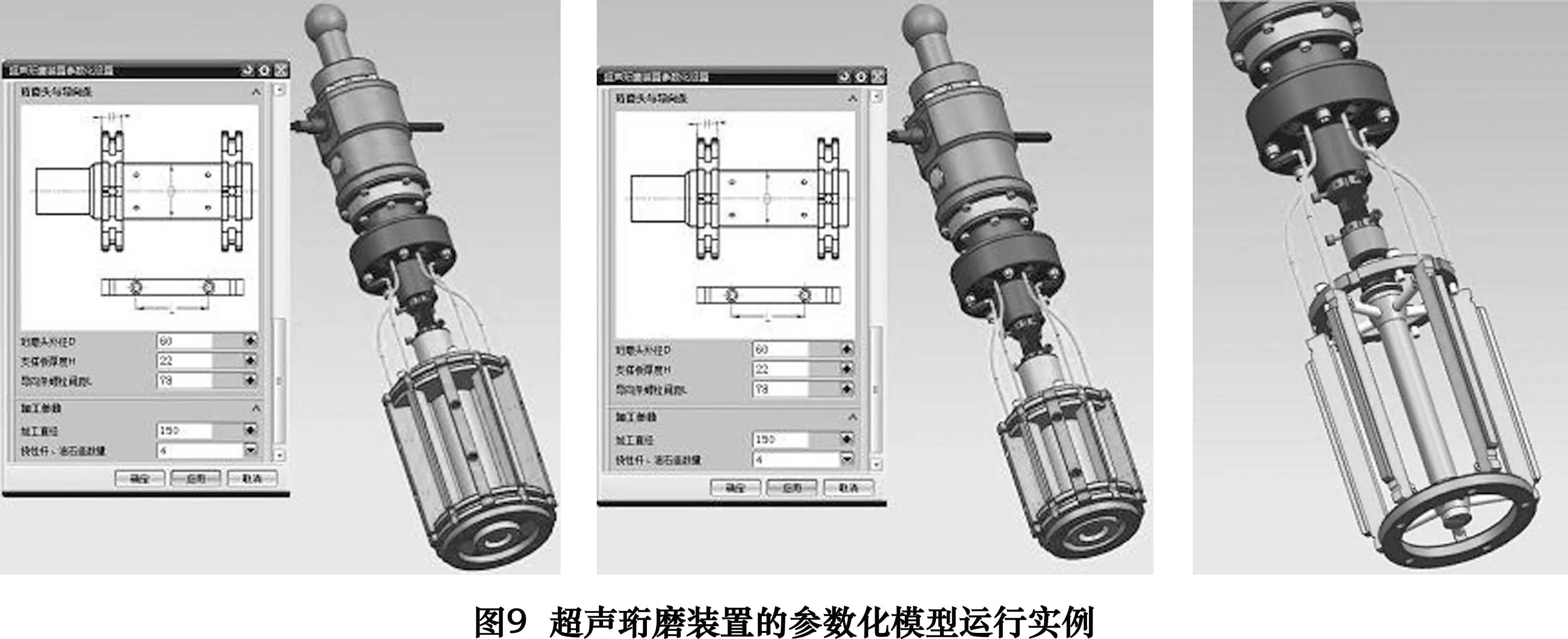

启动NX,打开超声珩磨装置文件,右键装配导航器,编辑可重用组件,如图9,整个超声横模装置的参数化模型包含几十个可调主参数,把界面切换到头体加工部分,将头体部分的加工长度与加工直径增加,整个装配体与之相关的零部件全部更新,成为满足要求的新模型。将珩磨头体与导向条等隐藏然后放大模型,可看见装配体内部各零件保持良好的装配关系。

6 结语

在功率超声珩磨装置有着变形设计需求的背景下,本文提出了一种装配体的参数化设计方法,并详细阐述了其关键技术与实现过程,建立了功率超声珩磨装置的完全参数化模型,使设计人员通过控制参数就能得到需要的模型,有效提高了装置的设计效率。本文的思路较之前的方法有明显的优势,包括:宏观设计思路清晰;零件能完全参数化;不需程序驱动;零件间关联性强;整体设计速度快;可视效果好等。

[1]孟祥旭, 徐延宁. 参数化设计研究[J]. 计算机辅助设计与图形学学报, 2002, 14(11): 1086-1090.

[2]Bodein Y, Rose B, Caillaud E. A roadmap for parametric CAD efficiency in the automotive industry[J]. Computer-Aided Design, 2013, 45(10): 1198-1214.

[3]张涅萍, 杨军. 装配体的参数化设计研究[J]. 工程图学学报, 2008, 29(1): 25-31.

[4]祝锡晶, 王爱玲, 辛志杰, 等. 超声珩磨在发动机缸套光整加工中的应用研究[J]. 兵工学报, 2003, 24(1): 142-144.

[5]Zhu X J, Lu Z M, Sun X D, et al. Test research on grinding performance of the new grinding fluid in power ultrasonic honing[C].Advanced Materials Research, 2009, 69: 238-242.

[6]廖云飞. 基于 UG 的功率超声珩磨装置的参数化相关技术研究[D]. 太原:中北大学, 2010.

[7]史丽媛, 祝锡晶, 马继召. 基于 UG 参数化设计系统的研究[J]. 图学学报, 2013, 34(2): 108-112.

[8]李玉良, 潘双夏. 面向产品自顶向下设计进程的集成协同决策[J]. 机械工程学报, 2007, 43(6): 154-163.

[9]Gao S, Zhang S, Chen X, et al. A framework for collaborative top-down assembly design[J]. Computers in Industry, 2013, 64(8): 967-983.

[10]Chen X, Gao S, Yang Y, et al. Multi-level assembly model for top-down design of mechanical products[J]. Computer-Aided Design, 2012, 44(10):1033-1048.

[11]宋凯, 段利斌, 陈涛, 等. 全参数化概念车身协同开发与快速化结构设计研究[J]. 中国机械工程, 2014, 25(6): 842-847.

[12]吴伟伟, 唐任仲, 侯亮, 等. 基于参数化的机械产品尺寸变型设计研究与实现[J]. 中国机械工程, 2005, 16(3): 218-222.

[13]黄勇. UG/Open API, MFC和 COM 开发实例精解[M].北京:国防工业出版社, 2009.

[14]周临震,李青祝,秦珂. 基于UG NX系统的二次开发[M].镇江:江苏大学出版社, 2012.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Method of parametric design for power ultrasonic honing device in the circumstance of UG

ZHANG Lelin, ZHU Xijing, CHENG Quan

(School of Mechanical and Power Engineering,North University of China, Taiyuan 030051,CHN)

In this paper,a new method of parametric design is presented on assembly in UG environment, through using the top-down modular design to divide this device into different modules. This was followed by designing control system for every module and doing the relevant parametric design for every part in the basic empty model of the control system.Finally, full parametric models of power ultrasonic honing device were built and friendly parameter control interfaces were designed with Product Template Studio as well. As a result, we got the device model which met our requirements by adjusting the parameters. Compared with the traditional methods, the new one has many advantages, such as the simpler design, the tighter association among various parts, the higher level of parameterization and the easier use of products.

UG;assembly;parametric design;power ultrasonic honing

TB47

A

张乐林,男,1989 年生,硕士研究生,研究方向为精密特种加工、CAD参数化设计,已发表论文1篇。

2015-10-20)

160312

*国家自然科学基金(51275490);航空制造工艺数字化国防重点学科实验室开放基金(SHSYS2015003)