TiAl合金择优取向层片组织的高周疲劳行为

万文娟, 韩 波, 韩 伟, 张 继

(1.钢铁研究总院 高温合金新材料北京市重点实验室, 北京 100081; 2.钢铁研究总院, 北京 100081)

TiAl合金择优取向层片组织的高周疲劳行为

万文娟1,韩波2,韩伟2,张继1

(1.钢铁研究总院 高温合金新材料北京市重点实验室, 北京 100081; 2.钢铁研究总院, 北京 100081)

采用旋转弯曲的加载方式,评价了Ti-47.5Al-2.5V-1.0Cr-0.2Zr(原子分数/%)合金择优取向层片组织的高温高周疲劳性能,并对疲劳断口进行了扫描电镜分析。结果表明:该合金表现出符合Basquin方程的平直S-N曲线,750 ℃条件疲劳极限相当于其抗拉强度的60%;断口观察发现,所有试样中的疲劳裂纹均以穿层片方式扩展,表明该种组织的界面对疲劳裂纹扩展具有较高的抗力。

TiAl;择优取向层片组织;疲劳;S-N

TiAl合金具较高的高温比强度和良好的抗蠕变和抗氧化等特点,是一种颇具应用潜力的轻质高温结构材料,GE公司发动机在GEnx低压涡轮后两级叶片采用TiAl合金,实现结构减重36kg[1-2],从而推动了TiAl合金进入航空发动机应用。

为更大程度地满足先进航空动力对轻质材料耐温性能和可靠性的要求,近年来,通过控制铸造工艺条件,在TiAl合金中形成了一种γ-TiAl/α2-Ti3Al层片取向一致的择优取向层片组织,其在沿层片方向具有优异的室温拉伸塑性、高温拉伸强度和持久性能[3-4],但目前尚未对该类型组织的高周疲劳性能进行过评价研究。

TiAl合金以航空发动机涡轮叶片为主要应用方向,服役中将承受温度和交变载荷的作用,因此高温疲劳损伤是这类部件主要的失效形式之一。另一方面,引起疲劳断裂的应力通常低于材料的静载屈服强度,零件在发生疲劳断裂前一般无明显塑性变形,常在无明显预兆情况下突然破坏。因此,作为涡轮叶片候选材料,TiAl合金的高温高周疲劳行为关乎航空发动机的结构可靠性和使役寿命。

已研究发现,TiAl合金层片组织的疲劳扩展抗力和疲劳裂纹扩展门槛值ΔKth均高于双态组织和近γ组织[5],这一优势源于层片组织中在γ层片内发生的滑移/孪生,以及由于裂纹偏转、分叉和剪切韧带桥接产生的裂尖屏蔽效应[6]。层片组织中疲劳裂纹扩展行为的研究表明,裂纹扩展方向垂直于层片取向时,扩展抗力较高,裂纹通常倾向于穿层片界面扩展,很少观察到低抗力的沿层片界面扩展[7]。这种择优取向层片组织在沿层片方向交变载荷作用下的疲劳性能以及疲劳裂纹萌生和扩展特征尚有待评价。

本工作采用旋转弯曲的加载方式,评价了Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金择优取向层片组织750 ℃下的高周疲劳性能,并通过断口分析讨论该类型组织疲劳断裂的特征。

1 实验材料及方法

实验合金名义成分为Ti-47.5Al-2.5V-1.0Cr-0.2Zr(原子分数/%,下同),采用真空感应悬浮炉熔炼,离心浇注制备成尺寸为100mm×70mm×10mm的板状铸锭。铸锭在氩气环境中进行1270 ℃/180MPa/Ar/1.5h热等静压处理以消除缺陷;为稳定组织,对铸锭进行950 ℃/12h真空退火处理并炉冷至室温。

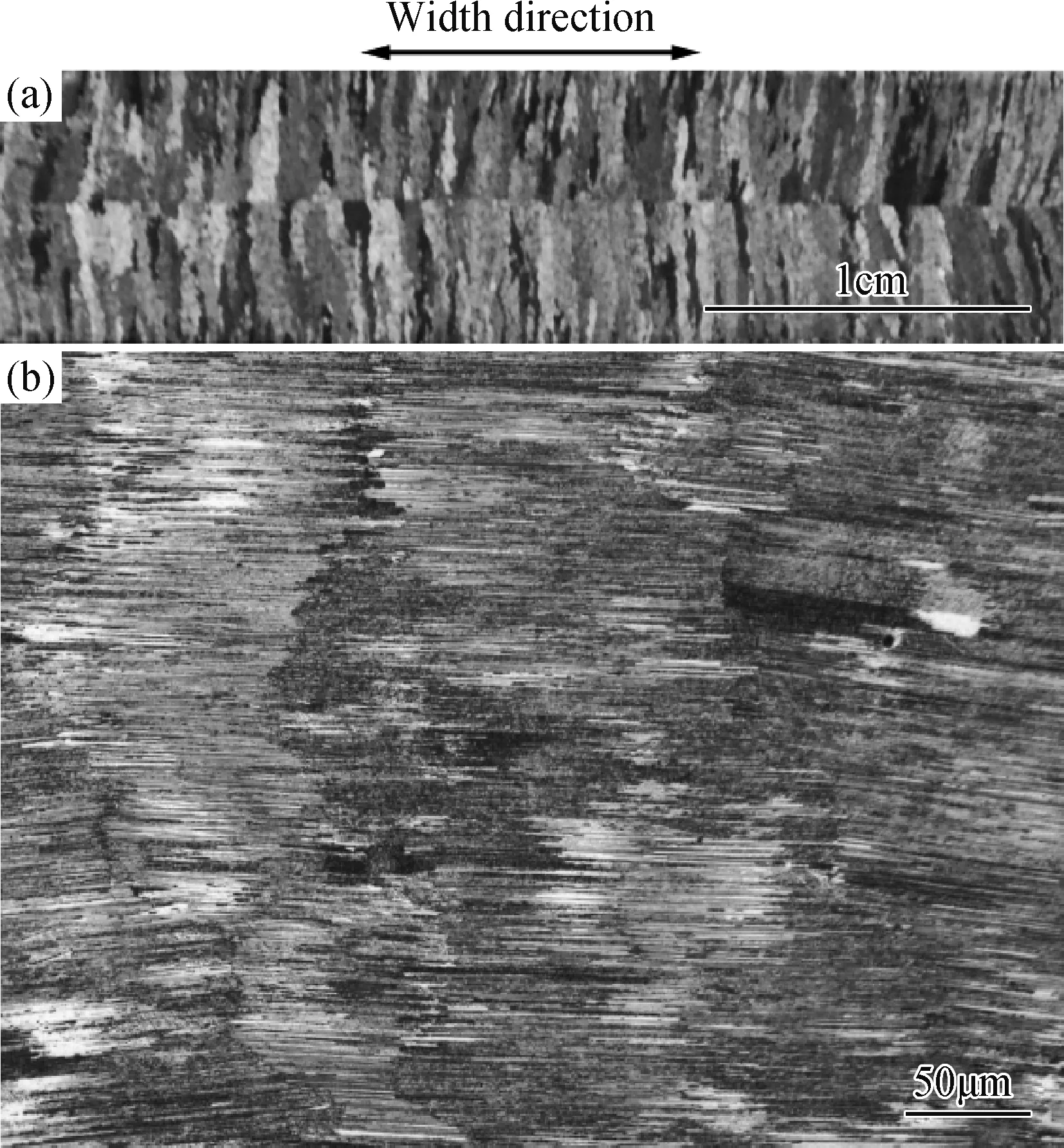

沿板状铸锭宽度方向切取金相试样,选用3%HF+24%HNO3+23%H2O+50%丙三醇 (体积分数)溶液对磨抛后试样进行侵蚀,并采用OLYMPUSGX71金相显微镜对其进行组织观察。如图1,试样的宏观组织为从铸锭表面向中心整齐对长的柱状晶组织(图1(a)),柱状晶生长方向垂直于铸锭表面和宽度方向,在最后凝固线上偶见等轴层片团;试样的微观组织为γ-TiAl/α2-Ti3Al两相层片组织,且γ/α2层片界面垂直于柱状晶生长方向,因而,层片界面也平行于铸锭表面和宽度方向(图1(b))。柱状晶宽度为90~260μm,相邻柱状晶内层片界面的取向差小于10°,晶界呈锯齿状。在晶界处还存在在热等静压过程中析出的尺寸为10~30μm、体积分数小于 5%的等轴γ相晶粒,这些小尺寸γ晶粒的析出并不影响层片组织取向。因而,试样内层片组织具有整体一致取向。由于在加载过程中拉伸试样和疲劳试样横截面上的外加应力方向均平行于试样轴向(即铸锭宽度方向),因而,也平行于试样内层片界面。外加应力和层片界面之间的这一取向关系已被证明是硬取向[8]。

图1 Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金板状铸锭 横截面的宏观形貌(a)和微观形貌(b)Fig.1 Macrostructure(a) and microstructure (b) of cross section of Ti-47.5Al-2.5V-1.0Cr-0.2Zr plate-like ingot

沿板状铸锭宽度方向掏取圆棒,加工制成标距段尺寸为φ5mm×25mm的标准拉伸试样,以及长52mm、中心位置φ4mm的沙漏型光滑疲劳试样。为减少试样表面状态对疲劳性能的影响,采用SiC砂纸沿轴向对疲劳试样表面进行抛光去除环形加工痕迹。

在大气环境、750 ℃条件下对试样进行拉伸性能测试,合金的抗拉强度(Rm)为585MPa,屈服强度为415MPa,伸长率为8%。实验合金表现出该类型组织一贯的高拉伸强度,屈强比为0.71,且具有强度和塑性的良好结合。

在大气环境、750 ℃条件下对试样进行悬臂梁单点加载旋转弯曲(R=-1)疲劳性能测试,载荷波形为正弦波,加载频率为100Hz。在加载过程中,拉伸试样和疲劳试样横截面上外加应力方向均平行于试样轴向,即层片界面方向。根据HB5163—1996,采用升降法获得材料的107周疲劳强度,之后在高于该值的四级应力水平下采用成组法进行测试,获得应力-寿命(S-N)曲线。

为分析疲劳断裂特征以及组织对疲劳断裂过程的影响,采用扫描电镜对疲劳断口进行形貌观察及分析;并沿轴向解剖部分断口,在扫描电镜下进行背散射电子像观察以分析疲劳裂纹扩展特征。

2 结果与分析

2.1高周疲劳行为

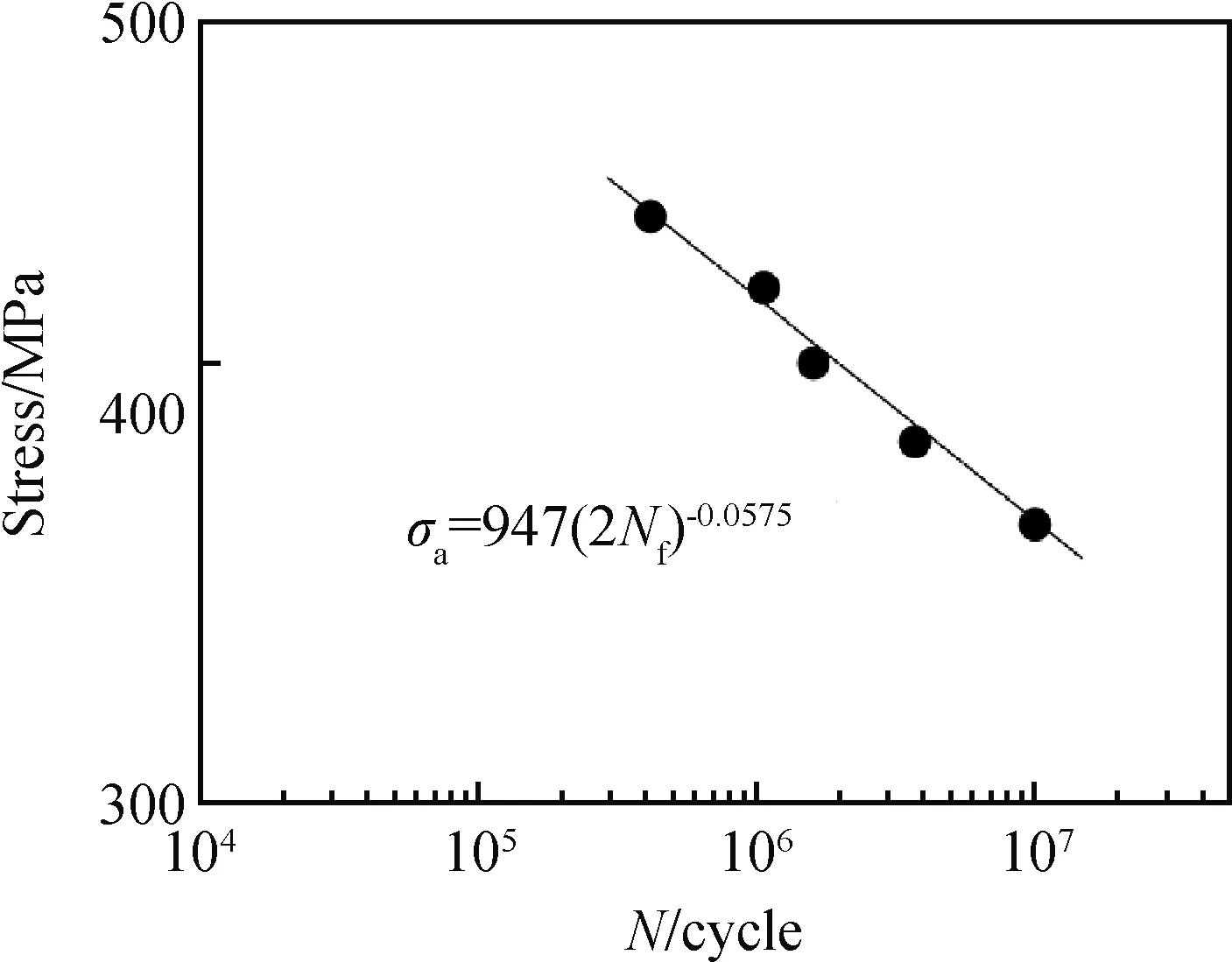

Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金择优取向层片组织的750 ℃疲劳测试结果见应力-寿命(S-N)曲线(图2)。S-N曲线为平直线,且无水平阶段(至107周),这一特征与其它组织形态γ-TiAl合金的S-N曲线特征一致[9-10]。平直的S-N曲线意味着实验合金的疲劳寿命对应力大小的变化较为敏感,小的应力变化可能导致疲劳失效周次发生数量级的改变。关于TiAl合金这一特殊的S-N曲线形态,Jha等[11]认为,TiAl合金具有表面裂纹形核和亚表面裂纹形核两种竞争疲劳失效机制,使疲劳寿命产生大范围波动,从而导致平直的S-N曲线。然而,这一研究是基于轴向拉-拉循环应力测试条件,以及层片团取向随机分布的等轴层片组织而言的。对于处于旋转弯曲疲劳测试条件下的实验合金而言,裂纹通常萌生于应力最大的试样表面,难以在试样内部形核,这一点也在本研究的疲劳断口观察中得到证实。因而,导致实验合金平直S-N曲线的微观机制还有待研究。

实验合金无疲劳极限(截至107周),随应力降低疲劳寿命不断增加。采用升降法测试得到实验合金的条件疲劳极限σ-1(即107周疲劳强度),其值为360MPa。材料的疲劳强度值和测试条件紧密相关,在三角波形载荷控制疲劳测试条件(R=0)下,铸造Ti46Al8Nb等轴层片组织在750 ℃疲劳强度为265MPa[12];在拉-拉载荷加载条件(R=0.1)下,锻造Ti-46.5Al-3.0Nb-2.1Cr-0.2W等轴层片组织在600 ℃和800 ℃的疲劳强度分别为445MPa和330MPa[9]。根据TiAl合金疲劳强度随温度升高而降低的一般规律[10],假定在600~800 ℃区间内为线性降低,则上述两种等轴层片组织在750 ℃的疲劳强度分别为265MPa和359MPa。即实验合金的疲劳强度不低于等轴层片组织的疲劳强度。

S-N曲线可用应力幅与发生破坏的载荷反向次数2Nf之间的表达式Basquin方程进行拟合:

σa= σf′ (2Nf)b

(1)

σa为应力幅,Nf为疲劳失效周次,σf′为疲劳强度系数,b为疲劳强度指数。TiAl合金的疲劳强度指数b对温度敏感[12], S-N曲线的倾斜程度随温度而变化。一般而言,随温度升高,S-N曲线的倾斜程度增加,疲劳寿命对应力大小变化的敏感性降低[10]。根据实验合金在各应力下疲劳寿命的平均值拟合S-N曲线,如图2,所得到的Basquin方程中,σf′为947,b为-0.0575。

图2 Ti-47.5Al-2.5V-1.0Cr-0.2Zr合金择优取向层片 组织的750 ℃疲劳S-N曲线Fig.2 S-N curve of Ti-47.5Al-2.5V-1.0Cr-0.2Zr alloy with preferentially oriented lamellar microstructure tested at 750 ℃ (R=-1, f=100Hz).

材料疲劳极限和抗拉强度之间的常有一定比例关系,意味着材料的疲劳极限取决于材料对于塑性变形的平均抗力,常用疲劳强度比σ-1/Rm表示。实验合金的疲劳强度比为0.6。TiAl合金的这一比值与组织形态无明显联系,但和温度密切有关,在700~800 ℃的实验值为0.5~0.7[9-10,13]。实验合金的σ-1/Rm比值也在这一范围。对于TiAl合金这一高的σ-1/Rm比值有两种解释:(1)TiAl合金中可开动的滑移系有限,不利于疲劳裂纹萌生和扩展,从而使疲劳抗力增加[10];(2)在疲劳过程中,材料发生循环硬化导致疲劳强度较高[13]。与之相比,作为传统高温结构材料的镍基高温合金在同一温度范围的σ-1/Rm比值为0.3~0.4[14]。可见,TiAl合金虽然疲劳强度绝对值虽不高,但在高温下的σ-1/Rm比值却更高。

2.2疲劳断口观察

实验合金表现出高的高温疲劳强度,这与其在沿层片方向循环应力作用下的疲劳裂纹萌生和扩展情况紧密相关。观察断口发现,所有断口具有一致的宏观形貌,整体较平整,断面与外加应力方向垂直。断口周围无明显宏观塑性变形,表现出脆性断裂特征。

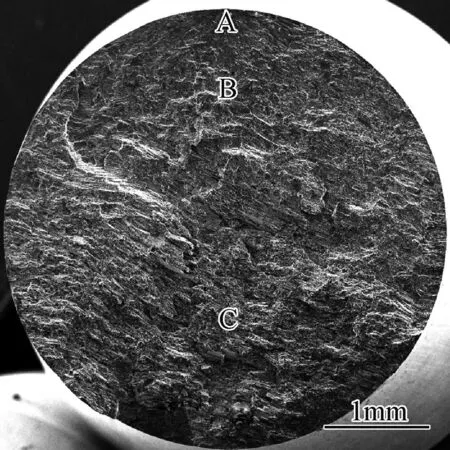

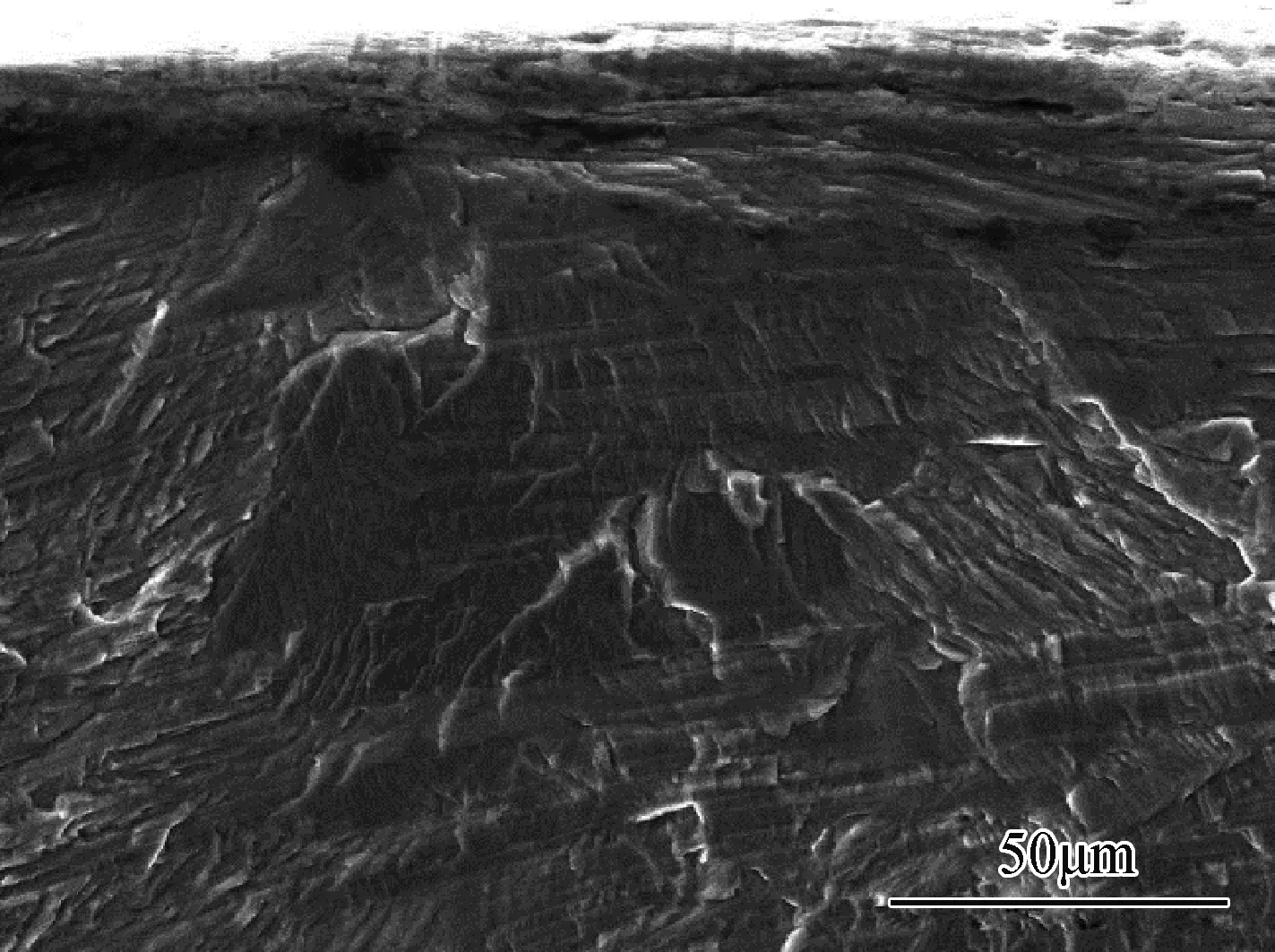

断口具有明显低应力高周疲劳断裂特征,可分为三个区域:疲劳源、裂纹扩展区(疲劳区)和瞬时断裂区(瞬断区),如图3,分别对应于疲劳破坏过程的三个阶段,即疲劳裂纹萌生、疲劳裂纹扩展和失稳断裂阶段。疲劳源为裂纹萌生的标志,裂纹以其为中心向四周扩展,在断面上留下辐射状裂纹扩展路径,如图4。在不同应力水平下的疲劳断口中,疲劳裂纹均萌生于试样表面层。这是因为,试样采用悬臂梁单点加载方式,试样表面承受最大应力,因而易萌生疲劳裂纹。观察断口纵剖面发现,择优取向层片组织中的疲劳裂纹是以穿层片方式萌生(图5(a)),不同于TiAl合金等轴层片组织中疲劳裂纹沿

图3 疲劳断口宏观形貌(A—疲劳源;B—疲劳区; C—瞬断区)Fig.3 Macroscopic fracture morphology of fatigue specimen(a-crack initiation, B-crack propagation C-final fracture)

图4 疲劳源处组织特征Fig.4 Microstructural characteristics of the crack initiation site on fracture surface

图5 疲劳区的穿层片扩展特征(a) 小裂纹自萌生后穿层片扩展(纵剖面,BSEI);(b) 显微滑移和/或孪生痕迹 (断裂面,SEI);(c) 穿层片解理河流花样(断裂面,SEI);(d) 二次裂纹(纵剖面,BSEI)Fig.5 Translamellar crack propagation characteristics in fatigue propagation region(a) translamellar propagation of small cracks after its’ initiated (longitudinal section, BSEI); (b) deformation traces caused by microslip and microtwinning (fracture surface, SEI); (c) translamellar cleavage river pattern (fracture surface, SEI); (d) secondary cracking (longitudinal section, BSEI)

层片界面萌生方式[11]。在具有与实验合金相同的外加应力和层片界面取向关系(φ=0)的TiAl合金PST晶体中[15],疲劳裂纹常形核于层片组织中由于γ畴中孪生所造成的表面挤出。不过,在实验合金中,由于还存在锯齿状柱状晶晶界,其对裂纹萌生微观机制的影响还需进一步研究确认。

疲劳裂纹萌生后,以萌生位置为中心向四周扩展进入试样内部,裂纹扩展主要是以高抗力的穿层片扩展方式进行,如图5。在微观尺度,这一过程并非单一裂纹的萌生和扩展,而是一个复杂的多微裂纹萌生、扩展和联合的过程。在整个疲劳过程中,微裂纹主要沿裂尖前方塑性区内滑移带间歇式产生[16],大部分微裂纹在不久后扩展中止,宏观疲劳裂纹主要是由这些新形核的、扩展中的和扩展中止的微裂纹发生联合而形成的。

在疲劳裂纹穿层片扩展过程中,常观察到一些贯穿层片且与层片成一定角度的平行线状痕迹(图5(b)),这些痕迹是由于裂纹扩展过程中发生微观塑性变形由显微滑移和/或显微孪生形成的[5,17]。在疲劳区还可见河流状解理花样及二次裂纹(图5(c),(d)),这些二次裂纹的形成可产生一定的能量耗散,其走向也大多沿主裂纹扩展方向。位于柱状晶晶界的小等轴γ晶粒主要发生解理断裂。在主裂纹扩展路径上,几乎全为穿层片断裂,未观察到由于沿层片界面开裂而形成的低能量解理平面。当裂纹扩展至线弹性断裂尺度时,长裂纹快速扩展,直至发生瞬时断裂。瞬断区断面粗糙,具有明显穿层片断裂特征,并发生大量层间开裂,形成沿层片界面二次裂纹(图6(a))。在断口纵剖面上,瞬断区二次裂纹扩展常观察到有韧带桥接现象(图6(b))。在这一区域,柱状晶晶界处的细小等轴γ晶粒发生沿晶断裂。

在不同应力水平下,疲劳裂纹扩展特征整体一致,细节略有不同。当应力增大时,疲劳区断面变得更为粗糙,二次裂纹数量增多,位于这一区域的晶界小γ晶粒也由穿晶解理断裂转变为沿晶断裂。瞬断区所占断面比例也随应力增大而增加。

综合断面上各区域的断裂特征可知,在沿层片取向的循环应力作用下,择优取向层片组织中的疲劳裂纹以穿层片方式萌生;在整个断裂过程中,主裂纹均以穿层片方式扩展,不发生沿层片界面扩展。而在传统等轴层片组织TiAl合金中,在寿命早期疲劳裂纹即在多个软取向层片团(如:层片界面与外加应力之间夹角为45°)中沿层片界面形核[9,11],疲劳裂纹以穿层片、沿层片界面以及在单一γ层片内沿滑移面的混合方式扩展[18]。因而,在沿层片方向循环应力作用下,择优取向层片组织具有更高的疲劳断裂抗力。

图6 瞬断区疲劳裂纹扩展特征(a)沿层片界面二次裂纹和晶界小γ晶粒的沿晶断裂特征(箭头所示); (b)未开裂韧带桥接Fig.6 Crack propagation characteristics in final fracture region(a) interlamellar secondary cracking and intergranular fracture feature of small γ grains located at column boundary(as indicated by arrows) on fracture surface (SEI); (b) uncrack ligament bridging on longitudinal section (BSEI)

3 结论

(1)实验合金表现出无水平段的平直S-N曲线,可用Basquin方程拟合。实验合金的条件疲劳极限为360MPa,其与抗拉强度的比值为0.6。

(2)疲劳断口表现出典型的低应力高周疲劳脆性断裂特征。疲劳裂纹均以穿层片方式萌生自受力最大的试样表面层,之后向试样内部扩展。在疲劳区断面可见穿层片微观塑性变形特征,这意味着高的疲劳裂纹扩展抗力。

(3)与该类型组织在其他力学性能测试中的表现一致,在沿层片方向外加应力作用下,择优取向层片组织表现出特有的几乎全为穿层片断裂的疲劳断裂行为,体现出该类型组织一贯的高断裂抗力。

[1]KIMYW.Gammatitaniumaluminides:Theirstatusandfuture[J].JOM, 1995, 47(7): 39-42.

[2]GILCHRISTA,POLLOCKTM.Castinggammatitaniumaluminidesforlowpressureturbineblades:adesigncasestudyforIntermetallics[C]∥HEMKERKL,DIMIDUKDM,CLEMENSH, et al.StructuralIntermetallics2001.TMS,Warrendale:PA, 2001, 225-232.

[3] 朱春雷, 张熹雯, 李胜, 等.铸造TiAl合金定向层片组织的室温拉伸性能和断裂行为[J]. 稀有金属材料与工程, 2014, 43(9): 2124-2129.

(ZHUCL,ZHANGXW,LIS, et al.RoomtemperaturetensilepropertiesandfracturebehaviorofcastTiAlalloycontainingthedirectionallamellarmicrostructure[J].RareMetalMaterialsandEngineering, 2014, 43(9): 2124-2129.)

[4] 张熹雯, 朱春雷, 李海昭, 等.微量Si改善铸造TiAl合金定向层片组织持久性能研究[J]. 航空材料学报, 2014, 34(1): 11-15.

(ZHANGXW,ZHUCL,LIHZ, et al.EffectsofminorSiadditiononcreeprupturepropertyofcastTiAlalloyswithdirectionallamellarmicrostructures[J].JournalofAeronauticalMaterials, 2014, 34(1): 11-15. )

[5]VENKATESWARARAOKT,KIMYW,MUHLSTEINCL, et al.Fatigue-crackgrowthandfractureresistanceofatwo-phase(γ+α2)TiAlalloyinduplexandlamellarmicrostructures[J].MaterialsScienceandEngineering(A), 1995, 192/193: 474-482.

[6]GNANAMOORTHYR,MUTOHY,MASAHASHIN, et al.Fracturepropertiesofγ-baseTiAlalloyswithlamellarmicrostructureatroomtemperature[J].MaterialsScienceandEngineering(A), 1994, 184: 37-44.

[7]SHIOTAH,TOKAJIK,OHTAY.InfluenceoflamellarorientationonfatiguecrackpropagationbehaviorintitaniumaluminideTiAl[J].MaterialsScienceandEngineering(A), 1998, 243: 169-175.

[8]INUIH,NAKAMURA,YAMAGUCHIM.Room-temperaturetensiledeformationofpolysyntheticallytwinned(PST)crystalsofTiAl[J].ActaMetallurgicaetMaterialia, 1992, 40(11): 3095-3104.

[9]KUMPFERTJ,KIMYW,DIMIDUKDM.EffectofmicrostructureonfatigueandtensilepropertiesofthegammaTiAlalloyTi-46.5Al-3.0Nb-2.1Cr-0.2W[J].MaterialsScienceandEngineering(A), 1995, 192/193: 465-473.

[10]SASTRYSML,LIPSITTHA.FatiguedeformationofTiAlbasealloys[J].MetallurgicalTransactions(A), 1977, 8(2): 299-308.

[11]JHASK,LARSENJM,ROSENBERGERAH.Theroleofcompetingmechanismsinthefatiguelifevariabilityofanearlyfully-lamellarγ-TiAlbasedalloy[J].ActaMaterialia, 2005, 53(5): 1293-1304.

[12]ZHOUY,WANGJQ,ZHANGB, et al.High-temperaturefatiguepropertyofTi46Al8Nballoywiththefullylamellarmicrostructure[J].Intermetallics, 2012, 24: 7-14.

[13]NAZMYM,STAUBLIM,ONOFRIOG, et al.SurfacedefecttoleranceofacastTiAlalloyinfatigue[J].ScriptaMaterialia, 2001, 45(7): 787-792.

[14]STOLOFFNS,DUQUETTEDJ.Microstructuraleffectsinthefatiguebehaviorofmetalsandalloys[J].CriticalReviewsinSolidStateandMaterialSciences, 1973, 4(1/2/3/4): 615-687.

[15]UMAKOSHIY,YASUDAHY,NAKANOT.PlasticanisotropyandfatigueofTiAlPSTcrystals:areview[J].Intermetallics, 1996, 4:S65-S75.

[16]HUANGZW,BOWENP,JONESIP.Transmissionelectronmicroscopyinvestigationoffatiguecracktipplasticzonesinapolycrystallineγ-TiAl-basedalloy[J].PhilosophicalMagazine(A), 2001, 81(9): 2183-2197.

[17]HUANGZW,BOWENP.PersistentmicroslipbandsinthelamellarTiAlstructuresubjectedtoroomtemperaturefatigue[J].ScriptaMaterialia, 2001, 45(8): 931-937.

[18]BALSONESJ,WORTHBD,LARSENJM, et al.Fractographicstudyoffatiguecrackgrowthprocessesinafullylamellarγ-TiAlalloy[J].ScriptaMetallurgicaetMaterialia, 1995, 32(10): 1653-1658.

High-cycle Fatigue Behavior of TiAl Alloy Containing Preferentially Oriented Lamellar Microstructures

WANWenjuan1,HANBo2,HANWei2,ZHANGJi1

(1.BeijingKeyLaboratoryofAdvancedHighTemperatureMaterials,CentralIron&SteelResearchInstitute,Beijing100081,China;2.CentralIron&SteelResearchInstitute,Beijing100081,China)

Thehigh-cyclefatigueperformanceofTi-47.5Al-2.5V-1.0Cr-0.2Zr(at.%)alloywithapreferentiallyorientedlamellarmicrostructurehasbeenevaluatedbymeansofload-controlledrotatingbendingfatiguetestsatelevatedtemperature,andfracturesurfacesoffatiguespecimenswerealsoanalyzedbyscanningelectronmicroscope.TheresultsshowthatitexhibitsaflatS-NcurvefittedbyBasquinequation,anditsfatiguelimitisequalto60%oftheultimatetensilestrengthat750 ℃.Thefracturesurfaceobservationprovesthatallofthefatiguecrackpropagationinthestudiedsamplesisindeedpresentedwithatypicaltranslamellarmode,andindicatingthehighresistanceofthismicrostructuretocrackpropagation.

TiAl;preferentiallyorientedlamellarmicrostructure;fatigue; S-N

2015-10-13;

2015-11-25

万文娟(1985—),女,博士研究生,主要从事铸造TiAl合金研究,(E-mail)wanwenjuanwwj@126.com。

10.11868/j.issn.1005-5053.2016.1.015

TG146.2

A

1005-5053(2016)01-0087-06