周期换向脉冲法快速电沉积Al2O3/Ni复合镀层

陈居田, 费敬银, 史芳芳, 李 倍, 张 闫

(西北工业大学 理学院, 西安 710129)

周期换向脉冲法快速电沉积Al2O3/Ni复合镀层

陈居田,费敬银,史芳芳,李倍,张闫

(西北工业大学 理学院, 西安 710129)

以Al2O3微粒为分散相,进行了周期换向脉冲复合电沉积工艺研究,快速电沉积出了Al2O3/Ni复合镀层。利用扫描电镜及能谱分析技术对Al2O3/Ni复合镀层的微观形貌及组成进行了表征,考察了脉冲参数对复合镀层中Al2O3含量及镀层微观形貌的影响;并就周期换向脉冲电沉积与直流电沉积复合镀层的微观形貌、镀层应力及沉积速率进行比较。结果表明:采用周期换向脉冲法快速电沉积可以得到组织致密、内应力小、沉积速率高的Al2O3/Ni复合镀层。

脉冲;周期换向;快速电沉积;复合镀

脉冲电镀技术发展至今已有近百年的历史了。早期的脉冲电镀侧重于研究脉冲电镀过程中的界面响应特征和单金属的结晶行为[2-4]。近年来,由于材料科学的迅速发展和电子技术的不断变革,脉冲镀技术已被广泛应用于新型合金材料的制备。Fei等[5]在研究Zn-Co合金周期换向电沉积特征时,观察到镀层中Co的含量受平均电流密度和反向电流密度的影响较大,反向电流可改变镀层的组成晶粒尺寸、表面形貌和内应力。陈叶等[6]发现使用脉冲电沉积相比直流电沉积制备Ni-P合金,可以提高合金中的P含量并使镀层形貌更加平整、致密。与此同时,采用脉冲电沉积方法制备功能复合镀层的研究也成为脉冲电镀研究的一个新方向。然而,目前脉冲复合镀都是采用单向脉冲沉积方法[7],采用周期换向脉冲电沉积复合镀层的研究报道较少。

以镍作复合镀层的基质金属,和惰性粒子共沉积可获得具有优异抗磨损和防护性能的复合镀层。开发新型高速复合镀镍工艺,大幅度提高镀层沉积速率,不仅可以减少能源消耗、降低成本,而且可间接减少电镀镍的废水排放量,从技术源头上降低电镀废水对环境的污染。

本研究以张午花等[8]研制成功的新型高速镍镀液为基础镀液,采用周期换向快速脉冲复合电沉积技术,通过添加Al2O3微粒(含α-Al2O390%以上,质量分数,下同)作为分散相制备Al2O3/Ni复合镀层,并研究了脉冲参数对镀层组成及形貌影响的规律及周期换向脉冲电沉积与直流电沉积性能的对比。

1 实验方法

实验基体材料为紫铜片,试样尺寸为50mm×20mm×0.2mm,试样表面经除氧化膜、除油及弱腐蚀后,采用周期换向快速脉冲电沉积法制备Al2O3/Ni复合镀层,镀层厚度约为20μm,电镀时间4~20min。

电镀液由200~250g/L的NiCO3·2Ni(OH)2·4H2O,350~450g/L的CH3SO3H,30~60g/L的NiCl2·6H2O,25~35g/L的H3BO3,0.05g/L的十二烷基硫酸钠,2g/L的糖精钠,10g/L的酒石酸钾钠,0.4g/L的乙酸铵,以及5~30g/L的Al2O3微粒组成,pH=5.3,温度40 ℃,平均电流密度5~30A/dm2,占空比0.3~0.9,逆向脉冲系数0~0.9,频率0.1~30Hz。其中Al2O3微粒直径约5~15μm。

本研究使用的脉冲波形为周期换向的方波,根据Fei[5]给出的定义,只有平均电流密度Iav,占空比λ,逆向脉冲系数x和频率f这4个参数是独立变化的。给定Iav, λ, x,正向峰值电流密度Ip+和逆向峰值电流密度Ip-可由以下公式确定:

Ip+=Iav/(xλ+λ-x)

(1)

Ip-=x·Ip+

(2)

采用JSM-6390A型扫描电镜观察复合镀层的微观形貌,并用随机附带的能谱仪(EDS)分析复合镀层中Al2O3微粒的含量。

采用Stoney方法[9]测试复合镀层的内应力,依据测得的试样自由端的弯曲值,用式(3)计算出镀层内应力值。

σ=ET2Z′/(3tL2)

(3)

式中:σ为镀层的内应力,Pa;E为铜片的杨氏模量,Pa;T为铜片的厚度,mm;Z′为试样自由端偏转量,mm;t为镀层的厚度,mm;L为试样浸入镀液的深度,mm。

沉积速率为镀层质量除以镀层表面积及电镀时间,单位为g·dm-2·h-1,镀层质量为试样电镀前后的质量差值,本实验重复三次取平均值。

2 结果与讨论

2.1镀层中Al2O3含量及其影响因素

2.1.1平均电流密度对镀层中Al2O3含量的影响

图1(a)为脉冲平均电流密度对镀层中Al2O3含量的影响。测定时,保持其他条件不变,只改变脉冲电流。由图1(a)可知,随平均电流密度增大,复合镀层中Al2O3含量增加;当平均电流密度为20A/dm2时,复合镀层中Al2O3含量最大可达9.01%;之后,平均电流密度继续增大,Al2O3含量降低。在低电流密度区,增大平均电流密度可以提高基质金属的沉积速率,缩短微粒沉积的极限时间[10],并且阴极过电位会随平均电流密度增大而增加,对吸附着正离子的Al2O3微粒的静电引力增大,有利于Al2O3微粒与基质金属的共沉积;在Al2O3含量达到最大值后,随着平均电流密度的继续增大,基质金属的沉积速率的增加大于Al2O3微粒嵌入速率的增加,镀层中Al2O3微粒的含量随之减小。

2.1.2占空比对镀层中Al2O3含量的影响

由于脉冲参数占空比的存在,脉冲电沉积过程能够大幅度提高瞬时电流密度,使得电镀过程中的平均电流密度能够达到直流电镀的实际电流密度,甚至更高值。在相同的平均电流密度下,占空比越小其正向脉冲峰值电流越大。占空比变化范围应适中,否则镀层可能无法形成,本实验占空比在0.3~0.9间。占空比对复合镀层中Al2O3含量影响如图1(b) 所示。由图1(b)可知,占空比在0.3~0.7间,复合镀层中Al2O3含量呈上升趋势;占空比大于0.7时,复合镀层中Al2O3含量呈下降趋势。这主要是因为,占空比较小时,随占空比增大,正、反向电流密度减小,而正向电流导通时间增大可促进共沉积过程,复合镀层中Al2O3含量升高;占空比过大,正、反向电流密度继续降低,基质金属的沉积速率降低导致极限时间[10]延长。极限时间越长,意味着单位时间内可能嵌入的微粒数量越少,复合镀层中Al2O3含量降低。

图1 平均电流密度、占空比、逆向脉冲系数和频率对复合镀层中Al2O3含量的影响Fig.1 Effect of average current density(a), duty ratio(b), reverse pulse coefficient(c) and frequency(d) on Al2O3 contents in deposits

2.1.3逆向脉冲系数对镀层中Al2O3含量的影响

其他条件不变时,改变逆向脉冲系数就是改变了逆向脉冲电流峰值与正向脉冲电流峰值的比值。逆向脉冲系数越大,则逆向脉冲电流峰值越大。在本试验中,逆向脉冲系数对镀层中Al2O3含量的影响最为显著。由图1(c)可知,随逆向脉冲系数增大,镀层中Al2O3含量有所下降。逆向脉冲系数较小时,正向脉冲电流峰值较大,有利于Al2O3与基质金属复合共沉积,镀层中Al2O3含量较高;随逆向脉冲系数增大,逆向脉冲电流峰值增大,会导致已沉积或正在被基质金属包裹的Al2O3微粒因基体金属溶解而脱落的可能性增大及正向沉积不连续性增强,Al2O3微粒不易被嵌入复合镀层。因此,随逆向脉冲系数增大,镀层中Al2O3含量有所下降。

2.1.4频率对镀层中Al2O3含量的影响

如图1(d)所示,在频率较小时,镀层中Al2O3含量较高;随频率增大,镀层中Al2O3含量升高随后又逐步降低。分析如下:频率较小就等于是单脉冲周期较大,则微粒在一个脉冲周期内被基质金属包覆的可能性就大,因此电沉积速率较快,镀层中Al2O3含量较高;适度增大频率,虽然单脉冲周期内电流导通时间变短会导致沉积速率降低,但溶质离子更能充分地向电极表面扩散,浓差极化降低,镀层中Al2O3含量增加;继续增大频率,导通时间变得相当短,此时浓差极化基本可以忽略,沉积速率明显降低,镀层中Al2O3含量随之降低。

2.2镀层形貌及其影响因素

2.2.1平均电流密度对镀层形貌的影响

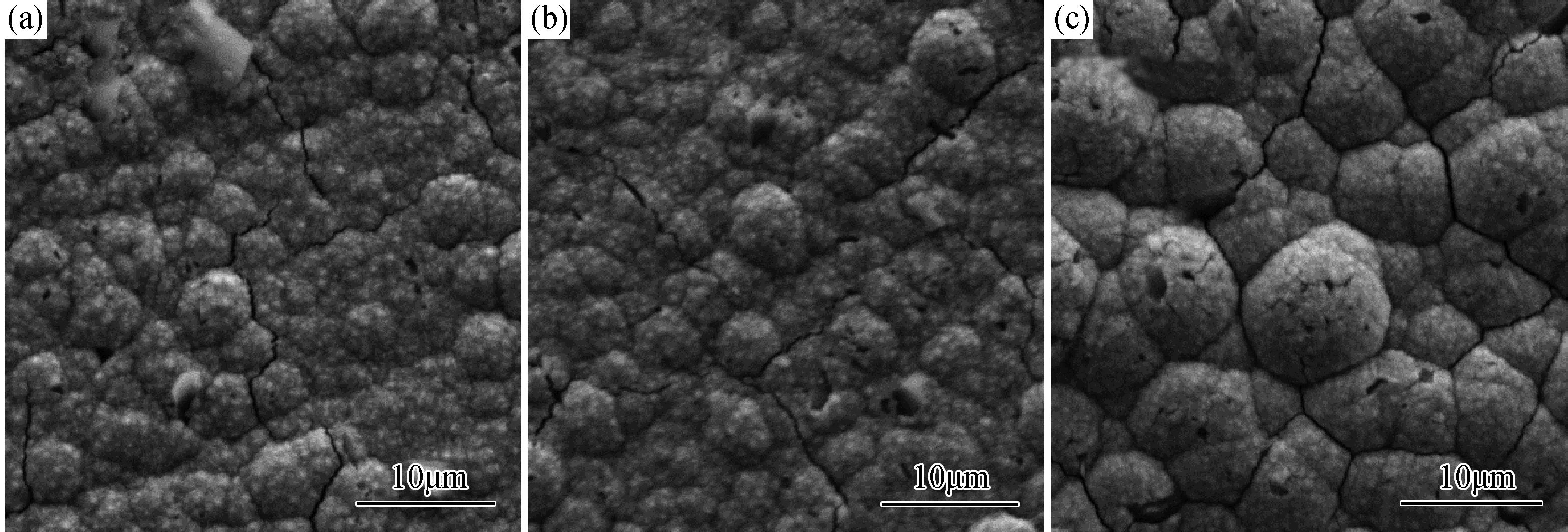

平均电流密度对复合镀层微观形貌的影响如图2所示,图2(a)~(c)分别表示复合镀层在平均电流密度为10A/dm2,20A/dm2,30A/dm2时的微观形貌。由图2可知,当平均电流密度为10A/dm2时,镀层比较粗糙;当平均电流密度在20A/dm2时,复合镀层晶粒细小;之后,随平均电流密度的增大,复合镀层的表面质量下降,在平均电流密度为30A/dm2时,镀层的晶粒尺寸较大,有轻微的团聚现象,并且镀层表面伴有发黑,故电流密度不能过高,否则镀层质量下降且有烧焦的危险。这主要的原因是,提高电流密度,一方面可以提高正向峰值电流密度,使镀层的成核率提高,晶粒得到细化;另一方面也会提高逆向峰值电流密度,溶解较大的晶粒,从而使晶粒细化;但是,平均电流密度过大,会使正向峰值电流密度远大于逆向峰值电流密度,造成部分较大晶粒持续增长,复合镀层晶粒尺寸增大[11]。

图2 不同平均电流密度下Al2O3/Ni复合镀层的微观形貌Fig.2 Surface morphologies of Al2O3/Ni composite coatings deposited under average current density of 10A/dm2(a), 20A/dm2(b), and 30A/dm2(c)

2.2.2占空比对镀层形貌的影响

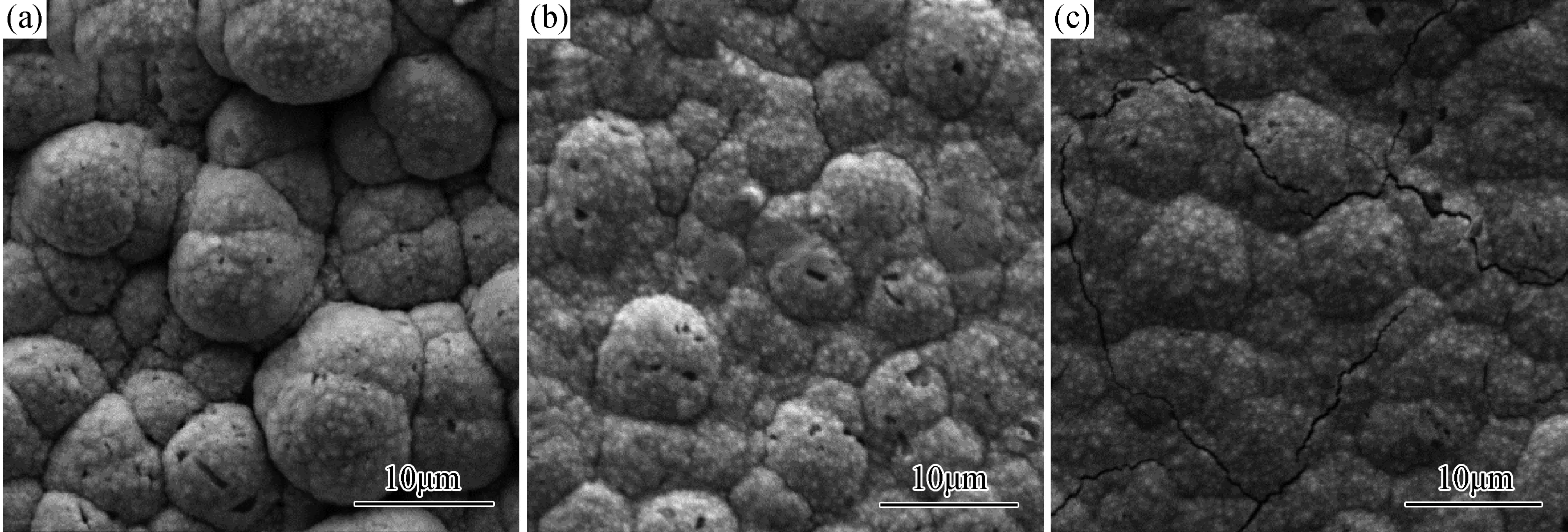

占空比对复合镀层微观形貌的影响如图3所示,图3(a)~(c)分别表示复合镀层在占空比为0.3,0.7,0.9时的微观形貌。一般情况下,由于加在阴阳两极之间的电流作用时间短,较小的占空比能够获得表面光滑且致密的镀层,但是较小的占空比预示着较大的峰值电流密度,而过大的峰值电流密度容易导致镀层表面出现起皮和脱落的现象。如图3所示,占空比为0.3时,镀层的晶粒较小,但其镀件边缘部分出现毛刺和烧焦的现象,严重影响到镀层的外观。因此,实验过程中应综合考虑平均电流密度和占空比这两个关键因素。

2.2.3逆向脉冲系数对镀层形貌的影响

逆向脉冲系数对复合镀层微观形貌的影响如图4所示,图4(a)~(c)分别表示复合镀层在逆向脉冲系数为0,0.3,0.5时的微观形貌。由图4可知,当逆向脉冲系数较小时,晶粒细小。此时正向峰值电流密度较大,形核速率较大,形核点数量较多,可避免微粒持续长大。镶嵌在镀层中的微粒细小均匀,镀层结构细密;随逆向脉冲系数的增加,则反向电流密度增加,在长脉冲周期条件下的反向电流作用使镀层粒径尺寸有增大的趋势[12],复合镀层表面质量变得粗糙。

图3 不同占空比下Al2O3/Ni复合镀层的微观形貌Fig.3 Surface morphologies of Al2O3/Ni composite coatings deposited under duty ratio of 0.5(a), 0.7(b), and 0.9 (c)

图4 不同脉冲系数下Al2O3/Ni复合镀层的微观形貌Fig.4 Surface morphologies of Al2O3/Ni composite coatings deposited under reverse pulse coefficient of 0(a), 0.3(b), and 0.5 (c)

2.2.4频率对镀层形貌的影响

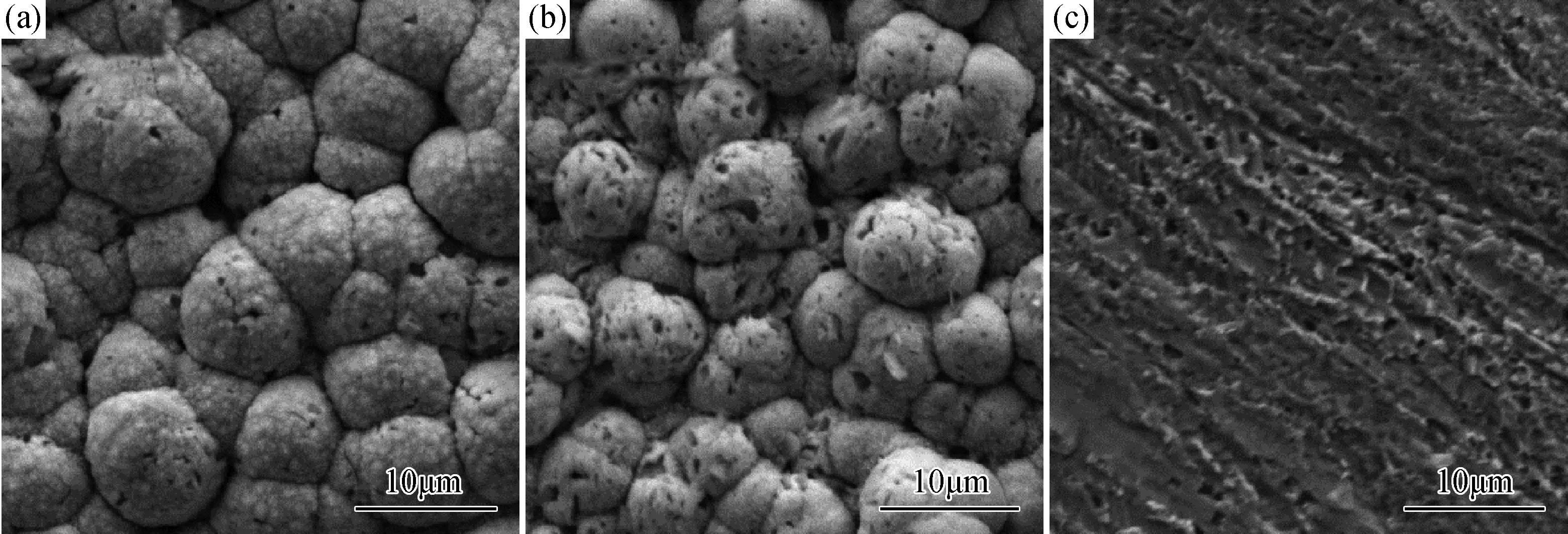

频率对复合镀层微观形貌的影响如图5所示。在本试验中,频率对镀层微观形貌的影响最为显著。图5(a)~(c)分别表示镀层在频率为0.1Hz,1Hz,10Hz时的微观形貌。由图5可知,频率为0.1Hz时,镀层晶粒粗大且不均匀;随脉冲频率增大,镀层表面较为平整致密、无空隙;随脉冲频率进一步增大,镀层微观形貌呈沟壑状,表面粗糙且有空隙。其原因是由于脉冲频率增加,单脉冲导通时间缩短,电极表面由于金属离子的还原而引起的浓度下降能够及时得到补充,浓差极化降低,从而能够得到比较致密的镀层;继续增加脉冲频率,镀层质量又将逐步下降,也会使得镀层的致密度变差。

图5 不同频率下Al2O3/Ni复合镀层的微观形貌Fig.5 Surface morphologies of Al2O3/Ni composite coatings deposited under frequency of 0.1Hz(a), 1Hz(b), and 10Hz (c)

2.3周期换向脉冲法与直流法电沉积Al2O3/Ni复合镀层对比

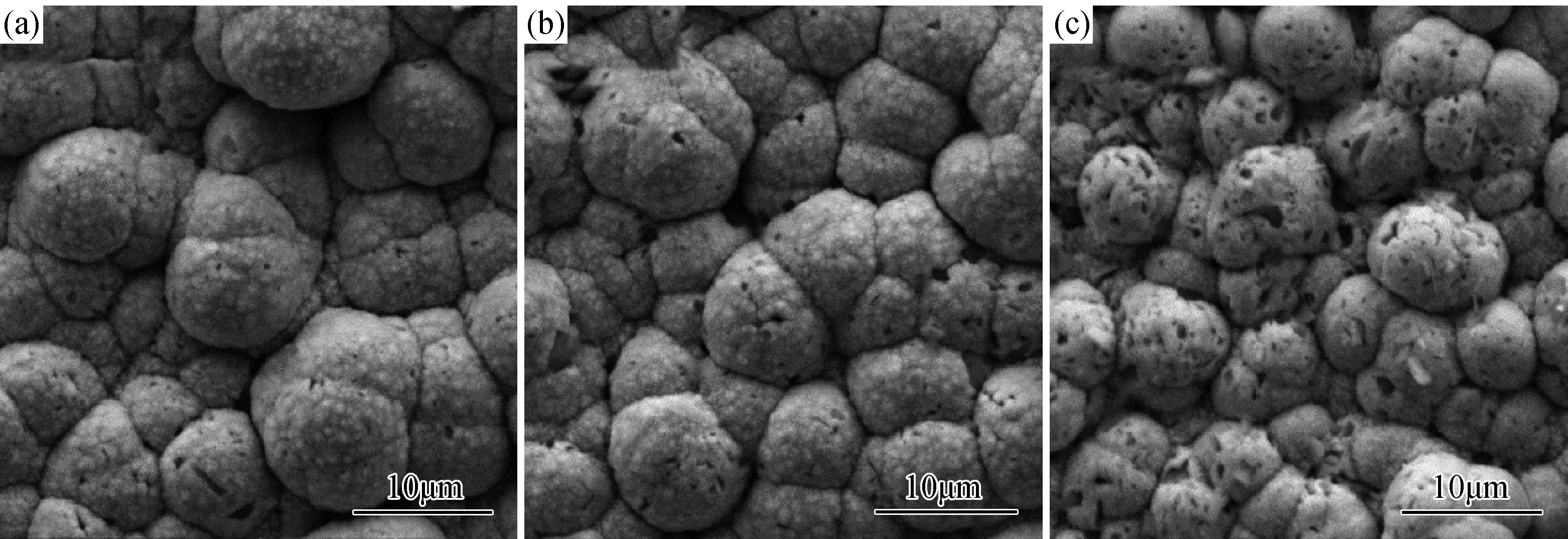

2.3.1微观形貌的对比

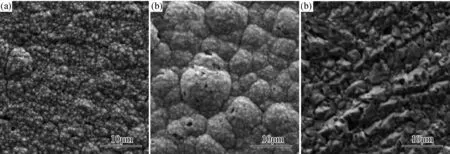

如图6所示,直流法制备的Al2O3/Ni复合镀层的表面存在裂纹,表明镀层存在较大的内部应力(如图6(a));若Al2O3微粒含量合适时,镀层应力减小(如图6(b));若Al2O3微粒含量过高,则会出现微粒团聚现象(如图6(c))。图7为脉冲电沉积Al2O3/Ni复合镀层的微观形貌,与图6中Al2O3含量相近的镀层的形貌对比后可知,脉冲电沉积镀层均比直流电沉积镀层平整、致密,无裂纹、缺陷。分析其原因:一方面,脉冲电沉积是利用电流(或电压)脉冲的“张弛”作用来增加阴极的活化极化和降低阴板的浓差极化,这样可以减小金属离子在电极表面的形核功,增大晶核的形成几率,促使晶核成核数目增加。再加上脉冲宽度很短,晶核来不及长大就被切断电源,所以晶核的数量多并且尺寸小,镀层因此而致密;另一方面,合适的反向脉冲电流可以去除镀层表面的间隙氢,并因溶解了镀层上的毛刺而使镀层变得平整。

图6 直流电沉积Al2O3/Ni复合镀层的微观形貌Fig.6 Surface morphologies of Al2O3/Ni composite coatings deposited under direct current electrodeposition(a)2.13% Al2O3; (b)5.69% Al2O3; (c) 8.47% Al2O3

图7 周期换向脉冲电沉积Al2O3/Ni复合镀层的微观形貌Fig.7 Surface morphologies of Al2O3/Ni composite coatings deposited under periodic reversal pulse electrodeposition(a) 2.21% Al2O3; (b) 5.72% Al2O3; (c) 9.01% Al2O3

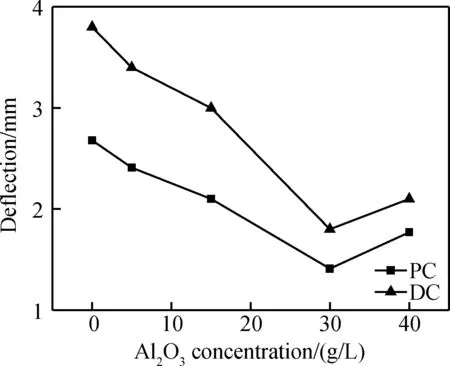

2.3.2应力的对比

图8 镀液中Al2O3浓度对复合镀层应力的影响Fig.8 The effect of Al2O3 concentration in solution on composite coating stress

在其他条件一定时,镀层中Al2O3的含量随着镀液中Al2O3微粒浓度的增加而迅速增加,并在镀液中Al2O3微粒浓度为30g/L时,镀层中Al2O3含量达到最大值,之后随镀液中Al2O3微粒浓度的增加而降低。Al2O3微粒在镀层中呈弥散均匀分布,使镀层基体中位错迁移通过第二相微粒时,必须施加更多的能量。这就阻碍了位错的运动,增加了复合镀层变形的困难,当镀层的拉应力大于镀层的抗拉强度时,镀层就会产生微裂纹而释放应力。并且Al2O3微粒嵌入镀层使得微粒附近的金属晶格扭曲,晶粒按照原来方向的生长变得困难,为了使体系的能量最低,晶面出现了新的择优生长,这也释放了一部分应力[13-15]。所以,Al2O3微粒的存在具有减小镀层应力的作用。如图8所示,与直流电沉积相比,脉冲电沉积状态下的镀层内应力较小。出现这种现象的原因是,在相同电流密度的条件下,直流电沉积状态下的阴极和溶液界面处易形成较厚的扩散层,使阴极表面镍离子的浓度降低产生浓差极化,导致阴极上氢气析出量增加,从而使镀层内应力增大。而脉冲电沉积中的脉冲关断时间有利于应力的释放,逆向电流能够消除浓差极化和去除阴极表面的氢气,降低镀层内应力。

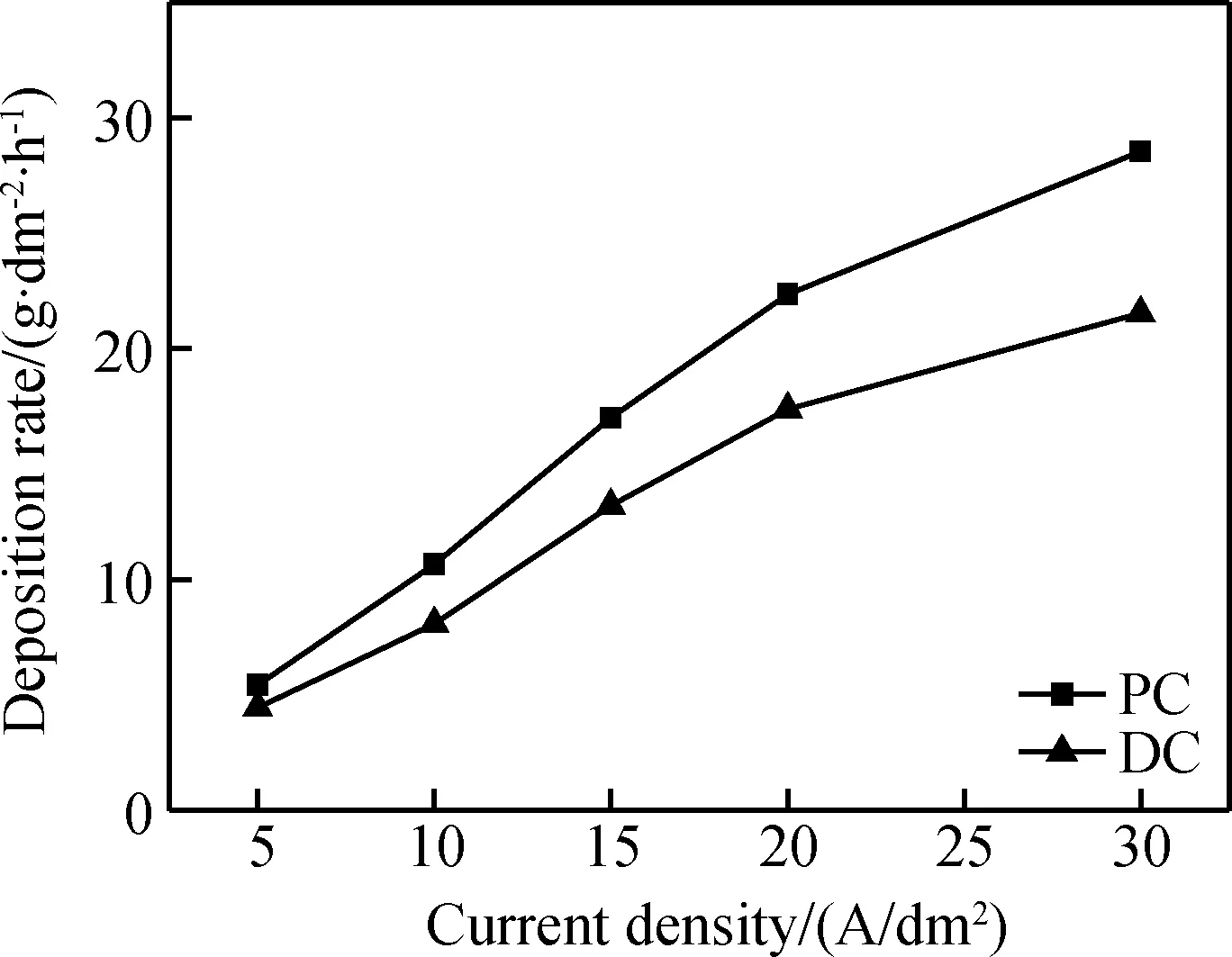

2.3.3沉积速率的对比

如图9所示,脉冲电沉积状态下比直流电沉积状态下具有更高的沉积速率。这是由于在脉冲电沉积过程中,阴极表面与溶液界面存在一个脉动扩散层,在脉冲关断时能够及时补充电沉积所消耗的镍离子。而直流状态下阴极表面一直进行着电化学反应,不能及时补充镍离子的消耗,浓差极化所起的作用比周期换向脉冲电沉积状态下要大得多,从而对阴极电流效率产生不利影响。并且脉冲电沉积的脉冲宽度很短,峰值电流密度很大,其电沉积时的平均电流密度超过直流电沉积时的实际电流密度,提高了电沉积速率。

图9 电流密度对复合镀层沉积速率的影响Fig.9 The effect of current density on composite coating deposition rate

3 总结

(1)研究了周期换向快速脉冲电沉积Al2O3/Ni复合镀层的电沉积特性,探讨了脉冲参数对复合镀层中Al2O3含量、微观形貌的影响规律,其中逆向脉冲系数对镀层中Al2O3含量的影响、频率对镀层微观形貌的影响最为显著。当脉冲平均电流密度为20A/dm2、占空比为0.7、逆向脉冲系数为0.3、频率为1Hz时,不仅镀层的沉积速率很快,而且镀层的各方面性能综合最优。

(2)与直流电沉积和单向脉冲电沉积相比,本文提出的周期换向快速脉冲电沉积Al2O3/Ni复合镀层工艺,大幅度地提高了平均电流密度,而且阴极电流效率也有所提高。同时,镀层中Al2O3微粒大小、分布均匀,提高了复合镀层的质量。

[1] 向国朴. 脉冲电镀的理论与应用[M]. 天津:天津科学技术出版社, 1989.

[2]CHEHHY.ThelimitingrateofdepositionbyP-Rplating[J].JournaloftheElectrochemicalSociety, 1971, 118(7): 1132-1134.

[3]CHINDT.Masstransferandcurrent-potentialrelationinpulseelectrolysis[J].JournaloftheElectrochemicalSociety, 1983, 130(8): 1657-1667.

[4]YINKM.Duplexdiffusionlayermodelforpulsewithreverseplating[J].SurfaceandCoatingsTechnology, 1997, 88(1): 162-164.

[5]FEIJY,WILCOXGD.ElectrodepositionofZn-Coalloyswithpulsecontainingreversecurrent[J].ElectrochimicaActa, 2005, 50(13): 2693-2698.

[6] 陈叶, 费敬银, 王磊, 等. 脉冲电沉积法制备高P镍基合金镀层[J]. 中国腐蚀与防护学报, 2012, 32(6): 501-506.

(CHENY,FEIJY,WANGL, et al.Pulseelectrodepositionofnickelmatrixalloycoatingswithhighcontentofphosphorus[J].JournalofChineseSocietyforCorrosionandProtection, 2012, 32(6): 501-506.)

[7]LEEWH,TANGSC,CHUNGKC.Effectsofdirectcurrentandpulse-platingontheco-depositionofnickelandnanometerdiamondpowder[J].SurfaceandCoatingsTechnology, 1999, 120: 607-611.

[8] 张午花, 费敬银, 骆立立, 等. 脉冲电沉积高速Ni工艺研究[J]. 中国腐蚀与防护学报, 2013, 33(4): 317-324.

(ZHANGWH,FEIJY,LUOLL, et al.Highspeedpulseelectroplatingprocessofnickel[J].JournalofChineseSocietyforCorrosionandProtection, 2013, 33(4): 317-324.)

[9]STONEYGG.Thetensionofmetallicfilmsdepositedbyelectrolysis[J].ProceedingsoftheRoyalSocietyofLondon, 1909, 82(553): 172-175.

[10]CHANGLM,ANMZ,SHISY.MicrostructureandcharacterizationofNi-Co/Al2O3compositecoatingsbypulsereversalelectrodeposit[J].MaterialsChemistryandPhysics, 2006, 100(2): 395-399.

[11]GARCIAI,FRANSAERJ,CELISJP.ElectrodepositionandslidingwearresistanceofnickelcompositecoatingscontainingmicronandsubmicronSiCparticles[J].SurfaceandCoatingsTechnology, 2001, 148(2): 171-178.

[12]ROYS,LANDOLTD.Determinationofthepracticalrangeofparametersduringreverse-pulsecurrentplating[J].JournalofAppliedElectrochemistry, 1997, 27(3): 299-307.

[13]石淑云, 常立民.Ni-Al2O3复合镀层的组织形貌与性能[J]. 吉林师范大学学报(自然科学版), 2006, 4(4): 46-48.

(SHISY,CHANGLM.StudyonmicrostructureandpropertiesofNi-Al2O3compositecoating[J].JournalofJilinNormalUniversity(NaturalScienceEdition), 2006, 4(4): 46-48.)

[14]李雪松, 吴化. 脉冲电沉积Ni-Al2O3纳米复合镀层晶体结构的变化[J]. 金属热处理, 2008, 33(6): 57-60.

(LIXS,WUH.VariationofcrystallinestructureofpulseelectroplatedNi-Al2O3nanocompositecoating[J].HeatTreatmentofMetals, 2008, 33(6): 57-60.)

[15]HONGQ,YAOG,CHENS.Developmentofironmatrixantifrictioncompositecoatings[J].MetalFinishing, 1998, 96(10): 16, 18-19.

Periodic Reversal Pulse Fast Electrodeposition of Al2O3/Ni Composite Coatings

CHENJutian,FEIJingyin,SHIFangfang,LIBei,ZHANGYan

(DepartmentofAppliedChemistry,NorthwesternPolytechnicalUniversity,Xi′an710129,China)

Abstract:BasedonAl2O3particlesasdispersedphase,theAl2O3/Nicompositecoatingwaspreparedbythemethodofperiodicreversalpulsefastelectrodeposition.ThemicromorphologyandthecompositionofAl2O3/Nicompositecoatingwerecharacterizedbyusingscanningelectronmicroscope(SEM)andenergydispersivespectrometer(EDS).TheeffectofthepulseparametersontheAl2O3contentinthecompositecoatingandcoating’smicromorphologywareinvestigated.Alsothecomparisonbetweenthemicromorphology,coating’sstressanddepositionrateofthecompositecoatingdepositedbyperiodicreversalpulseelectrodepositionanddirectcurrentelectrodepositionwasundertaken.TheresultsshowthattheAl2O3/Nicompositecoatingwithfinegrains,lowinnerstressandhighdepositionratewasobtainedbyperiodicreversalpulseelectrodeposition.

pulse;periodicreverse;fastelectrodepositing;compositeelectroplating

2015-07-20;

2015-08-10

费敬银(1962—),男,博士,教授,主要从事缓蚀技术研究,(E-mail)jyfei@nwpu.edu.cn。

10.11868/j.issn.1005-5053.2016.1.011

TQ153

A

1005-5053(2016)01-0062-07