焦炉冷鼓系统自适应PID控制器设计

关慧敏,张世峰,董 鑫,许四长(安徽工业大学电气与信息工程学院,安徽马鞍山243032)

焦炉冷鼓系统自适应PID控制器设计

关慧敏,张世峰,董 鑫,许四长

(安徽工业大学电气与信息工程学院,安徽马鞍山243032)

焦炉冷鼓系统的稳定状态直接影响炼焦生产的工艺指标。根据现场不同工况(正常工况、检修保温工况、非正常工况),采用最近邻聚类学习算法训练的RBF网络辨识,建立焦炉冷鼓系统及其控制系统的仿真模型,辨识出Jacobian信息并用于BP神经网络整定PID参数,实现适应不同工况的自整定PID控制。仿真结果表明,建立的模型及控制系统能将冷鼓系统的初冷器前吸力快速、有效地稳定在一定范围内,控制精度高、稳定性好,可保证焦炉冷鼓系统在不同工况下稳定运行,其自适应能力对稳定生产工艺指标具有一定的有效性。

焦炉冷鼓系统;最近邻聚类学习算法;RBF网络;BP神经网络;自适应PID

焦炉冷鼓系统是焦炉生产线中重要的组成部分,主要功能是调节初冷器前吸力,实现焦炉荒煤气在不同工况下的稳定传输。该系统是集气管压力稳定的前提保证,也是整个焦化生产过程的核心环节[1-2]。因此,研究先进的控制算法通过对鼓风机转速的调节实现初冷器前吸力的控制具有重要意义。

传统的PID控制器对相对简单的对象进行控制,在干扰较弱,系统动态和静态性能指标要求不高的情况下,可获得较好的效果。焦炉冷鼓系统是一个动态变化过程,系统模型难以精确建立,传统的PID难以达到控制要求。文献[3-4]提出,采用BP神经网络PID控制和RBF神经网络控制在一定程度上能够逼近复杂的被控对象,可提高系统的鲁棒性。文献[5]提出,冷鼓系统的预测控制也可解决焦炉冷鼓系统的稳定控制问题。上述控制方法虽能起到一定的调节作用,但处理复杂工况和一些未知的干扰仍需作进一步的研究。

通过RBF神经网络在线辨识被控对象的模型,实时更新模型参数,可有效抑制系统时变和未建模动态带来的影响[6]。BP神经网络自整定PID参数的控制方法自适应能力较强,控制效果较好[7-8]。本文针对焦化生产3种不同工况,结合上述2种控制方法,充分利用神经网络的自适应、非线性映射能力和学习能力,提出一种自适应能力较强、参数可调的神经网络PID控制策略,从而提高冷鼓系统的输出跟踪精度。

1 焦炉冷鼓系统过程描述与建模

焦化厂实际运行一般分为3种典型的工作情况:1)正常工况,煤气发生量较多,集气管传输煤气压力在一定范围内波动;2)检修工况,煤气发生量最小,集气管传输煤气压力保持最稳定;3)非正常工况,包括推焦、加煤、喷洒高压氨水,煤气发生量最多,集气管传输煤气压力有剧烈波动[8]。现场冷鼓系统的特点是对象模型在3种不同工况下体现为不同形式,在3种工况下对不同的模型进行在线辨识是提高控制性能的有效方法。

1.1焦炉冷鼓系统过程描述

焦炉冷鼓系统主要由鼓风机、初冷器等装置组成,主要功能是调节吸力。图1为焦炉荒煤气传输系统结构示意图,图中虚线框内即是冷鼓系统。

在焦炉冷鼓系统生产过程中,p1,p2为集气管的压力,焦炉生产的荒煤气经分管汇集到总管再由冷鼓系统传输到下一段工序。根据工艺要求,通过调节大循环管的阀门开度u(k)调节初冷器入口处的吸力y(k),初冷器前吸力要求稳定在-1.0~-1.4 kPa之间,根据不同工况设定不同的吸力。在运行过程中由于荒煤气流量的变化及加煤、推焦、高压氨水等操作干扰的影响,需及时调节初冷器前吸力,以确保荒煤气传输系统的稳定。

图1 焦炉冷鼓系统结构Fig.1 Structure of coke oven cold drum system

1.2模型的建立

对焦炉冷鼓系统实施控制前,须建立该系统的数学模型[9],采用基于ARX模型的最小二乘辨识方法得到该系统的参数模型。现场采集的输入输出数据通常存在大量的、不可使用的数据,对辨识过程产生有害影响。用MATLAB工具箱中的detrend函数zd剔除数据信号中的高频数据,该函数的基本调用格式为:

式中:o代表趋势项的阶次,取值为0;b用于包含分段线性趋势数据,取值为0。从现场实时运行的系统中提取输入输出数据,表1是工况一的部分数据。

表1 工况一鼓风机前吸力与大循环的阀门开度24组测量数据Tab.1 24 groups of measurement data of the blower primary suction of case 1 and its circular valve opening

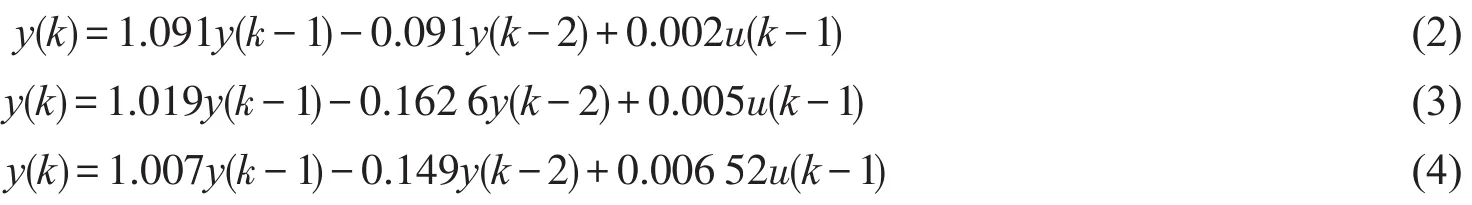

根据现场系统变化特性,将冷鼓系统不同工况下的模型近似为一个2阶系统,采用MATLAB工具箱中ARX模型IV方法得到该系统的黑箱模型,根据采集的冷鼓系统的输入量和初输出量数据辨识,可得鼓风机大循环阀门开度与初冷器前吸力的冷鼓系统模型参数,经过离散化后得模型一,根据工况二、三状态下的数

据同理得到模型二、三,分别见式(2)~(4):

2 基于神经网络非线性自适应PID控制系统的实现

神经网络通过直接学习系统的输入输出数据对系统进行辨识,使误差函数值达到最小,其辨识的实质是选择一个合适的神经网络模型来逼近实际的系统。控制系统结构图如图2。

图2控制系统结构图Fig.2 Structure of control system

图2中,神经网络RBFNNI用于对控制对象建模辨识;神经网络BPNNC用于PID控制参数的在线整定。根据现场采集的输入输出数据,采用RBF神经网络,利用最近邻聚类的神经网络的学习算法,实现模型的在线辨识。将对象得到的Jacobian阵应用于BP神经网络权值的调整。神经网络NNC为BP神经网络控制,根据系统调节PID控制器的参数,对Kp,Ki,Kd(分别为比例、积分、微分系数)在线整定。这种算法可较好地解决模型时变系统的控制问题。

2.1最近邻聚类学习算法训练的RBF网络辨识器

RBF网络中心由最近邻聚类学习算法选取,高斯函数的半径由聚类半径确定,隐含层到输出层的权值由每个输出向量的算术平均值确定。最近邻聚类算法流程如图3。

图3 最近邻聚类算法流程Fig.3 Flow chart of nearest neighbor clustering algorithm processes

确定一合适聚类半径r,半径修正步长h和误差阈值Et,定义A(m)用于存放属于各类的输出之和,计数器B(m)统计各类样本个数,ω(i)为隐含层到输出层权值(i=1,层到m),m为类数。(ci,di)为第i个类的中心。对第一对数据(x1,y1),令c1=x1,d1=y1,A(1)=y1,B(1)=1。ω(1)=A(1)/B(1)。第二对数据(x2,y2),求出x2到c1的距离。若d<r,则c1为 x2的最近邻聚类,令 A(1)=y1+y2,B(1)=2,ω(2)=A(2)/B(2);若d≥r,(c2,d2)作为一个新的聚类中心,并令c2=x2,d2=y2,A(2)=y2,B(2)=1,ω(2)= A(2)/B(2)。

第i个样本数据对(xi,yi)时,假设有m个聚类中心,利用下式求出(xi,yi)到m个聚类中心距离

设n=k时为这些距离的最小值,即(ck,dk)为(xi,yi)的最近邻聚类,那么:若H(k)>r,则(xi,yi)作为一个新的聚类中心,m=m+1,cm=xi,dm=yi,A(m)=yi,B(m)=1,对前一个m-1个类的A(i)和B(i)值保持不变,建立的RBF网络再添加第m个隐层单元;若H(k)≤r,A(k)=A(k)+yi,B(k)=B(k)+1,保持A(i)和B(i)值不变,ω(i)=A(i)/B(i)。

RBF网络输出为

性能误差指标

当E<Et,否则用r=r-h修正聚类半径,返回计算。由此得到Jacobian阵为

式中:ω(i)T为隐含层到输出层权值;ci为第i节点的中心;ri为第i节点的基宽度;hi为第i节点径向基函数的输出;X=[x1,x2,…,xi]通过训练能够使RBF网络任意逼近被控对象的模型。将不同的设定信号u输出给未知对象,获得相应的输出y,u和y来训练下一个神经网络,以u(k),u(k-1),y(k),作为辨识网络输入,对应的网络输出为ŷ,误差y(k)-ŷ为网络训练的指标函数。

2.2基于BP神经网络的PID控制器参数自整定

BP神经网络通过调整自身权系数对PID控制参数进行调节,增量式PID控制算法的离散形式为

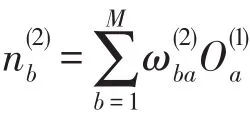

式中:e(k)为当前采样时刻的希望输出与实际输出之差,即e(k)=r(k)-y(k);u(k)为当前采样时刻的控制量。BP神经网络模型拓扑结构包括输入层、隐含层和输出层。输入层神经元读取初冷器前吸力设定值、当前初冷器前吸力及吸力的偏差,然后传递到隐含层进行前向运算,通过加权处理后传递到输出层输出数据。输入层标号a,隐含层标号b,输出层标号q。上角标(1),(2),(3)分别为输入层、隐含层、输出层。BP神经网络结构图如图4。

图4 BP神经网络结构Fig.4 BPneural network structure

输出层权系数调整量

则导出输出层权系数的调整量为[10-11]

1)初始化网络的权值和其他参数;

2)确定RBF辨识网络结构为三输入单输出网络,输入为u(k),u(k-1),y(k),输出为y̑。利用最小邻聚类算法选取聚类数即隐含层的个数,通过聚类样本和聚类输出,得到隐含层到输出层的权值及Jacobian阵信息;

3)确定BP神经网络结构为四输入三输出,选定输入层节点为x=[u(k),y(k),e(k),1],输出为Kp,Ki,Kd,计算PID控制器的输出u(k);

4)用最小邻聚类修正RBF辨识网络的输出权系数,隐含层中心矢量,隐含层节点宽度;用式(12)~(15)修正BP网络权系数;

5)令k=k+1,返回步骤1),继续进行。

利用上述算法将神经网络与PID控制相结合,RBF网络辨识系统在线辨识鼓风机调速系统的模型,用BP神经网络整定PID参数,不依赖于被控对象的数学模型,在线实时辨识系统模型并在线修改PID的参数值。

3 仿真结果与分析

模拟焦炉冷鼓系统在正常工况、检修工况及非正常工况等3种条件下工作,仿真时间t在0~50 s范围为焦炉冷鼓系统检修工况条件,初冷器前吸力的设定值应为-1.0 kPa,即参考输入r(k)=-1;当t在50~100 s范围为焦炉冷鼓系统的正常工况条件,初冷器前吸力的设定值应为-1.2 kPa,即r(k)=-1.2;当t在100~150 s范围为焦炉冷鼓系统非正常工况条件,初冷器前吸力的设定值应为-1.4 kPa,即参考输入r(k)=-1.4。不同工况条件下,被控对象的模型结构和模型系数均发生变化,根据工况条件的数据,分别辨识出不同工况条件焦炉冷鼓系统控制器的参数模型,将动态观测控制对象的Jacobian阵信息应用于BP神经网络自身权系数的调整,对PID控制参数进行调节。选取参数η=0.2,通过MATLAB进行仿真,结果如图5。

焦炉鼓冷系统原常规PID控制吸力输出曲线如图5(a),基于神经网络自适应PID控制吸力输出曲线如图5(b)。比较图5可看出:原常规PID控制在系统受到扰动后的超调时间长,超调量大且系统易震荡;自适应PID控制系统具有较强的克服扰动和扰动结束后抑制震荡迅速恢复平稳过程的能力,模型跟踪精确,在设定值切换时只有微小波动,控制效果较好。采用基于神经网络自适应PID控制策略应用于焦炉冷鼓系统,当工况发生改变,自适应PID控制器能及时地对比例、积分、微分参数作出快速调节,从而快速抑制干扰,稳定初冷器前吸力。由此表明,采用基于神经网络自适应PID控制方法实现了焦炉冷鼓系统的稳定控制,较好地满足了工艺要求。

图5 焦炉冷鼓系统吸力输出曲线Fig.5 Output curves of coke drum cooling system

4 结 论

将神经网络非线性自适应PID控制方法应用于焦炉冷鼓系统,针对焦炉不同工况条件和冷鼓系统被控对象复杂的情况,采用RBF网络辨识建模,BP神经网络整定PID参数,可提高冷鼓系统的输出跟踪精度和自适应能力。仿真结果表明:在初冷器前吸力出现工况改变的情况下,自适应PID控制器能及时地对比例、微分、积分参数作出快速调节,从而实现快速稳定初冷器前吸力的目的。该智能控方案满足初冷器前吸力控制的实际输出值与输入值之间的静态指标要求,且具有良好的动态性能。

[1]何建平,李辉.炼焦化学产品回收技术[M].北京:冶金工业出版社,2006:11-23.

[2]王学武,顾幸生,谭得健.焦炉集气管压力的复合控制[J].化工自动化及仪表,2004,31(6):18-21.

[3]王敬志,任开春,胡斌.基于BP神经网络整定的PID控制[J].工业控制计算机,2011,3(3):72-73.

[4]欧艳华.基于神经网络的自适应PID控制器设计[J].机械设计与制造,2014,6(6):263-265.

[5]张世峰,金科,冯强.焦炉鼓冷系统建模与GPC控制器设计[J].燃料与化工,2014,3(1):57-60.

[6]李鹏.基于现场总线的电弧炉控制系统设计与研究[D].马鞍山:安徽工业大学,2008:48-62.

[7]盛飞.多层RBF网络的自适应遗传算法及其在实函数逼近中的应用[J].安徽工业大学学报(自然科学版),2013,2(4):192-196.

[8]乔俊飞,韩红桂.RBF神经网络的结构动态优化设计[J].自动化学报,2010,36(6):865-872.

[9]WANG Y N.A neural network adaptive control based on rapid learning method and application[J].Int J Advancesin Modelling& AnalysisAMSEPress,1994,43(4):23-28.

[10]刘金琨.先进PID控制MATLAB仿真[M].3版.北京:电子工业出版社,2011:301-319.

[11]周黄斌,周永华,朱丽娟.基于MATLAB的改进BP神经网络的实现与比较[J].计算技术与自动化,2008,5(1):28-31.

[12]张世峰,左慧敏.焦炉集气管压力系统内模控制器设计[J].安徽工业大学学报(自然科学版),2014,4(3):395-399.

责任编辑:何莉

Design ofAdaptive PID Controller for Coke Oven Cooling Blower Drum System

GUAN Huimin,ZHANG Shifeng,DONG Xin,XU Sichang

(School of Electrical and Information Engineering,Anhui University of Technology,Ma'anshan 243032,China)

Steady state of coke oven cooling blower system directly affects process parameters of coking production.According to three different conditions(normal operating conditions,maintenance insulation conditions,abnormal conditions)on site,the nearest neighbor clustering algorithm was employed to train RBF neural network identification,and the simulation models of coke oven cooling blower system and its control system were established,the identified Jacobian information was used for BP neural network to tune PID parameters,and self-tuning PID control under different conditions was implemented.Simulation results show that with the established model and its control system the primary cooler anterior suction of cooling blower system can be controlled within a certain range quickly and effectively,with high control accuracy and good stability,which can ensure the stable operation of different condition,and its adaptability has a certain validity in stabilizing the production process parameters.

coke oven cooling blower system;nearest neighbor clustering algorithm;RBF neural network;BP neural network;adaptive PID

TP229

Adoi:10.3969/j.issn.1671-7872.2016.02.010

1671-7872(2016)02-0142-06

2015-10-19

安徽省教育厅自然科学研究项目(KJ2008B104)

关慧敏(1991-),女,安徽芜湖人,硕士生,主要研究方向为控制理论与应用,计算机控制技术。

张世峰(1959-),男,安徽马鞍山人,教授,主要研究方向为工业生产过程控制,控制理论及应用。