浅谈酸性水汽提装置尾气脱臭技术

王祁李

(中石化洛阳工程有限公司,河南 洛阳 471003)

浅谈酸性水汽提装置尾气脱臭技术

王祁李

(中石化洛阳工程有限公司,河南洛阳471003)

分析了炼厂酸性水汽提装置原料水罐顶尾气的主要组分性质,介绍了国内目前采用的尾气脱臭技术,重点介绍了干法脱臭、湿法脱臭以及柴油低温临界吸收-碱液脱硫工艺。干法脱臭应用范围较广,操作简单,易产生二次污染;湿法脱臭近年来应用较多,操作较复杂,脱臭后废液需要再次处理;柴油低温临界吸收-碱液脱硫工艺在实现尾气脱臭的基础上,可有效的脱除VOCs,满足炼厂长远的环保要求。

酸性水汽提;原料水罐;尾气脱臭

恶臭污染是石油炼制行业的特征污染之一,作为环境公害已为当今世界所公认。已经实施的《石油炼制工业污染物排放标准》(GB31570-2015)以及《恶臭污染物排放标准》(GB14554-1993)都对石化炼制企业三废排放提出了明确严格的约束,酸性水汽提装置作为炼厂中的环保装置面临的压力可想而知。原料水罐作为酸性水汽提装置的进料缓冲与沉降除油罐显然成为了该装置最主要的恶臭气体排放源,罐顶尾气的脱臭治理迫在眉睫。

1 原料水罐顶尾气来源及组分

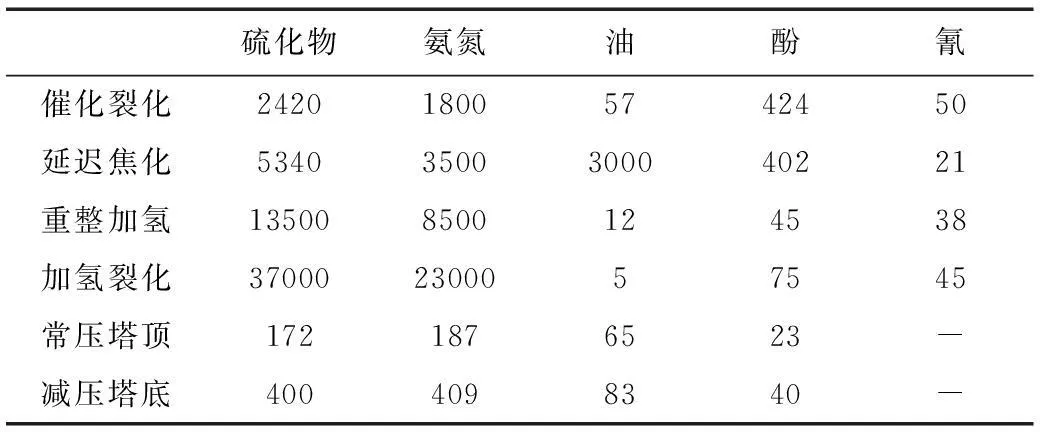

酸性水汽提装置的原料为各上游装置来的混合酸性水。现行工艺流程中酸性水经原料水脱气罐脱气后进入原料水罐,原料水罐作为装置内最主要的沉降除油措施,一般所取的停留时间在24~36 h左右,这也就相应的导致了原料水罐所需罐容巨大。上游装置来的混合酸性水中带有大量的硫化氢、氨等恶臭物质,进入原料水罐后由于压力、温度变化,富含的硫化氢、氨等恶臭物质析出至原料水罐气相空间,原料水罐通过氮气与水封罐保持压力平衡,事故状态恶臭尾气将突破水封排往大气。由于各炼厂炼油加工工艺不同,酸性水中的恶臭物质含量也有所区别,但经对比分析相关数据表明,酸性水中的恶臭物质含量均在一定的范围内。典型的酸性水成分[1-4]构成如表1所示。

表1 典型酸性水成分构成Table 1 Typical components of sour water (μg/g)

国内某炼厂[5]对原料水罐顶尾气组分做了相关分析得出尾气中主要恶臭成分含量(mg/m3)如下:硫化氢10~300;甲硫醇5~40;甲硫醚10~200;二甲二硫10~400,其余为甲基乙基硫、乙硫醇等。这些恶臭物质一旦挥发泄露后会刺激人的感官神经系统,破坏人体新陈代谢,从而影响身体健康。除此之外原料水罐顶气中含有大量的挥发性有机化合物(VOCs),根据相关研究表明,原料水罐顶尾气中VOCs浓度一般在2×105~5×105mg/m3的范围内,目前VOCs在我国已经作为污染物开始系统控制和防治。该类物质易产生恶臭、光化学烟雾、雾霾等大气污染,如不经过处理直接排空既会污染环境,同时也会带来很大的油气资源浪费以及一定的安全隐患。

2 目前国内采用的尾气脱臭技术

恶臭防治技术的发展经历了一个过程,即从最初的水洗法逐步发展到如今的微生物法、活性炭吸附法等。目前吸附/吸收法的处理应用较广,但吸附/吸收法易饱和,实际上是污染物的转移,浓缩后的污染物容易造成二次污染。目前常用的尾气脱臭处理方法及比较见表2[6]。

表2 恶臭气体常用处理方法Table 2 Typical treatments of odor gas

酸性水汽提装置原料水罐顶尾气的主要特点是气流量小、间歇排放、压力低、含有轻烃等可燃物质、有一定的安全隐患,针对这些特点,国内目前在原料水罐顶尾气脱臭方面应用较广的方法主要为干法脱臭、湿法脱臭以及柴油低温临界吸收-碱液脱硫工艺。

2.1干法脱臭

干法脱臭主要是通过以活性炭等作为载体配合干法脱臭剂去除尾气中的恶臭成分。其主要特点如下:

① 流程简单,设备数量少,占地小,脱臭硫容高,操作费用低;

② 治理精度高,针对性、选择性强,适用于恶臭物不同含量、不同种类的一步法完全治理;

③ 恶臭脱除物为稳定的硫化物,存储在活性炭微孔中,无需二次脱硫转化;

④ 操作简单,脱臭剂使用、更换方便,操作弹性大;

⑤ 整个流程无动设备,能耗较低。

干法脱臭的主要机理[7]如下:

典型的干法脱臭流程如图1所示。

如图1所示,原料水罐顶尾气在进水封罐前引出一条跨线至尾气脱臭系统,尾气经净化水水洗除去夹带的氨气以及少量硫化氢、轻烃后进入尾气脱臭塔,在脱臭剂的作用下发生催化氧化反应,将硫化氢、有机硫分别氧化成单质硫以及无毒无味的硫化物,脱臭后的净化尾气经排气筒排至大气。目前在尾气脱臭领域中,干法工艺已经得到了大范围的推广应用,传统的干法脱硫剂成分主要有氧化铁、氧化锌、常规活性炭等。干法脱臭存在无法去除VOCs、废剂不易处理、易产生二次污染等问题,其对原料气杂质的要求也较高。干法脱臭据不完全统计目前在市场占有率约在40%左右。

图1 典型干法脱臭流程示意图

2.2湿法脱臭

湿法脱臭一般采用高效旋流吸收设备,恶臭气体与吸收剂中的碱性化合物迅速反应,将恶臭成分转移至吸收液相中,然后在均相体系中继续与氧化剂发生催化氧化反应,转变成无毒、无臭的高价硫化物,从而消除恶臭污染。脱臭吸收剂主要由碱性吸收剂与氧化剂、催化剂、活性剂等复配而成,在吸收塔中循环吸收。其主要特点如下:

①采用气液分离器去除油类物质,防止对后续吸收带来的影响;

②选用高效吸收剂,选择性强,使用周期长,去除率高;

③流程自动化程度较高,尽可能的节约能源及人力损耗;

④采用高效旋流吸收设备,提高吸收效果;

⑤吸收剂饱和后不产生二次污染,可以直排至碱渣罐、含硫污水罐等处。

湿法脱臭的主要机理[5]如下:

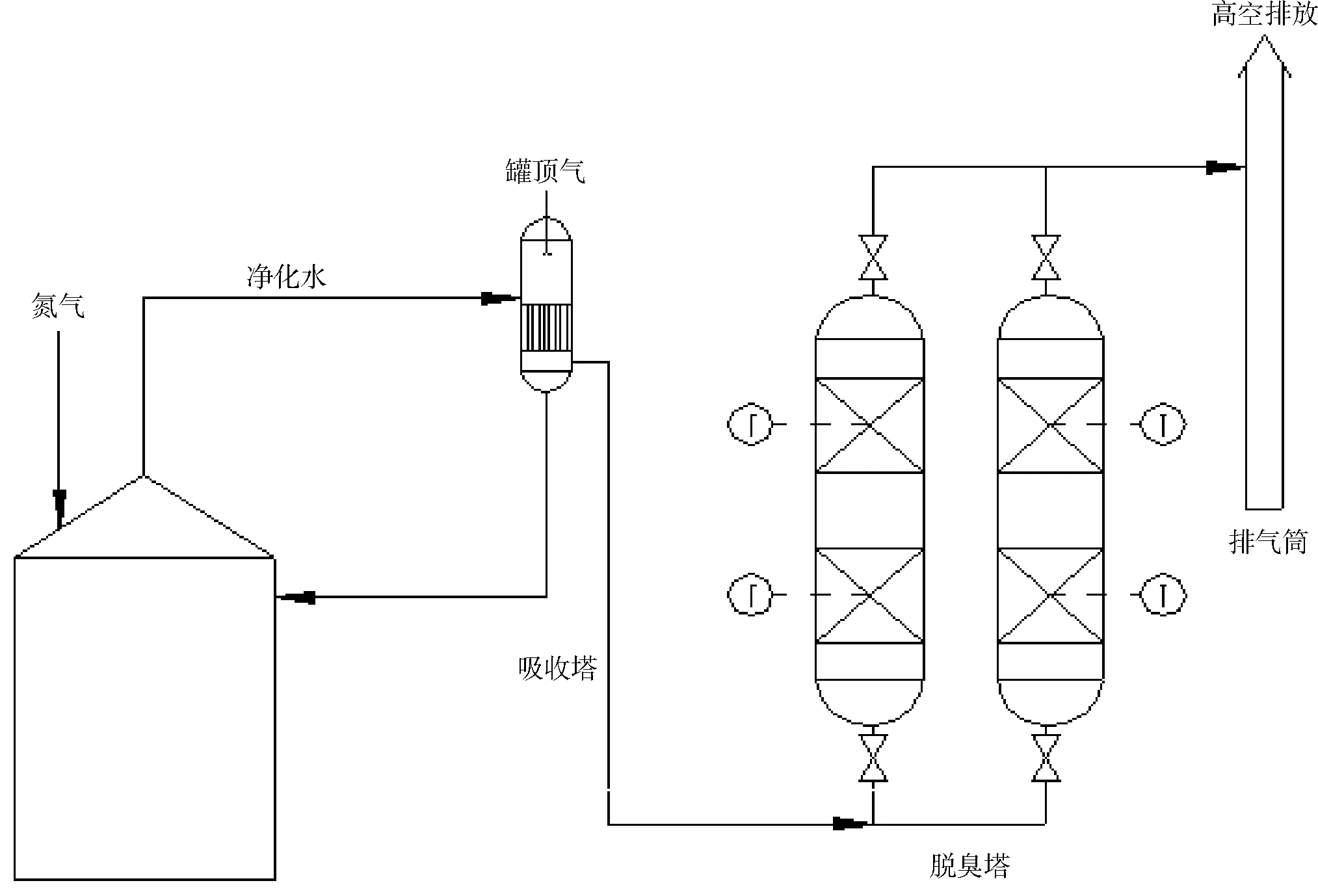

典型的湿法脱臭流程见图2。

图2 典型湿法脱臭流程示意图

如图2所示,原料水罐顶尾气在进水封罐前引出一条跨线至尾气脱臭系统,首先经气液分离缓冲罐分离出大部分易凝结的油气和水汽,而后尾气由喷射器作为引气动力引入除氨水罐进行除氨,除氨后的尾气进入循环吸收,循环吸收部分采用两级旋流塔串联布置,在吸收塔前后安装两级串联喷射器作为引气动力,同时也使吸收剂和废气在喷射器进行预吸收,混合液进吸收剂循环罐进行气液分离后,净化尾气进入排气筒排放。

湿法脱臭近年来发展势头迅猛,新建酸性水汽提装置尾气脱臭采用湿法的较多。其缺点是流程较复杂,无法处理VOCs,一次性投资较高,装置占地较大,能耗较高,脱臭后产生的废液仍需进一步处理。

2.3柴油低温临界吸收-碱液脱硫工艺

图3 典型柴油低温临界吸收-碱液脱硫工艺流程示意图

抚顺石油化工研究院根据酸性水罐排放气的特点开发的“柴油低温临界吸收-碱液脱硫”成套工艺技术近年来在中石化系统内部得到了广泛的应用。其工艺特点是不仅能脱除尾气中的恶臭物质,同时能回收尾气中所带的油气,油气回收率最高可达95%。其脱臭机理与上述湿法脱臭类似,主要是通过碱液吸收来实现脱臭的目的。该技术的亮点是针对尾气中VOCs的脱除。其典型工艺流程如图3[8]所示。原料水罐顶尾气经汇集后,经液环压缩机引气、压缩至低温吸收塔内,吸收溶剂采用柴油,吸收塔温度控制在6~10 ℃,尾气经冷却、冷凝、溶解等过程后,所夹带的大部分油气被低温柴油所吸收。净化气经脱硫反应器除去恶臭物质后排出界区。脱硫反应器中所采用的工作介质为碱液。吸收溶剂柴油经制冷机组冷却至最佳温度后自塔顶进入吸收塔,柴油与升压后的尾气进行逆流接触,传质、传热,塔底柴油经泵提升、制冷机组冷量回收后送出装置。脱硫反应器中的碱液为间断更换,正常的更换周期约1~3月/次。脱臭反应器所排出的碱渣送至酸性水汽提装置作为注碱来源。该工艺不仅可去除原料水罐顶尾气中的恶臭物质,同时可去除其中的VOCs,这样既能达到尾气净化脱臭的目的,同时也能回收绝大部分油气,避免了油气资源的浪费。

2.4尾气脱臭的辅助措施

为尽量降低尾气脱臭单元的负荷,应从源头上采取相应的措施来控制尾气的排放。酸性水汽提装置进料流程中应设置原料水脱气罐,同时宜在不影响平稳安全操作的前提下调整原料水脱气罐的操作条件[9]:增加原料水脱气罐的停留时间;降低原料水脱气罐的操作压力;尽量提高原料水脱气罐的操作温度,使酸性水在较高的操作温度下闪蒸;通过上述措施尽可能的将恶臭气体在原料水脱气罐顶部脱除,减少原料水罐中尾气的排放,原料水脱气罐的排放气经溶剂洗涤吸收后送至工厂火炬系统回收。炼油企业可根据工厂的实际运行情况,适当的采用或调整上述辅助措施来尽可能的从源头上减少恶臭气体的排放。

3 结 语

随着炼油企业面临的日益严峻的环保形势,各炼油企业针对酸性水汽提装置中原料水罐顶尾气进行脱臭处理的要求已迫在眉睫。炼油企业在脱臭工艺及脱臭剂的选择上应因地制宜,选择最佳的脱臭方法。如单一的处理方法无法满足环保要求可考虑选用组合工艺,相应的脱臭流程应在实际操作过程中根据监测的数据进行流程的优化。同时随着VOCs危害的传播,社会各界对于VOCs的治理、标准、政策法规开始重视。VOCs的在线监测作为一种有效的管理手段,将会逐步的推广实施。酸性水汽提装置原料水罐尾气排放不仅要做到对恶臭物质的治理,同时也要满足国家对VOCs治理的要求。相信随着脱臭技术的进步,原料水罐区将不会再成为炼厂中无法正常“呼吸”的区域,尾气脱臭也将会实现二次污染物的零排放。

[1]刘忠生,方向晨.炼油厂酸性水处理技术的应用和研究发展[J].当代化工,2006,35(2):134-135.

[2]林本宽.炼油厂含硫污水预处理及综合应用[J].炼油设计,1999,29(8):43-49.

[3]夏秀芳,王有义,刘勇,等.含硫污水双塔汽提技术[J].石油化工环境保护,1996(2):2-10.

[4]林本宽.减少炼油厂酸性水量保护环境[J].炼油设计,1998,28(3):62-63.

[5]张颂光.污水汽提酸性水罐密闭除臭.石油化工环境保护[J].2005,28(4):32-39.

[6]马生柏,汪斌.恶臭气体处理技术研究进展[J].污染防治技术,2008,21(5):46-49.

[7]文冰,马良军.酸性水罐区污水处理及除臭新工艺[J].炼油与化工,2013,24(5):30-32.

[8]王海波,廖昌建,刘忠生,等.炼油厂酸性水罐排放气恶臭治理技术工业应用[J].当代化工,2013,42(4):490-492.

[9]刘成军,邓建勇,温世昌.炼油厂酸性水罐恶臭气体综合治理新办法[J].石油与天然气化工,2013,42(5):534-539.

Brief Discussion on Deodorization of Tail Gas in Sour Water Stripping Unit

WANG Qi-li

(SINOPEC Luoyang Petrochemical Engineering Corporation, Henan Luoyang 471003, China)

The major components of tail gas from feed water tank in sour water stripping unit were analyzed. The principle and technology of tail gas deodorization used in our country were also introduced. It focused on dry-deodorization, wet-deodorization and critical absorption of diesel-alkali desulfurization process. Dry-deodorization has been widely used, it is easy to operate, but can cause secondary pollution. Wet-deodorization had been used mostly in newly built refinery. It is a little complex to operate, and the waste liquid needed to be treated again. Critical absorption of diesel-alkali desulfurization process can remove VOCs effectively and meanwhile meets the tail gas deodorization requirements; it will meet the long-term environmental requirements of refinery.

sour water stripping unit; feed water tank; tail gas deodorization

王祁李,男,学士,工程师。2006年6月毕业于中国石油大学(华东)化学工程与工艺专业,目前从事硫磺回收、气体脱硫行业。

[TE991]

A

1001-9677(2016)014-0173-04