减少炼厂柴油产量的总流程优化

毛会林,郭宏新,高 翔

(中石化洛阳工程有限公司,河南 洛阳 471003)

减少炼厂柴油产量的总流程优化

毛会林,郭宏新,高翔

(中石化洛阳工程有限公司,河南洛阳471003)

随着柴油的需求量持续低迷,柴油产量过大的炼厂经济效益持续不佳。文章以国内某民营企业炼厂为例,详细讨论了企业减少柴油产量的若干方法,最终用PIMS软件对全厂总加工流程进行了优化,主要优化了常减压装置、加氢改质装置以及催化裂解DCC装置的原料或产品。优化后有效减少了柴油的出厂量,解决了困扰企业已久的柴油过剩问题,显著提高了企业的竞争力,本文的优化方法对类似的柴油过剩的炼厂提高效益具有一定的参考意义。

炼厂;柴油;流程;优化

伴随着中国经济逐渐步入中速增长的新常态,中国炼油工业迫切需要转型升级和调整结构加以应对,以消化柴油过剩产能[1],提高企业竞争力。

近年来,柴油需求继续保持低迷,我国柴油消费不断降速,同时质优价廉的生物柴油脱颖而出,开发热潮不断升温,技术进展屡屡突破[2],作为常规柴油的替代品,生物柴油可以直接用作车用柴油使用[3],受到“生物柴油”、轻质燃料油等国内外隐性资源的制约,柴油表观需求接近零增长。因民营企业缺乏广泛的柴油市场,柴油供需失衡将使得民营炼厂的经营更加困难,经济效益变差。因此,调整全厂加工流程,优化产品结构,降低柴油的出厂量,是取得经济效益的有效途径。

1 M炼厂的基本情况

M炼厂属于民营企业,该厂原油加工量为660万吨/年,其主要的炼油装置及规模见表1。

表1 炼厂主要装置及规模表Table 1 Main refinery device and scale

续表1

裂解石脑油加氢60裂解芳烃抽提40气体分离100石脑油预处理150连续重整150芳烃抽提60柴油加氢改质200加氢裂化220

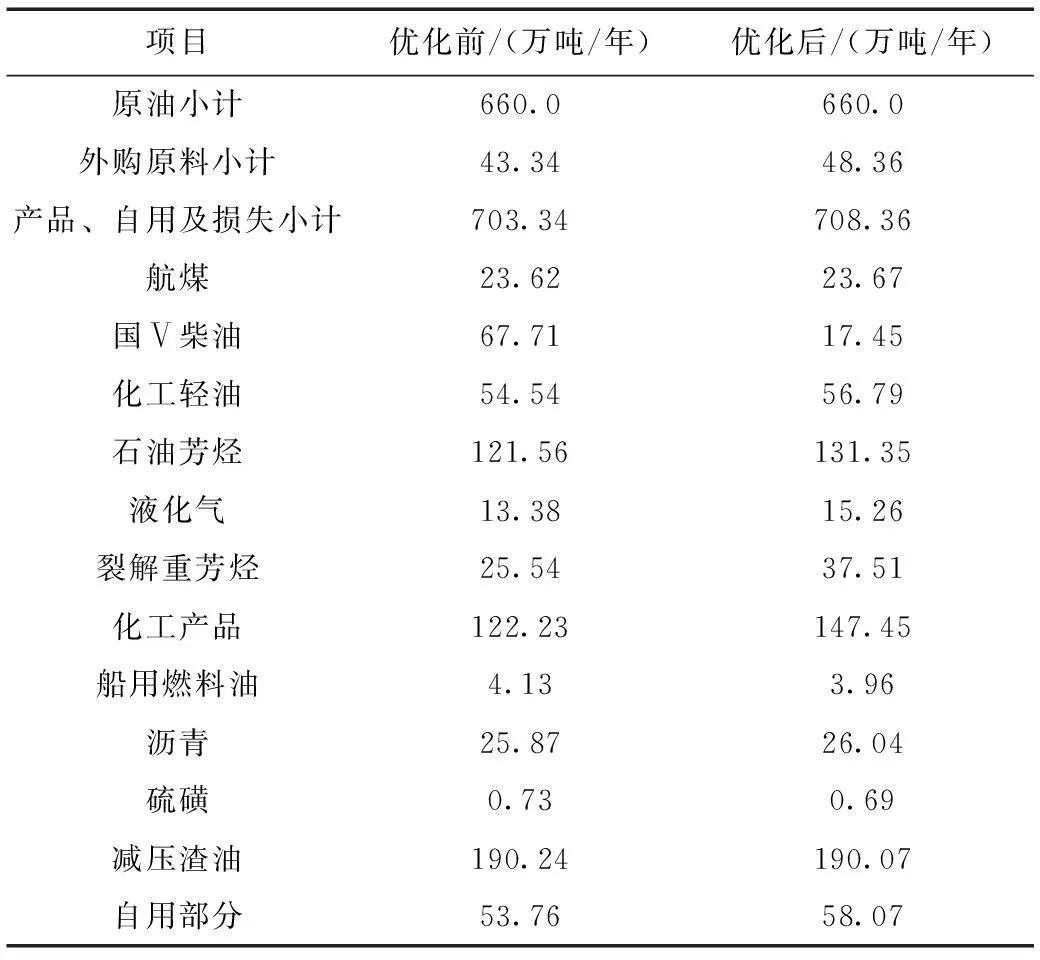

表2 炼厂全厂物料平衡表Table 2 Refinery material balance

由表2可以看出,该炼厂产出的国V柴油量达67.71万吨/年,几乎占了产品总量的10%。对于M炼油厂来说,由于其没有广泛的柴油市场,只能把符合国家标准的国V柴油销售给中石化、中石油等国有企业,导致其柴油价格偏低,效益不佳。根据当前的市场环境,必须优化产品结构,降低柴油产品产量,增加装置生产操作的灵活性,提高企业的经济效益。

2 几种优化方案的讨论分析

为达到少产柴油产品,进一步提高炼厂整体经济效益的目的,计划采取以下三种方案。

(1)直接将进柴油加氢改质的直馏柴油,改为进加氢裂解装置,这样柴油加氢改质装置的柴油可全部循环,最终达到该装置不出柴油的目的。

(2)调整常减压装置的直馏柴油切割馏程:95%点由365 ℃调整至345 ℃,目的是将部分重柴油压入直馏蜡油中作为催化裂解装置的进料,同时相应降低200万吨/年柴油加氢改质装置的进料量,进一步提高加氢柴油的回炼比。

(3)考虑将200万吨/年柴油加氢改质装置的加氢柴油,作为催化裂解装置的原料进一步裂解,以减少柴油产品出厂量或不出柴油产品。

2.1方案一讨论分析

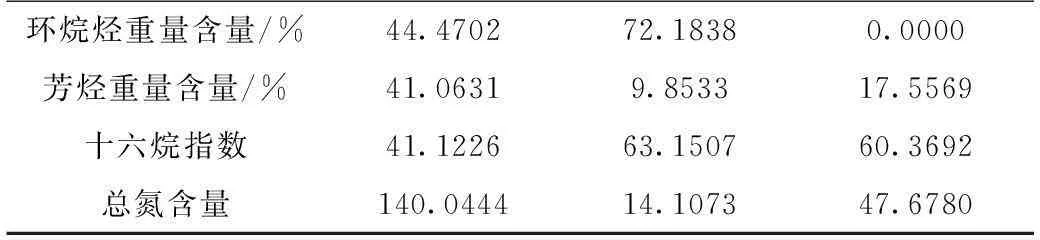

常减压蒸馏装置直馏柴油的主要性质见表3。

表3 直馏柴油的主要性质表Table 3 Main property of straight-run naphtha

续表3

环烷烃重量含量/%44.470272.18380.0000芳烃重量含量/%41.06319.853317.5569十六烷指数41.122663.150760.3692总氮含量140.044414.107347.6780

三个方案中,按照常理,方案一应该是比较经济的一种措施。由表3可以看出,直馏柴油中,环烷烃、芳烃含量较高,直接催化裂解比较困难,因此方案一不可行。

2.2方案二讨论分析

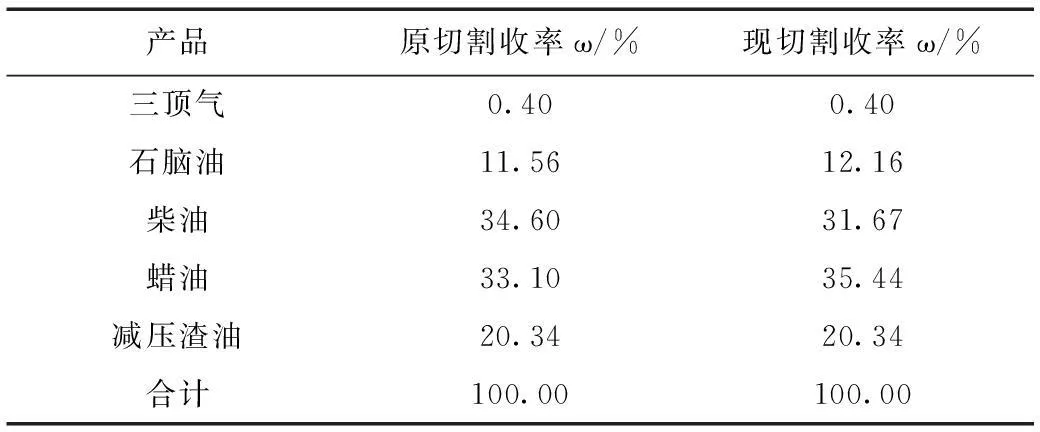

方案二中,经过重新切割后常减压装置中各产品的收率见表4。

表4 不同切割温度下各产品收率表Table 4 Yield of each product at different cutting temperatures

原的切割方案中,各产品的切割温度为:石脑油<170 ℃,直馏柴油170~360 ℃,直馏蜡油360~530 ℃,减压渣油>530 ℃。其各产品收率见表4。现有的切割方案中,各产品的切割温度为:石脑油<175 ℃,直馏柴油175~345 ℃,直馏蜡油345~530 ℃,减压渣油>530 ℃。其各产品收率见表4。由表4可知,直馏柴油的切割温度变窄后,柴油的收率由原来的34.6%变为31.67%,可以达到降低部分直馏柴油的目的。

经过重新切割后的直馏柴油重新进200万吨/年加氢改质装置,经工艺核算,重新切割后的柴油馏分进入该装置后,装置的产品收率见表5。

表5 加氢装置产品收率(对原料)表Table 5 Yield of products in hydrogenation unit

2.3方案三讨论分析

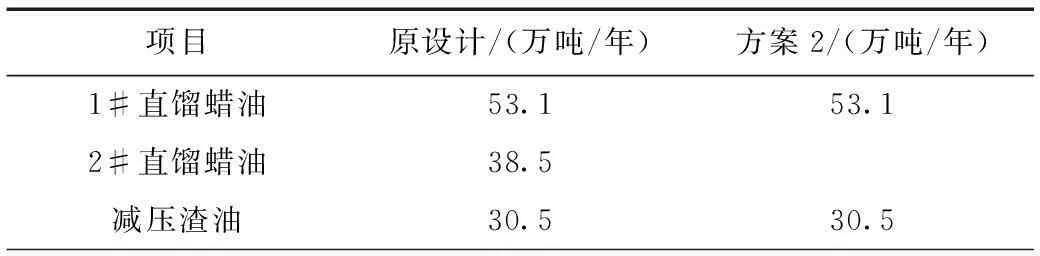

由于催化裂解装置已建成,不宜进行大幅改动。根据加氢柴油的性质,初步确定了两个方案。方案1:加氢柴油进第二反应器C4进料处,原设计的C4回炼停用。由于C4喷嘴设计为气相进料,加氢柴油进料时需更换为高效雾化喷嘴,雾化蒸汽用量为进料量的2.5%(ω)。方案2:加氢柴油进第二反应器C4进料处,碳四通过新增跨线进第二反应器轻汽油喷嘴以及第一反应器底部预提升处喷嘴。由于回炼的C4为气相,需要与喷嘴厂商协商其与轻汽油同时进轻汽油喷嘴的可行性。

原设计、方案1、方案2的产物收率见表6。

表6 各方案的产物收率表Table 6 Yield of products under different plans (%)

由表6可以看出,方案1中,由于混合C4不进行回炼,乙烯的收率仅为3.93%,而丙烯的收率仅为16.91%。而方案2中的混合C4进行回炼,乙烯与丙烯的收率分别为4.47%、19.05%,方案1的烯烃收率偏低。由于烯烃附加值高,经济效益良好,多产烯烃对于全厂的经济效益贡献较大。经与喷嘴厂商协商,回炼的混合C4可与轻汽油同时进轻汽油喷嘴。因此方案2较优。优化前后,催化裂解装置的物料平衡表见表7。

表7 催化裂解装置优化前后物料平衡表Table 7 Material balance of DCC under different plans

续表7

HC尾油87.386.5加氢柴油50.5混合C422.022.0

由表7可以看出,经过方案优化后,柴油加氢改质的加氢柴油50.5万吨/年进催化裂解装置,多出的38.5万吨/年的直馏蜡油进加氢裂化装置。

3 方案优化结果

中国石化集团系统引进的美国艾斯苯公司过程工业经济规划软件(PIMS)[4],在炼油厂原油选购、计划排产、优化资源配置,提高经济效益方面发挥着积极作用[5]。笔者通过运用PIMS软件,建立PIMS规划模型,综合方案二和方案三,经过对全厂方案优化后,得到全厂的物料平衡,优化后全厂的物料平衡见表2。

由表2可知,经过生产方案的优化调整后,国V柴油的产量由原有的67.71万吨/年减少到17.45万吨/年,柴油减少量为50.26万吨/年。后经实践证明,有效解决了困扰企业已久的因柴油产量过大而导致的经济效益下滑问题。

4 结 语

本文以实际炼厂为例,详细讨论了对于因柴油过剩而导致效益不佳的炼厂,如何对原料的加工方案进行微观调整,从而减少柴油产量,进一步提高企业的整体经济效益。这在当前的市场环境下,对许多柴油过剩的炼厂都具有一定的参考意义。

[1]李大东.炼油工业:市场的变化与决策[J].石油学报(石油加工),2015,31(2):208-217.

[2]左国强,苏小莉.生物柴油市场分析[J].广州化工,2010,38(12):313-315.

[3]汤湘华,张哲,罗艳托,等.国内车用替代燃料发展对汽柴油市场的影响[J].中国石油和化工经济分析,2011,9:46-49.

[4]任家军.炼油企业级PIMS模型的开发与应用[J].石油炼制与化工,2005,36(5):62-65.

[5]赵建炜,郭宏新.PIMS软件在炼油厂总加工流程优化中的应用[J].炼油技术与工程,2009,39(4):50-52.

Optimization of General Process in Reducing Diesel

MAO Hui-lin, GUO Hong-xin, GAO Xiang

(Luoyang Petrochemical Engineering Corporation, Sinopec, Henan Luoyang 471003, China)

The economic benefit of the refineries which produce excess diesel is poor as the demand for diesel has been in decline. Set a non-state-run enterprise as an example, several ways to reduce the output of diesel were discussed and finally PIMS software was used to optimize the general process of the refinery. It mainly optimized the raw materials or products of atmospheric-vacuum distillation unit, hydrogenation unit and DCC unit. It had reduced the output of diesel effectively, solved the problem of producing excess diesel and improved refinery competitiveness significantly. It can also provide reference for the same refinery which also produce surplus diesel.

refinery; diesel; process; optimization

毛会林(1985-),男,工程师,2007年毕业于天津大学化工学院,获工学硕士学位,主要从事石油化工中总工艺流程的优化与设计工作。

TE624

B

1001-9677(2016)014-0165-03