冷镦钢加工表面缺陷特征分析

陈占杰 张全刚 杨晓奇

(安阳钢铁股份有限公司)

冷镦钢加工表面缺陷特征分析

陈占杰张全刚杨晓奇

(安阳钢铁股份有限公司)

针对表面缺陷引起的冷镦开裂现象,通过热酸浸、金相组织观察、硬度检测试验对表面缺陷进行分析,对原始盘条所带表面缺陷和加工过程产生的表面缺陷进行辨别。结果表明,原始盘条所带表面缺陷形貌细长,深度较深,形状不规则,退火后缺陷处金相组织发生脱碳和铁素体异常长大,硬度与基体硬度有明显差别。用户拉拔产生的表面缺陷形貌特征宽且浅,为平滑的圆弧形凹坑,保留划伤原始形貌,缺陷周边金相组织无异常,硬度与基体硬度相同。

冷镦钢加工缺陷划伤表面缺陷特征

0 引言

冷镦钢盘条一般经拉拔、退火、冷镦、调质处理等加工制作螺栓、螺母和铆钉等标准件,被广泛用于汽车、机械设备、电器、航空设备等行业。安阳钢铁股份有限公司第一炼轧厂有多年生产冷镦钢盘条经验,其产品钢质纯净度高、非金属夹杂物和氧、氮气体含量低、成分稳定、表面质量好、脱碳层深度较小、用户使用冷镦开裂率低、经热处理后机械性能好等优点,在国内市场有着良好的口碑。下游用户在使用冷镦钢最注重冷镦开裂情况,文献表明引起冷墩钢冷墩开裂的主要原因是钢材表面缺陷[1,2]。表面缺陷易在盘条轧制生产中及用户拉拔过程中产生,均会造成后期使用过程冷镦开裂。而用户往往以为材料本身原因造成了开裂,对钢厂失去信心。加工过程中的工序(如拉拔、退火等)会改变表面缺陷,使缺陷具有一定的形貌特征,通过对比分析表面缺陷形貌及缺陷周边金相组织、硬度等特征情况,确认表面缺陷产生的工序和原因,有利于进一步提升产品质量。

1 试验材料及方法

试验材料选取近年来安钢质量反馈的冷镦钢产品,钢种包含SWRCH35K、ML40Cr和SCM435,所采用的试验材料均具有明显的表面缺陷,且部分材料已经过用户的加工(如拉拔、退火)。试验方法为系统的应用安钢技术中心实验室检测设备。冷镦钢的加工过程一方面能产生新的表面缺陷,另一方面也改变了原有表面缺陷特征。通过对试验材料进行热酸浸、金相组织观察、硬度检测试验,观察表面缺陷形貌特征,收集试验数据,进行对比和分析,根据结果判定表面缺陷产生原因,以此更好的提出针对性的改进措施。

2 结果与分析

2.1拉拔工序产生的表面缺陷特征

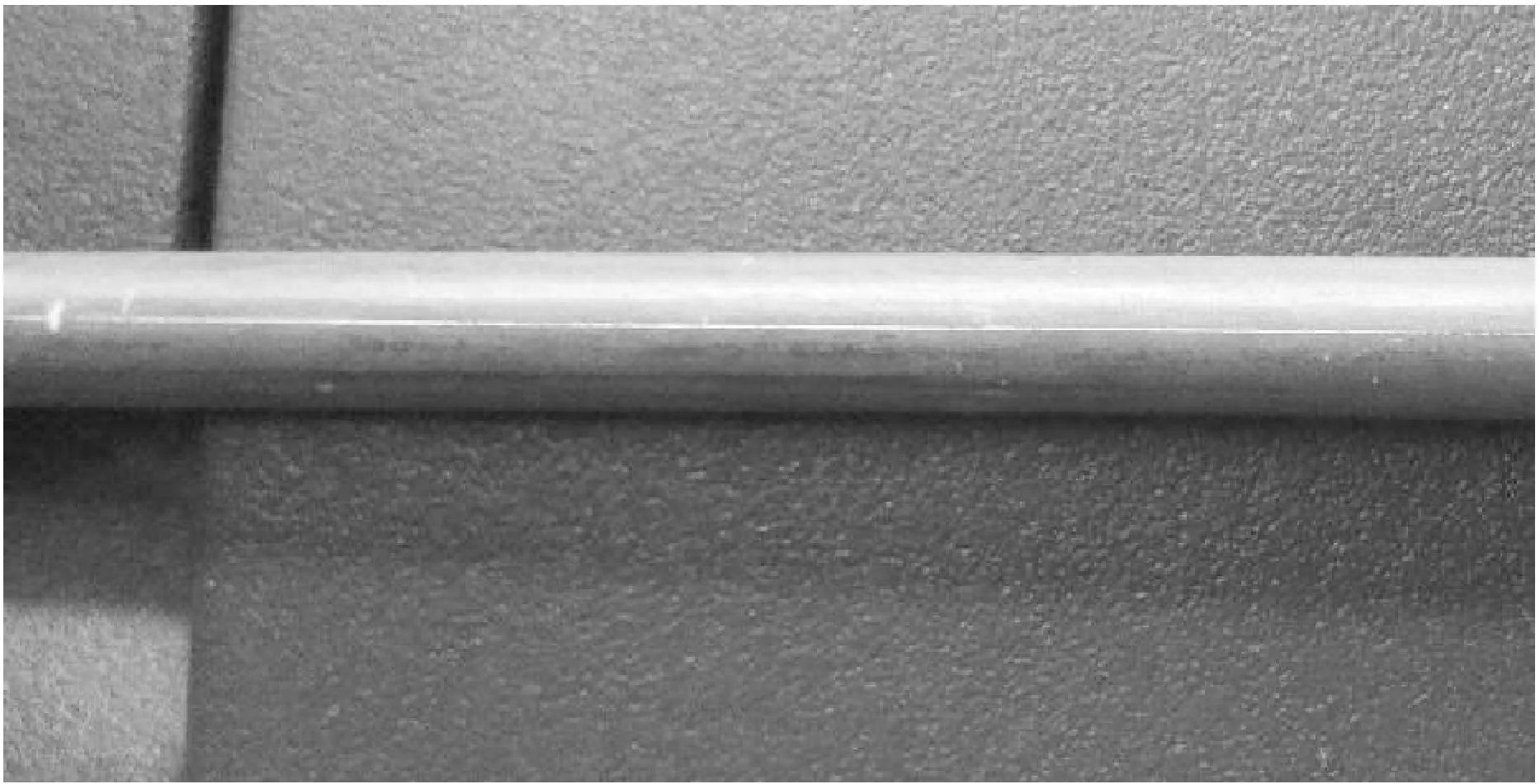

拉拔是用户在使用冷镦钢盘条的必要工序,通过拉拔缩小盘条直径,一方面使盘条尺寸精度更高,另一方面调整盘条的表面硬度适于退火或冷镦。拉拔过程盘条产生一定的金属流变,对盘条表面缺陷产生影响,另拉拔过程也有概率产生新的表面缺陷。试样热酸浸后情况如图1所示。

1#试样和2#试样均经过用户拉拔加工,在后期冷镦过程中出现不同程度开裂。从图1可以看出,缺陷均为直线形状表面缺陷。1#试样缺陷宏观形貌细长,观察不到缺陷底部,深度较深;2#试样缺陷形貌宽且浅,缺陷底部可见,较为光亮,可以判断出底部圆滑。根据缺陷形貌特征平滑的圆弧形凹坑[3],2#试样缺陷为划伤缺陷。因缺陷仍保持着原有划伤缺陷形貌,无任何改变,判断为在最后一次拉拔过程产生,应在用户的拉拔中出现尖锐异物划伤盘条表面所致。而1#试样,因拉拔过程盘条表层金属发生流变,缺陷已无划伤形貌,初步判定为拉拔前已经存在表面缺陷。

在下游用户使用过程中,出现冷镦开裂时可以通过热酸浸后宏观观察材料表面缺陷,根据缺陷形貌特征快速分辨缺陷产生的工序,有利于减少废品率。对表面形貌特征进行宏观观察后,可以通过金相组织观察,进一步分析材料表面缺陷,其缺陷处金相组织如图2所示。

(a) 1#试样Φ15.8 mm规格SWRCH35K

(b) 2#试样Φ7.4 mm规格SWRCH35K

(a) 1#试样200倍(b) 2#试样25倍(c) 2#试样200倍

图2缺陷处金相组织

从图2可以看出,1#试样缺陷深325 μm,呈由表面向内延伸的裂纹,形状弯曲,缺陷开口处呈不规则状、无平滑弧形。此类缺陷为冷镦钢盘条所带缺陷,裂纹深,形状不规则,且因拉拔的影响缺陷开口处无平滑弧形,无固定形状。图2(b)为2#试样的低倍形貌,进一步放大200倍如图2(c)所示,边部缺陷宽330 μm,深度144 μm,宽且浅、缺陷形貌为平滑的圆弧形凹坑,与宏观观察结果一致,为划伤缺陷形貌。

冷镦钢盘条在拉拔过程中,由于金属流变,盘条原有的表面缺陷会发生变形,缺陷开口处形貌表现不规则,发生一定的闭合。而拉拔过程产生的划伤缺陷,形貌特征较突出,明显区别于盘条原始表面缺陷,如发现拉拔划伤缺陷,应及时检查更换拉拔模具等,减少缺陷的产生。

2.2退火工序对表面缺陷的影响

退火是加工大变形量标准件必须的工序。经退火后得到均匀细小的球化组织可显著地提高盘条塑性变形的能力。退火过程不会产生表面线性缺陷,但会对表面缺陷的特征产生一定的影响。对试验材料进行金相组织检验,其结果如图3所示。

(a) 3#试样 SCM435(b) 4#试样 ML40Cr(c) 5#试样SCM435

图3缺陷试样退火后金相组织

试样均经过退火、拉拔加工,在冷镦过程出现开裂,对开裂试样进行金相组织观察。3#、4#试样表面缺陷深度较深,开口处不规则,在用户拉拔前已存在的表面缺陷。而5#试样缺陷宽93 μm,深75 μm,宽且浅,底部光滑,开口处没有变形,为用户拉拔划伤缺陷。

从图3(a)和图3(b)可以看出,缺陷周围金相组织有脱碳、铁素体异常长大现象。因边部存在缺陷,在退火过程中,易在密封的腔体内形成高温,在长时间高温的情况下易发生脱碳和铁素体异常长大,甚至产生沿铁素体晶界扩展的裂纹,如图3(b)所示。图3(c)为用户拉拔划伤缺陷,通过对划伤缺陷周边组织观察,组织无异常,无氧化脱碳特征,判定为退火后拉拔产生的划伤缺陷。

根据标准GB/T 4340.1-2009测试基体和缺陷附近的显微硬度,对所取试样进行硬度检测,结果见表1。

表1 维氏硬度(HV0.2)测试结果

由表1可知,3#试样缺陷处和基体的硬度相差明显,而5#试样缺陷处和基体硬度基本相同,且与3#试样基体硬度相差不大。因退火过程中缺陷处组织异常,有脱碳和铁素体长大,造成硬度明显降低。通过硬度测量可以分辨缺陷周边是否异常,进一步判定缺陷产生的工序。值得注意的是,退火后试样硬度检测可分辨出缺陷处组织是否存在异常,而调质处理后试样因淬火的影响,试样缺陷处和基体的硬度差别不大[4]。

3 结论

冷镦钢加工过程产生的表面缺陷明显区别于原始盘条所带表面缺陷,通过试验得出以下结论:

1)用户拉拔产生的表面缺陷形貌特征宽且浅,为平滑的圆弧形凹坑,缺陷周边金相组织无异常,硬度与基体硬度相同。

2) 盘条所带表面缺陷经用户加工后,缺陷形貌细长,深度较深,形状不规则。退火后缺陷处金相组织发生脱碳和铁素体异常长大,硬度与基体硬度有明显差别。

3)冷镦钢盘条在后续退火、拉拔等加工过程中表面缺陷特征会有相应改变,如缺陷周边脱碳、拉拔后缺陷开口处不规则等新的特征。

[1]戴宝昌.重要用途线材制品生产新技术[M].北京:冶金工业出版社,2001:61.

[2]李印长,孙汝林,张全刚,等.冷镦钢冷镦开裂影响因素分析及控制[J].河南冶金,2010(5):44-46.

[3]龚桂仙,陈士华,浦绍康,等.钢铁产品缺陷与失效实例分析图谱[M].北京:冶金工业出版社,2012:136-138.

[4]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1995:253-258.

ANALYSIS OF SURFACE DEFECTS CHARACTERISTIC FOR COLD HEADING STEEL PROCESSING

Chen ZhanjieZhang QuangangYang Xiaoqi

(Anyang Iron and Steel Stock Co., Ltd)

According to the surface defect caused by cold heading cracking phenomenon, analysis of surface defects is carried out through the hot acid leaching, metallographic observation, hardness testing, surface defects on the original wire rod and generated during machining process are discriminated. The results show, surface defects on the original wire rod are elongated, deep and with irregular shape. After annealing microstructure of defect occurs decarburization and ferrite grow up abnormally, there is obvious difference between the hardness and the hardness of the matrix. The surface defects formed by the drawing of the users are characterized by wide and shallow surface defects, which are smooth arc shaped pits, retain the original appearance of scratch, and the microstructure of the defect is not abnormal, and the hardness is the same as the matrix.

cold heading steelprocessing defectsscratchcharacteristics of surface defects

联系人:陈占杰,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;2016—4—27