优化成分设计以降低低合金高强度结构钢成本

王翠娜 黄 重 张大江 石成刚

(安阳钢铁股份有限公司)

优化成分设计以降低低合金高强度结构钢成本

王翠娜黄重张大江石成刚

(安阳钢铁股份有限公司)

为降低板坯低合金高强度结构钢Q345C的成本,进行了优化Q345C成分设计试验。根据各元素对强度的贡献值及合金成本,降低钢中锰含量0.30 %左右;加入微合金元素钒,使钢中钒含量控制在0.025%~0.035%;钢中铝含量不再做要求,减少钙铁线的喂入量。结果表明:该成分体系能够降低钢中有害元素P、S的含量;能够改善铸坯中心偏析,铸坯角部未发现裂纹;冲击韧性和延展性有所提高,抗拉强度和屈服强度稍低于优化前的Q345C钢,钢板力学性能满足国标要求;晶粒度与优化前相比差别不明显,带状组织有所减轻,优化成分设计后吨钢合金成本降低了5.3~8.0元。

低合金高强度钢Q345C微合金化降成本

0 前言

2015年国内钢铁价格出现大幅下跌,产能过剩导致钢铁企业处于微薄利润或亏损状态,大部分钢铁企业都以求生存为主要任务。面对严峻的市场形势,提高生产工艺技术水平,降低生产成本,是钢铁企业的必经之路。炼钢过程中合金料的消耗是炼钢工艺中成本的一大部分,降低合金料的消耗将会为降低成品钢的成本做出重要的贡献[1]。2014年安钢第一炼轧厂板坯低合金高强度结构钢Q345C的产量为14.6 万t,占第一炼轧厂所有板坯产量的23.6 %。目前,该钢种的成分设计以硅、锰系合金为主,从2014年以来,硅、锰、钒、钛系合金的价格均大幅度下跌,不同合金的价效对比发生了较大变化。2015年5月,安钢第一炼轧厂进行了优化Q345C成分设计的试验,通过加入微合金元素钒,降低锰元素的含量,在满足性能要求的同时降低了合金成本。

1 工艺设计

1.1工艺路线

本次试验在安钢第一炼轧厂进行,Q345C生产的工艺路线为:高炉铁水—900 t混铁炉—100 t顶底复吹转炉—100 t LF精炼炉—板坯连铸机—2800 mm机组轧制。

1.2成分设计与性能要求

微合金化钢是在普通低合金钢的基础上添加少量合金元素形成的,通过微合金元素与板材控轧、控冷技术的有机结合,控制微合金元素的析出行为,以细化晶粒、提高钢的强韧性和获得良好的成形性及焊接性,并在保证良好综合性能的同时,进一步降低生产成本,常用的微合金元素有铌、钒、钛等[2]。

铌在钢中以置换溶质原子存在,铌原子比铁原子尺寸大,易在位错线上偏聚,对位错攀移产生强烈的拖曳作用,使再结晶形核受到抑制,因而对再结晶具有强烈的阻止作用,铌在钢中的特点就是提高奥氏体的再结晶温度,从而达到细化奥氏体晶粒的目的。铌在钢中可以形成NbC或NbN等间隙中间相,在再结晶过程中,因NbC、NbN对位错的钉扎及对亚晶界的迁移进行阻止等作用,从而大大增加了再结晶的时间[2]。

在钛的各类化合物中,TiC具有显著的沉淀强化作用,是钛微合金化钢强度增加的主要来源[3],但是钛性质活泼,易与钢中的氧、氮等反应,形成高熔点的夹杂物,影响钢的工艺力学性能;同时钢中的有效钛也会降低,影响钛的吸收率;在浇铸过程中,钢水容易产生水口结瘤。对于同样的钛含量,当钢水中O、S、N含量波动较大时,实际起强化作用的Ti的含量变化较大,导致钛微合金化钢的性能不稳定[4]。

钒在钢中具有较高的溶解度,是微合金化钢最常用的强化元素之一,钒的作用是通过形成钒的碳氮化物影响钢的组织和性能。钒的强化机理一方面是由于钒的碳氮化物的沉淀强化作用;另一方面是由于它的沉淀析出阻滞了奥氏体晶粒的再结晶,同时也起到了作为铁素体晶核的作用,提高了铁素体的形核率,从而细化铁素体晶粒,因而对钢的塑性和韧性的提高有利[5]。要发挥钒的强化效果,钢中要有一定的氮含量,在缺氮的情况下,大部分钒没有充分发挥其析出强化的作用,增氮后,钢中原来处于固溶状态的钒转变成析出状态的钒,充分发挥了钒的沉淀强化作用[2]。

有的钢厂在开发Q345C之初,采用铌微合金化[6],由于目前铌铁成本较高,在降成本时不考虑此元素的加入。钢中加入微合金元素钛对钢水洁净度要求严格,钢水中O、S、N各元素含量的波动,将导致产品性能波动,同时一炼轧铁水预脱硫工艺暂未恢复使用,当铁水中硫含量较高时,LF精炼脱硫压力较大,由于生产节奏问题需要大氩气搅拌,这又可能引起钢液面与空气接触而增氮。酒钢通过Q345C成分设计优化明确了对抑制轧制表面缺陷来说,最佳微合金化元素为V[7]。基于以上原因,本次试验在LF精炼过程中用钒氮合金来进行钒微合金化。根据各元素对强度贡献值及合金成本,计划降低钢中锰含量0.30 %左右,加入微合金元素钒,使钢中钒含量控制在0.025%~0.035%,铝含量不再做要求,减少钙铁线的喂入量。对Q345C成分优化前后对比见表1,轧制钢板厚度6 mm~30 mm,力学性能控制范围见表2。

表1 优化前后成分 / %

注:钢中残余元素镍、铬、铜含量应各不大于0.25 %。

表2 Q345C力学性能控制范围

2 试验结果及分析

2.1成分对比

将两次试验的7炉钢的平均成分与2014年生产的1286炉Q345C的平均成分进行了对比,结果见表3。

表3 成分控制 / %

注:2014年成分中V含量为残余。

由表3可知,试验钢中锰含量平均为1.09 %,钒含量平均为0.030 %,在规定范围之内;试验炉钢中P、S含量平均分别为0.014 %、0.007 %,分别比2014年大生产平均值降低了0.004 %和0.002 %,说明试验成分体系能够降低钢中有害元素P、S的含量,这是因为试验过程中少加了大量的含锰合金,其带入的杂质元素相应减少;试验钢中硅含量为0.23 %,比2014年大生产的平均值降低了0.02 %,这是因为本次试验锰含量的降低不仅少加了部分高碳锰铁,也少加了部分硅锰合金所致;钢液中碳含量试验前后基本无变化。

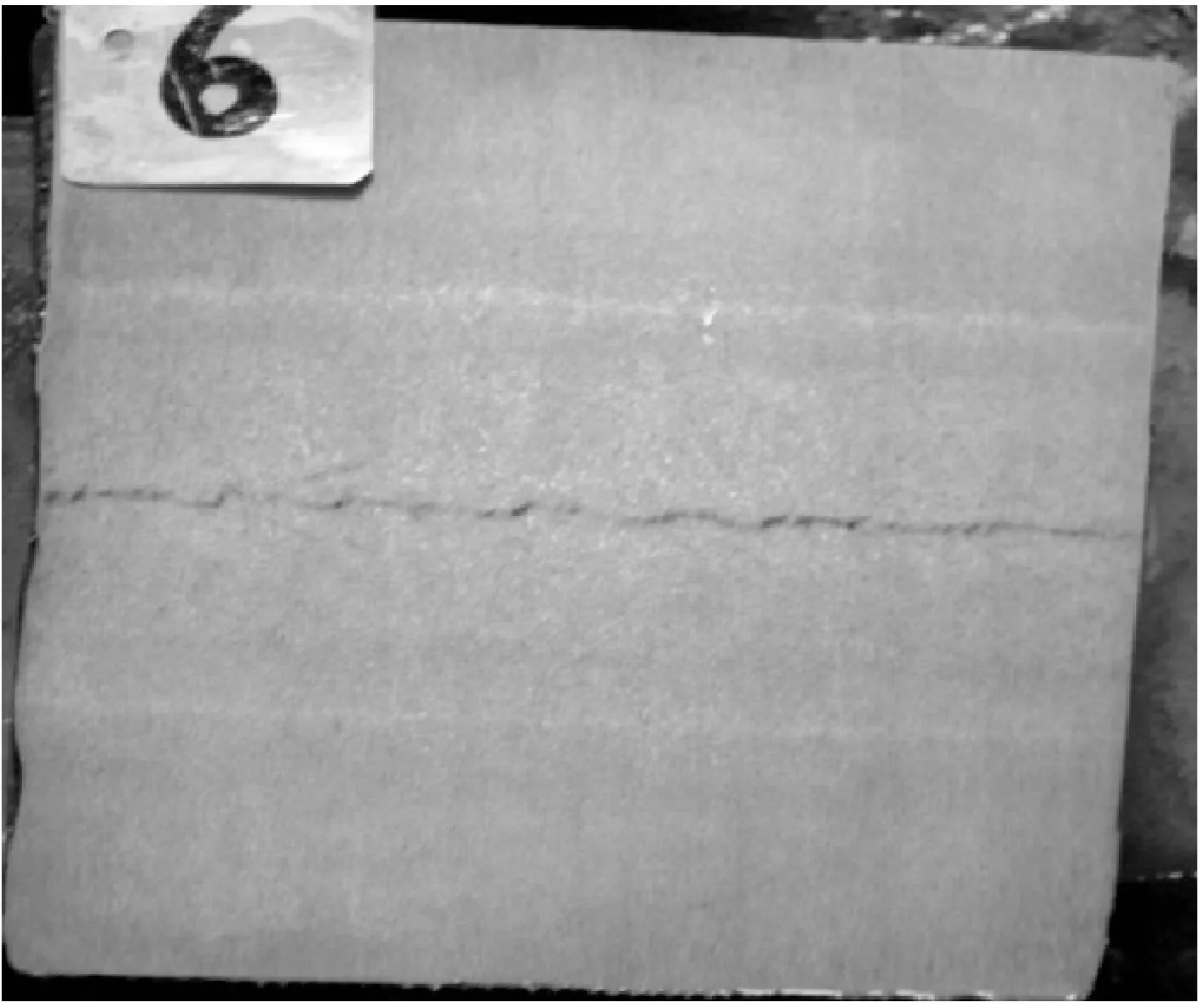

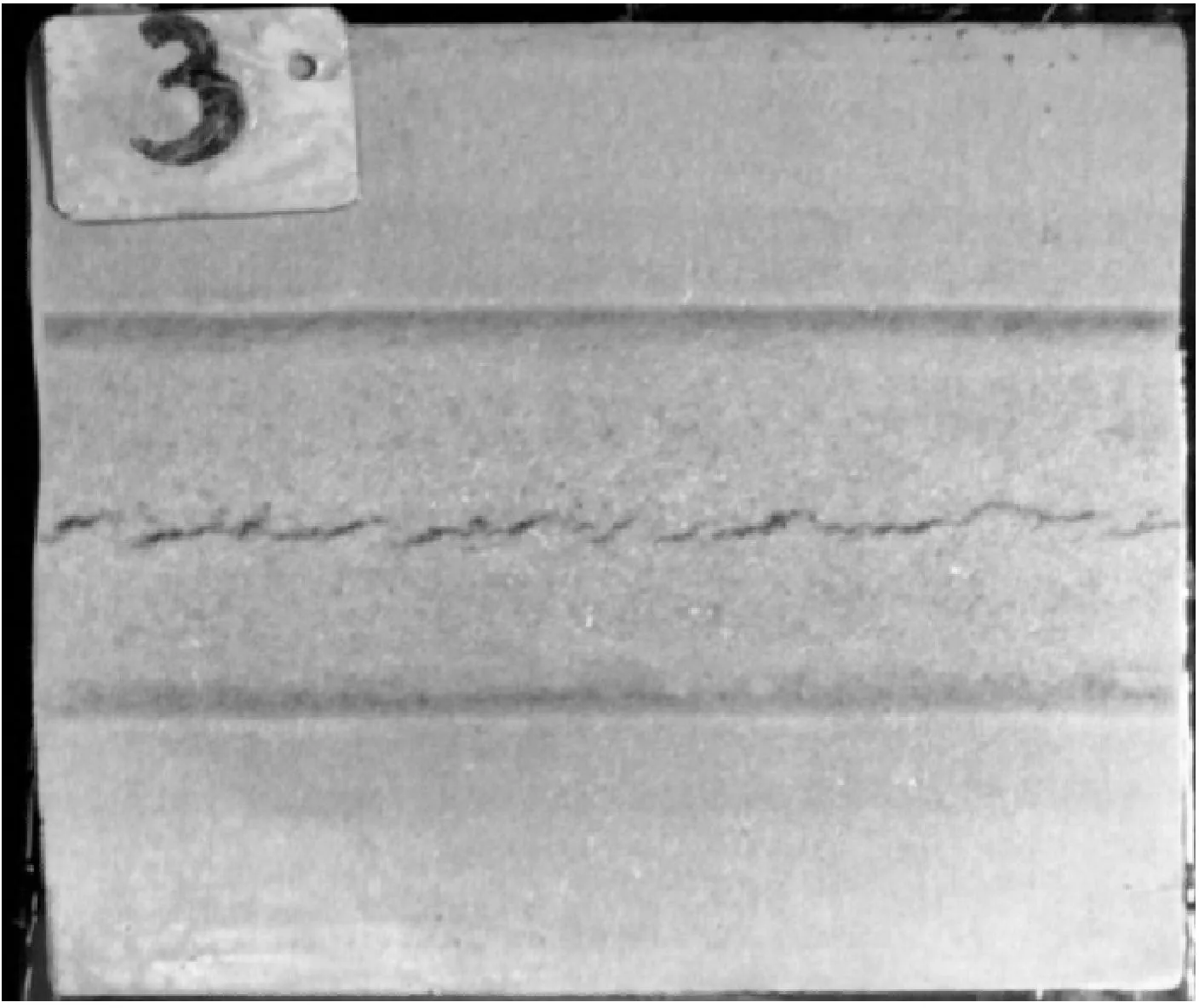

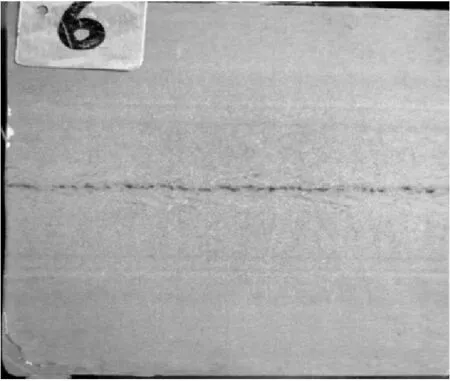

2.2低倍对比

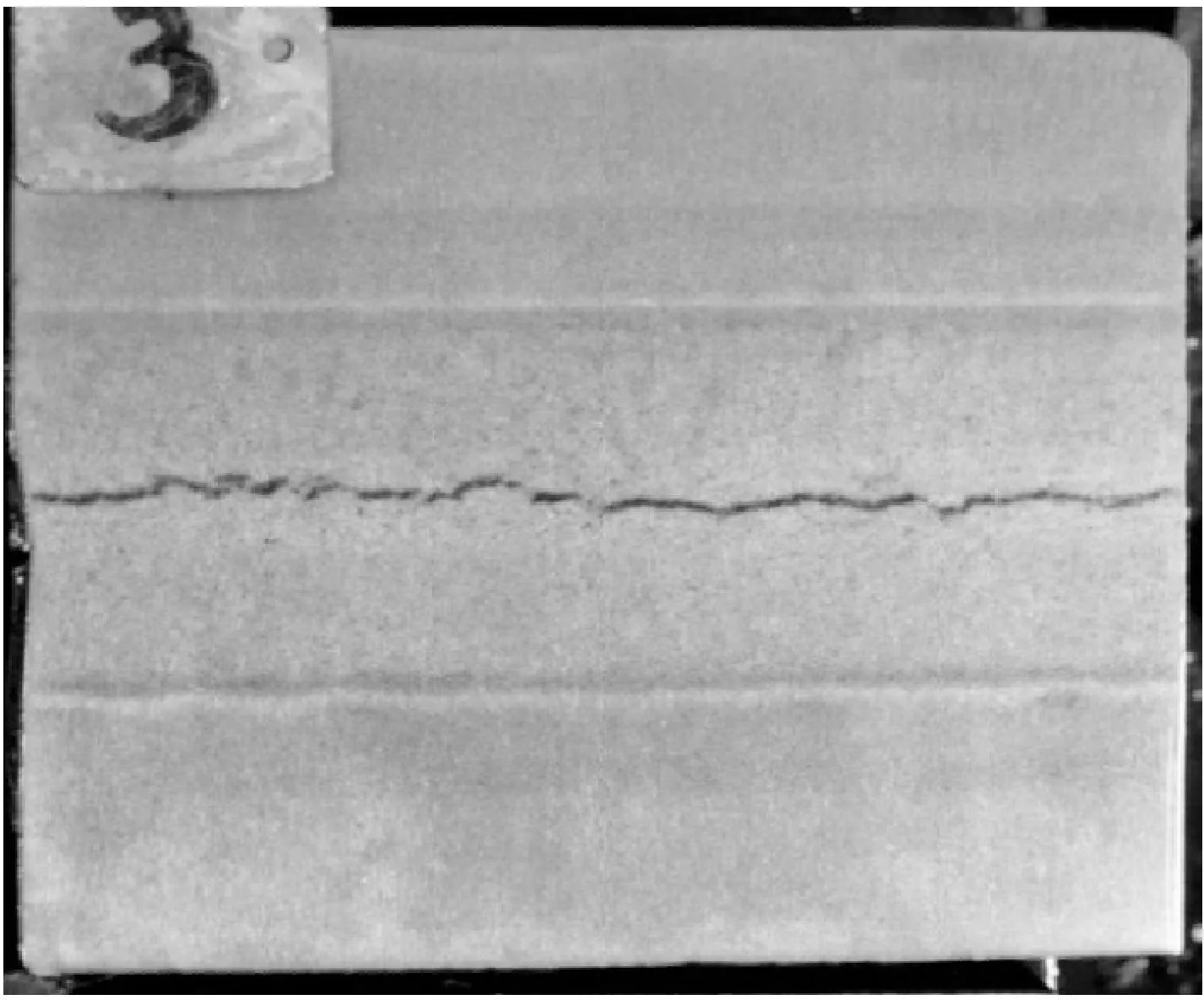

在试验炉次取试样做低倍,并在非试验炉次取试样做低倍进行对比分析。分别做铸坯二分之一位置、四分之一位置纵剖,并切角进行热酸煮,观察钢中加入微合金元素V后是否有角部裂纹,低倍照片如图1所示,低倍评级见表4。

(a) 试验炉1/2纵剖, 偏析等级B0.5

(b) 非试验炉1/2纵剖,偏析等级B1.0

(c) 试验炉1/4纵剖,偏析等级B1.0

(d) 非试验炉1/4纵剖,偏析等级A1~1.5

(e) 铸坯角部低倍 (上面两根为非实验炉)

编号说明二分之一位置四分之一位置6试验炉B级0.5B级1.03对比炉B级1.0A级1.0~1.5

从图1和表4可以得出结论:与非试验炉相比,试验炉在铸坯二分之一位置、四分之一位置纵剖的偏析均有所减轻,这是因为调整成分后,钢中易偏析元素Mn含量大幅降低,S、P含量也略有降低,从而使铸坯中心偏析有所改善;调整成分前后铸坯角部未发现裂纹。

2.3力学性能

考虑大生产节奏和控制,轧制工艺未做调整,试验炉次共轧制4个规格,12 mm、14 mm、16 mm、18 mm。试验批次的平均力学性能见表5,同时为了验证该成分体系是否满足Q345D的冲击要求,表5中也给出了-20 °冲击试验结果。

从表2和表5可以得出结论:试验炉次屈服强度的富余量为30 MPa~42 MPa,抗拉强度的富余量为31 MPa~47 MPa,伸长率的富余量为8.0%~9.5%,冲击功富余量充足,力学性能完全满足控制要求;-20 °冲击结果满足Q345D(≥34 KV2/J)的冲击要求。

铸坯轧制后将其性能平均值与2014年优化前同规格平均值做对比(见表6)。从表6可以得出结论:试验炉次的屈服强度除去18 mm规格比优化前平均值提高5 MPa外,其他3个规格略有降低,降低2 MPa~7 MPa;抗拉强度比优化前平均值降低13 MPa~24 MPa;伸长率提高了1.4%~3.7%;冲击功除去16 mm规格比优化前平均值降低18 KV2·J-1外,其他规格提高了18 KV2J·-1~34 KV2·J-1。

表6 试验炉次与2014年同规格性能对比

表5 试验炉次平均力学性能

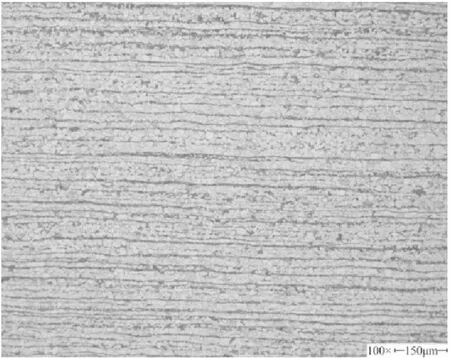

(a) 试验钢

(b) 非试验钢

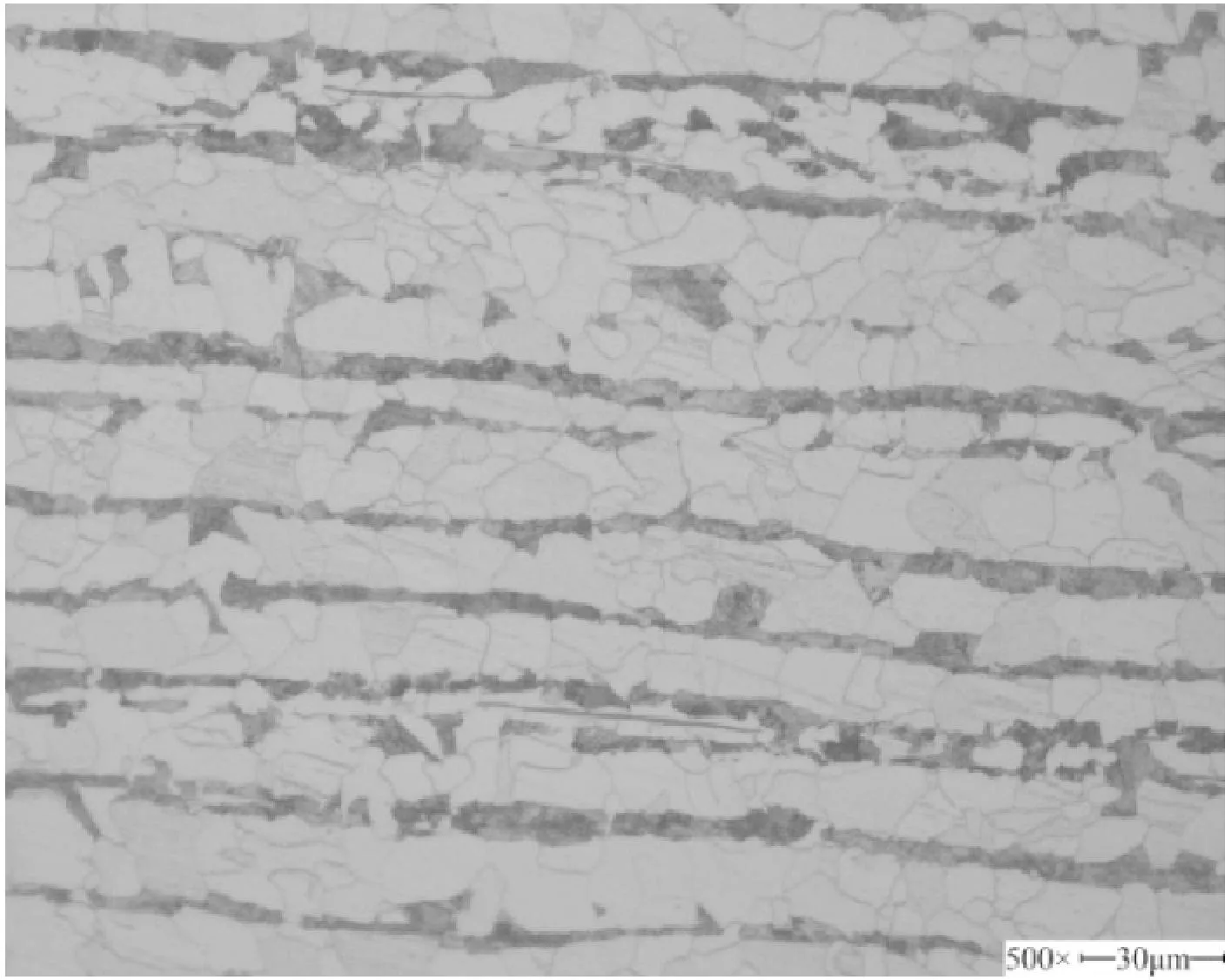

(a) 试验钢3.5级

(b) 非试验钢4级

图31/4处带状等级

(a) 试验钢F+P

(b) 非试验钢F+P+GB

图4中心金相组织 8.0级

2.4金相组织分析

用Axiovert 200 MAT金相显微镜对轧制后的钢板进行了金相组织与带状组织分析,检验结果如图2~图4所示。图2为显微镜下试验钢与非试验钢中心偏析情况,从图2可以看出,非试验钢中心部位存在明显的偏析带,这与2.2低倍分析结果一致。图3为钢板1/4处的带状组织,从图3可以看出,试验钢带状组织为3.5级,非试验钢带状组织为4级,优化成分后带状组织减轻了。图4为钢板中心部位的金相组织,从图4可以看出,钢板心部晶粒度都为8级,试验钢中心部位的组织为铁素体和珠光体,非试验钢中心部位的组织除去铁素体和珠光体外,还出现了少量粒状贝氏体。带状组织及中心部位粒状贝氏体的形成均与锰含量的偏析有关,钢中锰含量越高,带状组织越明显,越易出现贝氏体和马氏体组织[8]。

3 成本计算

参考2015年5月份的合金价格,在满足表1成分设计的要求下,若钢中降低的锰含量全部因减少高碳锰铁合金的加入量引起,此时钢中硅含量无变化,则吨钢合金成本降低5.3元;若全部因减少硅锰合金的加入量引起,此时钢中硅含量约降低0.07%~0.08 %,则吨钢合金成本降低8.0元。本次试验锰含量的降低是因为二者加入量同时减少引起的,则吨钢合金成本降低5.3~8.0元。

4 结论

1)生产低合金高强度钢Q345C时,优化了成分设计,降低钢中锰含量0.30%左右,钢中钒含量控制在0.025%~0.035%,铝含量不再做要求,减少钙铁线的喂入量,吨钢合金成本降低5.3~8.0元。

2)新的成分体系能够降低钢中有害元素P、S的含量,能够改善铸坯中心偏析,铸坯角部未发现裂纹。

3)优化成分设计后,Q345C钢的力学性能满足控制要求,强度稍低于原来Q345C钢,但其冲击韧性和延展性更好,冲击韧性满足Q345D要求。

4)优化成分设计后,晶粒度与原来相比差别不明显,带状组织有所减轻。

[1]啜占军.使用SiC球降低钢铁成本的生产实践[C].第十七届全国炼钢学术会议论文集.杭州:中国金属学会炼钢分会出版社,2013:219-222.

[2]韩孝勇.铌、钒、钛在微合金钢中的作用[J].宽厚板,2006,12(1):39-41.

[3]翁宇庆,杨才福,尚成嘉.低合金钢在中国的发展现状与趋势[J].钢铁,2011,46(9):1-10.

[4]许峰云,白秉哲,方鸿生.低合金高强度钢钛微合金化进展[J].金属热处理,2006,32(12):29-34.

[5]曹荫之,付俊岩.中国含钒低、微合金化钢的开发与前景[J].钢铁钒钛,2000,21(3):1-11.

[6]吕瑞国,周洪法,刘小林等.Q345C低合金高强度结构钢板的试制[J].炼钢,2004,20(1):50-53.

[7]阮强,程子健.微合金化钢种成分设计优化减少中厚板轧制缺陷[C].第十五届全国炼钢学术会议论文集.厦门:中国金属学会炼钢分会出版社,2008:666-671.

[8]宋立秋,赵安银,谢海.16Mn钢中锰含量的偏析及其对带状组织的影响[J].攀钢技术,2000,23(5):10-13.

OPTIMIZE THE DESIGN OF THE COMPONENT TO REDUCE THE COST OF HIGH-STRENGTH LOW ALLOY STEEL

Wang CuinaHuang ZhongZhang DajiangShi Chenggang

(Anyang Iron and Steel Stock Co. Ltd)

In order to reduce the cost of high-strength low alloy steel Q345C slab,this paper carried out an experiment to optimize the composition of Q345C. According to the contribution of each element to the strength and the cost of the alloy, the manganese content in steel decreased by 0.30%, added micro alloying element vanadium into the steel, the content of vanadium in steel is controlled in 0.025%~0.035%, the aluminum content in the steel is no longer required, the feeding amount of calcium iron wire was reduced. The results show that the composition system can reduce the content of harmful elements P and S in steel, can improve the center segregation of casting slab, no cracks are found in the corner of the slab, the mechanical properties of steel plate meet the requirements of the national standard, strength is slightly lower than the original steel Q345C, but impact toughness and ductility is better; grain size and compared to the original did not have significant differences, banded structure eased. the cost of alloy reduces 5.3~8.0 yuan per ton steel.

high-strength low alloy steelQ345Cmicroalloyingcost reduation

联系人:王翠娜,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;2016—4—7