宣钢4号高炉稳定控制技术创新应用

张利波 褚润林 王海涛 王聪渊

(河北钢铁集团宣钢公司)

宣钢4号高炉稳定控制技术创新应用

张利波褚润林王海涛王聪渊

(河北钢铁集团宣钢公司)

对宣钢4号高炉(1800 m3)稳定控制技术创新应用进行了总结。通过采取合理的下部送风制度,量化风速、动能,保证合理炉腹煤气量和一定大小回旋区实现高炉稳定顺行;根据下部送风制度,选择合理布料参数,按照“制衡”的原则,采取疏导和压制措施使煤气流分布均衡;结合炉缸工作状态,精确控制钛负荷、调整炉底冷却强度;单场出铁,控制与炉缸工作相适应的铁水流速,保证高炉炉缸活跃,实现了4号高炉的稳定控制。

高炉炉缸煤气流回旋区布料参数

0 前言

高炉的稳定生产对钢铁联合企业总体的稳定生产至关重要,高炉生产的波动,将会造成企业全线生产的波动,进而给企业造成严重的经济损失。2015年4号高炉在单场出铁、克服2月份高炉喷吹无烟煤中配加50%的高灰分无烟煤,7月下旬全部使用高灰无烟煤;9月份烟煤比由55%提高至60%;7月份焦化厂逐步提高自产焦炭含硫,含硫量由0.85%升高到0.95%,焦炭灰分由12.5%升高到13.0%。焦炭反应性高,热强度差(降到65%),原燃料品种复杂且频繁切换、设备日趋老化等不利因素,通过稳定控制技术,高炉保持了长期的稳定顺行,技经指标不断改善,取得了良好的经济效益。

1 改进前的生产概况

随着原燃料条件劣化后,4号高炉压量关系欠稳,表现为风压整体偏高,高炉加减风频繁,风量萎缩,炉芯温度降低幅度大,风口烧损增加,经济指标下滑,给企业降本增效带来不利影响。因此,必须尽快扭转被动局面,匹配当下原燃料条件,稳定高炉生产。

2 宣钢4号高炉稳定控制技术措施

2.1合理下部送风制度稳定控制技术

2.1.1量化风速、动能,保证稳定而有力的中心气流

炼铁界常说的高炉稳定顺行是“七分原料、三分操作”可以这样理解,在高炉原燃料相对好的情况下,高炉的稳定性较好,操作制度的范围相对较宽。但是随着原燃料质量的降低,高炉操作技术要求更高,而且更加精细[1]。大型高炉在原燃料较差时,经常出现高炉透气性劣化,风压升高,引起风量萎缩,进而导致炉缸工作恶化,其主要原因是大型高炉炉缸直径大,风量不足,高炉中心吹不透,因此大高炉需确保风量,才能确保下部操作制度合理。

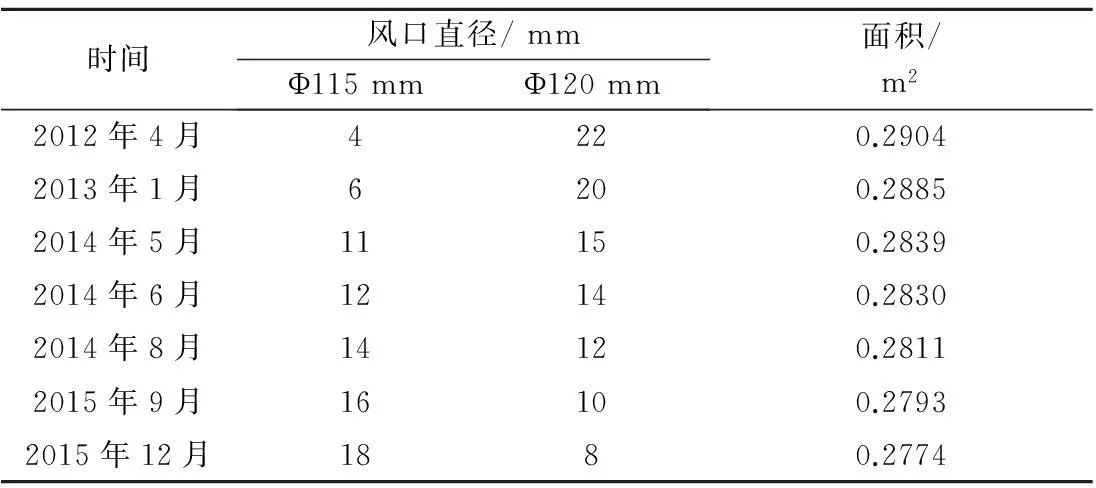

宣钢4号高炉生产实践显示,随着原燃料质量不断下降,高炉料柱透气性明显劣化,高炉不易接受风量,通过以氧换风措施,虽然短时间维持高炉稳定顺行,保证一定产能水平,但是高炉稳定性下降,减风次数增多,风量降低,进而导致风速动能降低,不仅没有改善料柱透气性,而且进一步劣化趋势。4号高炉利用休风机会高炉逐步缩小风口面积,提高风速、鼓风动能、控制死焦堆体积,保证炉缸透气性,透液性。休风过程中逐渐用Ф115 mm风口替换Ф120 mm风口,风口面积由0.2904 m2缩小至现在的0.2774 m2,见表1。4号高炉实际风速由220 m/s~230 m/s提高到230 m/s~250 m/s,相应鼓风动能由100 kJ/s~110 kJ/s提高到110 kJ/s~120 kJ/s,保证了高炉下部制度合理。

表1 宣钢4号高炉风口调节统计表

注:风口长度均为600 mm。

2.1.2确保合理炉腹煤气量和一定大小回旋区

高炉是一密闭反应容器,确保一定量的炉腹煤气量,才能保证炉料与煤气充分反应,实现能量有效交换,保证高炉稳定顺行,因此操作中4号高炉避免长时间低压操作。但是炉腹煤气量增加到一定限度,又会导致高炉煤气流速迅速升高,引起压差升高,诱发管道行程,破坏高炉稳定顺行,经过反复试验,4号高炉炉腹煤气量稳定在4700 m3/min ~4750 m3/min,最大幅度满足高炉需求。

从煤气流分布角度,确保一定大小的回旋区高炉初始煤气流趋向中心,才能使径向分布趋于均匀,保证一定中心气流,使死料柱保持一定温度,维持一定透气和透液性,确保炉缸活跃。在实际操作中,回旋区还没有很好准确的测量方法,但在实际应用中,通常用鼓风动能作为定量控制参数,替代回旋区长度。

4号高炉通过调整风口面积,保证一定的入炉风量,实现了下部送风制度稳定,确立了合理的炉腹煤气量、回旋区长度、鼓风动能等关键参数,实现了合理初始煤气流分布。

2.2上部布料制度稳定控制技术

高炉布料制度的作用是:根据下部送风制度,选择合理布料参数,按照“制衡[2]”的原则,采取疏导和压制措施,使煤气流分布均衡,提高煤气利用率。高炉大型化后,布料制度对煤气流合理分布作用更加重要。

在原燃料品种日益复杂且频繁切换条件下,高炉软融带位置、厚度不稳定,边缘气流易发展,4号高炉坚持“压住边缘,找准中心”的总体操作思路,进一步优化“平台+漏斗”的操作模式,在保证炉况顺行的前提下,逐步将矿角外扩,拉大矿、焦角差,并增加矿角外环圈数,最大限度地提高边缘矿焦比例,同时适当缩小中心焦角角度,增加中心焦圈数,保证了边缘气流的稳定,中心合理,煤气利用率逐步提高。其2015年高炉在线煤气利用率变化趋势如图1所示。

图1 4号高炉煤气利用率变化趋势

2.3炉缸活跃性控制技术

炉缸活跃度是高炉稳定顺行、高产和长寿的关键,直接影响高炉稳定顺行及技经指标优化,随着炉役延长和生产指标不断强化,高炉炉缸侧壁会出现升高的情况,炉缸碳砖侵蚀影响高产、技术指标和成本。结合4号高炉炉役后期炉缸工作状态,摸索适应原燃料劣化,炉役后期炉缸侵蚀等不利因素条件下高炉入炉钛负荷标准、炉底冷却强度控制标准、减少炉缸气隙对炉缸活跃度起着至关重要的作用。4号高炉通过以下措施保证了炉缸活跃度。

2.3.1入炉钛负荷控制标准

钛矿能起到护炉作用,形成由金属Fe、FeO、石墨C、SiO2、Al2O3、TiC、TiN、Ti(C,N)的粘滞层是减轻炭砖侵蚀的有效途径。经过长期研究、摸索、试验得出4号高炉钛负荷控制标准,保证炉缸活跃度。

(1)4号高炉炉缸侧壁温度超过报警值,控制入炉钛负荷8.5 kg/t~10.5 kg/t,既能起到很好的护炉作用,又能保证不降低炉芯温度导致炉缸不活而加剧铁水环流的冲刷侵蚀。

(2)当炉芯温度低于280 ℃,控制入炉钛负荷6.5 kg/t~8.5 kg/t、同时适当降低生铁含硅量,贯彻“高物理热,低化学热”的操作方针、保证中下限的炉渣碱度,控制在1.15~1.20,对于改善炉缸渣铁透液性,提高炉渣的流动性,改善炉缸活跃性有利。

2.3.2炉底冷却强度控制标准

经过长期研究、摸索、试验得出4号高炉炉底冷却强度控制标准,保证炉缸活跃度。

(1)当炉芯温度低于250 ℃,控制炉底水量低于80 m3/h,同时控制炉底水温差不低于0.8 ℃~1.0 ℃。

(2)当炉芯温度高于300 ℃,控制炉底水量高于100 m3/h,同时控制炉底水温差不高于0.5 ℃。

通过控制入炉钛负荷标准、调整炉底冷却强度、保证了炉缸活跃。

2.4与炉缸工作相适应的铁水流速控制技术

4号高炉设东西两个铁口,长期单场出铁,炉缸工作不稳定,铁水环流差,影响高炉顺行,尤其是焦炭质量不稳定后,高炉炉缸状态稳定性逐步走差,出铁次数明显增加,单炉出铁最短30 min,高炉强化冶炼受到限制,并且出铁时间短,炉缸对侧铁水难以渗透到出铁铁口区域,影响炉缸活跃度,为了改善炉缸工作状态及高炉生产指标,摸索与炉缸工作相适应的铁水流速,4号高炉通过优化出铁模式达到了预期效果。

(1)根据理论铁量计算,计算出出铁铁间间隔在30 min,为延长出铁时间,降低出铁次数,将铁间间隔延长至40 min,铁水流速由原来的5.5 t/min~6.0 t/min降低至4.8 t/min~5.2 t/min。

(2)提高炉前操作技能,根据炉缸温度决定打泥量,由打泥量控制铁口深度,控制铁口深度由原来的2.7 m~2.9 m增加到2.9 m~3.1 m之间,减少造成铁口波动的人为因素。

(3)根据炉况、炉温、上次出铁情况,控制钻头使用,保证出铁时间大于70 min,提高铁口合格率。

(4)根据炉缸工作需要,协调厂家制作与炉缸工作状态相适应的炮泥,避免因炮泥质量波动造成铁口深度波动,进而导致铁水流速变化,造成出铁时间短,影响炉缸工作状态。

通过以上措施,高炉出铁次数由原来的(15±1)次降低到(12±1)次,并且通过实践证明,延长出铁时间降低铁水流速对于保持炉缸活跃及降低生产成本意义重大。

3 效果

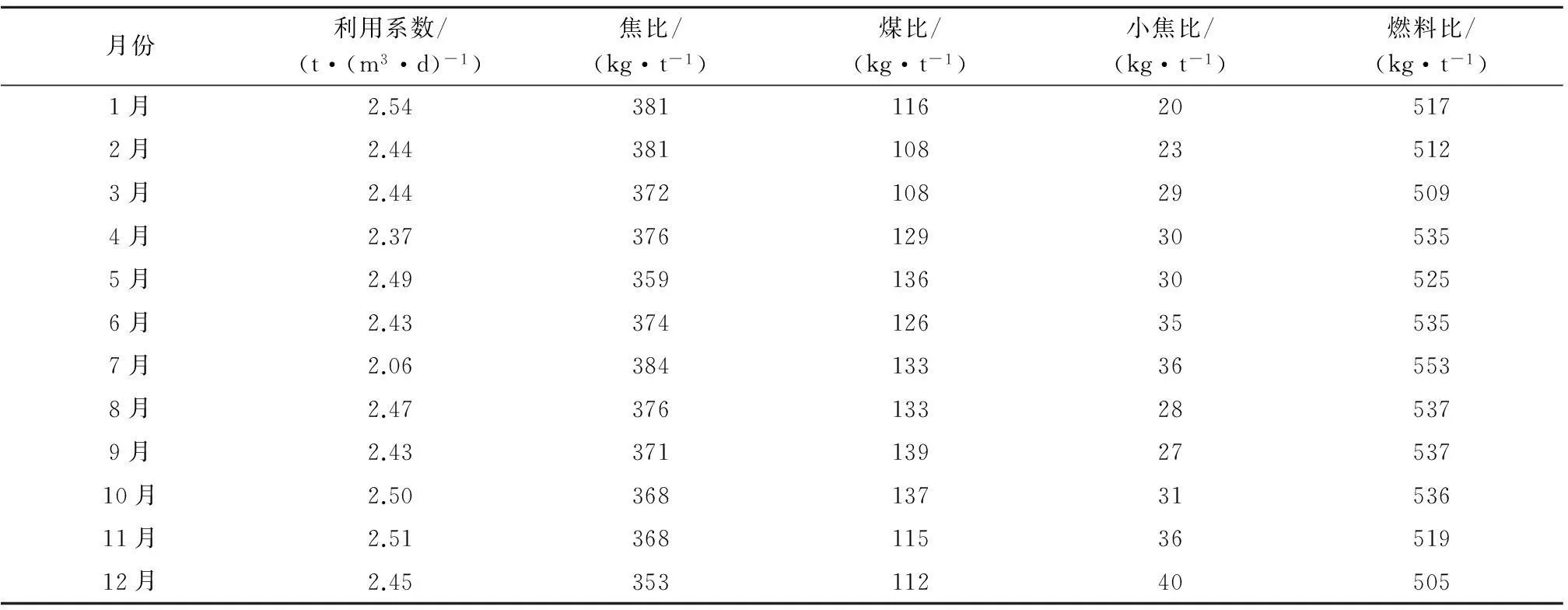

宣钢4号高炉在单场出铁,原燃料品种复杂且频繁切换,设备日趋老化条件下保持了长期的稳定顺行,高炉焦比、燃料比进一步降低,其中2015年12月份燃料比最低降至505 kg/t·Fe,大焦比最低降至353 kg/t·Fe,2015年高炉技术经济指标见表2。

表2 宣钢4号高炉技术经济指标统计

4 结语

研究4号高炉稳定控制技术基本规律,为进一步优化和改进宣钢及其它钢厂大型高炉改善炉缸活跃性,稳定煤气流控制技术, 提升应对高炉原燃料劣化的操作技术,对推进大型高炉操作技术进步具有重要指导意义。

[1]张龙来,林成城.大型高炉稳定控制技术探讨[J].宝钢技术,2011 (2):1-5.

[2]孟令君,高贤成,董龙果,等.济钢3200 m3高炉优化布料模式实践[J].山东冶金,2011,33(1):52-54.

INNOVATION APPLICATION IN THE STABILITY CONTROL TECHNOLOGY ON XUAN STEEL'S NO.4 BF

Zhang LiboChu RunlinWang HaitaoWang Congyuan

( Xuansteel Ironworks,Hebei Steel Group)

The paper summarizes the innovation application in the stability control technology on Xuan Steel′s No.4 BF. A series of effective technical measures are taken, such as using reasonable lower blast system, quantificative wind velocity and blast kinetic energy, guarantee reasonable gas flowrate in bosh and raceway size that keep blast furnace stably and smoothly, selecting reasonable charging parameters, adopting relieving and pressing according to “checks and balances” principles that stabilize gas flow distribution, controlling Ti burden accurately and adjusting bottom cooling intensity on integration of hearth working condition, controlling hot metal flow velocity that adapt hearth working under one cast house, in order to assure hearth active and stability control in No.4 BF.

blast furnacehearthgas flowracewaycharging parameters

联系人:张利波,工程师,河北.宣化(075100),河北钢铁集团宣钢公司炼铁厂;2016—4—20