TiO2纳米颗粒在单晶硅表面的吸附

宋孝宗,高 贵,周有欣,王宏刚,龚 俊

(1. 兰州理工大学 机电工程学院,甘肃 兰州 730050;2.中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

TiO2纳米颗粒在单晶硅表面的吸附

宋孝宗1*,高贵2,周有欣1,王宏刚2,龚俊1

(1. 兰州理工大学 机电工程学院,甘肃 兰州 730050;2.中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

为了实现亚纳米级超光滑表面的加工,建立了紫外光诱导纳米颗粒胶体射流加工系统,同时研究了加工过程中纳米颗粒与工件表面间的相互作用机理。首先,对实验所用锐钛矿TiO2纳米颗粒及单晶硅工件表面进行表征测量。然后,用第一性原理的平面波赝势计算方法研究了纳米颗粒胶体射流加工中TiO2分子团簇在单晶硅表面化学吸附的表面构型结构及其体系能量。最后,开展了TiO2纳米颗粒及单晶硅工件表面间的吸附实验。实验结果表明:胶体中的OH基团在TiO2团簇表面及单晶硅表面分别发生化学吸附,在TiO2纳米颗粒及单晶硅表面吸附过程中形成了新的Ti-O-Si键及化学吸附的H2O分子。红外光谱实验结果显示:TiO2纳米颗粒与单晶硅界面间存在新生成的Ti-O-Si键。这种界面间的相互作用证实了紫外光诱导纳米颗粒胶体射流抛光过程可实现材料去除的化学作用机理。

TiO2纳米颗粒;超光滑表面;单晶硅表面;化学吸附;紫外光诱导纳米颗粒胶体射流加工

1 引 言

目前,超光滑无损伤表面在光学、电子科学等领域具有广泛应用及迫切需要[1]。为满足超光滑无损伤表面制造的需求,国内外学者提出多种超光滑表面加工工艺及方法[2-4]。目前的研究主要集中于抛光方法及抛光工艺参数等方面,部分学者研究了超光滑表面制造过程中磨料与工件表面间的物理、化学及机械等作用机理[5-7],但关于超光滑无损伤表面制造过程中纳米颗粒的行为及其与被加工表面原子、分子间作用规律尚未形成统一的认识。为了实现超光滑无损伤表面的高效制造,提出了一种新的紫外光诱导纳米颗粒胶体射流加工技术,利用在紫外光场与胶体射流动压场耦合作用下纳米颗粒(10~40nm)与被加工工件表面间的光化学反应、界面化学反应以及胶体射流产生的剪切黏滞作用实现工件表面材料的亚纳米级去除。在紫外光诱导纳米颗粒胶体射流进行超光滑表面加工的过程中,紫外光的光化学作用对胶体射流中纳米颗粒与工件表面间的界面反应进行充分的激励和强化,从而提高材料表面原子的去除率,进而提高超光滑表面制造的效率。

紫外光场作用下胶体中会产生大量OH基团[8],OH基团具有较高的化学活性,易与工件表面的活性位点产生吸附。对胶体中纳米颗粒与工件表面间的行为及相互作用进行研究和认识,有助于正确理解紫外光诱导纳米颗粒胶体射流加工过程中的材料去除机理。近年来,计算机仿真模拟被广泛应用于理论分析及研究微观化学吸附过程[9-11]。关于紫外光诱导纳米颗粒胶体射流加工过程的材料去除机理,本文认为具有高表面能和化学活性的纳米颗粒将与工件表面间产生化学吸附,并与工件表面原子形成新的化学键合。吸附在工件表面的纳米颗粒在流动胶体的黏滞作用下,将与工件表面原子一起被带离工件表面。在上述相互作用过程中,可实现工件表面材料原子尺度的去除,从而获得亚纳米级的超光滑无损伤表面[12-13]。因此有必要对胶体环境中纳米颗粒与工件表面间的各种吸附状态、具体反应路径、相关能量关系以及界面间的成键情况进行深入研究,从而有助于在紫外光诱导纳米颗粒胶体射流加工过程中选择合理的工艺参数、实现高效可控的材料去除。

2 紫外光诱导纳米颗粒胶体射流加工系统的构成及其工作原理

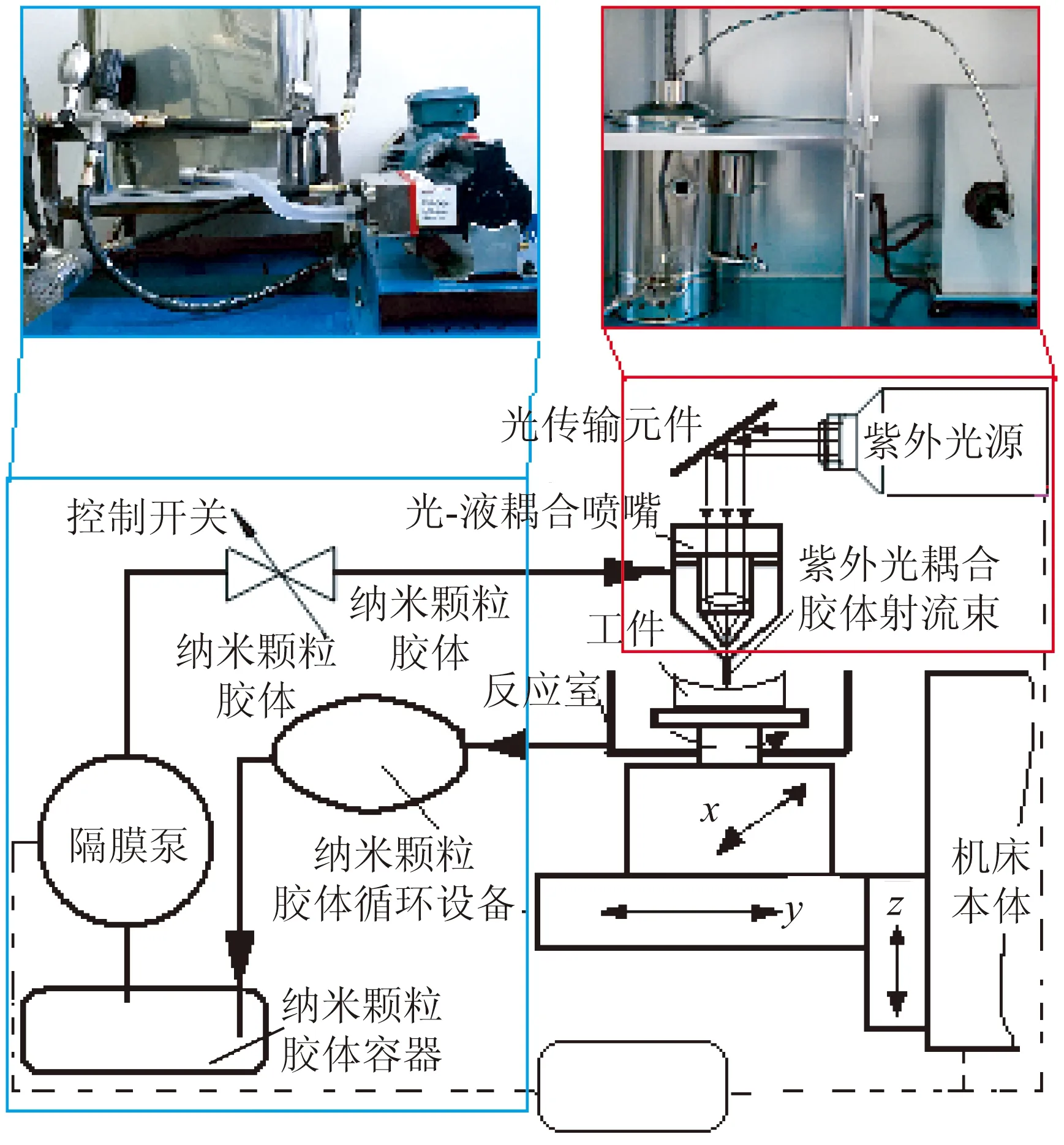

图1所示为紫外光诱导纳米颗粒胶体射流加工系统示意图。

图1紫外光诱导纳米颗粒胶体射流加工系统示意图

Fig.1Diagramofultravioletinducednanoparticlecolloidjetmachiningsystem

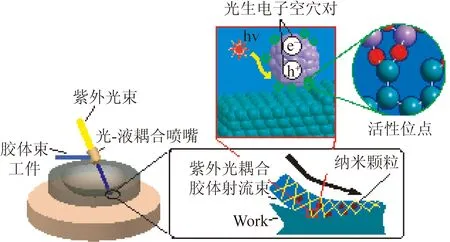

系统主要由机床本体子系统、液压子系统、紫外光源子系统及控制计算机等组成。机床本体子系统具有数控多轴联动功能。根据具体加工要求调整喷嘴与工件之间的相对位置及速度从而满足复杂自由曲面元件的超光滑表面加工要求。液压子系统由隔膜泵产生驱动高压,通过光-液耦合喷嘴形成纳米颗粒胶体射流束,实现工件表面的抛光加工。加工结束后,抛光液经纳米颗粒胶体循环设备回收、冷却及过滤后,输送回封闭的纳米颗粒胶体容器中进行循环利用。此封闭循环过程,可保证纳米颗粒胶体不被其他外界杂质接触污染,具有稳定的组成成分及物理化学特性。紫外光源子系统由紫外光源、光传输元件及光-液耦合喷嘴组成首先将被加工元件固定在反应室中的多自由度工作台上,启动可调紫外光源使紫外光经过光传输元件后进入光-液耦合喷嘴;然后启动隔膜泵,使纳米颗粒胶体进入光-液耦合喷嘴内,与通过光-液耦合喷嘴的紫外光束发生耦合,形成紫外光耦合纳米颗粒胶体射流束,与工件表面间发生光催化界面反应;实现工件表面材料的可控去除。图2所示为紫外光诱导纳米颗粒胶体射流加工过程示意图。

图2紫外光诱导纳米颗粒胶体射流加工过程示意图

Fig.2Diagramofultravioletinducednanoparticlecolloidjetmachiningprocess

3 TiO2团簇在单晶硅表面吸附的第一性原理研究

3.1计算方法及模型

在紫外光诱导纳米颗粒胶体射流加工中,需选择具有光催化性能的纳米颗粒作为抛光颗粒。由于二氧化钛纳米颗粒具有良好的光催化性能,因此适宜在紫外光诱导纳米颗粒胶体射流加工中作为抛光颗粒实现超光滑表面加工。

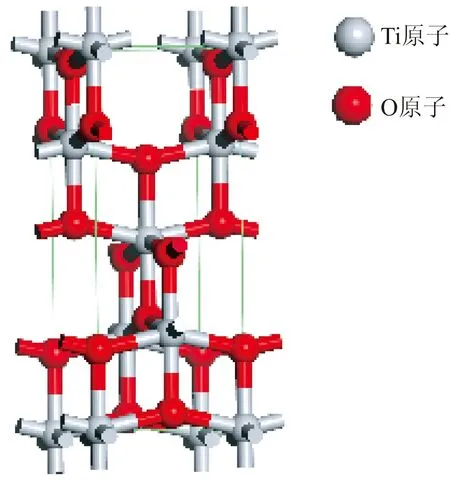

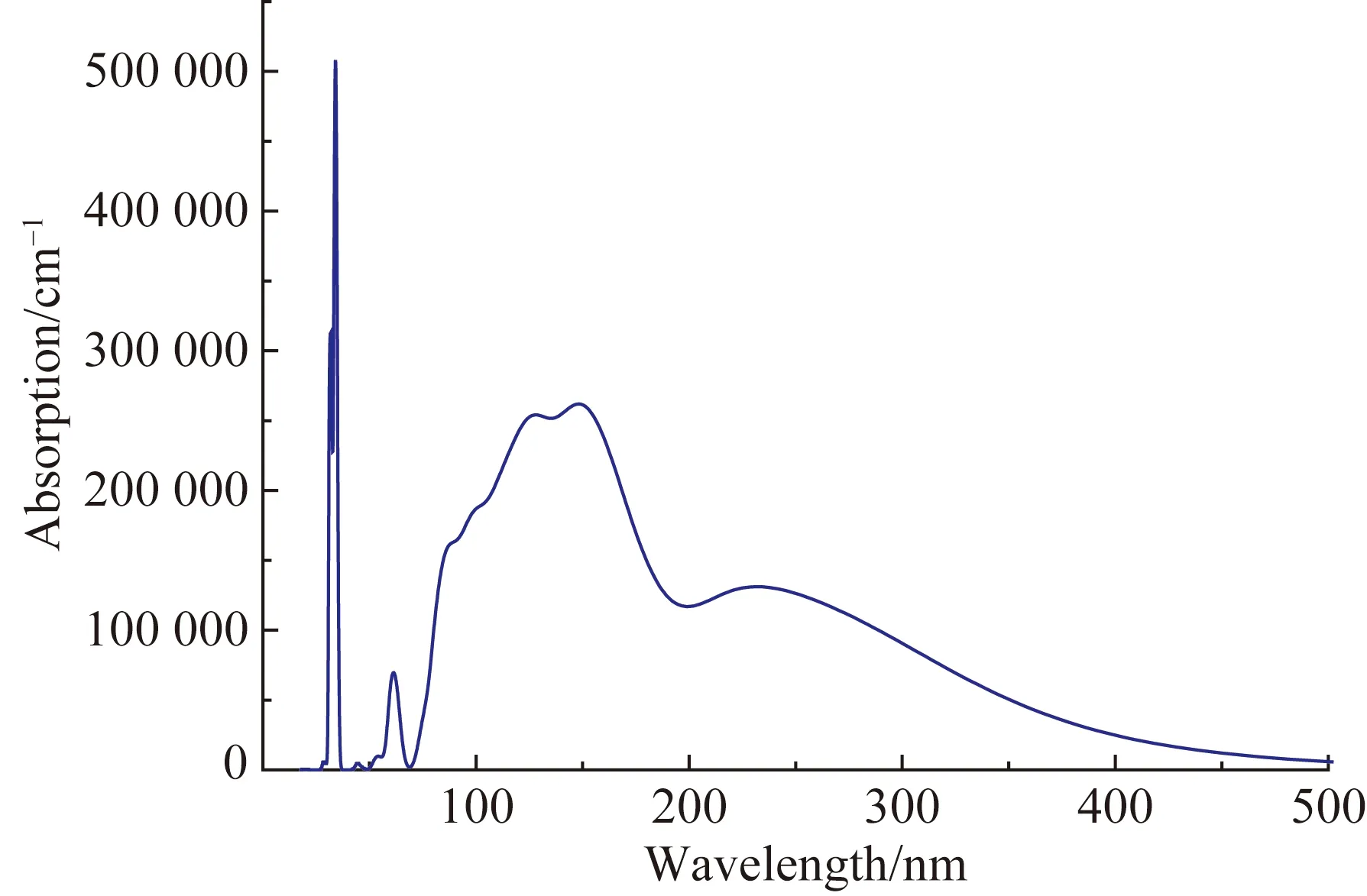

基于密度泛函理论的第一性原理方法,具体计算时交换相关势选取广义梯度近似(GeneralizedGradientApproximation,GGA)中的(PerdewBurkeErnzerhof,PBE)梯度关联校正函数形式,采用模守恒赝势表示体系中原子核与内层电子对外层电子的库仑吸引势。能量截断半径确定为600eV,总能量/原子收敛容差是2.0e~06eV。构建了如图3所示的锐钛矿型二氧化钛模型,其晶格参数为a=b=c=5.442 898,α=β=139.407 527°,γ= 58.753 999 °。对其进行结构优化,优化后的Ti-O键长为1.930 Å、1.973 Å,计算获得的锐钛矿型二氧化钛其能带结构、态密度、光吸收特性和声子态密度分别如图4中的(a)、(b)、(c)、(d)所示。

图3 锐钛矿型TiO2晶体结构

(a)能带结构

(b)态密度

(c)光吸收特性

(d)声子态密度

3.2吸附过程研究

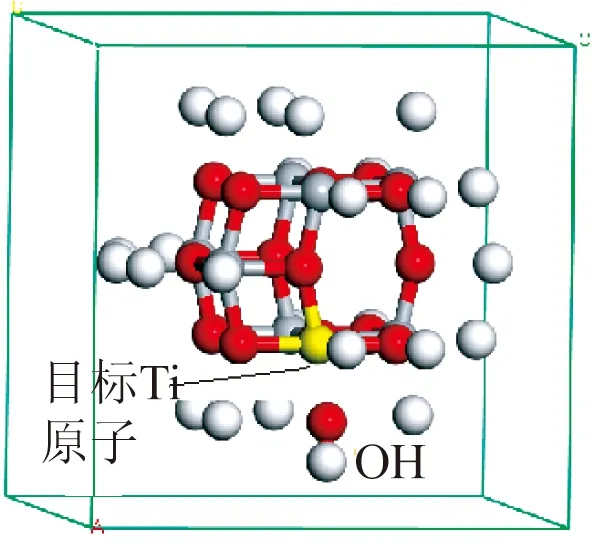

为了分析二氧化钛纳米颗粒在紫外光诱导纳米颗粒胶体射流加工中的吸附机理,利用优化后的锐钛矿二氧化钛模型,建立了TiO2团簇。胶体环境中,存在大量的OH基团,TiO2团簇表面与OH基团间的吸附初始态如图5(a)所示。

(a)初始态(a) Initial state

(b)过渡态(b) Transition state

(c)终态(c) Final state

(a)体系总能量与吸附距离关系曲线

(b)吸附终态的结构优化

根据初始态的吸附结构计算了在不同吸附距离(OH基团中O原子到TiO2团簇目标Ti原子间的垂直距离)时该体系的总能量。在吸附过程中体系总能量与吸附距离间的关系如图6(a)所示,TiO2团簇与OH基团间存在强吸引作用使体系能量随着目标Ti原子与OH基团间距离的减小而减小。当吸附的距离约为1.83 Å,体系能量的曲线变化平缓。吸附距离小于1.83 Å时,随着吸附距离减小体系能量开始增大,OH基团与TiO2团簇间的相互作用变为排斥作用。可以认为当OH基团与TiO2团簇目标Ti原子间距离为1.83Å时成键,如图5(b)所示即为OH基团与TiO2团簇吸附的过渡态。对成键后的体系进行结构优化,得到吸附体系的终态结构如图5(c)所示。图6(b)所示为该吸附体系由过渡态结构到终态结构的优化过程中体系总能量的变化。

954 Progress in imaging evaluation of ischemic penumbra in acute ischemic stroke

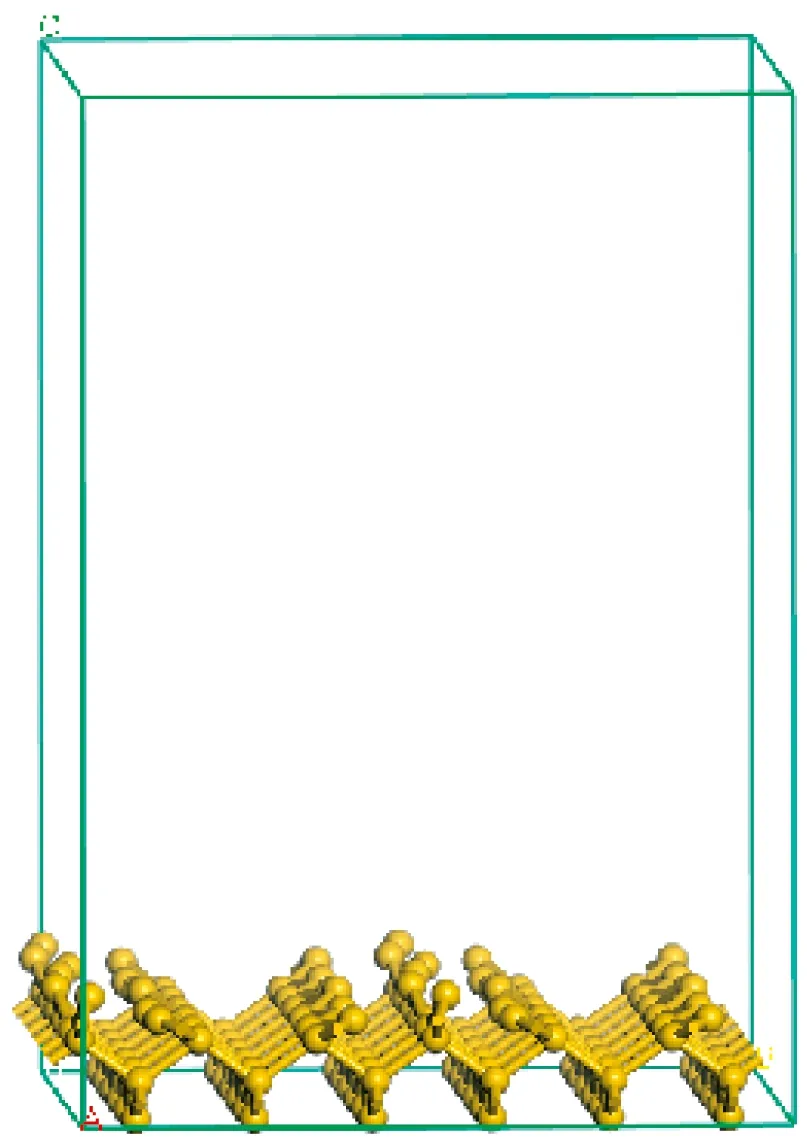

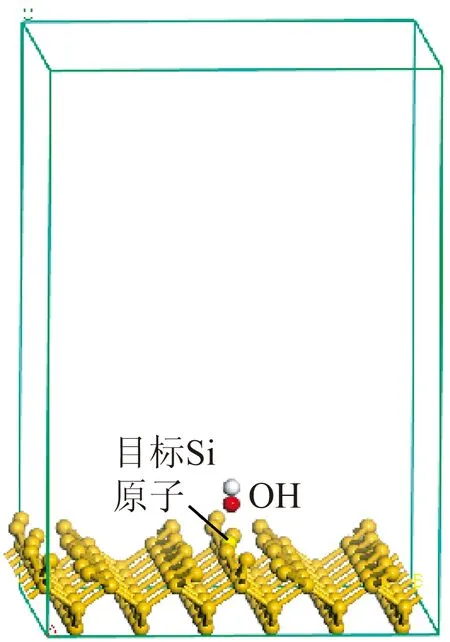

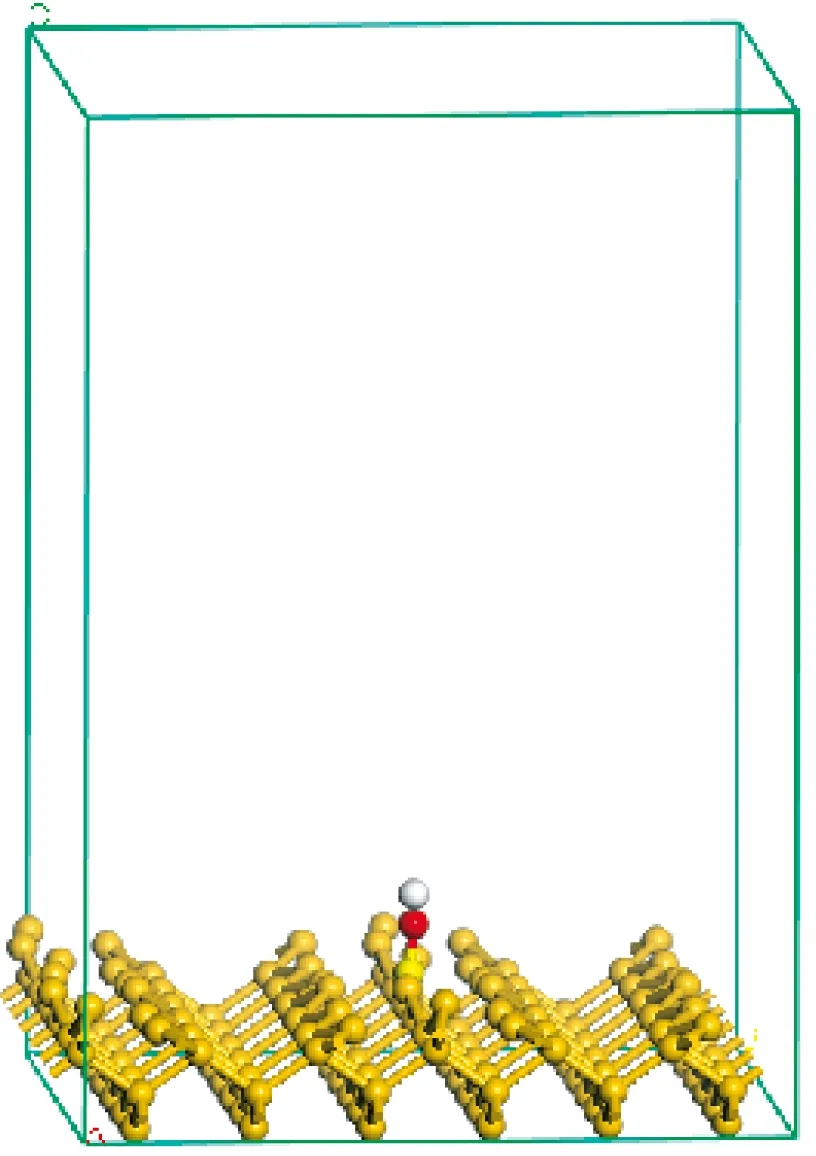

建立如图7(a)所示的单晶硅100表面模型,晶格参数如下:A=B=23.54 Å,C=34.16 Å,α=β=γ=90°,真空层的厚度30 Å。对该单晶硅表面模型进行几何结构优化,得到图7(b)所示的构型。以单晶硅100面中心位置的硅原子作为目标原子,图7(c)所示为OH基团在单晶硅表面化学吸附初始态。

(a)理想硅表面(a) Ideal Si surface

(b)结构优化后硅表面(b) Geometry optimization Si surface

(c)吸附初始态(c) Initial adsorption state

(d)吸附终态(d) Final adsorption state

在吸附过程中,OH基团以氧原子端朝下吸附于目标硅原子。图8(a)所示为该吸附体系的总能量随着OH基团与单晶硅表面间的距离变化关系曲线。在吸附距离为1.66 Å时,体系能量最低。当吸附距离小于1.66 Å,体系能量开始增大。可认为OH基团化学吸附在单晶硅表面的吸附的距离约为1.66 Å。图7(d)所示为OH基团在单晶硅表面化学吸附的终态结构。图8(b)为OH基团在单晶硅表面吸附终态结构的优化过程及其能量的变化。

(a)体系总能量与吸附距离关系曲线

(b)吸附终态的结构优化

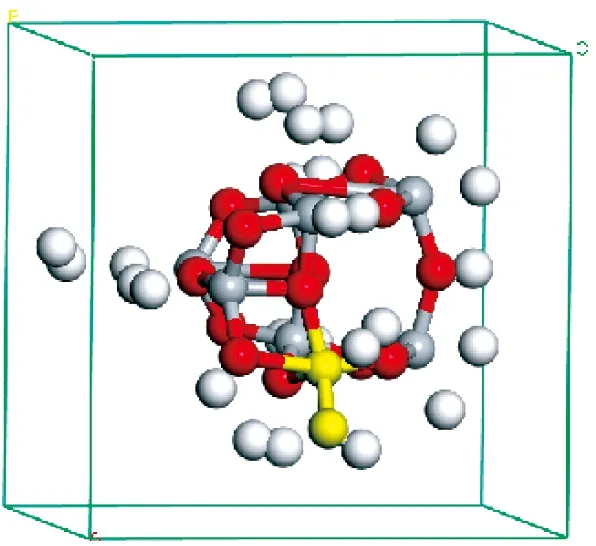

在紫外光诱导纳米颗粒胶体射流加工中,纳米颗粒与工件表面之间相互作用是实现工件材料去除基础。利用上述计算和模拟结果,进行TiO2团簇与羟基化单晶硅表面相互作用的研究,如图9所示。其中图9(a)所示为该过程的初始态结构,图9(b)所示为该过程的过渡态结构,图9(c)所示为该过程的终态结构。

(a)初始态(a) Initial state

(b)过渡态(b) Transition state

(c)终态(c) Final state

(a)体系总能量与吸附距离关系曲线

(b)吸附终态的结构优化

Fig.10EnergyrelationshipofTiO2clusteradsorbingonhydroxylsiliconsurface

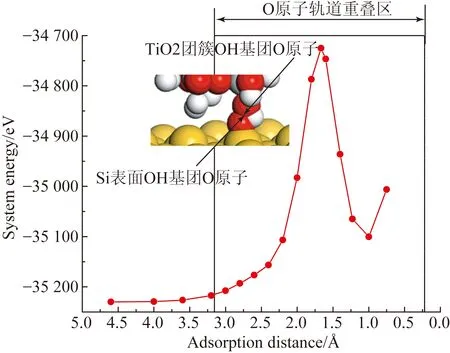

图10所示为TiO2团簇与羟基化单晶硅表面吸附过程中体系总能量和吸附距离之间的关系曲线。如图10(a)所示,当TiO2团簇接近硅表面,与单晶硅表面间的相互作用表现为排斥作用,体系能量显著增加,TiO2团簇与单晶硅表面距离约为3.1 Å时,TiO2团簇表面OH基团的O原子与单晶硅表面OH基团的O原子轨道开始重叠,随着两个O原子的逐渐逼近,原子核的核斥力使得系统能显著增加。价键理论认为两原子间原子轨道重叠是形成共价键的原因,相叠加部分越多,共价键越稳定。在TiO2团簇和单晶硅表面间距离进入O原子轨道叠加区域时,会形成新的共价键Ti-O-Si键和化学吸附的H2O,使该体系的能量显著降低,如图9(b)所示。当TiO2团簇吸附在单晶硅表面生成新的Ti-O-Si键后,对其吸附结构进行几何优化,得到其终态结构如图9(c)所示,图10(b)所示为该吸附终态结构的优化过程及其体系能量的变化。

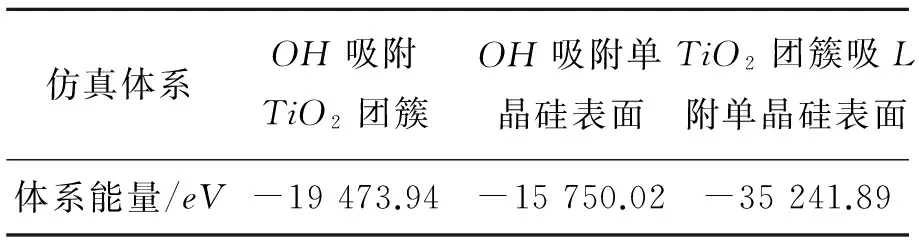

表1 仿真体系及其终态体系总能量

表1所示为上述仿真体系及其相应的总能量。根据计算结果,在TiO2团簇与单晶硅表面吸附过程中,约有17.9eV的能量被释放以形成稳定的吸附终态结构。

4 TiO2纳米颗粒在单晶硅表面吸附实验研究

4.1TiO2纳米颗粒的表征测量

(a)透射电子显微镜照片

(b)扫描电子显微镜照片

用去离子水超声分散制备TiO2纳米颗粒胶体,用盐酸和氢氧化钠调节胶体的pH值,用ZetasizerNanoZS纳米粒度仪进行粒度分析。分散后胶体中TiO2纳米颗粒粒径分布如图12所示,主要粒径分布在20nm左右,粒径在10~30nm内的纳米颗粒约占总数的80%。

图12 胶体中TiO2纳米颗粒的粒径分布

4.2TiO2纳米颗粒在单晶硅表面吸附的红外光谱研究

根据紫外光诱导纳米颗粒胶体射流加工机理的分析,纳米颗粒在工件表面的吸附是其实现材料去除的关键,文献[14]中观测到入射液体中纳米颗粒在工件表面的瞬时吸附过程,但由于加工过程中瞬时吸附在工件表面的纳米颗粒数目较少,无法达到化学检测所需的量。为检测TiO2纳米颗粒与单晶硅表面吸附成键情况,将无掺杂单晶硅浸泡在配制好的TiO2纳米颗粒胶体抛光液中。抛光液中TiO2纳米颗粒的浓度为10%,粒径约为20~30nm,pH值为7,浸泡时间约为24h,取出后在室温下进行自然干燥。用扫描电子显微镜(SEM)观察单晶硅表面,如图13所示。在单晶硅表面观测到了吸附的TiO2纳米颗粒,且部分TiO2纳米颗粒在单晶硅表面发生了团聚吸附现象,导致吸附在单晶硅表面的TiO2纳米颗粒粒径增大。

图13 TiO2纳米颗粒在单晶硅表面吸附的SEM图像

用Nexus670FT-IR傅里叶红外光谱仪对单晶硅表面以及和TiO2纳米颗粒发生吸附后的单晶硅表面进行了衰减全反射红外光谱(ATR-FTIR)检测。

图14所示为单晶硅表面吸附TiO2纳米颗粒前后的红外反射光谱图。其中a为用ATR附件采集的纯单晶硅表面反射谱图,b为化学吸附TiO2纳米颗粒后的单晶硅表面反射谱图。由于a、b谱图的基线倾斜,需要对其进行基线校正。c、d谱图分别为a、b谱图进行基线校正后相对应的谱图。

图14单晶硅表面吸附TiO2纳米颗粒前、后红外反射谱

Fig.14InfraredspectrogramofSisurfacebeforeandafteradsorbingTiO2nanoparticles

为精确检测吸附TiO2纳米颗粒前后单晶硅表面的红外谱图的差异,对图14中的d、c谱图进行差示处理,以便扣除单晶硅表面原有的谱带,从而显示吸附TiO2纳米颗粒后新产生的谱带。差示光谱如如图15所示。差示结果显示,710cm-1峰归属于Ti-O键,表明在单晶硅表面有吸附的TiO2纳米颗粒。870cm-1、1 030cm-1及1 050cm-1峰归属于Si-O键的伸展振动;3 620cm-1、3 310cm-1及3 080cm-1处的峰为与O-H键伸展振动有关的吸收峰,其中3 620cm-1归属于游离的O-H键伸展振动的IR峰,位于3 310cm-1~3 080cm-1的宽峰归属于缔合的O-H伸展振动IR峰,且其缔合较强;这些IR峰的存在,表明在纳米TiO2胶体中单晶硅表面与OH基团发生了化学及物理吸附,形成Si-OH键。2 320cm-1峰对应于Si-H伸展振动的峰值,表明单晶硅在胶体环境中跟OH基团的吸附的同时发生对H的吸附。图中在M-O-M基团的频率区域内(900cm-1~1 500cm-1)出现了950cm-1及1 490cm-1两条新的特征谱带,分别归属于Ti-O-Si基团的伸缩振动及变形振动,表明单晶硅表面与TiO2纳米颗粒发生化学吸附后,界面确有新的Ti-O-Si化学键生成。

图15 TiO2吸附前后红外反射谱差示图

5 结 论

本文根据超光滑无损伤表面制造的需求,建立了紫外光诱导纳米颗粒胶体射流加工系统,介绍了该加工系统的结构及其实现超光滑无损伤表面加工的原理。用第一性原理方法,研究了紫外光诱导纳米颗粒胶体射流加工中TiO2纳米颗粒与单晶硅工件表面间的相互作用机理。最后,通过扫描电子显微镜及衰减全反射红外光谱实验验证了胶体环境中TiO2纳米颗粒与单晶硅表面间的吸附机理及其成键情况。第一性原理计算及化学吸附实验结果均表明:在胶体环境中,OH基团将首先在单晶硅及TiO2纳米颗粒表面发生化学吸附。然后,TiO2纳米颗粒将在羟基化单晶硅表面产生化学吸附,该吸附体系界面间会产生新的Ti-O-Si键,并最终形成稳定的吸附态结构。

[1]袁巨龙, 张飞虎, 戴一帆,等. 超精密加工领域科学技术发展研究[J]. 机械工程学报, 2010,46(15): 161-177.

YUANJL,ZHANGFH,DAIYF, et al..Developmentresearchofscienceandtechnologiesinultra-precisionmachiningfield[J].Journal of Mechanical Engineering, 2010, 46(15): 161-177.(inChinese)

[2]白林山, 熊伟, 储向峰,等.SiO2/CeO2复合磨粒的制备及在蓝宝石晶片抛光中的应用[J]. 光学 精密工程, 2014, 22(5): 1289-1295.

BAILSH,XIONGW,CHUXF, et al..PreparationofnanoSiO2/CeO2compositeparticlesandtheirapplicationstoCMPonsapphiresubstrates[J]. Opt. Precision Eng., 2014, 22(5): 1289-1295.(inChinese)

[3]唐瓦, 邓伟杰, 郑立功,等. 离子束抛光去除函数计算与抛光实验[J]. 光学 精密工程, 2015,23(1): 31-39.

TANGW,DENGWJ,ZHENGLG, et al..Calculationofremovalfunctionofionbeamfiguringandpolishingexperiment[J]. Opt. Precision Eng., 2015,23(1): 31-39.(inChinese)

[4]郭晓光, 翟昌恒, 张亮,等.光学石英玻璃纳米级加工性能[J]. 光学 精密工程, 2014,22(11): 2959-2966.GUOXG,ZHAICHH,ZHANGL,et al..Nano-processingperformanceofopticalglass[J].Opt. Precision Eng., 2014, 22(11): 2959-2966.(inChinese)

[5]XUJ,LUOJB,LUXC, et al..Atomicscaledeformationinthesolidsurfaceinducedbynanoparticleimpacts[J]. Nanotechnology, 2005, 16: 859-864.

[6]李敏, 袁巨龙, 吕冰海. 剪切增稠抛光磨料液的制备及其抛光特性[J]. 光学 精密工程, 2015,23(9): 2513-2521.

LIM,YUANJL,LVBH.Preparationofshearthickeningpolishingabrasiveslurriesandtheirpolishingproperities[J]. Opt. Precision Eng., 2015,23(9): 2513-2521.(inChinese)

[7]HAOP,LEIH,CHENRL.Cerium-incorporatedSBA-15-typematerialsforCMP:synthesis,characterisation,andCMPapplicationonharddisksubstrate[J]. International journal of abrasive technology, 2011, 4: 255-265.

[8]VINCENZOA,SEDATY,VITTORIOL,etal.DeterminationofPhotoadsorptionCapacityofPolychrystallineTiO2CatalystinIrradiatedSlurry[J]. Advances in Chemical Engineering, 2009, 36: 1-35.

[9]CLARKSJ,SEGALLMD,PICKARDCJ, et al..FirstprinciplesmethodsusingCASTEP[J]. Zeitschrift fuer Kristallographie, 2005, 220(5-6): 567-570.

[10]DABROWSKIA.Adsorption-fromtheorytopractice[J].Advances in colloid and interface science, 2001, 93(1-3): 135-224.

[11]董泰阁, 黄伟其, 黄忠梅,等. 硅表面硅镱键合与量子级联结构的发光[J]. 强激光与粒子束, 2015, 27(7): 074103-1.

DONGTG,HUANGWQ,HUANGZHM, et al..Si-YbquantumcascadeandSi-Yb-SiPINhybridlight-emittingdiode[J]. High Power Laser and Particle Beams, 2015, 27(7): 074103-1.(inChinese)

[12]ZHANGFH,SONGXZ,ZHANGY, et al..Figuringofanultra-smoothsurfaceinnanoparticlecolloidjetmachining[J]. Journal of micromechanics and microengineering, 2009, 19: 054009.

[13]宋孝宗, 龚俊. 紫外-可见光光束在TiO2纳米颗粒胶体中的传输[J]. 强激光与粒子束, 2015, 27(2):58-61.

SONGXZ,GONGJ.Propertiesofultraviolet-visiblebeampropagationinTiO2nanoparticlecolloid[J]. High Power Laser and Particle Beams, 2015, 27(2): 58-61.(inChinese)

[14]XUXF,LUOJB,GUOD.Nanoparticle-wallcollisioninalaminarcylindricalliquidjet[J]. Journal of Colloid & Interface Science, 2011, 359(2):334-338.

宋孝宗(1981-),男,甘肃白银人,博士,副教授,2003年、2005年、2010年于哈尔滨工业大学分别获得学士、硕士、博士学位,主要从事超精密加工、超光滑表面抛光方面的研究。E-mail:songxiaozong@126.com

高贵(1985-),男,甘肃兰州人,硕士,助理研究员,2009年、2012年于兰州理工大学分别获得学士、硕士学位,主要从事聚合物改性及其摩擦磨损性能研究。E-mail:gaogui@licp.cas.cn

(版权所有未经许可不得转载)

Adsorption of TiO2nanoparticles on monocrystalline silicon surface

SONG Xiao-zong1*, GAO Gui2, ZHOU You-xin1, WANG Hong-gang2, GONG Jun1

(1. School of Mechanical and Electronical Engineering,Lanzhou University of Technology, Lanzhou 730050, China;2. State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics,Chinese Academy of Sciences, Lanzhou 730000, China)

*Corresponding author, E-mail:songxiaozong@126.com

Toefficientlycreatetheultra-smoothsurfaceofbrittlecrystals,anultravioletinducednanoparticlecolloidjetmachiningsystemwasestablishedandtheinteractionmechanismbetweenthenanoparticlesandthesurfaceofaworkpieceintheprocesswasinvestigated.Firstly,thecharacteristicsofTiO2nanoparticlesandmonocrystallinesiliconsurfaceusedintheexperimentweremeasuredandinvestigated.Then,theplane-wavepseudopotentialcalculationmethodbasedonfirst-principleswasusedtostudythegeometricalstructuresandformationenergiesofTiO2molecularclusterinchemicallyadsorbingonhydroxylmonocrystallinesiliconsurface.Finally,adsorptionexperimentsofTiO2nanoparticlesandmonocrystallinesiliconsurfacewerecarriedout.CalculationresultsshowthattheOHischemicallyadsorbedonTiO2clusterandsiliconsurface,respectively.IntheadsorptionprocessbetweenTiO2nanoparticlesandsiliconsurface,newTi-O-SibondsandH2Omoleculeareformedtoreducethesystemenergy.InfraredspectralexperimentresultsalsoshowthatthereexitsanewgenerationofTi-O-SibondbetweentheinterfacesofTiO2nanoparticlesandsiliconsurface.Thenewchemicalbondbetweentheinterfacessatisfiesthechemicalreactionmechanismintheprocessofultravioletinducednanoparticlecolloidjetmachining.

TiO2nanoparticle;ultrasmoothsurface;monocrystallinesiliconsurface;chemicaladsorption;ultravioletinducednanoparticlecolloidjetmachining

2016-03-10;

2016-04-11.

国家自然科学基金资助项目(No.51205180,No.51565031);高等学校博士学科点专项科研基金项目(No.20126201120001)

1004-924X(2016)07-1694-09

TB302;TB383

Adoi:10.3788/OPE.20162407.1694