径向超声振动辅助锯切光学玻璃

沈剑云,陈剑彬,鲁 浪,王江全

(华侨大学 机电及自动化学院,福建 厦门 361021)

径向超声振动辅助锯切光学玻璃

沈剑云*,陈剑彬,鲁浪,王江全

(华侨大学 机电及自动化学院,福建 厦门 361021)

本文通过在锯切用超薄切割砂轮的径向上辅加超声振动的方法,对两种不同物理特性的光学玻璃进行锯切加工实验,探索了径向超声振动对光学玻璃锯切过程的影响。理论分析了超声振动锯切过程中的锯切力和锯切比能,给出了单颗磨粒在普通锯切与超声振动锯切时的切削路径。采用有无超声振动辅助锯切两种方式对K9玻璃和石英玻璃进行锯切实验,分析了超声振动对光学玻璃锯切力和锯切比能的影响。结果表明,相比于普通锯切方式,除了受到加工参数的影响外,超声振动辅助加工时K9玻璃和石英玻璃的锯切力减少幅度分别在30%~50%和50%~65%,锯切比能分别减少了30%~45%和50%~60%。径向超声振动辅助锯切使材料产生微破碎,具有减小锯切力和比能的作用,因此有利于提高光学玻璃材料锯切效率和改善加工质量。

光学玻璃;锯切;径向超声振动

1 引 言

近年来,随着光学技术的不断发展,光学玻璃因具有耐高温、膨胀系数低、机械强度高、化学性能好等特性而得到越来越广泛的应用。K9玻璃是一种常用的光学材料,其透射系数大,汽化点高,被广泛应用于光学仪器的窗口、棱镜以及反射镜、滤光片的基体。石英玻璃是一种只含二氧化硅的特种玻璃,主要通过硅氧键连接,形成相应的非晶态结构,其连接键的键能较大,因此具有良好的硬度和穿透性及较高的熔点。然而作为典型的硬脆性材料,这两种光学玻璃具有高硬度、高脆性特性,从而很难加工成光学元件。传统的加工方法往往容易造成工件材料表面和亚表面的损伤,因此需要经过多道切割-磨削-研磨抛光工艺才能满足零件制备精度的需求。

随着特种加工方法尤其是超声辅助加工方法的应用,硬脆性光学材料的难加工问题在一定程度上得到了解决[1]。超声辅助加工硬脆性材料能够大幅度降低加工过程的作用力、延长刀具的使用寿命,并具有加工成本低等优点[2-4]。本文采用有无超声振动辅助锯切两种方式对K9玻璃和石英玻璃进行锯切,探索超声加工对不同物理性能的光学玻璃的影响。

2 理论分析

2.1超声辅助锯切机理

在传统加工方式中,锯片通过挤压磨削工件材料使其发生微量塑性变形并且产生微裂纹,从而使工件脆性断裂去除[7]。而在超声的作用下,磨粒具有极大的加速度,从而在工件表面产生很大的局部应力,使工件表面形成微裂纹来达到去除材料的目的,与此同时,去除掉的游离切屑会在工作液中以极大的加速度撞击工件[8-9]。超声振动的加入一方面在一定程度上降低了工件硬度,使其更容易去除;另一方面会减小工件表面的摩擦[10-11]。超声辅助锯切过程如图1所示。

图1 超声辅助锯切过程示意图

2.2磨粒锯切过程理论分析

2.2.1锯切力与力比分析

锯切过程中,按照锯片磨粒和工件接触点的径向与切向两个方向将锯切力分解为Fn和Ft。由于锯切过程中ap≪ds,Fn和Ft可近似等于Fx和Fy,其中ap为切深,ds为锯片直径[12]。力比Cf则为锯切法向力Fn与切向力Ft的比值,加工过程中,力比越大,工件的材料去除方式越倾向于脆性去除[13-15]。

超声辅助锯切中,超声的作用使得单颗金刚石的运动轨迹与传统加工方式有着很大的区别。超声辅助锯切是普通锯切与超声振动复合而成的综合加工方法,锯片上单颗磨粒在锯切弧区的运动方程为[16]:

(1)

(2)

式中:vw为工作台的进给速度,ds为锯片直径,f为超声振动频率,A为超声振幅,φ为锯片超声振动的初相位。

2.2.2锯切比能分析

锯切比能是指在锯切过程中去除工件上单位体积材料所消耗的能量(也是指磨粒去除单位体积材料所消耗的功率)。锯切比能越小,去除相同体积材料时的能耗越低,其计算公式如下[16]:

(3)

2.2.3沟槽表面形貌的形成

工件切割表面是在加工过程中许多因素的共同作用下形成的。表面形貌可以反映出工件的表面状况以及加工精度。超声锯切中一个磨粒切削周期内,磨粒切削刃的切入角及作用时间与普通锯切有所不同,图2显示了单颗磨粒在普通锯切与超声振动锯切时的切削路径[17]。

图2 超声振动锯切和传统锯切磨粒的切削路径

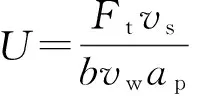

3 实验装置与条件

在锯切实验过程中,采用工具径向超声振动方式,通过超声振动装置带动锯片振动对工件进行锯切,实验装置如图3所示。锯切力采用KISTLER 9257B型三向压电晶体测力仪检测,该仪器安装在工作台上,工件通过夹具固定在测力仪上。通过动态信号分析仪DEWE-2010实时显示数据,并对锯切力信号进行采集和分析。工作台以进给速度vw在Y轴方向做往复运动,每一次锯切中,锯片在X方向上的锯切深度为ap,锯片绕Z轴的转速为n。

图3 超声振动辅助锯切实验装置

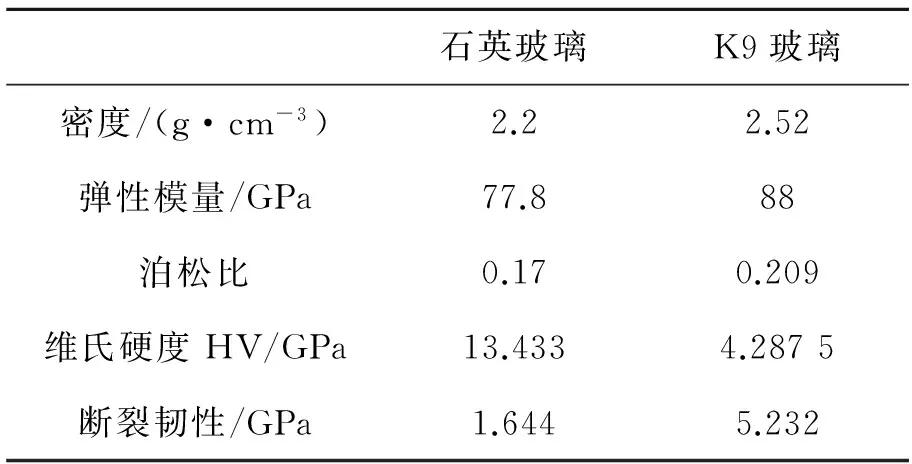

本文分别在有无超声辅助两种条件下对K9玻璃及石英玻璃进行锯切加工试验,两种玻璃的基本物理性能如表1所示[5-6]。

表1 两种玻璃的物理性能对比

使用油基切削液,通过改变切削用量对锯切力和比能进行研究。其中,主轴转速n分别为900,1 300,1 700,2 100 r/min;进给速度分别为100,200,300,400 mm/min;切深分别为30,60,90,120 μm。

4 实验结果与讨论

4.1超声振动对光学玻璃锯切力的影响

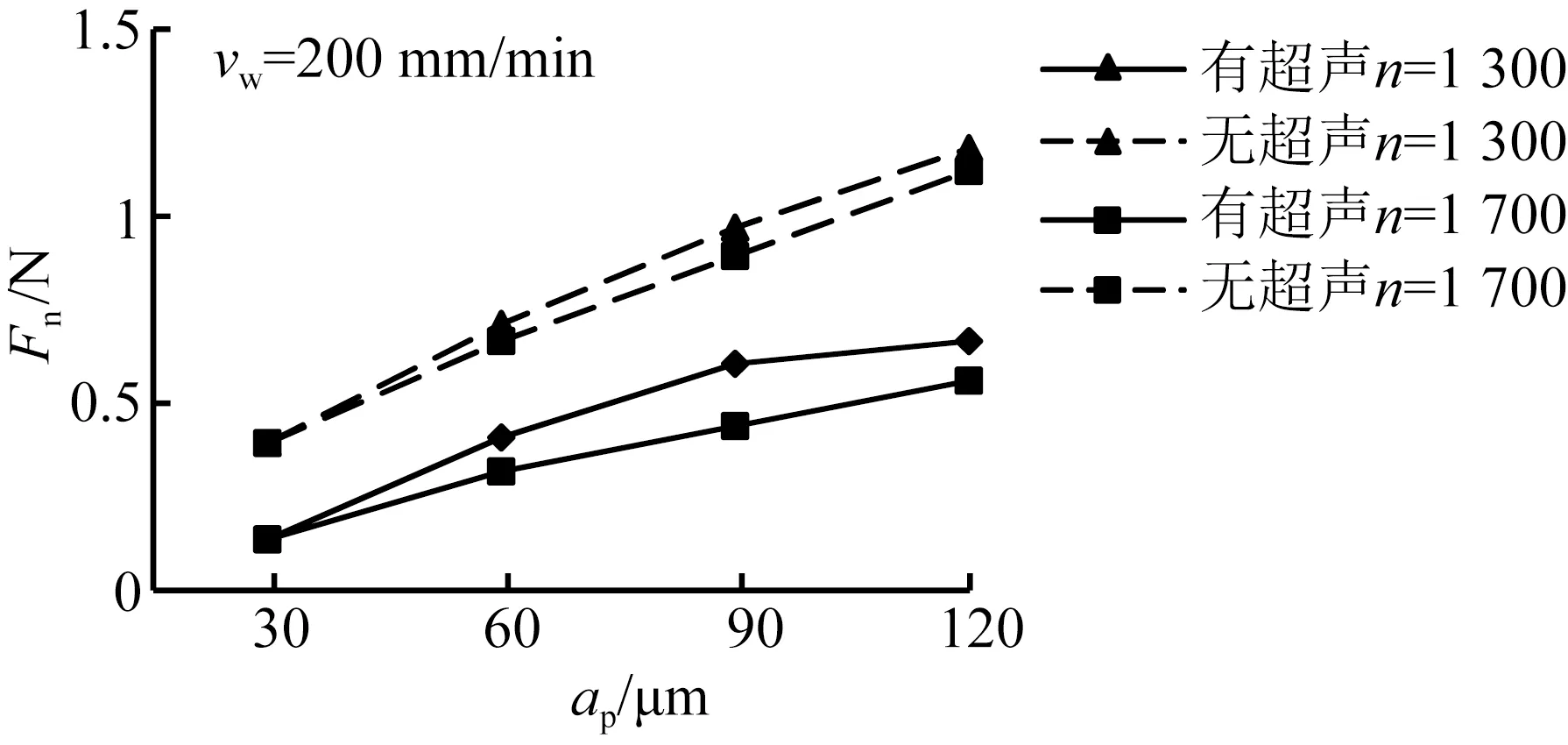

4.1.1切削深度对锯切力的影响

图4所示为K9玻璃和石英玻璃在有无超声振动辅助锯切下法向力随锯切深度变化的曲线,法向力均随着切深ap的增大而增大。因为切深增大使得工件与锯片的接触弧长增大,即单位时间内材料的去除量增多,需要消耗的能量增大,故锯切力随之增大。而超声振动使其切削方式由连续切削转变为间歇切削,减少了工件与刀具之间的接触,锯切力减小,而且超声振动会使工件在磨粒的冲击下以微破碎去除,减少了锯切力。由于K9玻璃与石英玻璃的物理性能有所差别,超声振动产生的效果也有所不同, K9玻璃的锯切力减少了30%~50%,而石英玻璃锯切力的减少幅度高达50%~65%。

(a) K9玻璃锯切力与切深的关系

(b) 石英玻璃锯切力与切深关系

Fig.4Sawing forces of optical glassvs. cutting depth with and without assistant of ultrasonic vibration

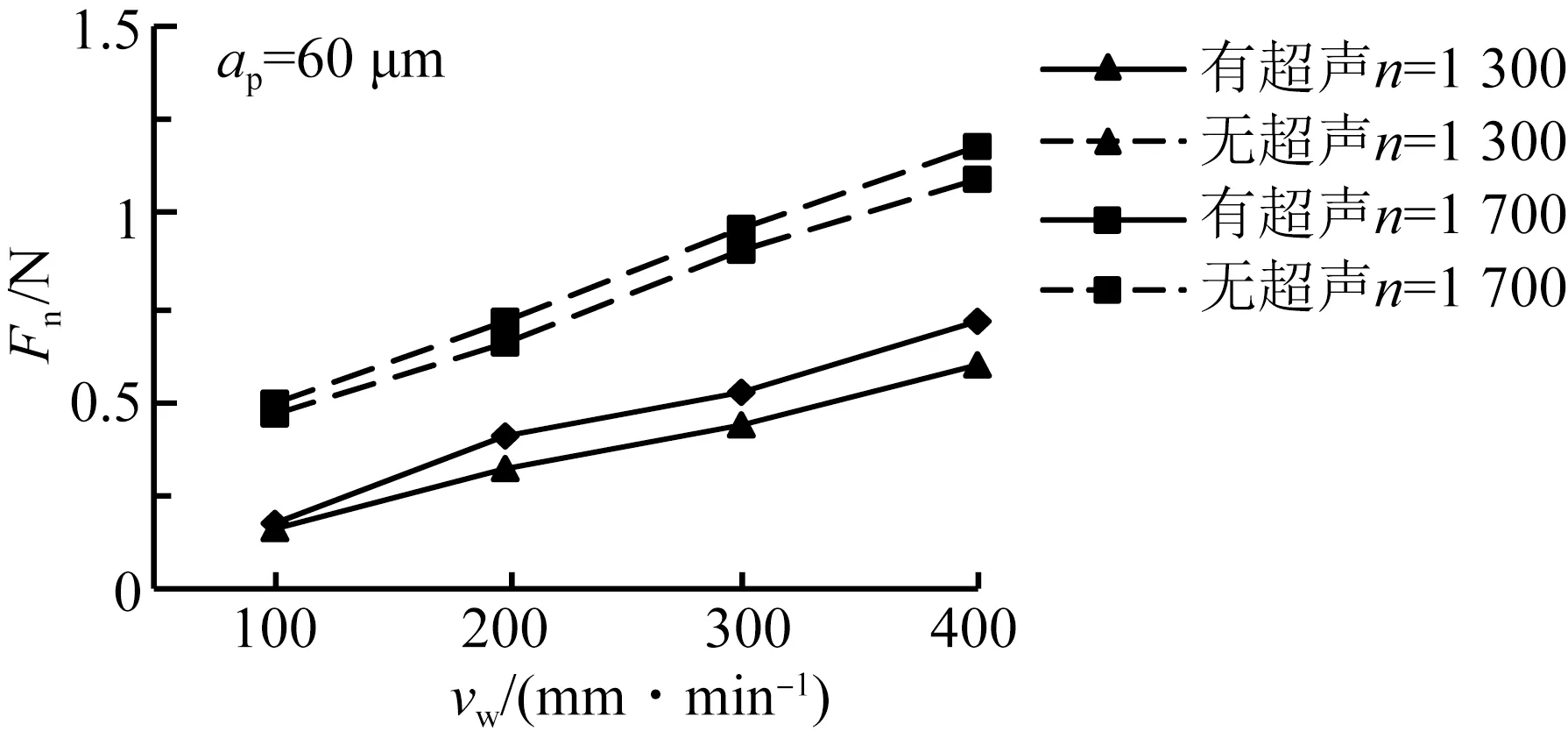

4.1.2进给速度对锯切力的影响

如图5所示,在有无超声振动锯切下法向力随进给速度vw的增大而增大。增大进给速度使得在切削弧区内磨粒的切削长度增大,造成锯片上的磨粒与工件之间的摩擦作用加剧,使得锯切力增大。而超声作用会减少弧区内磨粒与工件的接触长度,摩擦作用随之减少,锯切力也相应降低。

(a) K9玻璃锯切力与进给速度的关系

(b)石英玻璃锯切力与进给速度的关系

图5有无超声辅助条件下光学玻璃锯切力与进给速度的关系

Fig.5Sawing forces of optical glassesvs. feed rate with and without assistant of ultrasonic vibration

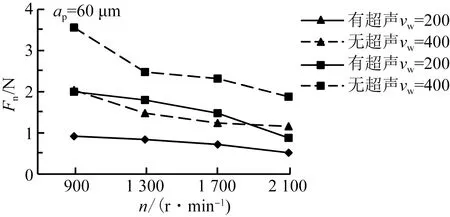

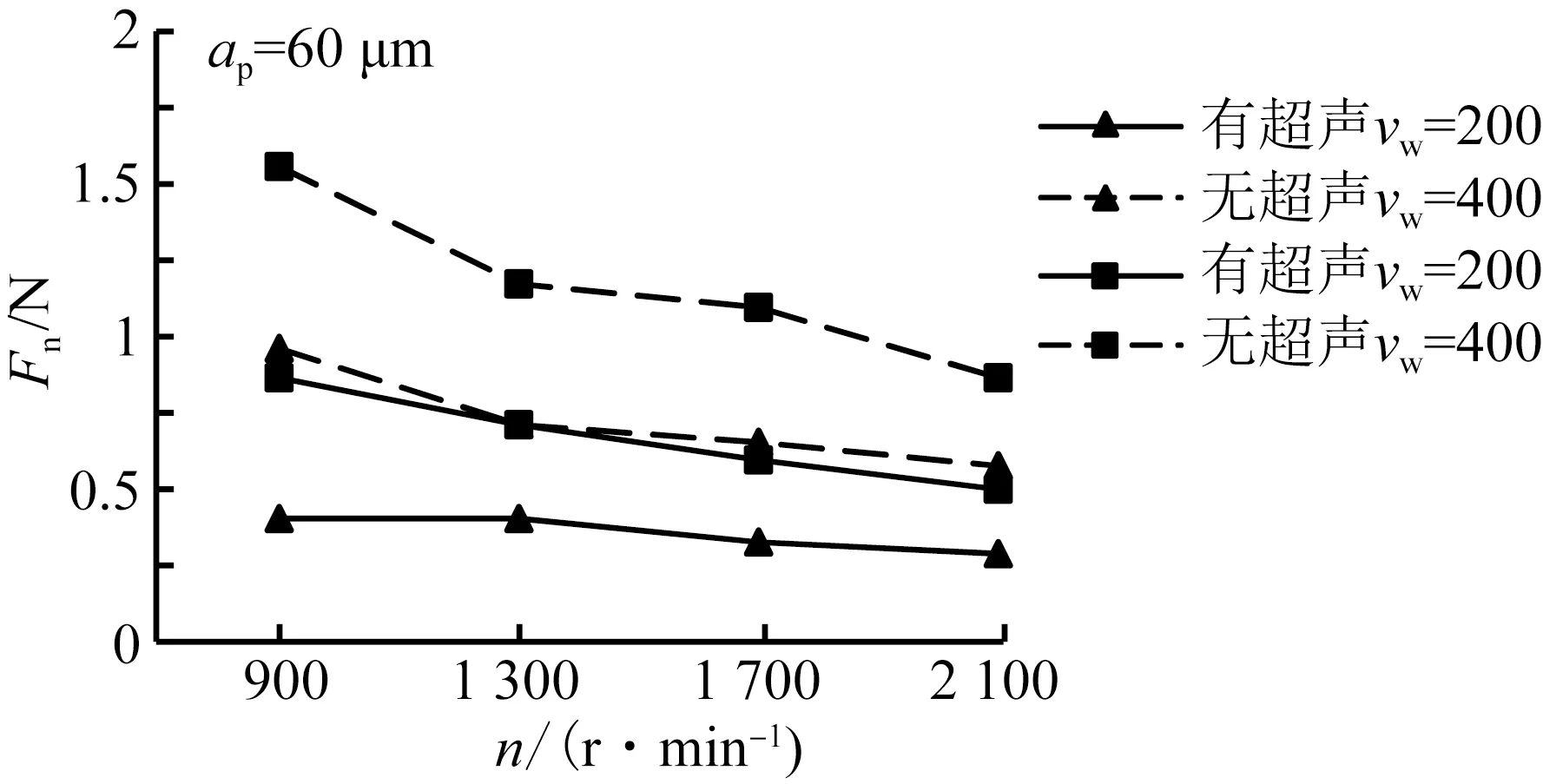

4.1.3主轴转速对锯切力的影响

锯切力随主轴转速n的增大而降低,如图6所示。转速的增大使得在切削弧区内单位时间参与锯切的磨粒数增多,减少了单颗磨粒的切除体积,使得锯切力减小。此外,由于超声作用使得材料去除方式由塑性去除转变为脆性去除,进一步减少了锯切力。

(a)K9玻璃锯切力与转速的关系

(b) 石英玻璃锯切力与转速的关系

Fig.6Sawing forces of optical glassesvs. rotate speed with and without assistant of ultrasonic vibration

4.2超声振动对光学玻璃锯切比能的影响

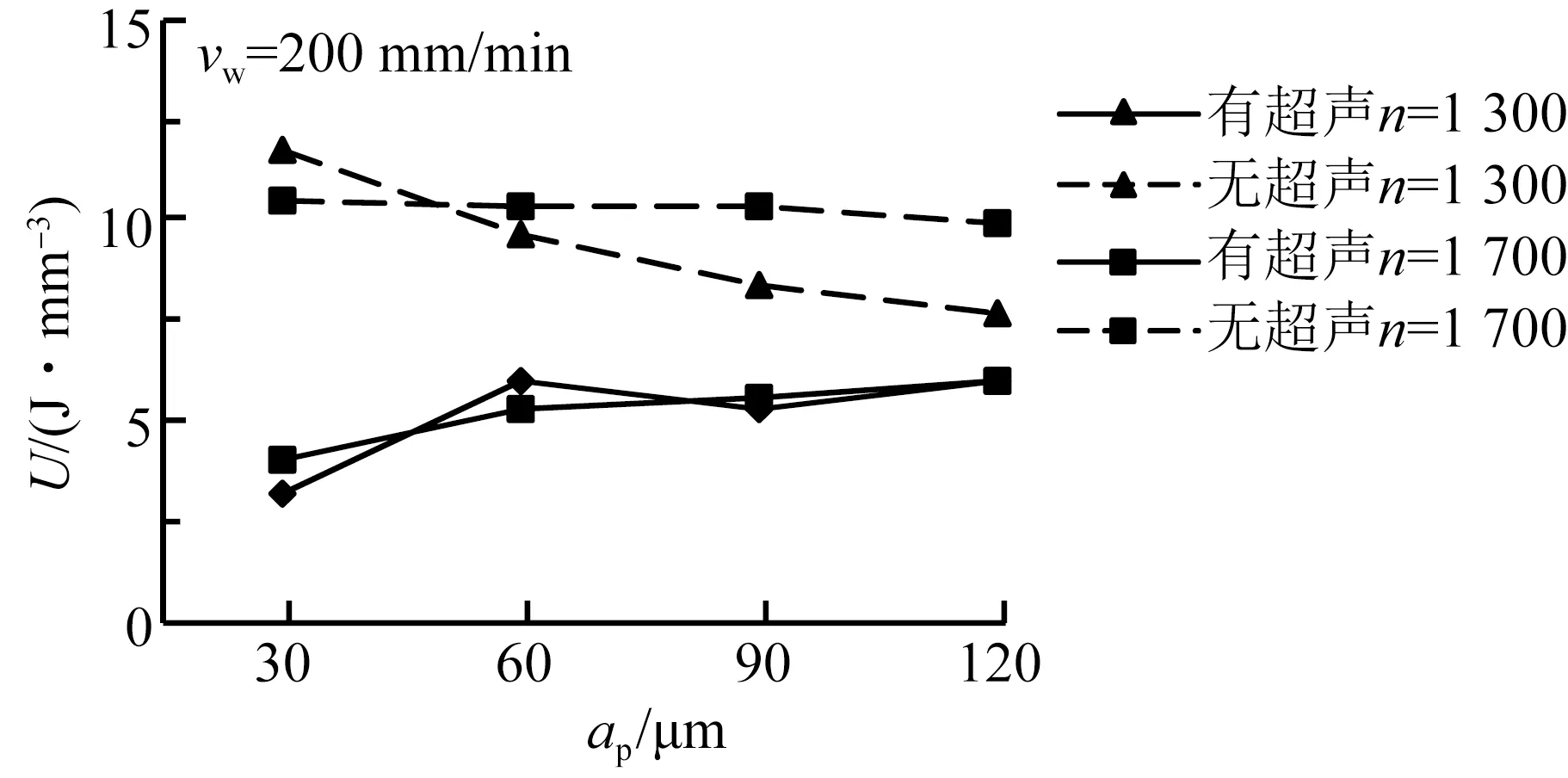

4.2.1锯切深度对比能的影响

在传统锯切过程中,玻璃材料基本上以脆性方式去除,故切深对比能的影响并不显著,如图7所示。但是超声振动造成的磨粒对工件的不断冲击作用使得材料更加倾向于脆性去除,从而降低了锯切比能,所以超声锯切时的比能明显小于普通锯切。而且材料的脆性越大,其比能受影响的程度越明显,从图7可以看出K9玻璃的锯切比能减少了30%~45%,而石英玻璃则减少了50%~60%。

(a) K9玻璃锯切比能随切深的变化曲线

(b) 石英玻璃锯切比能随切深的变化曲线

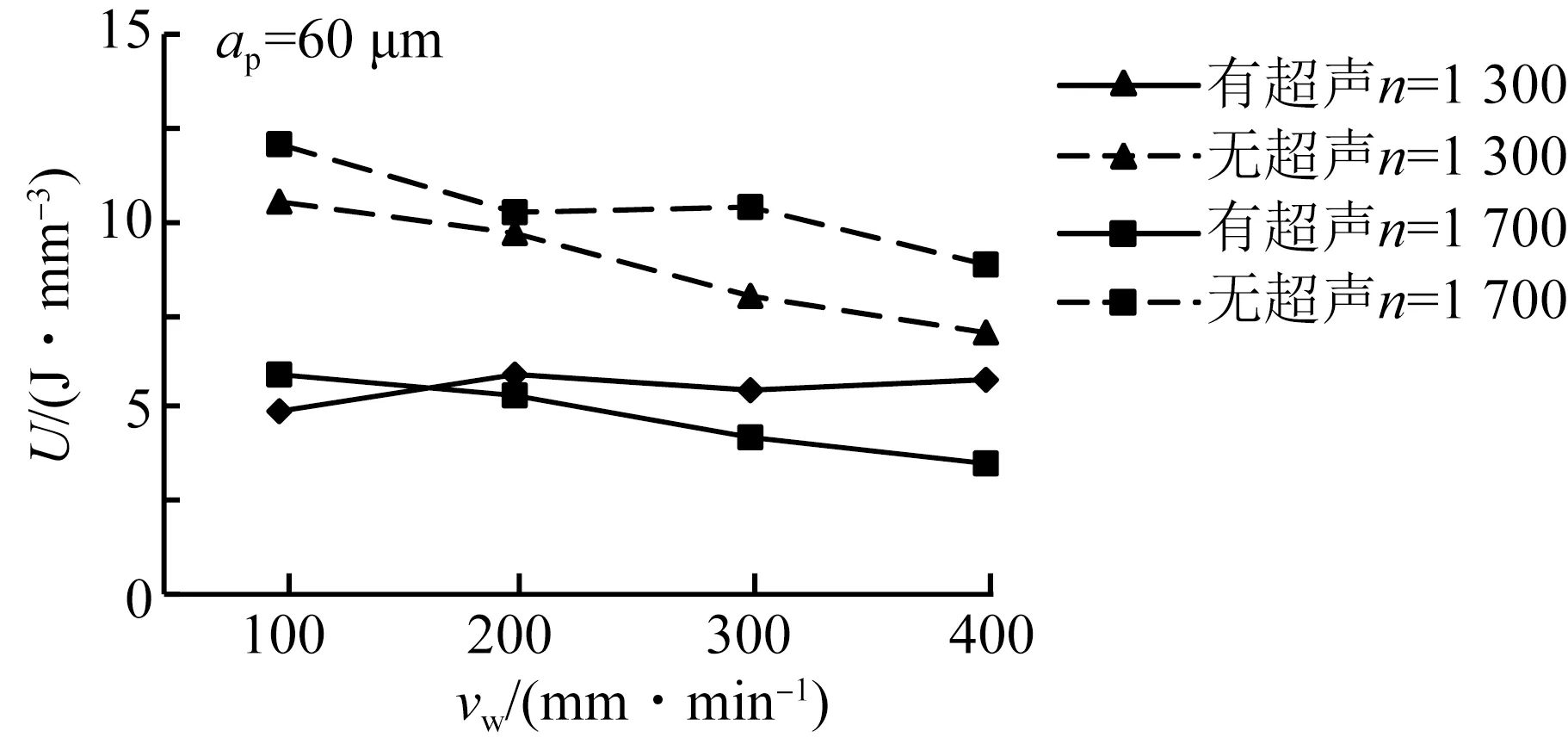

4.2.2进给速度对锯切比能的影响

如图8所示,在有无超声振动辅助下锯切比能均随进给速度vw的增大而降低。进给速度的增加使得单颗磨粒的最大切削厚度增加,材料去除方式更倾向于脆性去除,因而锯切比能降低。而超声作用进一步加剧了材料的脆性去除,使锯切比能进一步减小。而且脆性较大的石英玻璃的超声锯切比能减少的幅度更大,达到50%左右。

(a)K9玻璃锯切比能随进给速度的变化曲线

(b)石英玻璃锯切比能随进给速度的变化曲线

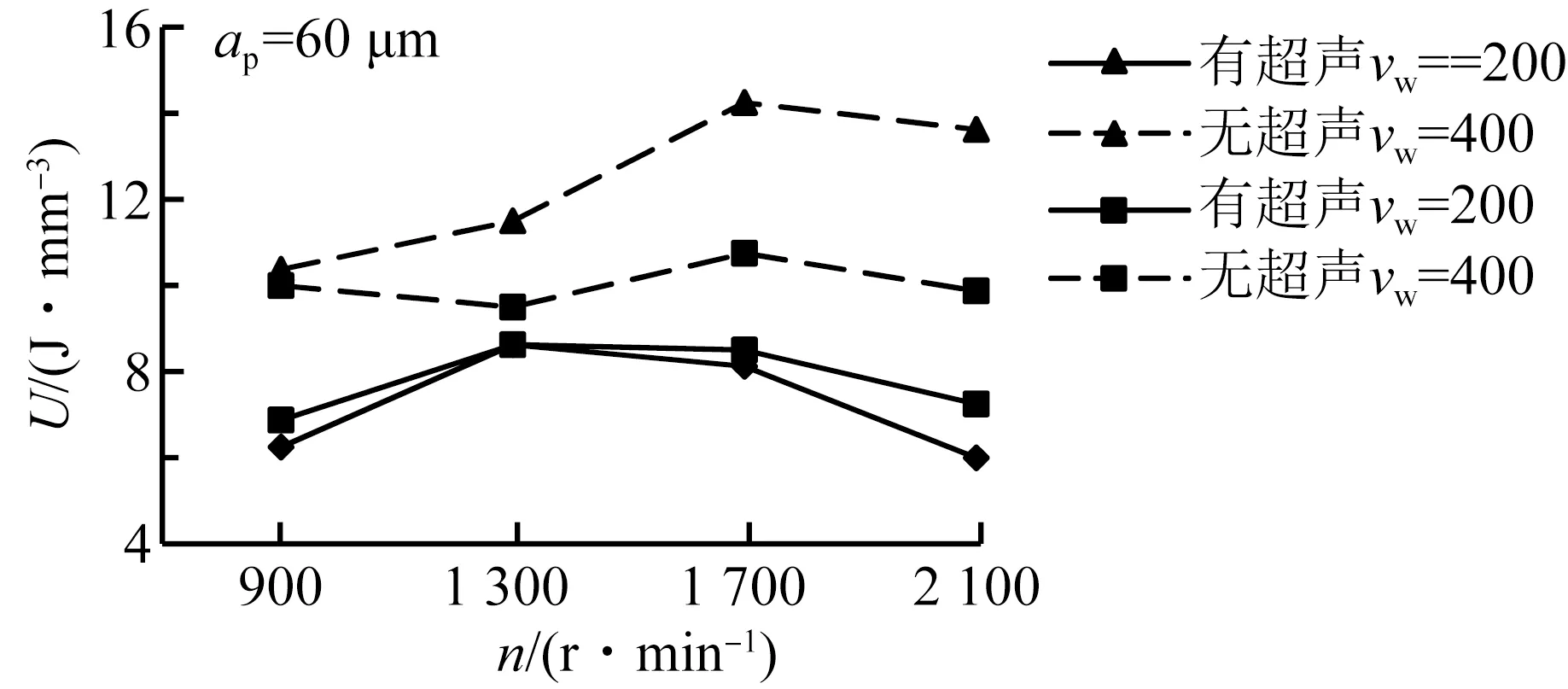

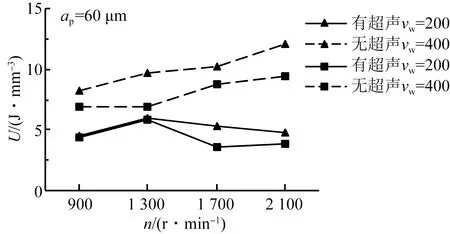

4.2.3主轴转速对锯切比能的影响

对于普通锯切,随着主轴转速n的增大,单颗磨粒的最大切削厚度减小,材料以塑性方式去除的机率增大,磨粒与工件间摩擦加剧,消耗能量增加,此时比能随转速n的增大而增大。但在超声锯切条件下,因为玻璃材料基本上都以微破碎方式去除,所以切削厚度的变化对比能的影响不显著,如图9所示。但其消耗的能量还是明显地低于传统锯切。

(a) K9玻璃锯切比能随转速的变化曲线

(b)石英玻璃锯切比能随转速的变化曲线

4.3超声振动对光学玻璃去除机理的影响

从锯切力和锯切比能特征分析可以看出,锯切过程中材料的去除机理对这些过程参量的影响很大,而脆性材料的加工去除机理受其材料物理力学性能制约。总体而言,在石英和K9光学玻璃锯切过程中材料基本上是以脆性崩碎方式去除,因此锯切力受切削加工量的影响,而参数对比能的影响不大。虽然石英玻璃的硬度高,从机械加工角度应该更难加工,但是由于其断裂韧性低,也就是脆性大,在以脆性方式去除为主的锯切过程中,其锯切力和比能均显得略小。而在径向超声辅助加工条件下,超声通过磨粒在弧区内冲击玻璃工件,高频率冲击会让材料更容易产生破碎,因此它对断裂韧性较小的石英玻璃的影响更为显著,材料更容易以脆性断裂的形式去除,工具与工件脱离,摩擦减少,锯切力和比能也相应降低得比较明显。

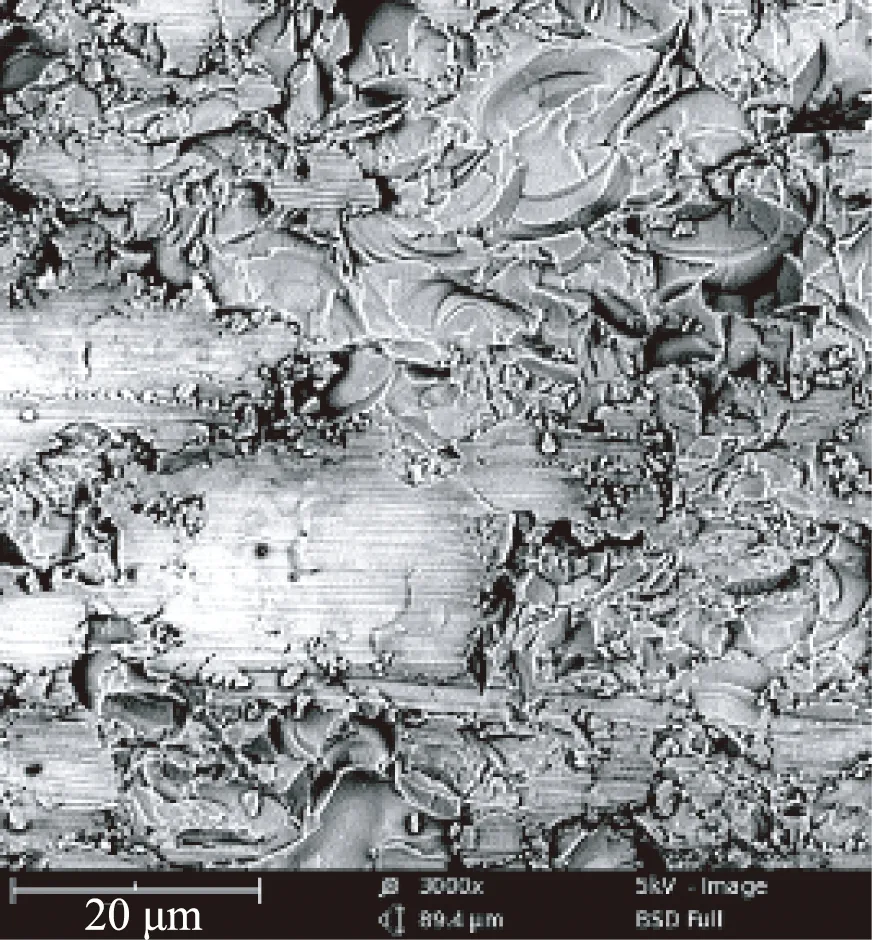

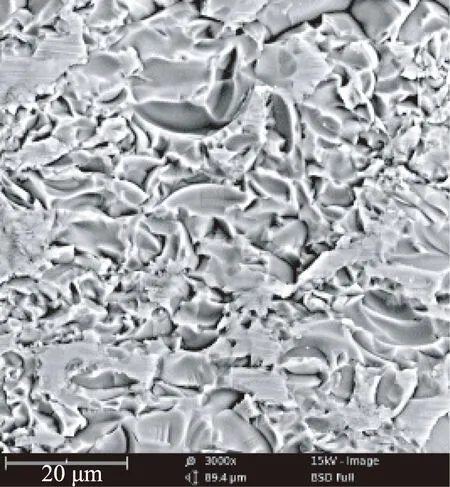

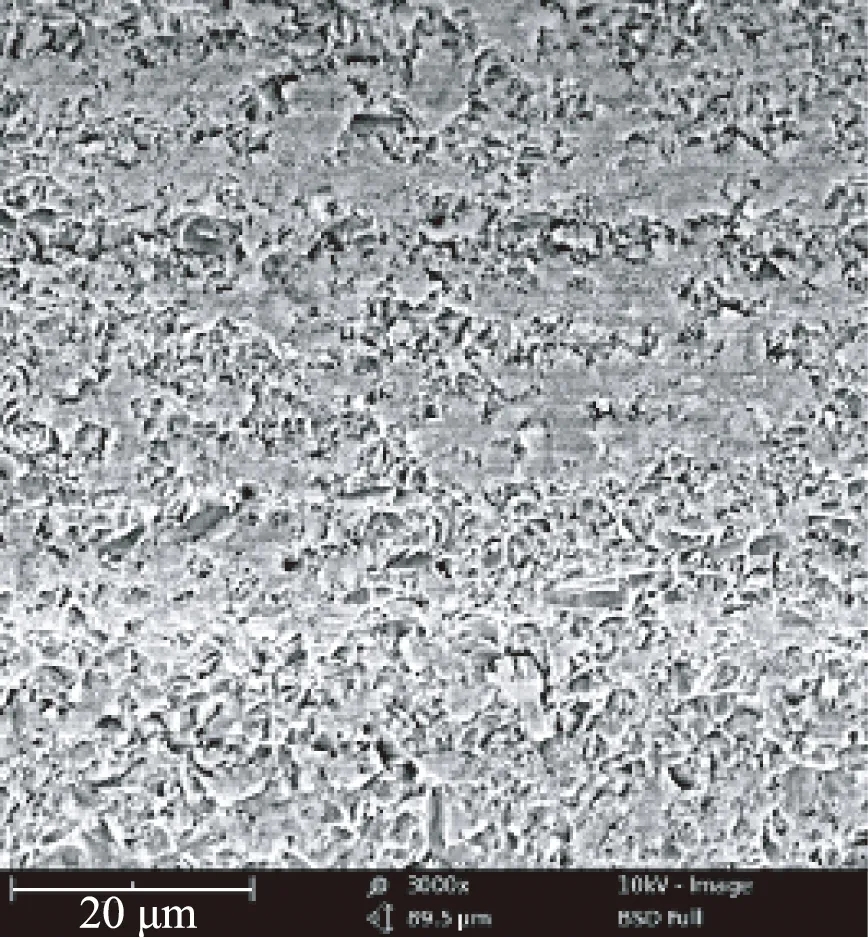

图10和图11分别为K9玻璃和石英玻璃锯缝沟槽底部的SEM照片。从图中可以看出,在超声振动作用下,两种光学玻璃的锯切去除方式均为明显的脆性去除,与传统锯切相比,以塑性变形方式去除的区域基本不存在。因为K9玻璃的断裂韧性较大,超声振动使磨粒作用由划切变为冲击,所以材料去除基本无塑性变形而全为脆性破碎去除(见图10),同时超声高频冲击工件导致K9玻璃的锯切裂纹快速扩展形成微破碎,抑制了传统磨粒划切时产生的大面积材料剥落破碎,提高了加工表面质量。而石英玻璃的断裂韧性较小,在传统锯切过程中就基本上以微破碎去除,裂纹扩展短,残留的块状剥落破碎较少,超声振动增大了单颗磨粒的最大切深,脆性破碎的程度就更为明显,但超声高频冲击作用对石英玻璃的锯切表面形貌及脆塑性转变的影响不大(见图11)。

(a)传统锯切(a)Conventional sawing

(b)超声锯切(b)Ultrasonic vibration assisted sawing

(a)传统锯切(a)Conventional sawing

(b)超声锯切(b)Ultrasonic vibration assisted sawing

5 结 论

本文通过分析有无径向超声振动锯切K9和石英玻璃的力和比能,并结合加工表面形貌观察的锯切机理分析可知:锯切光学玻璃过程中,锯切力随着切深和进给速度的增大而增大,但随着转速的增大而降低;而比能则随着切深和进给速度的增大而降低,转速变化对其影响不显著。相比于传统锯切,超声振动能够减小锯切过程的力和比能,但是对于不同物理性能的光学玻璃,其降低程度有所不同,尤其是对于断裂韧性较低的材料,超声冲击作用的影响更为显著。

超声振动对工件表面形貌及其材料去除方式具有一定的影响。总体来说,超声冲击振动使得材料的去除方式倾向于脆性微破碎去除,但是它对表面质量的影响也与光学玻璃的断裂韧性有关,对于断裂韧性较高的材料,超声振动冲击对去除方式的改变更为明显。综上可知,超声振动辅助加工能够提高锯切效率和工件表面质量。

[1]杨俊飞,田欣利,刘超,等.非金属硬脆材料加工技术的最新进展[J].新技术新工艺,2009(8):10-16.YANG J F, TIAN X L, LIU CH,etal.. The latest research progress of machining technologies for nonmetal hard and brittle materials[J].NewTechnology&NewProcess, 2009(8):10-16.(in Chinese)

[2]GI D K, BYOUNG G L. An ultrasonic elliptical vibration cutting device for micro V-groove machining: Kinematical analysis and micro V-groove machining characteristics [J].JournalofMaterialsProcessingTechnology,2007,25(190):181-188.

[3]刘义付. 超声发展历程及其典型装置[J]. 工艺与装备, 2007,25(190):181-188.

LIU Y F. Development course of ultrasonic and its typical device[J].TechnologyandEquipment, 2007,25(190):181-188.(in Chinese)

[4]李长河. 硬脆材料高效精密磨粒加工技术[J]. 精密制造与自动化, 2008(2): 14-17.

LI CH H. Hard brittle material high precision abrasive machining technology [J].PreciseManufacturing&Automation, 2008(2):14-17.(in Chinese)

[5]钱海,沈剑云,徐西鹏. 不同结合剂金刚石锯片精密锯切石英玻璃研究[J]. 现代制造工程, 2015(8): 15-18.

QIAN H, SHEN J Y, XU X P. Study on precision sawing of quartz glass with different diamond saw blades [J].ModernManufacturingEngineering, 2015(8):15-18.(in Chinese)

[6]赵剑衡. 冲击压缩下玻璃等脆性材料中失效波的研究进展[J]. 物理学进展, 2001(2): 157-175.

ZHAN J H. Progress in the study of failure waves in glass sample under shock wave loading [J].ProgressinPhysics,2001(2):157-175.(in Chinese)

[7]孟剑锋,李剑峰,孟磊.硬脆材料锯磨去除机理的研究[J].工具技术,2004(4):8-10.

MENG J F, LI J F, MENG L. Study on cutting mechanism of hard and brittle materials being sawed and ground [J].ToolEngineering, 2004(4):8-10.(in Chinese)

[8]吴雁,孙爱国,赵波,等.超声振动磨削陶瓷材料高效去除机理研究[J].制造技术与机床,2006(4):59-62.WU Y, SUN A G, ZHAO B,etal.. Study on the mechanism of material removal of ultrasonic vibration grinding of ceramic [J].ManufacturingTechnology&MachineTool, 2006(4):59-62.(in Chinese)

[9]ZHAO B, WU Y, LIU C S,etal.. The study on ductile removal mechanisms of ultrasonic vibration grinding Nano-ZrO2ceramics [J].KeyEngineeringMaterials, 2006:304-305,171-175.

[10]任升峰,张建华,李丽.超声辅助磨削中工件振动的等效硬度特性[C].第11届全国特种加工学术会议专辑,2005:1-4.

REN SH F, ZHANG J H, LI L. Workpiece vibration equivalent stiffness characteristics in the ultrasonic assisted grinding [C].The11thSessionoftheNationalSpecialProcessingAcademicAlbum, 2005:1-4.(in Chinese)

[11]常颖,彭太江,阚君武,等. 超声振动对摩擦系数影响的试验研究[J].压电与声光,2003,25(6):512-513.

CHANG Y,PENG T J, KAN J W,etal.. Experiment study on the influence on friction-factor by ultrasonic vibration [J].Piezoelectrics&Acoustooptics, 2003,25(6):512-513.(in Chinese)

[12]李远,黄辉,朱火明,等.花岗石锯切过程中的锯切力特征[J].金刚石与磨料磨具工程,2004(130):15-19.

LI Y, HUANG H, ZHU H M,etal.. Characteristics of the cutting forces when sawing granite [J].Diamond&AbrasiveEngineering,2004(130):15-19.(in Chinese)

[13]向鑫.超声振动辅助锯切氧化铝陶瓷机理的研究[D].厦门:华侨大学,2014.XIANG X.StudyonUltrasonicVibrationAssistantSawingMechanismforAluminaCeramics[D]. Xiamen: Huaqiao University, 2014.(in Chinese)

[14]HWANG T W, EVANS C J, WHITENTON E P,etal.. High speed grinding of silicon nitride with electroplated diamond wheels [J].TransASME:JournalofManufacturingScienceandEngineering, 2000,122:42-50.

[15]祝小威,徐西鹏.金刚石薄锯片高速锯切花岗石过程中的锯切力特征[J].金刚石与磨料磨具工程,2007(162):1-5.

ZHU X W, XU X P. Characteristics of force in high-speed circular sawing of granite with a thin diamond blade [J].Diamond&AbrasiveEngineering, 2007(162):1-5.(in Chinese)

[16]张洪丽.超声振动辅助磨削技术及机理研究[D].山东:山东大学, 2007.

ZHANG H L.StudyontheTechnologyandMechanismofUltrasonicVibrationAssistedGrinding[D]. Shangdong: Shangdong University,2007.(in Chinese)

[17] MULT H C, SPUR G, HOLL S E. Ultrasonic assisted grinding of ceramics [J].J.Mater.ProcessTech., 1996, 62:287-293.

沈剑云(1972-),男,福建莆田人,研究员,副院长,1994年于天津大学获得学士学位,1997年于华侨大学获得硕士学位,2004年于天津大学获得博士学位,主要从事硬脆性材料的高效精密加工、超声辅助加工和磨粒工具设计制造等工作。E-mail:jianyun@hqu.edu.cn

陈剑彬(1993-),男,福建福州人,硕士研究生,2015年于华侨大学获得学士学位,主要从事硬脆性材料的高效精密加工。E-mail:414686295@qq.com

(版权所有未经许可不得转载)

Sawing of optical glass assisted with ultrasonic vibration

SHEN Jian-yun*, CHEN Jian-bin, LU Lang, WANG Jiang-quan

(CollegeofMechanicalEngineering&Automation,HuaqiaoUniversity,Xiamen361021,China)

*Correspondingauthor,E-mail:jianyun@hqu.edu.cn

Based on ultrasonic vibration added in radial direction of saw-cutting ultra-thin abrasive cutting wheel, two kind of optical glasses with different physical properties were fabricated to explore the influence of radial ultrasonic vibration on saw-cutting process. The sawing force and sawing energy were deduced theoretically, and the cutting paths of single abrasive in conventional and ultrasonic assisted sawings were represented. Then K9 glass and quartz glass were machined by ultrasonic assisted sawing, during the process the effects of ultrasonic vibration on sawing force and sawing energy were tested. Experimental results show that, compared with common sawing method, apart from influence of processing parameters, ultrasonic vibration can reduce the sawing forces in the processes of K9 and quartz by 30%—50% and 50%—65% respectively, and the specific energies accordingly by 30%—45% and 50%—60%. Radial ultrasonic vibration-assisted sawing breaks the material slightly and reduces the sawing force and sawing energy, therefore can promote sawing efficiency of optical glass materials and improve processing quality.

optical glass; sawing; radial ultrasonic vibration

2016-02-20;

2016-03-25.

国家自然科学基金资助项目(No.51275181)

1004-924X(2016)07-1615-08

TG663;TQ171.68

Adoi:10.3788/OPE.20162407.1615