小型编码器动态精度检测的安装误差控制

张洪波,万秋华,王树洁,于 海,梁立辉

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033;2.中国科学院大学,北京 100049)

小型编码器动态精度检测的安装误差控制

张洪波1,2,万秋华1*,王树洁1,于海1,梁立辉1

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033;2.中国科学院大学,北京 100049)

研究了小型编码器动态检测过程中由编码器与基准编码器轴系中心线不完全重合产生的偏角导入的安装误差,以便提高编码器检测装置的准确性和可靠性。分析了安装误差对被检编码器检测精度的影响,推导出了存在安装偏角时引入的安装误差公式及其控制范围公式。为了使编码器的动态检测能准确地反映编码器的实际精度,给出了最大偏角值αmax及高度差Dmax的允许范围。使用现有21位检测装置对15位被检编码器进行了检测实验,分别对安装良好、小偏角和大偏角情况下的测量结果和安装误差曲线进行了比较和分析。结果表明:检测15位编码器时,将安装偏角值控制在0.36°以下可满足动态精度检测要求。本文提出的误差公式及控制方法可以运用在不同类型、不同精度的编码器检测过程中,对提高小型光电编码器动态检测的精度和可靠性很有意义。

编码器;动态精度检测;安装偏角;误差控制

1 引 言

光电编码器是一种光机电一体的角度传感器,它以高精度光栅为测量元件,将旋转角度实时地转换成数字信号,具有体积小、重量轻、稳定性好等优点,被广泛运用于航空航天等各个领域[1-2]。随着航空航天及科技的发展,各科研单位对编码器的精度要求越来越高,在编码器出厂前,必须对编码器动态精度进行检测。编码器的动态误差,主要来源于光栅刻划误差、轴系回转误差、装调误差和电路误差等[3-8]。国内外众多学者和研究单位都对编码器检测装置进行了研究[8-17],但大多是孤立的分析检测装置的精度或被测编码器的误差来源,而对编码器误差检测结果的准确度分析较少。在小型编码器动态检测过程中,检测结果中会不可避免的引入安装误差,由于基准编码器及被测编码器的精度都较高,安装误差是不可忽略的。在很多情况下,引入的安装误差成为影响编码器测试准确度的主要因素之一[18],决定了检测结果的有效性。

本文对检测结果中的安装误差进行了分析,推导了安装误差的计算公式及控制范围。并以15位编码器检测为例,进行了实验验证。所提出的误差公式及控制范围可以运用在多种类型多种精度的编码器检测过程中。对提高小型光电编码器动态精度检测的准确性和可靠性具有重要意义。

2 小型光电编码器动态误差检测装置

光电编码器检测可分别静态精度检测和动态精度检测。对于少量、高精度编码器的标定,多使用静态检测法,此类检测方法精度高,但效率较低;对于低精度编码器的批量检测,大多采用动态检测法,此类方法的检测过程更符合被检编码器的实际使用情况,因此动态检测结果也更具有参考价值,检测效率也比静态检测要高。目前动态检测方法中,被广泛采用的方法是使用高精度编码器对低精度编码器进行检测,检测装置原理如图1所示。

图1 小型编码器动态检测装置原理

编码器检测装置主要由被测编码器、基准编码器、驱动电机、数据处理系统、计算机、支架及联轴节等组成。检测装置通过上下贯穿的主轴将电动机、基准编码器、被测编码器同轴连接。由电动机带动两编码器同步旋转。

该装置有2个轴系联结位置,分别是电机和基准编码器的联结,以及基准编码器与被检编码器的联结。因为基准编码器多采用高精度密珠轴系,轴系刚度大,电机与基准编码器的联结误差较小,不会传递到最终结果中。而基准编码器与被检测编码器同轴误差会降低检测精度,对检测结果产生较大影响。

3 安装误差控制范围的推导计算

3.1偏角误差分析

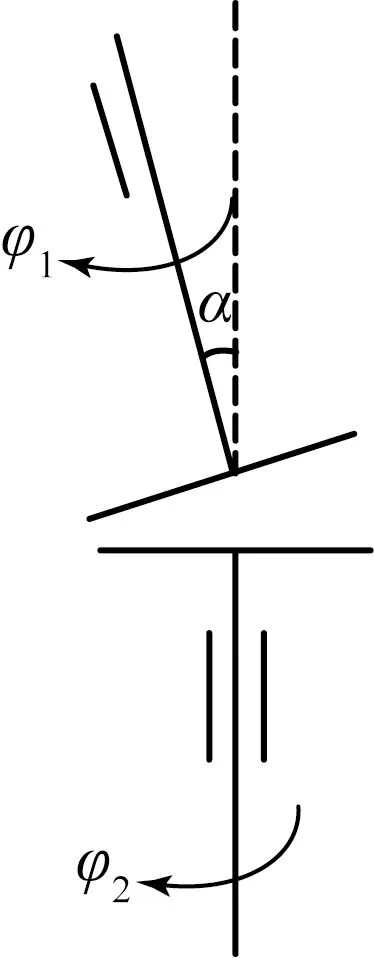

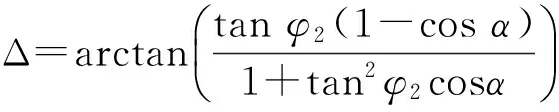

被测编码器与基准编码器之间通过弹性膜片联轴节联结,在安装过程中会不同程度的存在轴系安装不对中的情况。轴系安装不对中主要分为平行不对中、角度不对中、以及综合不对中。在使用过程中,平行不对中和综合不对中会转化成角度不对中情况[19],因此主要分析推导角不对中的情况。图2所示为角度不对中示意图。

图2 角不对中示意图

设主动轴转过的角度为φ1,从动轴转过的角度为φ2,不对中角度为α。将从动轴转角向主动轴投影得:

tanφ1=tanφ2cosα.

(1)

在存在角度不对中的情况下,基准编码器和被测编码器旋转一周时,只有在主动轴转角为0°、180°和360°时刻,从动轴瞬时转角与主动轴相等。令φ2=φ1+Δ,其中Δ为任意时刻引入的角度误差,则:

tanφ1=tan(φ2-Δ).

(2)

联立式(1),(2)可得:

(3)

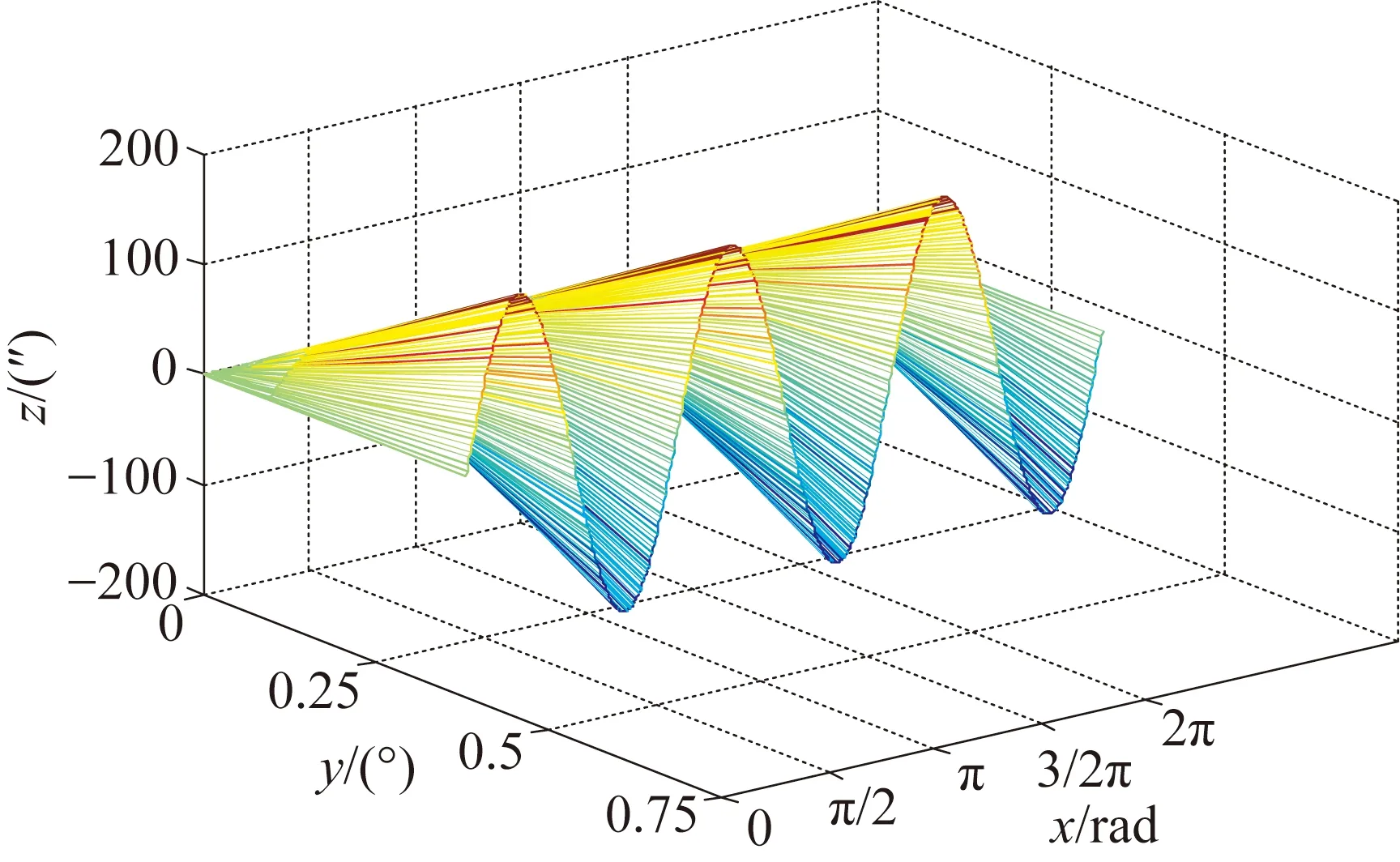

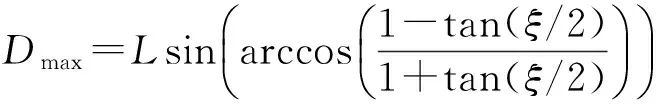

式(3)就是存在角度不对中情况下在任意位置时刻基准编码器与被测编码器转过角度的差值公式,在编码器检测过程中,这部分差值就是由安装偏角引入的误差。其误差曲线如图3所示。

图3 不同偏角误差曲线

图中x轴为被测编码器转角位置φ2,y轴为偏角α,z轴为误差值Δ。由式(3)和图3可以看出:在偏角值α固定不变时,安装误差Δ与从动轴转角位置φ2呈正弦关系,周期为π,其值在nπ/2处为0,在(2n+1)/4处达到最大值Δmax,(n=1,2,3,…)。且:

(4)

式(4)就是存在角不对中情况下,引入的安装误差的最大值。

3.2安装误差控制

编码器检测过程中,需要将被测编码器安装在检测台上,如图4所示。

图4 编码器安装偏角示意图

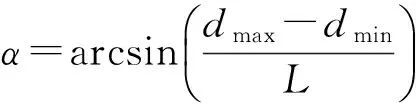

基准编码器轴方向为Axe1,被测编码器轴的方向为Axe2,偏角值为α,被测编码器法兰盘直径长度为L,法兰边缘到检测台的距离最大值和最小值分别为dmax,和dmin,则安装偏角为:

(5)

其中:D=dmax-dmin为法兰安装高度差。

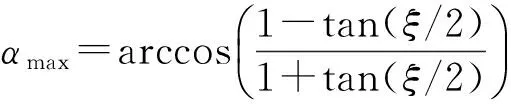

设编码器的分辨力为ξ,为保证编码器检测的有效性,需要控制引入的安装误差值小于编码器分辨力的1/2,即ξ/2,带入式(3)得:

(7)

因偏角误差值在φ2=nπ/4 时达到最大值,带入式(7),可得到允许的最大偏角值为:

(8)

把αmax带入式(5)得到允许的最大高度差:

(9)

由式(8)、(9)可以计算出针对不同分辨力编码器检测时,所允许的最大偏角值及安装高度差。

4 实验与分析

图5所示为小型光电编码器动态检测装置。实验使用的基准编码器为中科院长春光机所生产的某21位光电编码器,经过误差补偿,其精度优于2″,在8 r/s以下能够实现数据输出。被检编码器精度σ>10″,数据输出为15位,分辨力为40″,被测编码器法兰盘的长度L=50 mm。根据安装误差应小于编码器分辨力1/2的原则,安装误差应控制在20″以内,带入式(8)、(9),可以得到αmax=0.36°,Dmax=0.31 mm。

图5 小型编码器动态检测装置

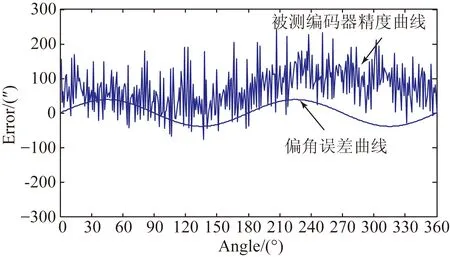

图6 安装良好情况下误差曲线

图7 安装偏角为0.36° 时的误差测量曲线

图8 安装偏角为0.5° 时的误差测量曲线

此时的测得编码器误差均方根为102.4″,比实际编码器误差大45″左右。安装偏角曲线与被检编码器误差曲线变化趋势相近,但误差曲线峰值明显高于引入的偏角误差,这是因为在安装偏差较大时,附加振动加强,进一步增大了测得的误差。由于此时安装误差严重降低了检测结果的准确性,检测得到的编码器误差明显大于编码器的实际值,此时的动态检测结果已经失去了意义。

4 结 论

本文分析了安装误差对被检编码器精度的影响,推导出了存在安装偏角时引入的安装误差公式及其控制范围公式。为了使编码器的动态检测能准确的反映编码器的实际精度,给出了允许的最大偏角值αmax及高度差Dmax的允许范围。以21位基准编码器检测15位编码器为例,分别对安装良好、小偏角及大偏角情况进行了比较、分析。实验结果表明:在偏角值α<αmax、安装高度差D

推导出的小型编码器动态精度检测安装误差及其控制范围公式,对编码器动态误差检测的准确性和可靠性的提高具有实际意义。

[1]万秋华,孙莹,王树洁,等.双读数系统的航天级绝对式光电编码器设计[J].光学 精密工程,2009,17(1):52-57.

WAN Q H, SUN Y, WANG SH J,etal.. Design for spaceborne absolute photoelectric encoder of dual numerical system [J].Opt.PrecisionEng.,2009,17(1):52-57.(in Chinese)

[2]叶盛详.光电位移精密测量技术[M].成都:四川科技技术出版社,2003.

YE SH X.Photoelectricdisplacementmeasurementtechnology[M].Chengdu:Sichuan Technology Press,2003.(in Chinese)

[3]董静,万秋华,赵长海,等.光电编码器故障诊断技术研究与展望[J].中国光学,2015,10(8):757-765.

DONG J, WAN Q H, ZHAO CH H,etal.. Current situation and prospect of fault diagnosis for photoelectric encoder [J].ChineseOptics,2015,10(8):757-765.(in Chinese)

[4]肖松山,兰子穆,赵友全.码盘偏心对编码器测量的影响[J].光电工程,2007,10(10):67-68

XIAO S SH, LAN Z M, ZHAO Y Q. Effect of Shaft eccentricity on measurement signal of optical encoder [J].Opto-ElectronicEngineering,2007,10(34):67-68.(in Chinese)

[5]李洪,冯长有,丁林辉.光电周角编码器细分误差动态评估方法[J].传感技术学报,2015,12(4):928-930.

LI H, FENG CH Y, DING L H. Dynamic evaluation method for interpolation errors in photoelectric encoder [J].ChineseJournalofSensorsandActuatours,2015,12(4):928-930.(in Chinese)

[6]黄龙,潘年,马文礼,等.拼接式光电编码器测角误差及实验[J].中国光学,2015,8(6):465-469.

HUANG L, PAN N, MA W L,etal. Error analysis and experimentation of scale tape encoder [J].ChineseOptics,2015,8(6):465-469.(in Chinese)

[7]潘年,马文礼.拼接式钢带光栅编码器测角误差分析与修正[J].中国光学,2013,10(6):789-792.

PAN N, MA W L. Error analysis and correction of scale tape grating encoder [J].ChineseOptics, 2013,10(6):789-792.(in Chinese)

[8]杨巍.基于DSP的光电编码器自动检测系统研究[D].长春:中国科学院长春光学精密机械与物理研究所,2010,10.

YANG W.Researchofauto-detectionsystemofphotoelectricencoderbasedonDSP[D].Changchun:Changchun Institute of Optics, Fine mechanics and Physics, Chinese Academy of Sciences,China,2010,10.(in Chinese)

[9]邓方,陈杰,陈文颉,等.一种高精度的光电编码器检测方法及其装置[J].北京理工大学学报,2007,11(27):978-1008.DENG F, CHEN J, CHEN W J,etal.. A high precision test method and apparatus for photoelectric encoder [J].TransactionsofBeijingInstituteTechnology,2007,11(27):978-1008.(in Chinese)

[10]孙树红,赵长海,万秋华,等.小型光电编码器自动检测系统[J].中国光学,2013,6(8):601-605.

SUN SH H, ZHAO CH H, WAN Q H,etal. Automatic detection system for miniature photoelectrical encoder [J].ChineseOptics, 2013,6(8):601-605.(in Chinese)

[11]李敏.编码器装校平台[D].长春:长春理工大学,2013,3.

LI M.MeasurementPlatformforPhotoelectricencoder[D].Changchun: Changchun University of Science and Technology,2013,3.(in Chinese)

[12]WATANABE T, FUJIMOTO H, NAKAYAMA K,etal.. Automatic high precision calibration system for encoder [C].ProceedingsofSPICE,2001,4401:267-274.

[13]PALMER E W. Goniometer with continuously rotating gratings for use as angle standard [J].PrecisionEngineering, 1988,10(3):147-152.

[14]于海,万秋华,王树洁.小型绝对式光电轴角编码器动态误差分析[J].中国激光,2013,8(40):146-150.YU H, WAN Q H, WANG SH J. Dynamic error analysis of small absolute photoelectric encoder [J].ChineseLaser,2013,8(40):146-150.(in Chinese)

[15]王显军.光电周角编码器细分信号误差及精度分析[J].光学 精密工程,2012,2(20):380-385.

WANG X J. Errors and precision analysis of subdivision signals for photoelectric angle encoders [J].Opt.PrecisionEng., 2012,2(20):380-385.(in Chinese)

[16]于海,万秋华,王树洁,等.编码器动态检测系统高实时性高精度角度基准设计[J].中国光学,2015,8(6):448-453.

YU H, WAN Q H, WANG SH J,etal.. High-precision real-time angle reference in dynamic measurement of photoelectric encoder[J].ChineseOpitcs,2015,8(6):448-453.

[17]艾晨光,褚明,孙汉旭.基准远光栅偏心检测及测角误差补偿[J].光学 密工程,2012,11(20):2480-2483.

AI CH G, ZHU M, SUN H X. Eccentric testing ofbenchmark circular grating and compensation of angular error [J].Opt.PrecisionEng.,2012,11(20):2480-2483.(in Chinese)

[18]赵建科,张周峰,等.角编码器测量中偏心带来的误差分析[J].光子学报,2007,6(36):250-252.

ZHAO J K, ZHANG ZH F,etal.. Error analysis for measurement of encoder with shaft eccentricity [J].ActaPhotonicaSinica,2007,6(36):250-252.(in Chinese)

[19]申屠留芳,汤洪涛,王成轩.轴不对中对叠片联轴器膜片应力的影响[J].机械强度,1999,6(21):113-116.SHENTU L F, TANG H T, WANG CH X. The influence of membrane stress in the flexible laminated membrane coupling due to shaft misalignment [J].JournalofStrength,1999,6(21):113-116.(in Chinese)

张洪波(1988-),男,辽宁丹东人,博士研究生,2010年于中南大学获得学士学位,主要从事编码器检测装置结构设计方面的研究。E-mail:weiyiweiguang@sina.com.cn

万秋华(1962-),女,吉林长春人,博士,研究员,博士生导师,1984年于长春光机学院获得学士学位,2009年于中国科学院长春光学精密机械于物理研究所获得博士学位,主要从事光电位移精密测量及高精度编码器等方面的研究。E-mail:wanqh@ciomp.ac.cn

(版权所有未经许可不得转载)

Installation error control of dynamic measurement for small photoelectric encoder

ZHANG Hong-bo1,2, WAN Qiu-hua1*,WANG Shu-jie1, YU Hai1, LIANG Li-hui1

(1.ChangchunInstituteofOptics,FineMechanicsandPhysics,ChineseAcademyofSciences,Changchun130033,China;2.UniversityofChineseAcademyofSciences,Beijing100049,China)

*Correspondingauthor,E-mail:wanqh@ciomp.ac.cn

The installation errors leaded by deflections from two axes of a measured encoder and a reference encoder were researched in the process of dynamic measurement to improve the accuracy and reliability of photoelectric encoders. The effect of installation errors on measurement accuracy of the measuring accuracy of the measured encoder was analyzed and the installation error formula and a error control range formula were derived. To reflect the actual measuring accuracy of the encoder by encoder dynamic measurement, the allowed ranges of the maximum deflectionαmazand the maximum height differenceDmaxwere given. The measurement experiments were performed based on a 21 bit reference encoder to measure 15 bit encoders, and measuring results and error curves were compared and analyzed under conditions of little, small, and severe deflections. Experimental results show that the installation deflection should be controlled lower than 0.36° for ensuring the measurement effectiveness of 15 bit encoders, The error formula and error control strategy proposed in this paper can be applied to different kinds of measurement systems with different accuracies and they have a great value to improve the accuracy and reliability of photoelectric encoder measurement.

photoelectric encoder; dynamic measurement; installation misalignment; error control

2015-11-12;

2015-12-13.

中国科学院知识创新工程资助项目

1004-924X(2016)07-1655-06

TP212.12;TN762

Adoi:10.3788/OPE.20162407.1655