降低溶剂脱沥青装置抽提温度的优化措施

杨孟虎 , 张晋清 , 李晓磊 , 裴丽丽

(中国石化 洛阳分公司 , 河南 洛阳 471012)

降低溶剂脱沥青装置抽提温度的优化措施

杨孟虎 , 张晋清 , 李晓磊 , 裴丽丽

(中国石化 洛阳分公司 , 河南 洛阳471012)

简要介绍了中国石油化工股份有限公司洛阳分公司溶剂脱沥青装置(简称溶脱装置),探讨了抽提器温度过高难以调节的问题。通过对抽提温度影响因素的分析,采取措施对溶脱装置的原料系统和高压溶剂换热系统流程及管线进行优化。使抽提温度由127 ℃降至112 ℃,DAO收率提高约3%,生产运行和产品质量得到有效的控制,同时溶剂温度的可调范围增大。

溶剂脱沥青 ; 抽提温度 ; 高压溶剂

中石化洛阳分公司溶剂脱沥青装置(以下简称溶脱装置),原设计以减压渣油为原料,设计处理能力为80×104t/a,以正丁烷为抽提溶剂,溶剂比为(5~6)∶1(体积比),脱除减压渣油中的重金属、胶质和沥青质等,采用超临界萃取技术回收溶剂,生产出脱沥青油(DAO)和脱油沥青(DOA)。DAO作为蜡油加氢的原料,DOA直接生产抗车辙母粒或与重油浆进行调和生产普通道路沥青和重交道路沥青。

1 工艺原理

1.1抽提沉降部分

采用两级抽提,即抽提器和沉降器在接近溶剂临界温度范围内的液—液抽提,一定量的溶剂溶解在减压渣油中的油组分,使沥青质及胶质析出,形成轻重不同的两相,在重力作用下将减压渣油中的油与胶质、沥青质分离开,使脱沥青油收率可以达到40%~85%。

1.2溶剂回收部分

高压溶剂部分采用超临界回收,是指操作温度和压力均超过溶剂临界值的状态下,进行溶剂回收的过程,由于选取的操作压力超过临界压力的数值不太大,而操作温度却远远超过临界温度,所以溶剂的扩散系数和密度较低,使溶剂在此状态下对油的溶解能力几乎为零,从而使溶剂和DAO分离开;低压部分采用汽提回收,抽提器底部的DOA溶液,超临界分离器底部抽出的DAO溶液中含有部分溶剂,当其被加热到所需温度后,利用DAO、DOA与溶剂存在的较大沸点差,经节流装置进入塔内闪蒸后,向下再与上升的1.0 MPa蒸汽进行传质,达到进一步回收溶剂的目的。

2 溶剂抽提过程存在的问题及影响因素

2.1存在的问题

2008年以来溶脱装置一直处于低负荷状态运行,处理量约30 t/h,需要循环部分DAO和DOA才能满足两套抽提系统的运行。2015年3月分公司原油加工流程优化后,溶脱装置的负荷提至95 t/h,原料性质也发生较大变化,加之生产装置运行至后期,换热器换热效率下降及仪表测量失准等因素,抽提温度难以控制。

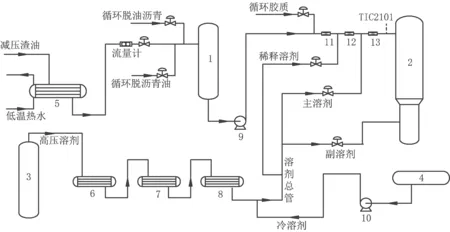

溶脱装置生产中主要的影响因素有:原料性质、抽提温度、抽提压力、溶剂比、溶剂组成等。其中抽提温度直接影响溶剂的溶解度和选择性,进而影响DAO的收率和道路沥青的质量,抽提温度控制主要是通过调整减压渣油原料温度及溶剂进混合器的温度来调节的,工艺流程如图1所示。

正丁烷的临界温度为152.01 ℃,一般抽提器在比溶剂临界温度低约44 ℃的温度下操作,原来设计的抽提最低温度为105 ℃,操作温度范围为105~125 ℃。选取2015年5月14日后的65 d抽提温度平均125 ℃以上,高于最适宜的操作温度;在溶剂组分不变的情况下,抽提温度高使溶剂的溶解能力下降,一方面直接导致DAO收率降低,另一方面DOA中轻组分增加,软化点降低,增加调和难度。

2.2影响因素分析

2.2.1溶脱装置原料系统

溶脱装置有两套溶剂抽提系统,每套抽提系统进料最低30 t/h,一般控制在35 t/h,两套合计进料70 t/h。要满足两套抽提系统的正常运行,在低负荷运行时(新鲜进料30 t/h左右),需要部分循环脱沥青油和脱油沥青。减压渣油进料温度控制指标温度为90~150 ℃,经E108换热后温度129 ℃,与循环温度233 ℃的DOA和110 ℃的DAO混合,进入原料缓冲罐V101的平均温度为134 ℃;E108冷却介质为E103来的低温热水,流程如图1所示。另外,2015年装置负荷提高至95 t/h后,虽不循环DAO和DOA,但又出现低温热水量不足现象,减渣温度仍难以降低。

1.V101原料缓冲罐 2.V102抽提器 3.V104溶剂分离器 4.V105溶剂罐 5.E108减压渣油冷却器6.E102/1~4溶剂—DAO溶液一级换热器 7.E101/1~3溶剂—DAO溶液二级换热器 8.E103溶剂—低温热水换热器9.P101原料泵 10.P104溶剂泵 11.M101抽提器进料一级混合器 12.M102抽提器进料二级混合器 13.M103抽提器进料二级混合器

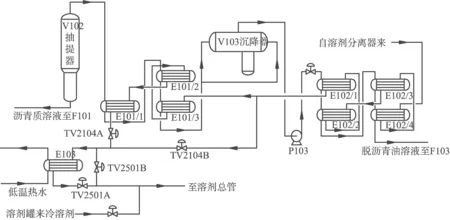

2.2.2高压溶剂换热系统

高压溶剂换热系统流程如图2所示,V102顶出口脱沥青油溶液经换热器E101/换热后进入V103,V103顶出口脱沥青油溶液经E102/1~4进行换热后进入DAO加热炉F103。自溶剂分离器来的高压溶剂先经E102/4~1、E101/3~1、E103后与加压后冷溶剂混合进入溶剂总管,TV2104A/B控制E101/3~1三台换热器来调节溶剂温度;生产调整后沉降器与抽提器温差由20 ℃降低至10 ℃,E101/1~3取热量降低,换热E102/1后溶剂温度160 ℃,换热E101/1后溶剂平均温度134 ℃,5月份升至138 ℃以上;且E103低温水管线为DN80,换热低温热水量不足,导致高压溶剂在E103冷后温度偏高,平均温度123 ℃。

图2 高压溶剂换热系统流程

3 针对抽提温度高采取的措施

2015年10-11月公司生产装置大检修,采取最小、有效的改动措施,对溶脱装置的原料系统及高压溶剂换热系统流程进行了优化。

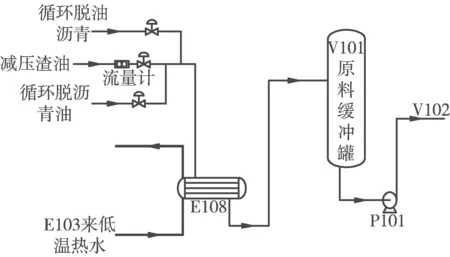

3.1溶脱装置原料系统优化

改动较小的流程使减压渣油、脱油沥青、脱沥青油三种介质先进行混合,混合后再经E108 换热,增大换热介质温差,提高换热效率。高压溶剂换热器E103出口低温水全部作为减渣换热器E108冷却介质,并将进E108的低温水管线由DN80扩径为DN150,提高低温热水量;优化后原料系统流程如图3所示。

3.2高压溶剂换热系统优化

将E101/2、3改做E102使用,V102顶出口DMO溶液只经过经E101/1换热,V103顶出口DMO溶液改为先经过E101/2-3再进入E102/1-4进行换热,壳程管线保持原位,TV2104A/B仅控制E101/1换热。将高压溶剂换热器E103低温水管线由DN80改为DN150,增大换热用低温热水量;优化后高压溶剂换热系统流程如图4所示。

图3 优化后原料系统流程

图4 优化后高压溶剂换热系统流程

4 结论

选取减压渣油与DAO、DOA混合冷却后进入V101的温度,溶剂总管温度,原料与溶剂混合后进抽提器V102的抽提温度等重要参数,在装置负荷为30、60 t/h两种状态下,记录优化前及优化后的DCS仪表读数进行对比;表1为负荷30 t/h时优化前及优化后各重要参数,表2负荷60 t/h时优化前及优化后各重要参数。

①选取相同负荷运行时装置的数据,原料系统的优化使减压渣油等混合原料进原料缓冲罐V101

表1 负荷30 t/h时优化前后各重要参数对比 ℃

注:优化前为2015年数据;优化后为2016年数据。

表2 负荷60 t/h时优化前后各重要参数对比 ℃

注:优化前为2015年数据;优化后为2016年数据。

的温度由129~136 ℃降至120 ℃左右。②选取同样负荷运行时装置的数据,E103后的高压溶剂与冷溶剂混合后溶剂总管温度由优化前的116~118 ℃降至103 ℃左右。③优化后E103溶剂换热的温控阀TV2501A/B调节范围增大,由以前TV2501A全开仍不能降低溶剂温度,目前TV2501A开度在35%~45%便能有效地控制溶剂温度。经过对溶脱装置原料系统及高压溶剂换热系统的优化,混合进料进V102抽提温度由优化前的127 ℃以上降至目前的112 ℃左右,抽提温度的平稳度得到增强不产生波动,DAO收率提高约3%。

1003-3467(2016)07-0035-03

2016-04-21

杨孟虎(1988-),男,助理工程师,从事生产调度工作,电话:15038533016。

TQ050.2;TQ050.7

B