解吸换热器优化小结

庞伟玲 , 郭存彪 , 高 冰 , 刘锐杰

(河南心连心化肥有限公司 , 河南 新乡 453731)

解吸换热器优化小结

庞伟玲 , 郭存彪 , 高冰 , 刘锐杰

(河南心连心化肥有限公司 , 河南 新乡453731)

主要介绍了尿素系统中水解和解吸的工艺流程。针对解吸换热器碳铵液温度低提出了改进措施,通过对改造前后的工艺参数对比,说明该改造措施具有良好的效果。

解吸换热器 ; 改进措施 ; 解析塔 ; 经济效益

河南心连心化肥有限公司生产尿素采用CO2汽提法,尿素合成和汽提过程,主要在高压圈中进行。高压圈包括四个设备,分别是:合成塔、汽提塔、高压甲铵冷凝器、高压洗涤器。开车以来,经过不断技术改造,系统产能不断增加,目前尿素产量已经突破100万t。随着系统的不断运行,在解吸和水解系统中,进入解吸塔的碳铵液温度不能满足要求,在2015年5月份,公司对水解换热器进行了改造,在9月份投运以来,取得了较好的效果。

1 解吸和水解工艺

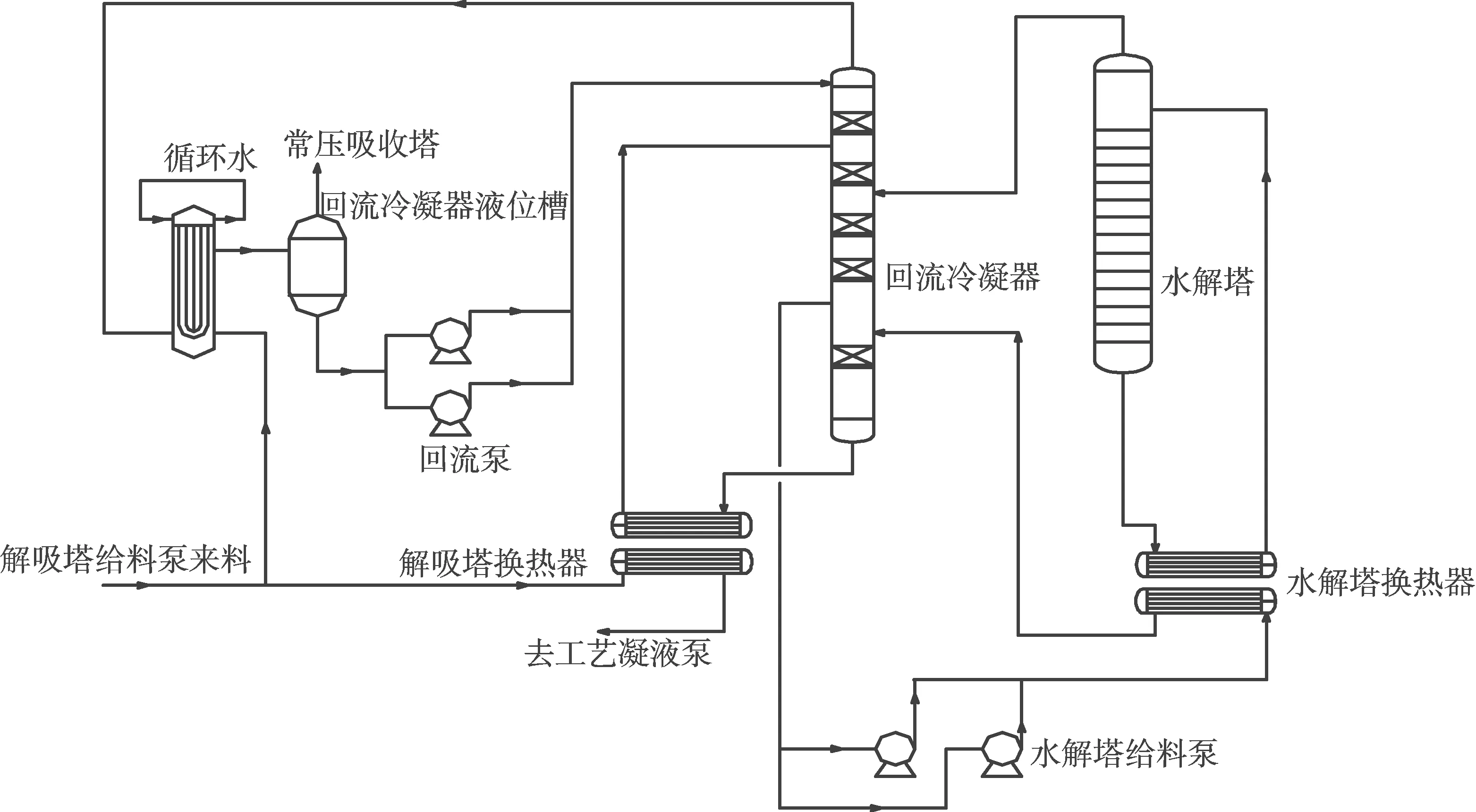

从氨水槽来的工艺冷凝液(又称碳铵液)由解吸泵加压后一路送往低压分解回收作为吸收液,另一路送往解吸塔换热器换热后送到解吸塔上段,解吸出氨和CO2,解吸塔上段出液,经水解塔给料泵加压到2.0 MPa(绝),经水解塔换热器换热后进入水解塔上部,水解塔的下部通入从外界来的2.5 MPa(绝)蒸汽,使液体中所含的少量尿素水解成氨和CO2,气相进入解吸塔上段,液相经水解换热器后进入解吸塔下段,从液相中解吸出来氨、CO2及蒸汽,在回流冷凝器中进行冷凝吸收,冷凝液一部分作为回流液回流到解吸塔上段的顶部,以控制出塔气相中的水量,另一部分冷凝液送到低压甲铵冷凝器,解吸塔出液氨含量<30×10-6,废液经精制工艺凝液泵送至气化界区,部分内部利用。

其流程如图1所示。

图1 解吸和水解工艺流程

2 存在问题

在解吸塔换热器中,碳铵液与解吸塔底部出来的排放液(解吸废液)进行换热,换热后碳铵液温度由59 ℃升至109 ℃、解吸废液温度由143 ℃降为80 ℃,换热后的碳铵液进入到解吸塔中进行解吸,通过解吸降低排出液中含氨量,符合排放废水的要求。随着尿素负荷的不断增加,平均班产尿素970 t,解吸量为42 m3/h,解吸用蒸汽13 t/h,超出设计负荷35 m3/h。碳铵液进入解吸塔换热器温度低,导致解吸塔上段温度低至112 ℃,解吸塔上段温度低,解吸塔底部需要加入大量蒸汽加热上段,将造成大量蒸汽损失,且导致进入系统水量较多。另外,解吸塔底部出液温度为143 ℃,解吸废液出解吸换热器温度应为80 ℃,排液温度高造成热量浪费。

3 改进措施

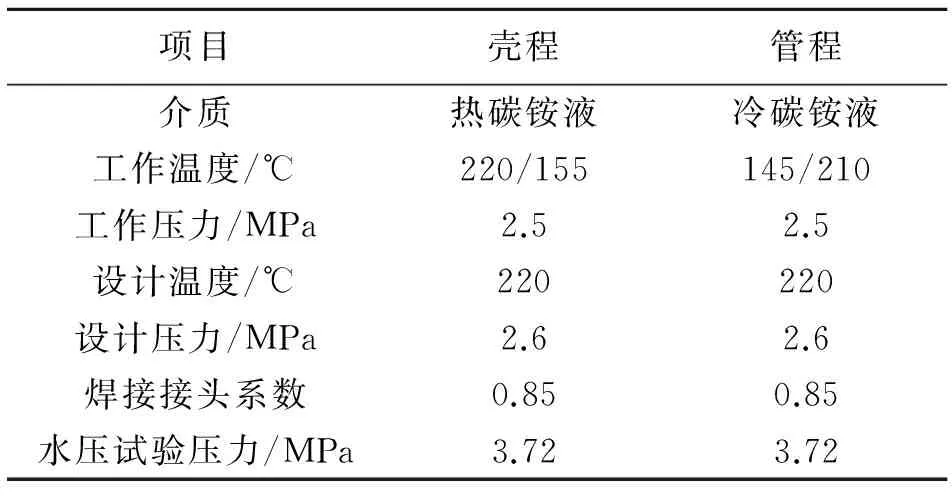

自投运以来,两台解吸换热器串联使用,每台换热器面积168 m2,随着系统产能增加,换热器换热效果已达不到要求,根据目前解吸流量需要再增加一台解吸换热器,该换热器与原换热器相同,可以将碳铵液出解吸换热器温度提升至所需要求。进而有效提高解吸上段温度,降低解吸蒸汽用量;减少进入系统水量,保证系统水平衡。原换热器长度7 m,换热管尺寸Φ25 mm×2 mm,筒体DN800 mm、壁厚14 mm、长度6 m,其他参数如表1所示。

表1 原换热器相关参数

4 改造前后对比

4.1数据对比

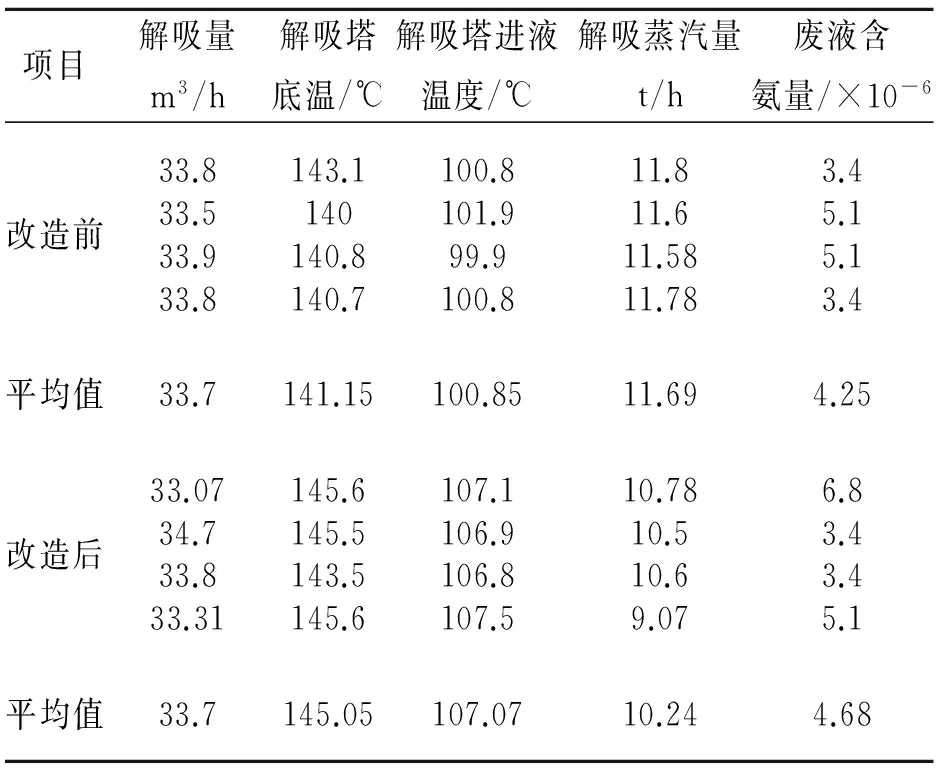

分别选取改造前后随机搜集数据对比,具体如表2所示。

表2 解吸换热器优化前后数据

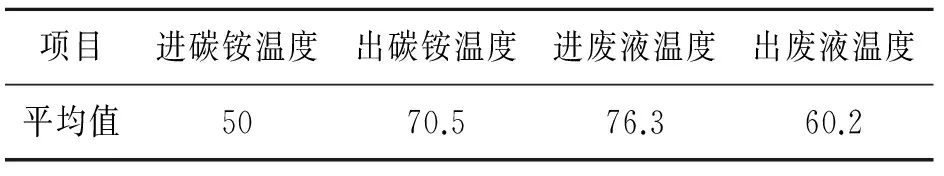

表3 新增解吸换热器进出液温度 ℃

4.2优化总结

4.2.1改造效果

由以上数据可以看出,解吸塔解吸量约33.7 m3/h,进解吸塔碳铵液温度为99~102 ℃,解吸蒸汽用量约11.69 t/h。新增解吸换热器后,进解吸塔碳铵液温度为106~108 ℃,温度升高4~9 ℃。同等解吸负荷条件下,解吸蒸汽降低至10.24 t/h,节约蒸汽约1.45 t/h。由此可知,通过改造节约了蒸汽用量,降低了蒸汽消耗,从而减少进入系统水量,保证系统水平衡,达到了预期效果。此外,还降低废液出口温度约15 ℃,将热量进一步充分利用。

4.2.2经济效益

年经济效益为节省蒸汽费用减去因新增换热器阻力增加电耗。①节约蒸汽费用:蒸汽每天减少量34.8 t,每吨蒸汽价格按120元计,年生产按300 d计,每年节约成本125万元。②电耗:解吸泵平均电流从57 A升至60 A,则每小时多消耗功率1 757.29 W。年耗电12 652.47 kW·h 。每度电按0.75元算,折合电费9 489.35元。年经济效益124.3万元。

1003-3467(2016)07-0033-02

2016-04-26

庞伟玲(1990-),女,本科,从事化工设计与研发工作,电话:15936562023。

TQ028.17

B