复合材料加筋壁板结构件VARI液体成型工艺计算模拟

肖 飞, 原崇新, 丛晶洁

(北京民用飞机技术研究中心, 北京 102200)

复合材料加筋壁板结构件VARI液体成型工艺计算模拟

肖飞,原崇新,丛晶洁

(北京民用飞机技术研究中心, 北京 102200)

通过注模模拟软件PAM-RTM可以预测复合材料液体成型工艺中树脂的流动时间和模拟树脂的流动形式。渗透率是成型工艺模拟中重要的参数,面内和面外渗透率通常采用复杂且昂贵的封闭模具来测试,本工作自建了一套结构简单、操作方便且成本低廉的模具,使用真空辅助树脂灌注(VARI)工艺可获得准确的面内和面外渗透率参数。采用一种简单的等效建模方法,通过分层建模方法建立了有限元模型。将渗透率参数输入模拟注模软件PAM-RTM中,将使用等效建模方法所得模拟计算结果与实验液体成型结果进行了比较。计算模拟树脂充模时间为254 s,比实验工艺树脂充模时间(301 s)短。在使用等效建模方法的流道布局基础上,制备了加筋壁板结构件,对所选方案进行了工艺验证。

VARI;加筋壁板;面内渗透率;面外渗透率;PAM-RTM

近年来国际复合材料领域一直专注于研究高性能复合材料的低成本制造技术。为了降低复合材料成本,美国实施了“买得起的复合材料结构”计划 ( Affordable Advanced Composites Structure,ACS)和“先进复合材料技术”计划(Advanced Composites Technology,ACT)[1-3]。目前已开发了树脂传递模塑成型(Resin Transfer Molding,RTM),真空辅助树脂渗透技术(Vacuum Assisted Resin Infusion,VARI),树脂膜渗透工艺(Resin Film Infusion,RFI),自动铺放和采用大丝束纤维等低成本制造技术。在低成本制造技术方面,美国在1996~2007年间开展了为期10余年的多阶段CAI(Composite Affordability Initiative,CAI)计划[4-5]。VARI工艺是一种低成本的非热压罐液体成型技术,被CAI计划作为一项关键低成本制造技术。VARI工艺已在航空航天领域得到越来越广泛的应用[6-7]。

VARI工艺与传统的RTM工艺相比,VARI工艺使用一个单面的刚性模具和一个简单的真空袋,单面模具用来铺放纤维增强体,复合材料制件的外表面铺覆柔性的真空袋薄膜,有效地降低了模具制造成本[8-9]。VARI更适合成型大厚度、大尺寸的制件,制件的空隙含量小,性能与热压罐工艺接近,而且可大大降低能源消耗及有害气体排放[10-11]。美国洛克希德马丁公司、波音公司、美国宇航局等在该技术上开展了大量研究工作,并已在“三叉戟”导弹等型号产品上应用。欧洲防务公司于2007年研制成功的A400M运输机的货舱门[12-13],需承受较大的气密载荷,对构件的质量要求很高,成型方法为先将蒙皮和长桁预制成为干态纤维预成型体,通过VARI工艺使树脂在真空作用下渗透到蒙皮和长桁的各个区域,然后在烘箱中固化成型。

在采用VARI工艺制造复合材料加筋壁板结构件的过程中,增强纤维的浸润是通过真空吸入树脂来实现的。树脂的浸润常受到纤维铺叠方式、真空管道的排布和导流方式的影响,不合理的流道设计常导致复合材料制件产生干斑、富脂和孔隙[14]过多等缺陷,最终会影响复合材料制件的性能[15-16]。对于加筋壁板的长桁的两端部位,纤维的变形较大。长桁的树脂不同于蒙皮中树脂的渗透,对于大型结构件,传统的VARI工艺要进行大量的预先流道设计实验和经验来确定工艺设计方案,由此延长了产品研制周期,并浪费了财力物力[17-18]。利用计算机辅助模拟对VARI工艺中树脂流动进行模拟研究,可在低成本条件下获得指导实际工艺的数据。

PAM-RTM是可以满足RTM和VARI等液体成型工艺的计算模拟软件,能够模拟树脂在预成型体中的流动状态、压力分布及充模时间等[19-20]。

渗透率是VARI工艺计算模拟需要获得的非常关键的参数[21]。大多数的面内渗透率的测试采用RTM封闭模具,而面外渗透率通常采用特制的复杂且昂贵的封闭模具来测试[22-24]。本研究制造了一套使用VARI工艺的结构简单、操作方便且成本低的模具来获得准确的渗透率参数。对于结构复杂的长桁结构,如果按照结构件实际的铺层结构进行建模非常复杂,费时费力,模拟计算量大,计算周期较长,本研究采用一种等效建模方法,将该方法所得计算模拟结果与实验液体成型工艺进行了比较。另外,通过分层建模方法建立了加筋壁板的有限元模型。两种建模方法采用不同的流道设计方案得到不同的计算模拟结果,选择最优的设计方案与实验液体成型工艺进行了比较。

1 实验材料及方法

1.1实验材料

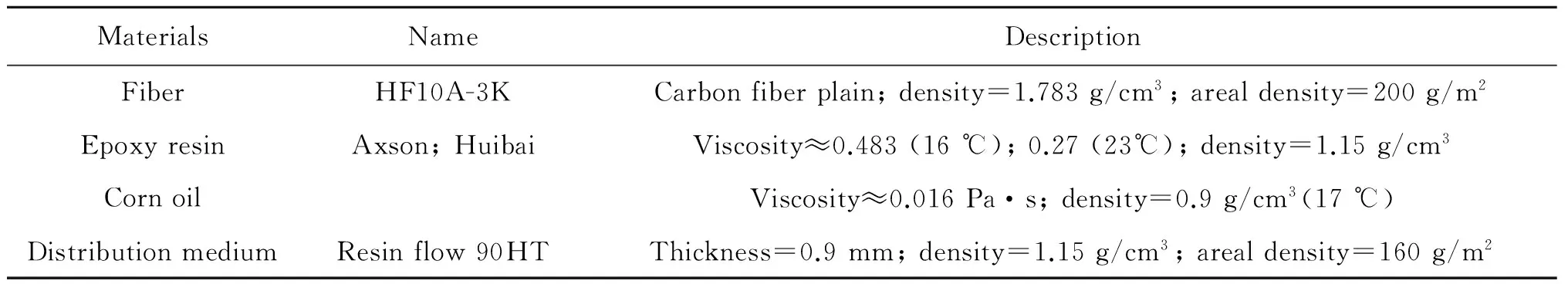

实验材料的性能参数如表1所示。某项实验树脂用室温下的玉米油代替。环氧树脂Axson和Huibai的密度均为1.15 g/cm3,测试温度为室温。碳纤维平纹织布,江苏恒神纤维材料有限公司;Axson树脂,上海蔼科颂化工产品有限公司;Huibai树脂,上海惠柏新材料科技股份有限公司;玉米油为生活用油,超市购买;导流网由airtech公司提供。

表1 实验材料

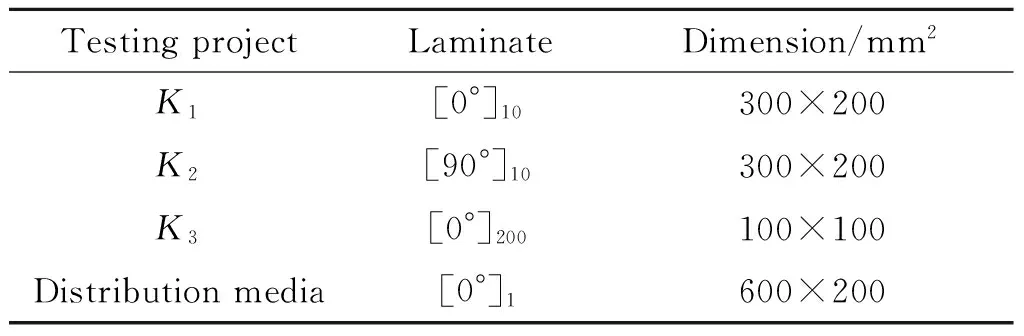

渗透率测试项目如表2所示。渗透率测试碳纤维布均为矩形铺层。采用单向法(Unidirectional, UD)测量渗透率,增强体的渗透率K1的方向自动设定为与纤维经线(warp)取向一致。纬线(weft)的方向可以完全忽略,并且渗透率K2与K1正交。本研究采用0/90正交碳纤维织布,K2垂直于K1,并且K1=K2。故采用单向法测量时,只测定了K1。除了测定一层导流网(distribution media)的面内渗透率外,还测定了整体铺层设计导流网/脱模布/10层碳纤布的面内渗透率。K3为铺层面外渗透率。由于导流网的特殊结构,面外渗透率测定困难,故根据实验测定的面内渗透率值,对面外渗透率估定了一个比较值。

表2 渗透率测试项目

1.2实验方法

1.2.1面内渗透率测试

铺叠织物在真空压实状态下的体积分数由下式计算出[25]:

(1)

式中:Vf为纤维的体积分数;ρsup为织物的面密度;N为铺叠织物层数;ρf为平纹织布的密度;h为铺叠好的织物在真空状态下的厚度,由数显厚度千分表测定。

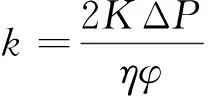

由达西定律可以推导出渗透率计算公式[26]:

(2)

式中:L2为树脂沿纤维方向流动长度的平方;t为相应流动时间;K为渗透率;η为黏度,由数显旋转黏度计测出;φ为孔隙率,由φ=1-Vf计算得到。

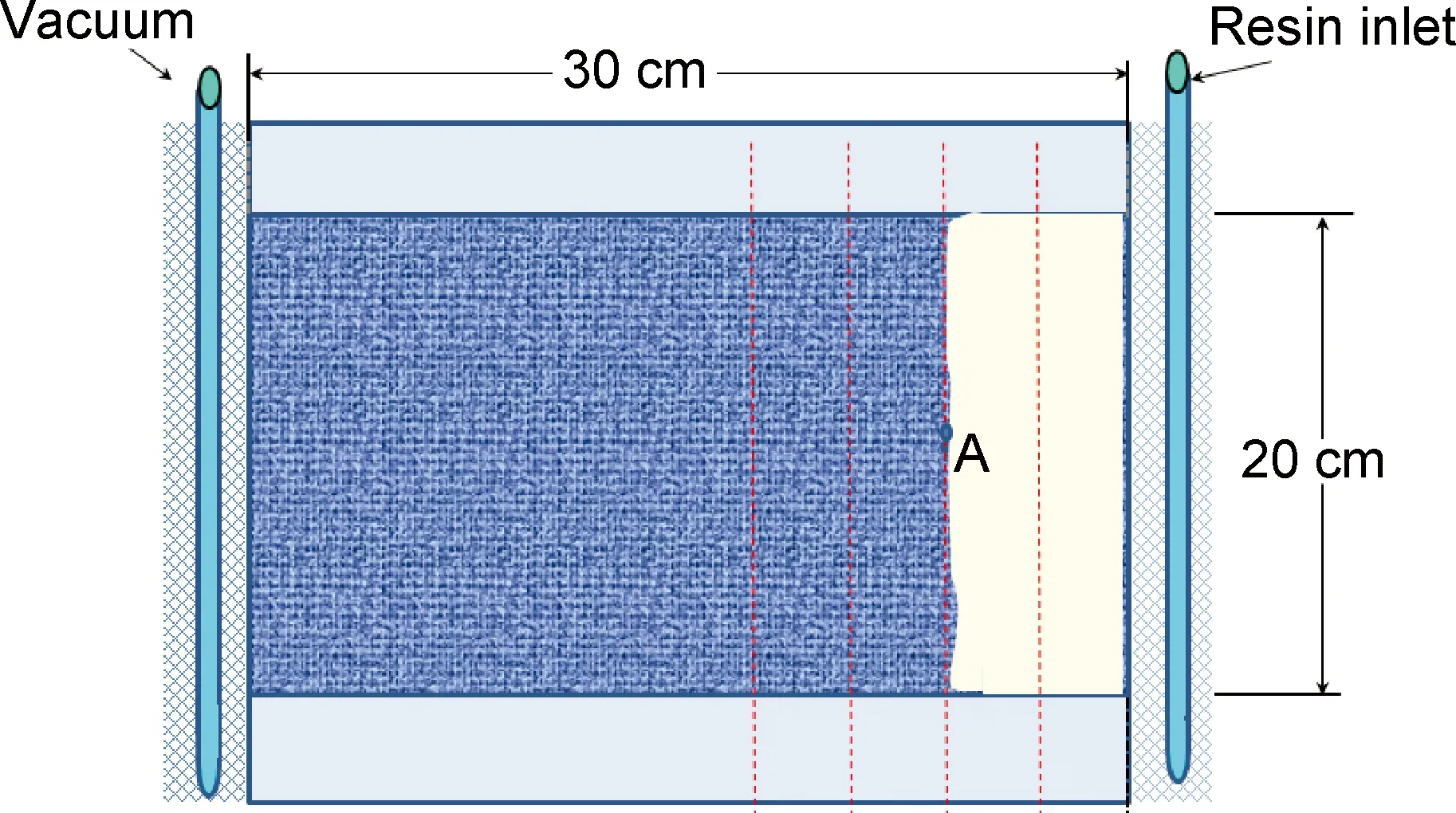

面内渗透率测试在测试模具的水平面内进行,如图1所示,在预成型体宽度方向上居中取一点A,每隔3 cm的距离画标记线,当流动前锋到达标记线时,记录到达A点的时间ti,相应的流动距离为3n。类似在沿树脂流动方向上得到一系列的点(3n,ti)(n=0,1,2…;i=0,1,2…)。整个记录过程由摄像机完成,然后在视频中,由时间倒推出树脂流动前锋。由系列点(3n,ti)拟合出直线,由该直线的斜率k计算出渗透率K。

图1 面内渗透率测试装置示意图Fig.1 Schematic diagram of experiment set-up for in-plane permeability

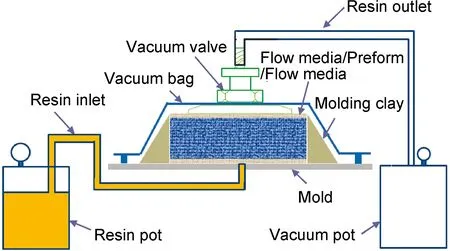

1.2.2面外渗透率测试

面外渗透率测试装置如图2所示,在预成型体的上下表面分别铺设高渗透率的导流介质,使树脂首先沿导流介质在面内快速流动,然后沿预成型体厚度方向流动,这样可以使树脂流动前锋保持在同一高度。在预成型体的边缘使用雕塑土以避免流体发生边缘效应,另外在使用真空袋封装的时候,可以避免边缘真空袋架桥和产生褶皱。使用食用油代替树脂做测试流体,在开始实验前,在食用油中加入工业油溶色素,可以使染色的树脂流动前锋更容易在摄像机记录视频中识别出。面外渗透率计算公式与面内渗透率计算公式相同,使用整个过程的树脂流动时间和流动距离作为计算数值。

图2 面外渗透率测试装置示意图Fig.2 Schematic diagram of experiment set-up fortransverse permeability

1.2.3三维实体模型的建立及网格划分

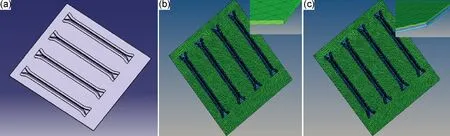

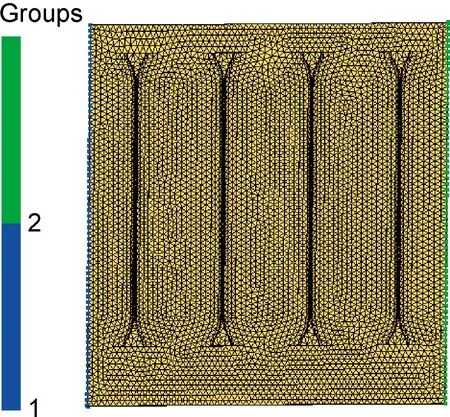

图3(a)为加筋壁板结构件的3D实体模型,蒙皮部分的铺层设计为[90/0/90/0/90/0/90/0/90/0],共计10层,铺层的厚度约为2.5 mm。筋条部分首先铺放数层裁制好的碳纤织布,筋条内部压实定量的单向带。整个三维实体结构蒙皮部分结构简单均一,没有厚度变化,整根筋条特别是在两端纤维铺层部位变形较大,结构不规整,在网格划分中,筋条部分的端部进行了适度的简化。通过Hypermesh网格划分软件对结构件进行了三角单元网格划分和流动区域划分,如图3(b)和图3(c)所示,图3中的不同颜色的区域表示材料的渗透率不同。

图3 加筋壁板结构件CAD模型的建立及网格划分 (a)3D实体模型;(b)等效有限元网格;(c)分层有限元网格Fig.3 Stiffened panel CAD model and finite element mesh generation (a) 3D solid model; (b) equivalent FEM mesh; (c) layerwise FEM mesh

2 结果与讨论

2.1导流网/脱模布的渗透率

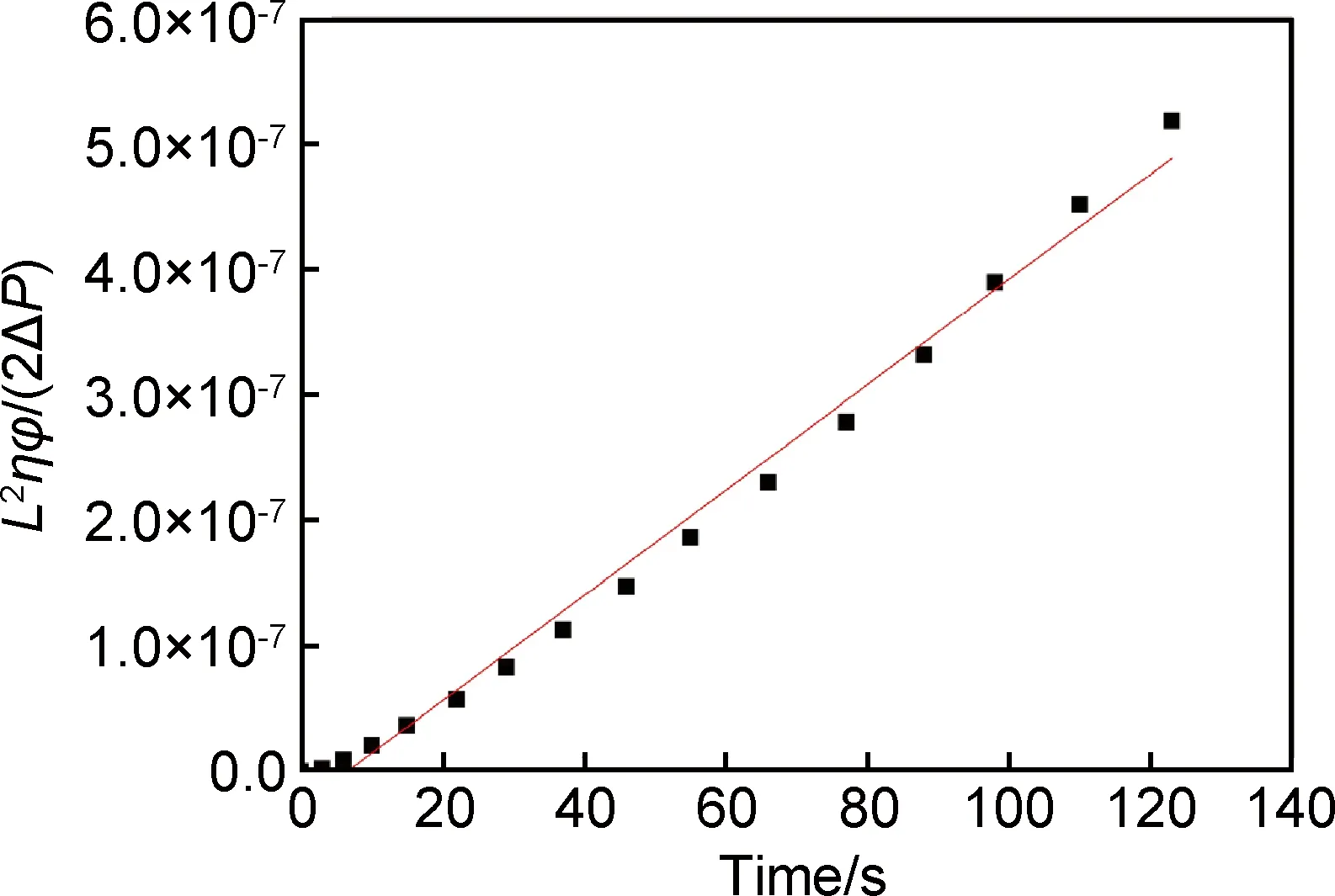

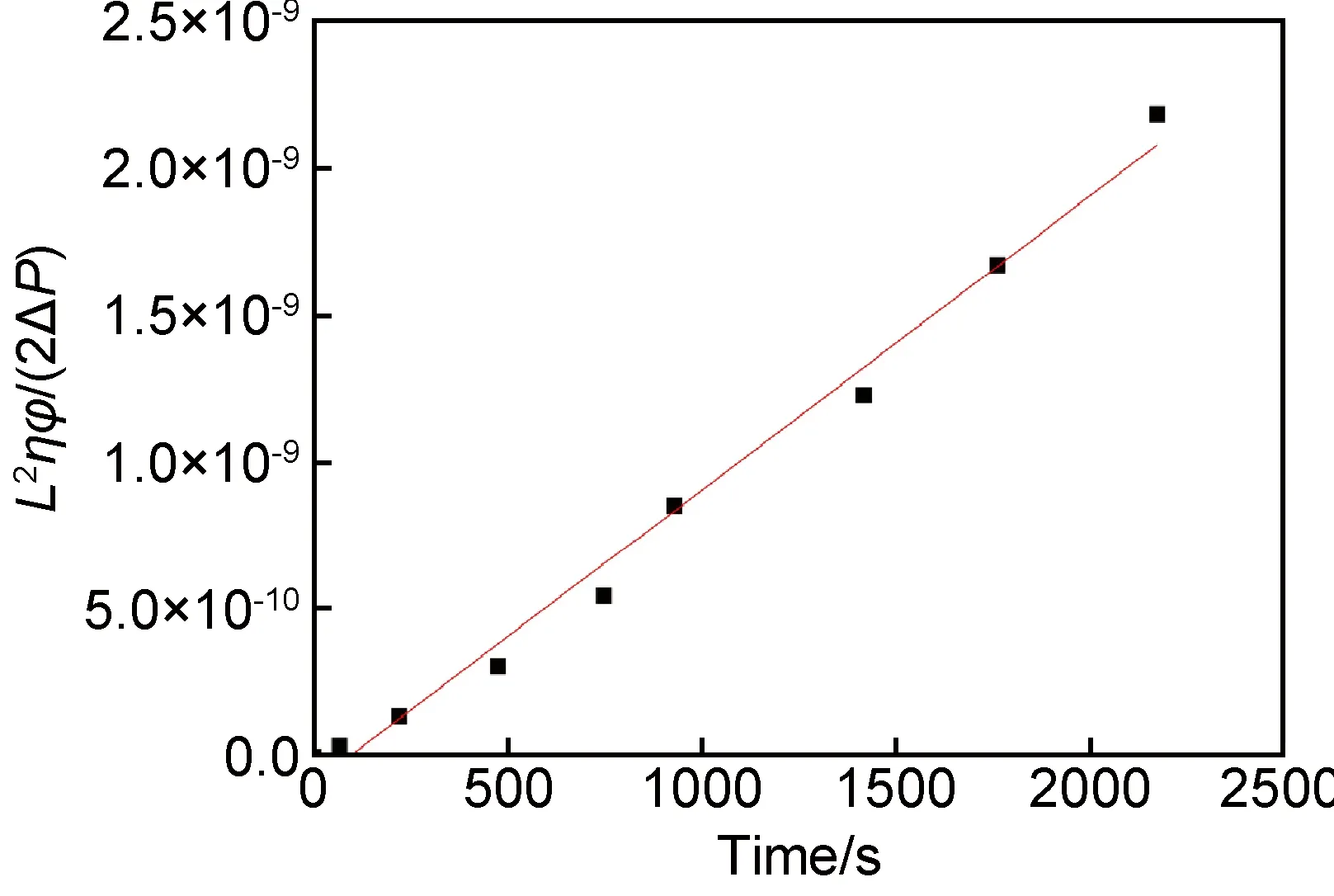

测定条件为真空压力P0=93 kPa, 树脂黏度η=0.56 Pa·s。由于本实验使用导流网测试,导流网的渗透率相对于碳纤维较大,故选用树脂做测试流体。图4所示为实验测定的导流网/脱模布的L2ηφ/(2ΔP)与t的关系曲线图。图中曲线的拟合公式为y=4.1959x-2.72×10-8,拟合直线的斜率为4.195×10-9。计算所得渗透率值为K1=4.195×10-9。修正后渗透率值为K1=K2=2.5×10-9,K3=2.5×10-11。

图4 导流网/脱模布的L2ηφ/(2ΔP)与t的关系曲线图Fig.4 Relationship curve between L2ηφ/(2ΔP)and t of flow media/peel ply

2.2碳纤织布的渗透率

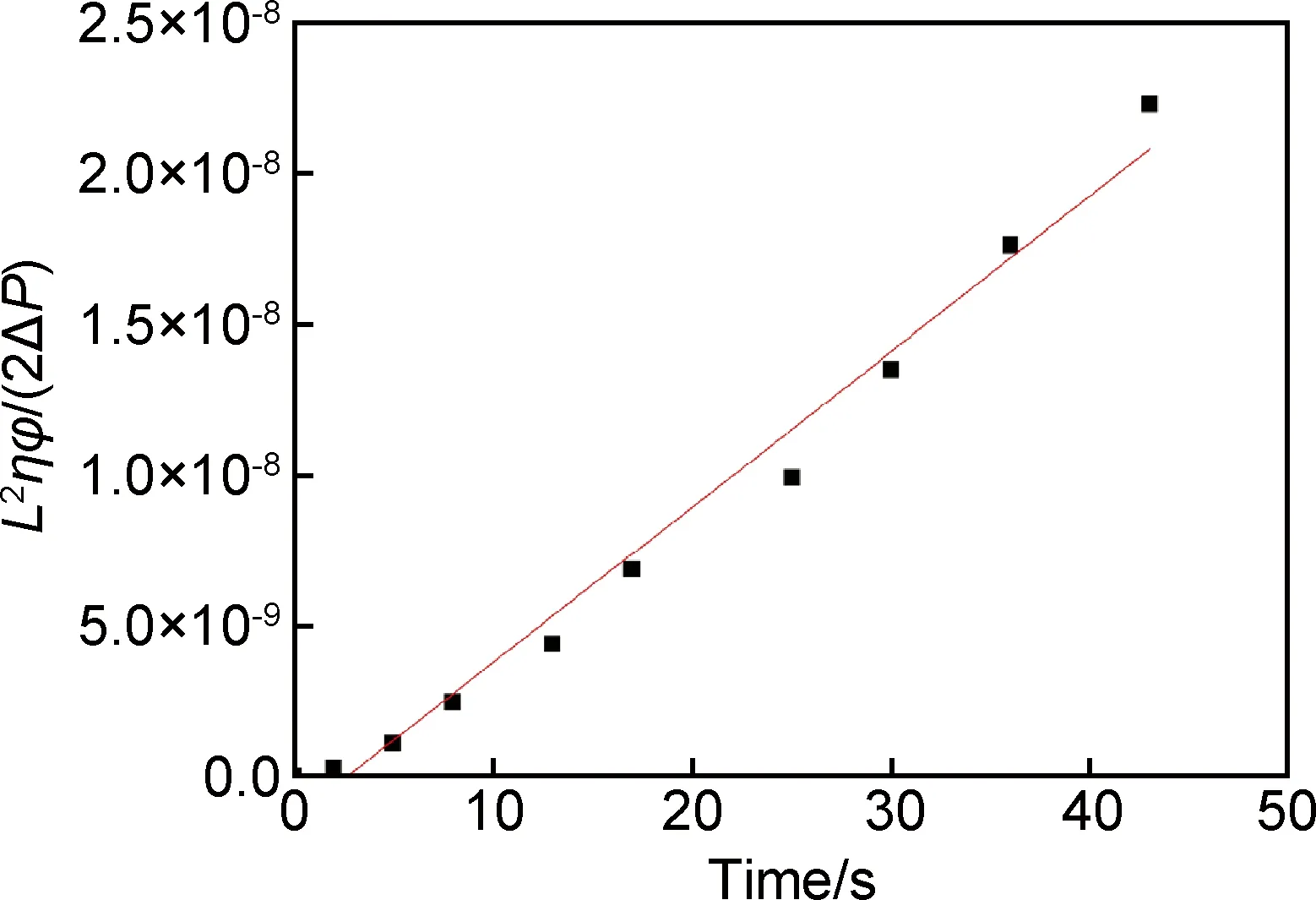

图5所示为实验测定的碳纤织布的L2ηφ/(2ΔP)与t的关系曲线图。由图5中曲线拟合出K=9.98×10-13,测定条件为P0=90 kPa,由数显千分表测得铺层厚度h=1.96 mm,本实验采用玉米油作为测试流体,玉米油黏度η=0.016 Pa·s。由公式(1)计算出φ=0.427。10层纤维织布裁切尺寸为30 cm×20 cm,玉米油充模时间为2160 s。建立平板模拟注模过程,通过调整渗透率计算值,结果发现,模拟充模时间和实际充模时间一致。经过修正后的渗透率值为K1=K2=8.5×10-13,K3=2.03×10-13。

图5 碳纤织布的L2ηφ/(2ΔP)与t的关系曲线图Fig.5 Relationship curve between L2ηφ/(2ΔP) and t of carbon fiber plain

2.3导流网/脱模布/碳纤织布的等效渗透率

图6所示为实验测定的碳纤织布的L2ηφ/(2ΔP)与t的关系曲线图。计算得渗透率值为K1=K2=5.16×10-10,K3=5.16×10-12,树脂实际流过18 cm的距离,所用的充模时间为45 s。建立平板有限元模型,尺寸为18 mm×20 mm。输入计算渗透率值到软件PAM-RTM中,得到一种计算结果。然后调整渗透率值到K1=K2=1.2×10-9,K3=1.2×10-11,使模拟充模时间和实际充模时间一致。

图6 导流网/脱模布/碳纤织布的L2ηφ/(2ΔP)与t的关系曲线图Fig.6 Relationship curve between L2ηφ/(2ΔP) and t of flow media/peel ply/carbon fiber plain

2.4面外渗透率

面外渗透率测试需要的铺层数为200;碳布尺寸10 cm×10 cm; 10 cm×10 cm的导流网两片。充模时间从进胶管连接铺层纤维开始计时,到上表面导流网充满蓝色玉米油为止。压实纤维厚度测得为3.5 cm,浸透时间为145 s,进胶口大气压为P0=93 kPa。由公式(2)计算得K=2.06×10-13。

2.5树脂流动模拟分析

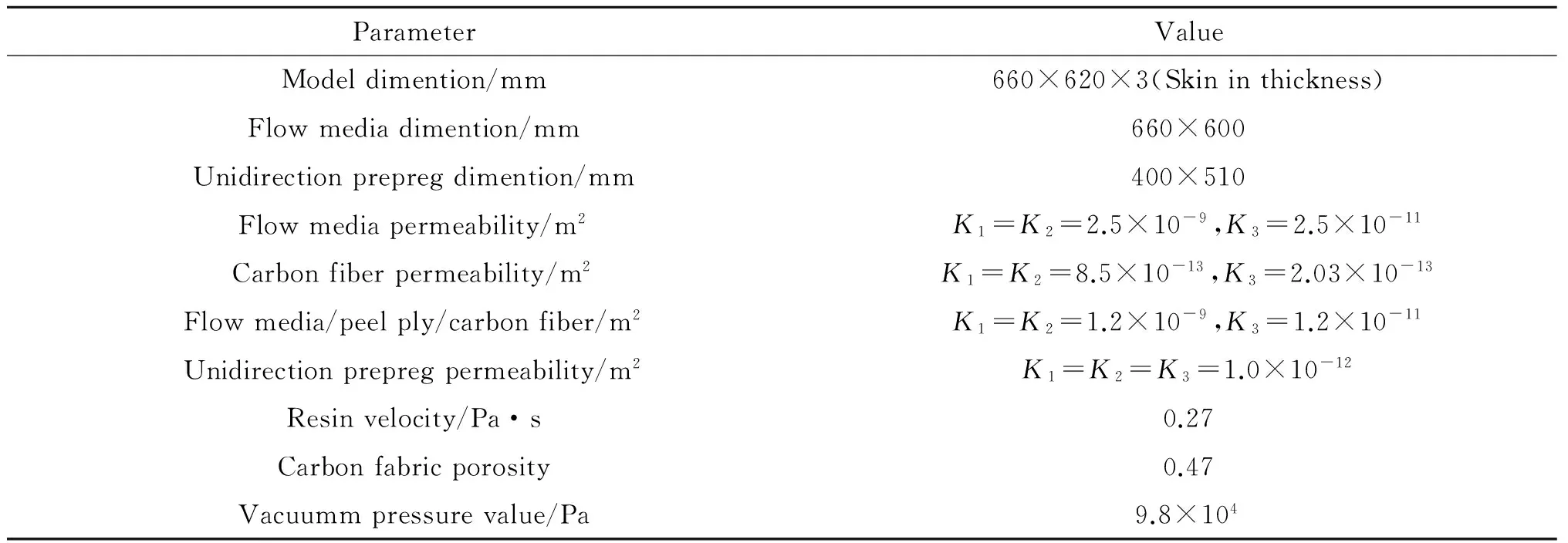

通过PAM-RTM软件在不同的流动区域输入材料参数及工艺参数,如纤维体积密度、面密度、渗透率以及树脂的黏度、密度等,设计不同的流道方案进行模拟分析。各材料及工艺参数汇总如表3。

由于结构件的筋条部位两端开放变形较大,蒙皮部分铺层铺设了导流网,为了能够获得较准确的模拟结果,在此提出等效建模方法和分层建模方法,最后将通过两种建模方法得到的模拟结果与成型实验结果对比。

(1)等效建模法

模型铺层的蒙皮部分为碳纤平纹织布和导流网,将蒙皮部分视为一个整体部分,4根长桁视为一部分。对CAD模型进行三角形网格划分,单元格尺寸为10 mm。注胶管道和出气管道铺设位置如图7所示。图7中group1为注胶管,group2为出气管。

蒙皮部分的等效渗透率为实验获得K1=K2=1.2×10-9,K3=1.2×10-11,筋条部分大部分采用了单向布塞实,筋条表层采用了编织布,故渗透率采用了K1=K2=K3=1.0×10-12[27]。

表3 材料及工艺参数

图7 等效建模时的注胶管道和出气管道布置Fig.7 Layout of injection port and vent location for equivalent model

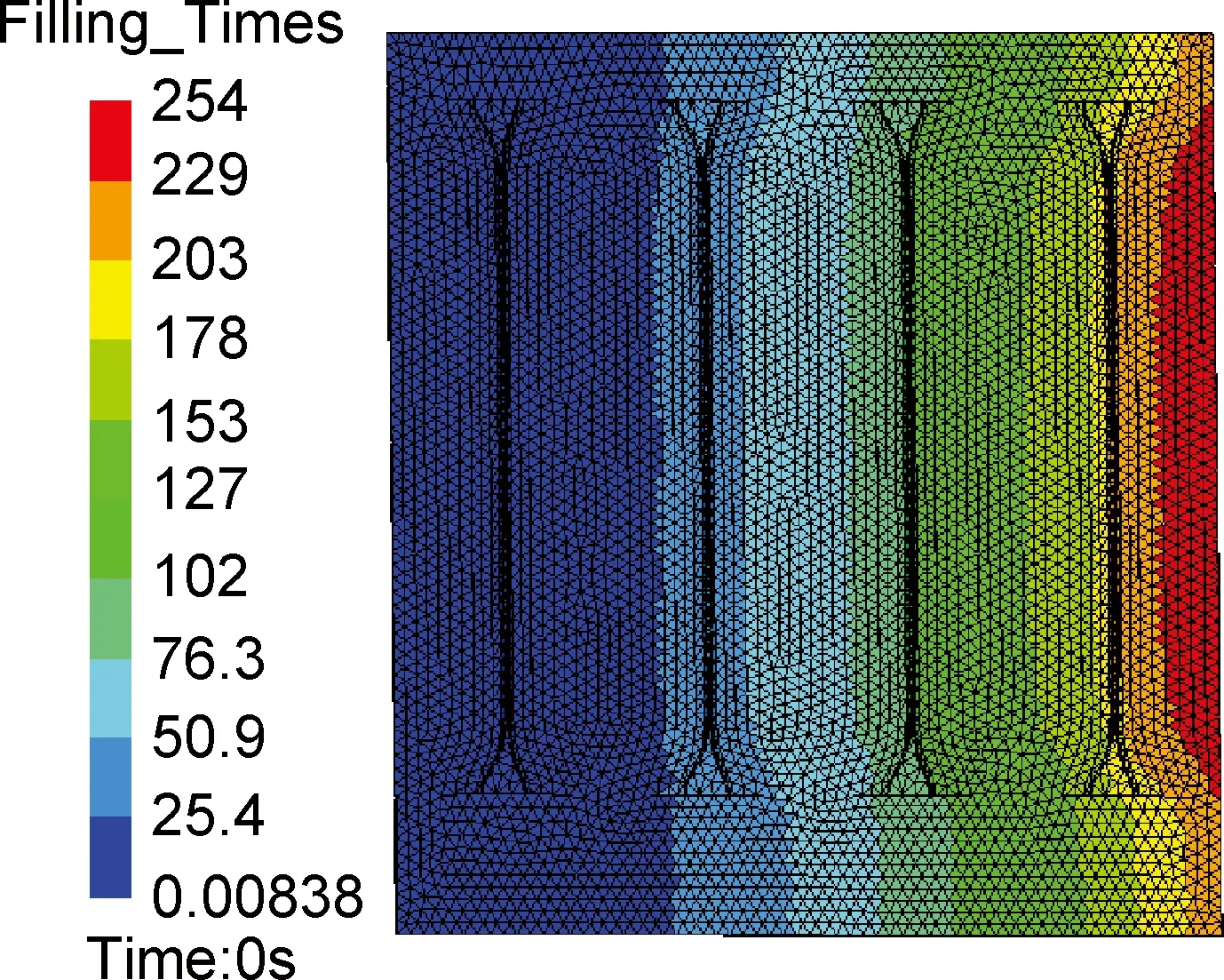

图8 等效建模时的树脂充模时间分布Fig.8 Filling time for equivalent model

由图8的等效建模的树脂充模时间分布可知,理论树脂充模时间为254 s,而实际树脂充模时间为301 s。蒙皮部分采用的是等效渗透率,导流网和碳纤织布作为一个整体考虑,并未考虑导流网的长度。而实际在封装蒙皮时,导流网的长度未覆盖住整块碳纤织布,导流网距碳纤织布末端保留2 cm的空隙,以保证树脂充分的浸渍筋条部分,而不会沿着蒙皮层快速流动,导致树脂在出气管被真空抽出,无法沿筋条厚度方向上渗透。理论充模时间比实际充模时间略短,实际充模的情况是,渗透率在筋条弯曲变形的碳纤织布中变小。在模拟计算时,由平板实验测得的渗透率作为筋条的实际渗透率输入模拟软件中,导致理论充模时间变短。

(2)分层建模法

模型铺层的蒙皮部分为碳纤平纹织布和导流网,将两部分单独进行网格划分,4根长桁视为一部分。对CAD模型进行三角形网格划分,单元格尺寸为10 mm。注胶管道和出气管道铺设位置与图9相同。导流网渗透率为实验获得K1=K2=2.5×10-9,K3=2.5×10-11,蒙皮部分位于导流网下面的碳纤平纹织布渗透率K1=K2=8.5×10-13,K3=2.03×10-13,筋条部分渗透率采用了K1=K2=K3=1.0×10-12[25]。

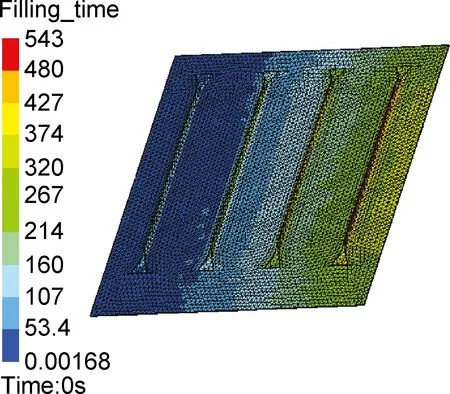

图9 分层建模时的树脂充模时间分布Fig.9 Filling time for layerwise model

由图9可知,分层建模时的树脂充模时间分布为534 s,而树脂实际充模时间为301 s,计算模拟结果较实际实验结果有很大偏差。在采用分层有限元建模时,将实体蒙皮分割为3层。这是因为树脂在上层导流布中流动较快,而树脂在下层纤维增强材料中流动滞后,导流布和增强材料之间存在耦合作用。PAM-RTM软件的实例中采用了网格拉伸来建立复合材料铺层结构。而这种建模方法在针对实际复杂结构件建模时较困难,耗费时间。

2.6 等效建模方法实验验证

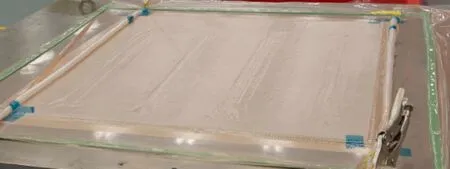

根据表3工艺参数,对加筋壁板结构件开展了真空辅助树脂注射液体成型工艺实验,按预先设计的流道布局完成了封装,在注胶前预成型体及模具整体真空压实后的封装图如图10所示。

图10 预成型体及模具整体封装图Fig.10 Entire package diagram of reinforcement and model

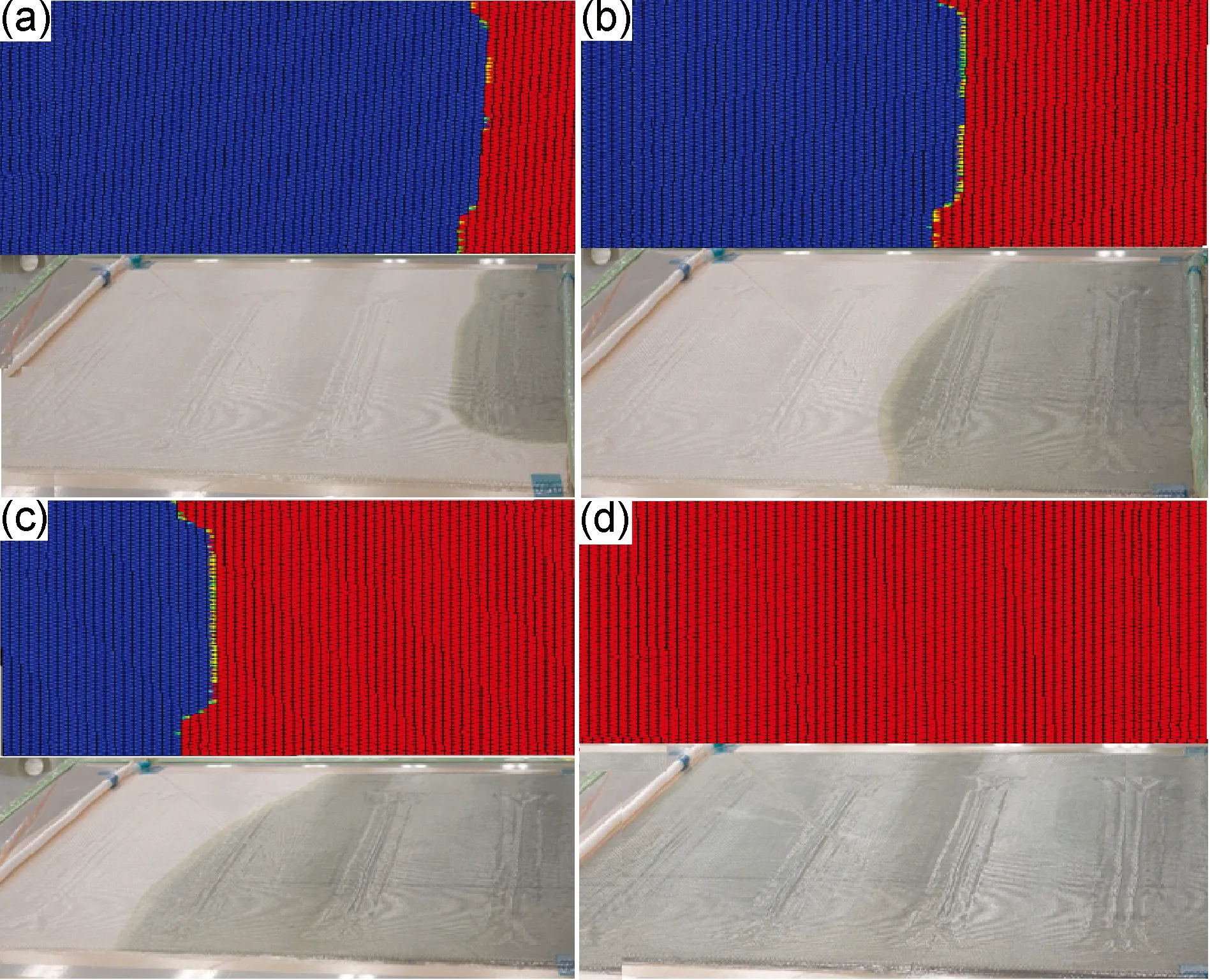

图11 加筋壁板在注胶10 s(a),60 s(b),90 s(c)和301 s(d)后的实验和模拟结果Fig.11 Experiment and simulated results of the stiffened panel injection after 10 s(a), 60 s(b), 90 s(c) and 301 s(d)

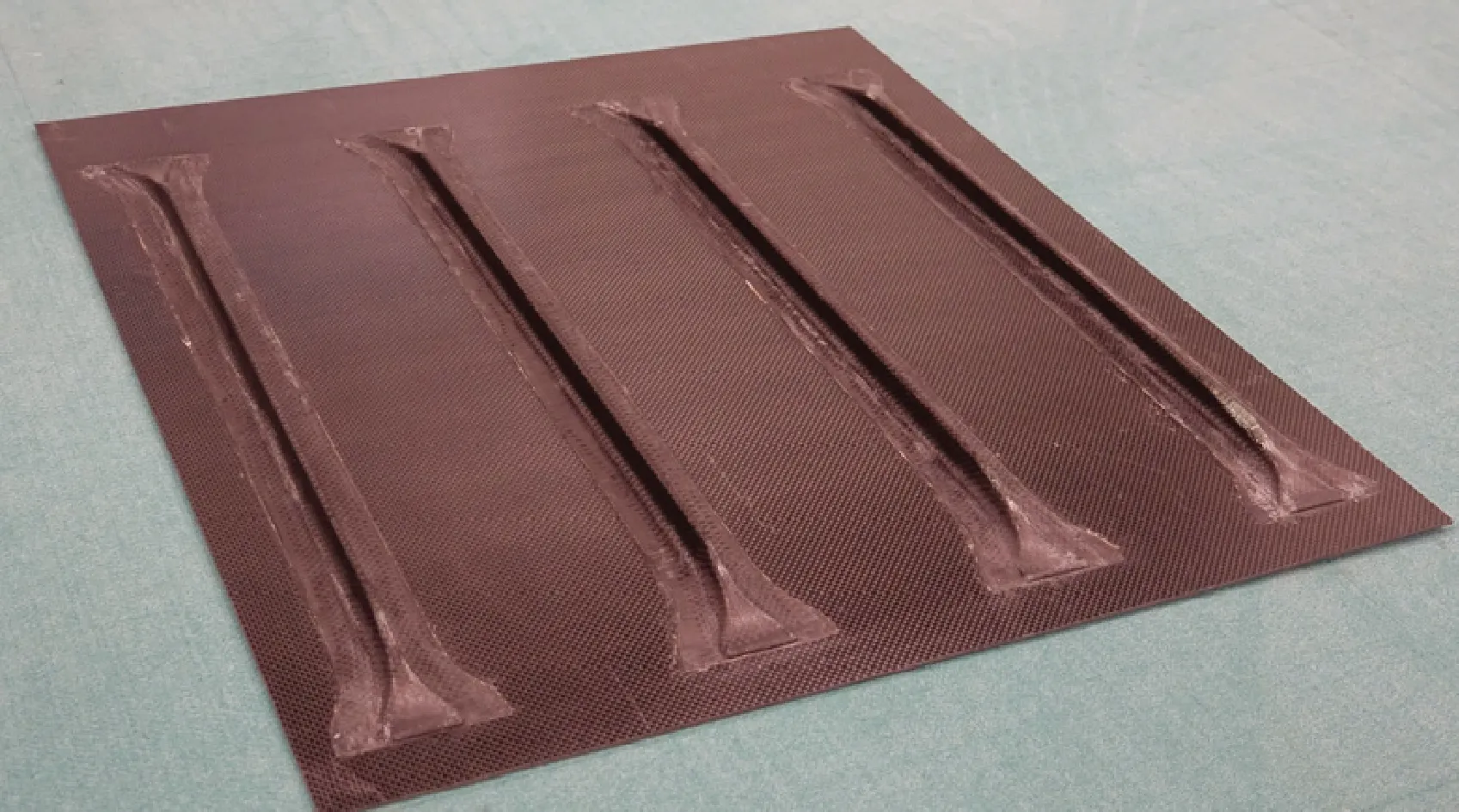

根据VARI工艺流道设计原则,保证树脂有较短的渗透距离,流道之间的树脂渗透距离保持一致,流道之间不能发生干涉,保证树脂的渗透时间在树脂有效使用时间内。AXSON树脂的有效使用时间为100 min。最终选择了注胶管道和出气管道垂直于筋条的方向,并且位于蒙皮的两端,以免筋条贫胶。如图11所示,将加筋壁板在注胶10 s,60 s,90 s和301 s后的实验和等效建模模拟结果进行了比较,结果发现在每一个工艺时间节点,模拟树脂流动前锋和实验树脂流动前锋能够很好地吻合。在树脂充模结束后,整个封装系统在室温下固化12 h,然后在固化炉中以180 ℃固化4 h。经过脱模,裁切后如图12所示,结构件表面光滑,未出现贫胶和富胶区域。结果表明,采用本研究中的流道设计和工艺参数能够很好地满足复合材料加筋壁板液体成型工艺的需要。

图12 加筋壁板结构件Fig.12 Stiffened panel structure

3 结论

(1)制造了一套使用VARI工艺的结构简单、操作方便且成本低廉的模具。通过达西定律变形公式得到面内和面外渗透率计算公式,分别获得了导流网面内渗透率、导流网/脱模布/碳纤织布叠合层等效渗透率以及碳纤织布面内和面外渗透率参数。

(2)通过等效建模和分层建模方法分别建立了加筋壁板的有限元模型,将该方法所得模拟计算结果与实验液体成型结果进行了比较。结果发现,等效建模方法更能准确地获得与实际工艺相符合的树脂充模时间。

(3)在等效建模法的情况下,最终选择了注胶管道和出气管道垂直于筋条方向的流道设计方案。结果发现,模拟树脂充模时间为254 s,比实验工艺树脂充模时间301 s短。制备的实验加筋壁板结构件碳纤完全浸渍,制件表面光滑,未发现贫胶和富胶区域。

[1] DOW M B, DEXTER H B. Development of stitched, braided and woven composite structures in the ACT program and at Langley Research Center, NASA/TP-97-206234[R]. Washington: NASA, 1997.

[2] HINRICHSEN J, BAVTISTA C. The challenge of reducing both airframe weight and manufacturing cost[J]. Air & Space Europe, 2001, 3(3/4): 134-140.

[3] JEGLEY D C, BUSH H G. Structural testing of a stitched/resin film, infused graphite-epoxy wing box, NASA/TM-2001-210846[R]. Washington: NASA, 2001.

[4] 赵晨辉, 张广成, 张悦周. 真空辅助树脂注射成型(VARI)研究进展[J]. 玻璃钢/复合材料, 2009, 204(1): 80-84.

(ZHAO C H, ZHANG G C, ZHANG Y Z. The development of vacuum assisted resin infusion (VARI) [J]. Fiber Reinforced Plastics/Composites, 2009, 204(1): 80-84.)

[5] 魏俊伟, 张用兵, 郭万涛. 真空辅助成型(VARI)工艺研究进展[J]. 材料开发与应用, 2010, 6: 99-104.

(WEI J W, ZHANG Y B, GUO W T. Development of vacuum assisted resin infusion (VARI) [J]. Development and Application of Materials, 2010, 6: 99-104.)

[6] 潘利剑, 刘卫平, 陈萍, 等. 真空辅助成型工艺中预成型体的厚度变化与过流控制[J]. 复合材料学报, 2012, 29(5): 244-248.

(PAN L J, LIU W P, CHEN P,etal. Change in preform thickness throughout the vacuum assisted resin infusion process and the post-filling control[J]. Acta Materiae Compositae Sinica, 2012, 29(5): 244-248.)

[7] 熊美蓉, 段跃新, 董安琪, 等. 真空辅助树脂灌注工艺成型泡沫夹芯结构工艺设计与控制[J]. 复合材料学报, 2013, 30(3): 28-34.

(XIONG M R, DUAN Y X, DONG A Q,etal. Process design and control of the VARI forming foam-core structure[J]. Acta Materiae Compositae Sinica, 2013, 30(3): 28-34.)

[8] 包建文. 高效低成本复合材料及其制造技术[M]. 北京:国防工业出版社,2012, 17-20.

[9] 益小苏, 杜善义, 张立同. 复合材料手册[M]. 北京:化学工业出版社,2009, 389-395.

[10]赵晨辉, 张广成, 李莎莎. 玻纤编织布复合材料VARI工艺中树脂流动行为研究[J]. 工程塑料应用, 2012, 40(2): 65-68.

(ZHAO C H, ZHANG G C, LI S S. Study of resin flow behavior in VARI molding process of glass fiber woven reinforced composite materials [J]. Engineering Plastics Application, 2012, 40(2): 65-68.)

[11]顾宜, 鲁在君, 谢美丽, 等. 开发聚合酚醛树脂与纤维增强复合材料:CN1115772[P]. 1996-01-31.

(GU Y, LU Z J, XIE M L,etal. Development of polymerization phenolic resin with the fiber reinforced composite materials:CN1115772[P]. 1996-01-31.)

[12]HEIDER D, GILLESPIE J W Jr. VARTM variability and substantiation[C]∥Proceedings of the joint advanced materials and structures (JAMS) center of excellence. Washington: University of Washington, 2010: 1-10.

[13]陈亚莉. 复合材料成型工艺在A400M军用运输机上的应用[J]. 航空制造技术, 2008, 10: 32-35.

(CHEN Y L. Application of composite forming technique in military freighter A400M[J]. Aeronautical Manufacturing techniques[J]. Journal of Materials Technology, 2008, 10: 32-35.)

[14]郭明恩, 孙祖莉, 边文凤, 等. 真空导入工艺参数对复合材料孔隙含量的影响[J]. 材料工程, 2012(10):54-57.

(GUO M E, SUN Z L, BIAN W F,etal. Influence of processing parameters on void content in VARI manufacturing techncques[J]. Journal of Materials Engineering, 2012(10):54-57.)

[15]MATSUZAKI R, KOBAYSHI S, TODOROKI A,etal. Flow control by progressive forecasting using numerical simulation during vacuum-assisted resin transfer molding[J]. Composites: Part A, 2013, 45(2): 79-87.

[16]魏俊伟, 成天健, 郭万涛. 泡沫夹芯结构复合材料VARI工艺模拟研究[J]. 工程塑料应用, 2012, 40(4): 33-38.

(WEI J W, CHENG T J, GUO W T. Study of foam sandwich structural composites VARI process simulation[J]. Engineering Plastics Application, 2012, 40(4): 33-38.)

[17]魏俊伟, 郭万涛, 张用兵. 夹芯结构复合材料构件VARI工艺仿真计算与成型实验[J]. 材料开发与应用, 2012, 27(4): 51-58.

(WEI J W, GUO W T, ZHANG Y B. Study of sandwich structural composites VARI process molding simulation technology and molding experiments[J]. Development and Application of Materials, 2012, 27(4): 51-58.)

[18]刘刚, 罗楚养, 李雪芹, 等. 复合材料厚壁连杆RTM成型工艺模拟及制造验证[J]. 复合材料学报, 2012, 29(4): 106-109.

(LIU G, LUO C Y, LI X Q,etal. Process simulation and manufacture testing of composite thick-wall drag brace via RTM technology[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 106-109.)

[19]ESI-Group international Ltd. PAM-RTM User’s Guide & Tutorials[Z].[S.L.]:[s.n],2014.

[20]BINETRUY C, LACRAMPE M F, KRAWCZAK P,etal. Flow simulation of an automotive resin transfer molded complex shape part made with heavy tow carbon fabrics-comparison with experimental results[C]∥Europam 2002 Proceedings, Cannes: [s.n.],2002: 1-11.

[21]李海晨, 张明福, 王彪. RTM工艺增强纤维渗透率测量方法研究[J]. 航空材料学报, 2001, 21(1): 51-54.

(LI H C, ZHANG M F, WANG B. Method on measuring fibre permeabilities in resin transfer molding[J]. Journal of Aeronautical Materials, 2001, 21(1): 51-54)

[22]杨孚标, 杨金水, 彭超义, 等. 纤维织物面外渗透率的测试方法: CN101819129B[P]. 2011-06-22.

(YANG F B, YANG J S, PENG C Y,etal. A method to determine trans-plane permeability of fibrous reinforcement: CN101819129B[P]. 2011-06-22.)

[23]NEDANOV P B, ADVANI S G. A method to determine 3D permeability of fibrous reinforcement[J]. Journal of Composite Materials, 2002, 36(2): 241-254.

[24]JOUBAUD L, TROCHU F, LE CORVEC J. Simulation of the manufacturing of an ambulance roof by Vacuum Assisted Resin Infusion (VARI)[C]∥Composites 2002 Convention and Trade Show. Atlanta, USA: Composites Fabricators Association, 2002: 1-6.

[25]POODTS E, MINAK G, DOLCINI L,etal. FE analysis and production experience of a sandwich structure component manufactured by means of vacuum assisted resin infusion process[J]. Composites: Part B, 2013, 53: 179-186.

[26]肖飞, 姜茂川, 刘强, 等. 复合材料副翼典型结构件的VARI工艺模拟及试验验证[J]. 航空材料学报, 2015, 35(3): 1-11.

(XIAO F, JIANG M C, LIU Q,etal. Study of flap structural composites VARI fluid process molding simulation technology and experiments validation[J]. Journal of Aeronautical Materials, 2015, 35(3): 1-11.)

[27]钟勇. 多墙体结构纤维预成型体中树脂浸渍与流动行为研究[D].长沙:湖南师范大学,2014.

Computational Simulation of VARI Fluid Process Molding for Stiffened Panel Structural Composites

XIAO Fei,YUAN Chongxin,CONG Jingjie

(Beijing Aeronautical Science and Technology Research Institute, Beijing 102200, China)

The resin filling time can be predicted and the flow pattern of resin can be simulated in Composites VARI Fluid Process Molding with simulation software PAM-RTM. The permeability is important parameter in VARI process. In-plane and transverse permeability are usually tested with complicate and expensive enclosed mold.A set of model with simple structure, easy operation, low cost, was built to obtain accurate permeability by using a process of vacuum-assisted resin infusion (VARI). Besides, the method of equivalent model was employed. The simulation results of effective model is compared with those of experimental VARI process. The filling times for simulation method is 254 s which is shorter than 301 s of the experimental process. Based on flow runner project with equivalent model, the stiffened panel structural composite is prepared to validate the selective process.

VARI; stiffened panel; in-plane permeability; transverse permeability; PAM-RTM

(责任编辑:徐永祥)

2015-08-07;

2015-12-22

国家863计划基金项目(2012A040209)

肖飞(1981—),男,博士,工程师,主要从事复合材料液体成型工艺及计算模拟研究,(E-mail)xiaofei1@comac.cc。

10.11868/j.issn.1005-5053.2016.4.007

TQ323.5

A

1005-5053(2016)04-0047-08