3D打印材料应用和研究现状

王延庆, 沈竞兴, 吴海全

(中国矿业大学 材料科学与工程学院,江苏 徐州 221116)

3D打印材料应用和研究现状

王延庆,沈竞兴,吴海全

(中国矿业大学 材料科学与工程学院,江苏 徐州 221116)

综述了3D打印领域内六种典型3D打印工艺各自所用的3D打印材料,从物理形态上主要包含液态光敏树脂材料、薄材(纸张、塑料膜)、低熔点丝材和粉末材料四种;从成分上则几乎涵盖了目前生产生活中的各类材料包括塑料、树脂、蜡等高分子材料,金属和合金材料,陶瓷材料等。立体光刻(Stereo Lithigraphy Apparatus,SLA)工艺的材料为感光性的液态树脂,即光敏树脂;叠层实体制造(Laminated Object Manufacturing,LOM)工艺的材料为纸张、塑料膜等薄材;熔融沉积成型(Fused Deposition Modeling,FDM)工艺的材料主要为便于熔融的低熔点丝状材料,主要为蜡丝、聚烯烃树脂丝、聚酰胺丝、ABS塑料丝等高分子材料;选择性激光烧结 (Selective Laser Sintering,SLS)的材料是各类粉末,包括尼龙粉、覆裹尼龙的玻璃粉、聚碳酸脂粉、聚酰胺粉、蜡粉、金属粉(打印后常须进行再烧结及渗铜处理)、覆蜡陶瓷粉、覆蜡金属粉以及覆裹热凝树脂细沙等;选择性激光熔化(Selective Laser Melting, SLM)工艺使用与SLS一样的粉末材料,不仅具有SLS优点,而且成型件致密度更高,力学性能更好;三维打印与胶粘(Three Dimensional Printing and Gluing, 3DP)工艺的材料同样为粉末材料,但这些粉末是通过喷头喷涂黏结剂被黏结在一起,同时将零件的截面“印刷”在材料粉末上面,类似于纸张彩色打印,可通过设置三原色黏结剂及喷头系统,实现彩色立体打印。对3D打印材料质量和产量的发展方向也进行了分析和展望。

3D打印;材料;应用特点;发展方向

当前,3D打印技术(3D-printing)在世界范围内获得广泛关注与重视。在中国,伴随着当前发展智能制造、创建创新型社会的国家战略实施,尤其是《中国制造2025战略》中多次强调指出要培育3D打印产业发展,并将3D打印技术列为我国未来智能制造的重点技术来大力扶持,3D打印技术在中国也迎来新的发展机遇期。

3D打印技术其前身即为起源于美国的快速成型(rapid prototyping)技术。其基本原理为:数字分层-物理层积,即首先对被打印对象建立数字模型并进行数字分层,获得每层的、二维的加工路径或轨迹;然后,选择合适的材料及相应的工艺方式,在上述获得的每层、二维数字路径驱动下,逐层打印,并最终累积制造出被打印的对象。3D打印技术突破传统切削加工方式,是一种成长式的加工方式,大大提高了材料利用率,是颠覆传统制造方式的革命性制造技术[1],国内称之为“增材制造”。3D打印技术具有很高的加工柔性和很快的市场响应速度,在工业造型、包装、制造、建筑、艺术、医学、航空、航天和影视等领域得到良好的应用[2-5]。目前,国内外3D打印领域中已有近 20 种不同的工艺系统,其中应用最典型、最成熟的有六种工艺,分别是立体光刻(Stereo Lithigraphy Apparatus, SLA)、叠层实体制造(Laminated Object Manufacturing, LOM)、熔融沉积成型(Fused Deposition Modeling,FDM)、选择性激光烧结 (Selective Laser Sintering,SLS)、选择性激光熔化(Selective Laser Melting, SLM)、三维打印与胶粘(Three Dimensional Printing and Gluing, 3DP)[6]。这六种3D打印工艺虽然原理一致,但由于所用打印材料不尽相同,各自特点和具体应用场合也有所不同。本文在综述六种典型3D打印工艺各自所用打印材料的使用和研究现状的基础上,指出打印材料是目前3D打印领域研究的热点,也是3D打印工艺深入发展和应用的一个瓶颈。

2 各种3D打印工艺原型材料

2.1SLA工艺

SLA工艺是由Charles Hull于1984年获得美国专利并被3D Systems 公司商品化,目前被公认为世界上研究最深入、应用最早的一种3D打印方法[2]。

目前可用于该工艺的材料主要为感光性的液态树脂,即光敏树脂。该类光敏树脂材料主要包括齐聚物、反应性稀释剂和引发剂。根据引发剂引发机理,又可以将这类光敏树脂材料分为三类:自由基光固化树脂、阳离子光固化树脂和混杂型光固化树脂。自由基体系是由光引发剂受照射激发产生自由基,引发单体和预聚物聚合交联;阳离子体系是由阳离子光引发剂受辐射产生强质子酸,催化加速聚合,使树脂固化[4-5]。混杂型体系则混合了上述两种固化原理。

该类光固化树脂最早采用激光照射而产生固化。西安交通大学为了降低成本于1996年推出了以廉价的紫外灯为光源的SLA工艺系统,同时研发了相应的紫外照射而产生固化的光敏树脂[7]。近年有美国某公司研发并推出了采用蓝色卤素冷光照射而固化的光敏树脂,由于没有温度升高而给口腔带来不适,因此,该类树脂首先被用于人类修补牙齿[8]。另外,冷光固化的光敏树脂用于3D打印中,可以避免由于温度变化而造成的变形问题,因此可以用在打印高精度、高精密的模型中。当前,发展SLA复合材料也是该工艺的一个重要研究方向。将SLA光固化树脂作为载体,通过加入纳米陶瓷粉末[9]、短纤维等,可改变材料强度、耐热性能等,改变其用途;或者添加功能性材料,如生物活性物质;在高温下,将SLA烧蚀,制造功能零件等。

目前用于SLA工艺商品化的光敏树脂材料主要有以下四大系列:

(1)Vantico公司的SL系列

Vantico公司的SL系列中的材料呈现乳白色,质感好,强度佳,但韧性小,小而薄的零件要特别注意脆性断裂。表1给出了该系列光固化树脂在SLA5000 3D打印系统上使用时表现出的各种性能指标。

表1 SL系列树脂的性能参数

Note:1 mis=2.54×10-3mm

(2)3D Systems 公司的ACCURA系列

该系列光敏树脂主要有用于SLA Viper si2系统和SLA7000系统的SI10,SI20,SI30,SI40 Nd等。SI10具有强度高、耐潮性等特点,并在不影响速率下可以成型精确、高质量的部件,适用于熔模铸造;SI20抗磨损性较好,具有令人满意的产能及耐潮湿性,在按扣装配塑料复合模应用上是比较理想的原料;SI30具有高延展性并带有适中硬度,具备卓越的精细特征制作能力,黏度低容易清洗;SI40 Nd有着与ABS工程塑料、尼龙66相似的强度性能,耐高温,又有韧性,能被钻孔,攻螺纹和用螺栓连接。3D Systems 公司的ACCURA系列光固化原型树脂材料的性能如表2所示。

表2 ACCURA系列树脂的性能参数

(3)Ciba公司生产的CibatoolSL系列

CilatoolSL系列有以下新型号:用于SLA-350系统的CilatoolSL-5510,这种树脂可以达到较高的成型速率和较好的防潮性能,还有较好的成型精度;CilatoolSL-5210则主要用于要求防热、防湿的环境,如水下作业条件。

(4)杜邦(DSM)公司的SOMOS系列

DSM Somos ProtoTherm 14120光敏树脂是SOMOS系列较新产品,用于SLA成型系统的高速成型,能制作具有高强度、耐高温、防水等功能的零件。用此材料制作的零部件外观呈现为乳白色。与其他耐高温SLA材料不同的是,此材料经过后期高温加热后,拉伸强度明显增大,同时断裂伸长率仍然保持良好。这些性能使得此材料能够理想地应用于汽车及航空等领域需要耐高温的重要部件上。

SOMOS 8120也是SOMOS系列重要的产品,其性能类似于聚乙烯和聚丙烯,特别适合于制作功能零件,也有很好的防潮防水性能。表3是DSM公司SOMOS系列其他型号材料的性能。

除此之外,一直处于陶瓷3D打印技术最前沿的美国Tethon 3D公司近日所推出的Porcelite材料,是一种结合了陶瓷材料的光敏树脂,是陶瓷材料与光敏树脂结合的复合材料;因此,它既可以像其他光敏树脂一样,在SLA打印机中通过UV光固化工艺成型,而在3D打印出来之后,又可以像陶坯那样放进窑炉里通过高温煅烧变成100%的瓷器。最重要的是,这样处理之后的成品不仅具有瓷器所特有的表面光泽度,而且还保持着光固化3D打印所赋予的高分辨率细节[9]。

光敏树脂材料是一种崭新的材料,与一般固化材料比较,具有固化快、无需加热、无需配制等优点,但该类树脂在固化过程中都会发生收缩,通常其体收缩率约为10%,线收缩率约为3%。从分子学角度讲,光敏树脂的固化过程是从短的小分子体向长链大分子聚合体转变的过程,其分子结构发生很大变化,因此,固化过程中的收缩是必然的;另外,该类树脂材料虽然符合环保指标,但在储藏和使用过程中都有强烈的刺鼻气味挥发,对工作条件有一定的影响。

表3 SOMOS系列树脂的性能参数

2.2LOM工艺

Michael Feygin于1984年提出LOM工艺,并于1985年组建Helisys公司,1990年前后开发了第一台商业机型LOM-1015,之后Helisys公司被Cubic Technologies公司收购。目前研究LOM工艺的有Helisys公司,华中科技大学、清华大学、 Kira公司、 Sparx公司和 Kinergy 公司。对制作大型零件而言,特别是汽车工业,LOM一般比SLA更适用,现在国内3D打印在工业领域用得比较多的就是这种工艺。

LOM工艺中的打印材料涉及三个方面的问题,即薄层材料、黏结剂和涂布工艺。薄层材料可分为纸材、塑料薄膜、金属箔等,目前多为廉价的纸材;而黏结剂一般为热熔胶。纸材的选取、热溶胶的配置及涂布工艺均要从保证最终原型零件的质量出发,同时要考虑成本[10-11]。

对于LOM打印材料的纸材,原则上只要满足以下要求都可以选用:抗湿性、浸润性、足够抗拉强度、较小收缩率等。Helisys公司除原有的LPH,LPS和LPF三个系列纸材品种以外,还开发了塑料和复合材料品种。华中科技大学推出的HRP系列成型机和成型材料,具有较高的性价比。然而,需要从废料中将3D打印件进行剥离,剥离难度大、打印件表面粗糙不光滑、带有明显的阶梯纹且容易出现层裂。

2.3FDM工艺

FDM工艺以美国Stratasys公司开发的FDM制造系统应用最为广泛。该公司自1993年开发出第一台FDM1650机型后,先后推出了FDM2000,FDM3000,FDM8000及1998年推出的引人注目的FDM Quantum机型,该机型的最大造型体积达到600 mm×500 mm×600 mm。国内的清华大学与北京殷华公司也较早地进行了FDM工艺商品化系统的研制工作。现在国内外桌面型的3D打印用得最多的就是这种工艺。

目前可用于该工艺的材料主要为便于熔融的低熔点材料,一般加工过程为丝状材料经供料辊送到喷头的内腔加热。不同材料的加热熔融温度不同,熔模铸造蜡丝的为74 ℃,机加工蜡丝的为96 ℃,聚烯烃树脂丝为106 ℃,聚酰胺丝为155 ℃,ABS塑料丝为270 ℃[12-15]。

(1)ABS

所有的FDM原型系统都提供ABS打印材料作为选项,接近90%的FDM模型都是由这种材料制造。ABS打印件的强度可以达到ABS注塑件的80%。而其他属性,例如耐热性与抗化学性,也是近似或是相当于注塑件的,其耐热温度为93.3 ℃,这让ABS成为功能性测试应用中广泛使用的材料。

(2)聚碳酸酯(Polycarbonate,PC)

在Titan机型上使用的一种新式打印材料。增强型的polycarbonate打印材料比ABS原型材料生产的模型更经得起力量与负载,甚至还可以达到注塑ABS成型件的强度,其耐热温度为125 ℃。

(3)聚苯砜(Polyphenylsulfone,PPSF)

在各种打印材料之中,PPSF 有着最高的强韧性、耐热性(其耐热温度为400 ℃)、以及抗化学性,是在Titan机型上使用的一种新式工程材料。航天工业、汽车工业以及医疗产品业的生产制造商是第一批使用这种PPSF材料的用户。航天工业应用该材料的难燃属性;汽车制造业应用其抗化学性以及在400 ℃以上还能持续运作的能力;而医疗产品制造商对PPSF材料具有消毒能力深感兴趣(sulfone,砜,本身是一种有机硫化合物,用作治疗麻风病或结核病的一种药物)。

以上是FDM工艺应用最广泛和最新的三种打印材料。为了节省材料成本和提高沉积效率,新型FDM工艺系统采用了双喷头。一个喷头用于沉积原型材料,一个喷头用于沉积支撑材料。一般来说,原型材料丝精细而且成本较高,沉积的效率也较低,而支撑材料丝较粗且成本较低,沉积的效率也较高。双喷头的优点除了沉积过程中具有较高的沉积效率和降低原型制作成本以外,还可以灵活地选择具有特殊性能的支撑材料,以便于后处理过程中支撑材料的去除。对支撑材料的要求是能够承受一定的高温、与原型材料不浸润、具有水溶性或者酸溶性、具有较低的熔融温度、流动性特别好等。目前有两种类型的支撑材料,即水溶性(Water Works,WW)类和易剥离性(Break Away Support Structure,BASS)类[16]。然而,只能局限于低熔点的材料范围是该类3D打印材料的主要缺点。

2.4SLS工艺

SLS工艺又称为选区激光烧结工艺,由美国德克萨斯大学奥汀分校的Dechard于1989年研制成功[2]。该方法首先被美国DTM公司商品化,DTM公司后来被美国3D Systems公司收购。同时德国的EOS公司也在该领域占有一定的市场份额,其前身主要以研究粉末冶金无收缩烧结铜粉材料为主,并在该材料的基础上推出的金属粉末直接激光烧结 (Direct Metal Laser Sintering,DMLS) 工艺系统也同属SLS工艺范畴,主要有EOSINT M 250,EOSINT M 250 Xtend和EOSINT M 270三种型号。

从形态上讲,用于SLS工艺的材料是各类粉末,如尼龙粉、覆裹尼龙的玻璃粉、聚碳酸脂粉、聚酰胺粉、蜡粉、金属粉(打印后常须进行再烧结及渗铜处理)、覆裹热凝树脂的细沙、覆蜡陶瓷粉和覆蜡金属粉等;从材质上讲,SLS工艺不仅能成型石蜡、塑料等低熔点材料,还可以直接成型包括不锈钢[17]在内的金属,甚至是陶瓷等高熔点材料[18-19],而通过金属或陶瓷材料打印获得高强度高硬度的制件或零件,是SLS工艺获得业界广泛关注和最具应用前景的主要原因。

在SLS 工艺研究初期,人们一直试图对某种单一成分的金属材料进行烧结,如Cu,Pb,Sn及Zn等低熔点金属,但是发现在烧结过程中很容易产生“球化”现象:当输入的能量不太大时,易得到由一串圆球组成的扫描线;当输入的能量足够高时,易得到半椭圆形连续的烧结线,且激光功率越高,烧结过程中粉末飞溅现象越严重,影响尺寸精度。“球化”现象产生的原因主要与粉末熔化后液体质点的受力情况有关。由于激光快速加热冷却所形成的温度梯度产生的表面张力远比松散的固体金属粉末之间的相互作用力大,结果导致金属粉末被液体质点黏结形成较大的球体,激光功率越大,球的直径也越大。图1所示为“球化”现象示意图[20]。

图1 SLS工艺中的“球化”现象示意图Fig.1 Schematic diagram of the phenomenon of “ball” in SLS process

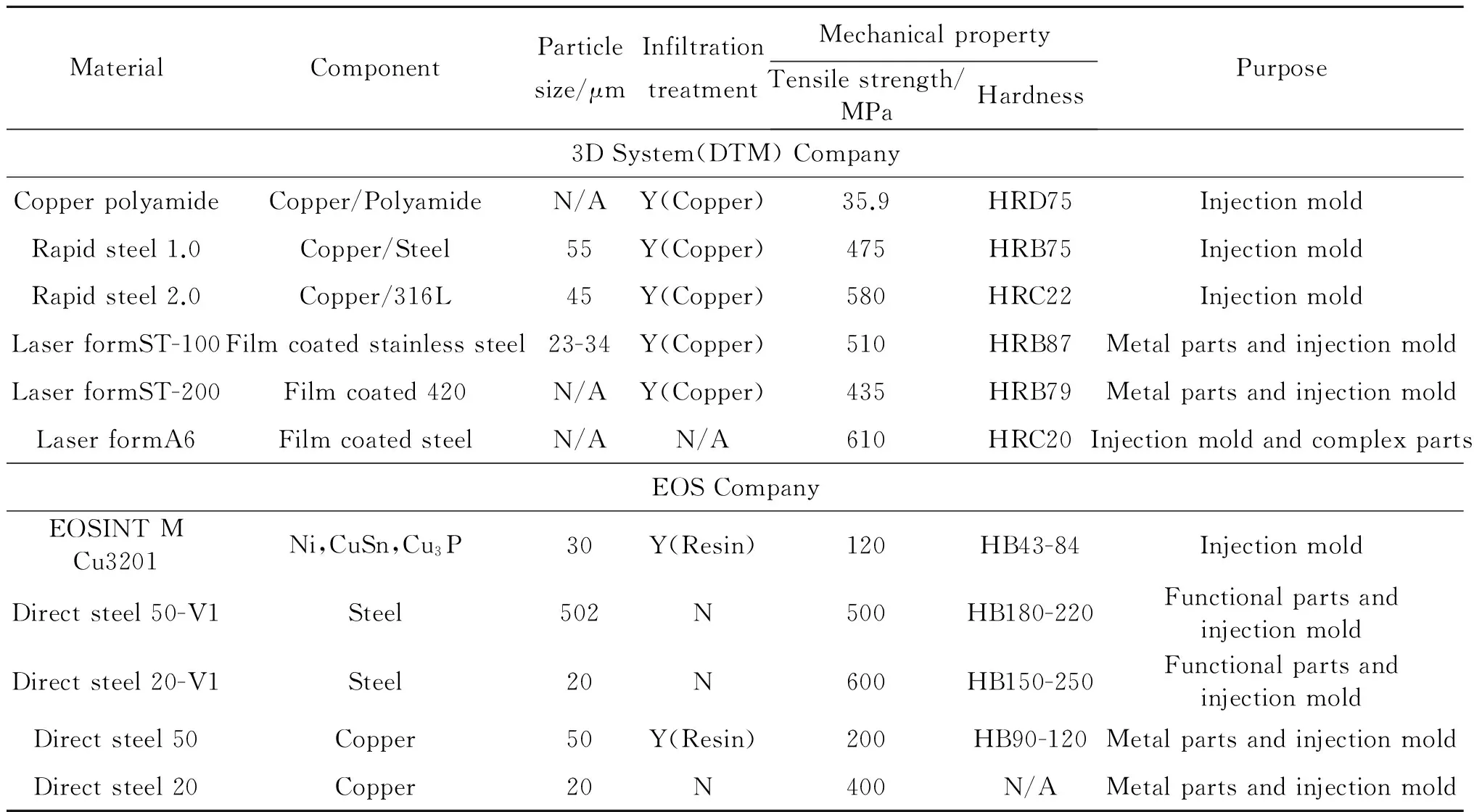

为了改善成型质量,减少“球化”现象的发生,人们将SLS 工艺中原型材料的注意力转向了多元系液相烧结。多元系液相烧结是以低熔点成分为黏结剂,把高熔点的基体材料黏结在一起。烧结时激光将粉末升温至成分熔点之间的某一温度,使黏结剂成分粉末熔化,并在表面张力的作用下填充于未熔化的基体粉末颗粒间的孔隙中,从而将基体材料黏结在一起。目前商品化的多元系液相烧结原型材料基本上有两种:一种是使用具有不同化学性质的粉末混合材料,该混合材料的液相来自低熔点组元的熔化或者低熔共晶物的形成;另一种是将预合金化的粉末加热到固-液相线之间的某个温度,进行超固相线温度烧结。DTM公司推出和使用的SLS打印材料属于前者,主要是聚合物包裹的金属粉末,烧结而成的绿件(非最终件)强度低,干燥脱湿后需要放入高温炉膛内进行渗铜致密;EOS公司研制的SLS原型材料则属于后者,是由含有不同熔点、不同收缩率的金属化合物组成的金属粉末。目前应用比较成熟的是前一种多元系液相烧结原型材料。表4是DTM公司和EOS公司所推出的SLS工艺各型号原型材料的相关性能。

表4 SLS工艺各型号打印材料的相关性能

DTM公司和EOS公司每年仍有数种新产品问世。DTM公司的新产品DuraformGF材料,成型件精度更高,表面更光滑,用该材料造出了汽车上的蛇型管、密封垫和门封等防渗漏的柔性零件;Rapidtool 2.0的收缩率只有0.2%,其成型件可以达到较高的精度和较低的表面粗糙度,几乎不需要后续抛光工序;Polycarbonate铜-尼龙混合粉末,主要用于制作小批量的注塑模。EOS公司目前发展的一种新的尼龙粉末材料PA3200GF,类似于DTM的DuraFormGF,用这种材料制作的零件精度和表面粗糙度都较好。

钛合金Ti6Al4V是目前与人类生物相容性最接近的金属材料,而通过SLS工艺打印粉末态的钛合金而获得的均匀多孔生物结构可以与人体组织获得更好的成长结合[21-22],因此,钛合金在SLS工艺中被用来打印出人类需要置换的各类骨骼、关节等器官。国内外,这样的手术案例已经很多,我国在该领域走在世界前列。

在打印过程中,未经烧结的粉末对原型的空腔和悬臂部分起着支撑作用,不必像SLA和FDM工艺那样另行设置支撑工艺结构,而且SLS工艺能够直接成型金属制品,这使得SLS原型工艺的发展颇为引人注目,被认为是工业领域最具推广价值的工艺方式,因此,也获得了华中科技大学等国内高校的大力发展。然而,该类3D打印材料所获得的3D打印件,虽然具有不受零件形状复杂程度限制,无需任何支撑且尺寸精度较高,成型材料广泛,材料利用率高等优点,但是其制件力学性能差,表面质量差,致密度低且后续渗铜致密工艺过程复杂,是该类材料的主要缺点。

2.5SLM工艺

针对SLS工艺的上述缺点,德国Fraunholfer学院于1995年提出同样采用离散-堆加原理的SLM技术,该工艺不仅具有SLS优点,而且成型金属致密度高,力学性能好,它的出现给复杂金属零件的制造带来了一场革命。德国的 MCP 公司、 EOS 公司和法国的 Phenix 公司均已实现SLM设备及相应粉末材料的商品化生产,并处于国际领先地位。国内从事 SLM 设备与工艺研发的单位主要有江苏永年激光成形技术有限公司、华中科技大学、北京航空航天大学等[23-24],但未见有成熟的商品化材料见诸市场。SLM材料种类则包括铁基合金、镍基合金、铝合金、钛合金等。

铁基合金在工程技术中具有重要地位,因而铁基粉末的SLM成形研究得最广泛、最深入,包括伊朗Sharif科技大学研究的Fe-0.8C-4Cu-0.4P合金[25]、瑞典卡尔斯塔德大学研究的Fe-20Ni-8.3Cu-1.35P合金、英国利物浦大学研究的H13工具钢、德国鲁尔大学研究的316L不锈钢等。由于纯铁粉直接激光熔化时容易伴随大量孔洞产生,上述研究成果则通过合金化提升成形动力学、改善形性能、提高相对密度[26]。

铝合金一直被广泛应用于汽车、航空航天等领域内的冷却和轻量化的零部件上,也备受3D打印界的关注。AlSi10Mg Speed 1.0是EOS公司的新近产品,平均粒径为30 μm,经过3D打印后几乎可以获得100%的致密度,且制件的抗拉强度可以达到360 MPa,屈服强度可以达到220 MPa[27]。

钛合金则是3D打印界新近在金属材质方向的研究热点。北京航空航天大学先后攻克了飞机次承力钛合金复杂结构件、大型主承力钛合金结构件的SLM工程化应用技术,且顺利通过在某型飞机上的全部应用试验考核,使我国成为继美国之后世界上第二个掌握飞机次承力钛合金复杂结构件SLM工程化技术并实现在飞机上应用的国家[28-30]。而实现大型主承力钛合金结构件的SLM工程化及装机应用,我国则是目前世界上唯一的国家[31-33]。上述SLM工程化的钛合金结构件主要为TA15,TC4两种钛合金牌号。

然而,不能忽视的是,该类SLM打印材料需在高温液态下凝固成形,尺寸收缩、结晶晶粒粗大及内应力等问题是值得深入研究的问题。

2.63DP工艺

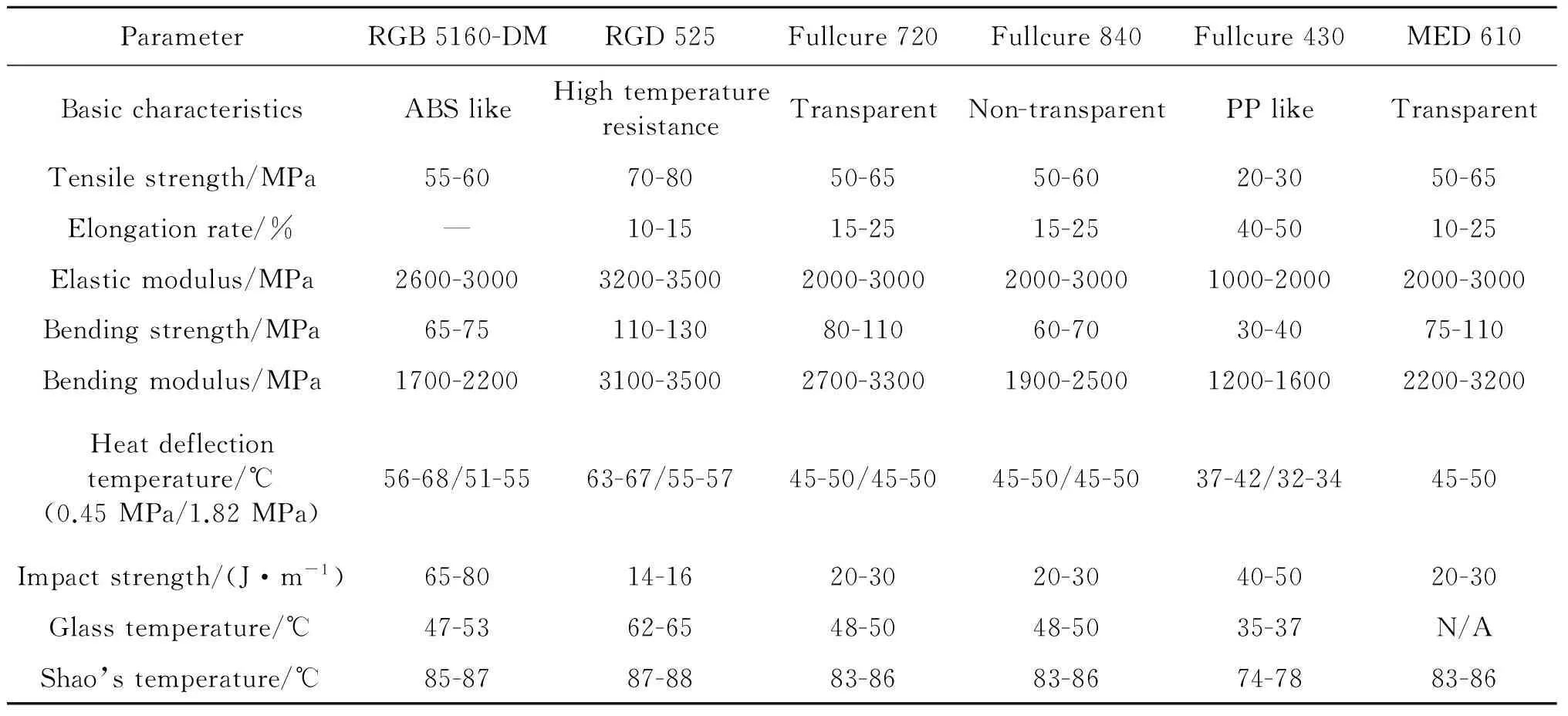

三维打印(3DP)技术与设备是由美国麻省理工学院(MIT)开发与研制的,使用的打印材料多为粉末材料,如陶瓷粉末、金属粉末、塑料粉末等,这些粉末通过喷头喷涂黏结剂将零件的截面“印刷”在材料粉末上面[32]。该打印过程类似于纸张彩色打印,可以通过设置三原色黏结剂及喷头系统,实现彩色立体打印。彩陶工艺品的3D打印制作已经获得很多应用。该工艺是继SLA,LOM,SLS,FDM四种工艺之后逐渐获得广泛应用前景的3D打印工艺技术,是因为它被逐渐用于构造生物组织工程结构[33]。美国Z Corporation公司的Z系列、以色列Object公司的Eden系列、Connex系列及桌面型3D打印系统、美国3D Systems公司的Personal Printer系列及Professional系列均已商品化。其中Object公司的打印材料商品化最好,其打印材料能够模拟具有不同特性的材料,包括清晰透明的玻璃及工程塑料(如类ABS、类PP等,见表5)、各种等级橡胶(见表6)、耐高温材料及用于医学口腔正畸领域的生物相容性透明材料等[34]。该类3D打印材料由于仅靠黏结剂将粉末材料黏结在一起,表面质量及机械力学性能均不高,目前仅限于模型或工艺品的打印制作。

表5 Object 系统使用的类工程塑料打印材料的性能

表6 Object 系统使用的类橡胶打印材料的性能

3 结束语

(1)目前,3D打印领域内被六种3D打印工艺系统广泛使用的打印材料,从形态上主要包含四种:液态光敏树脂材料、薄材(纸张、塑料膜)、低熔点丝材和粉末材料;从成分上则几乎涵盖了目前生产生活中的各类材料包括塑料、树脂、蜡等高分子材料、金属和合金材料、陶瓷材料等。

(2)从3D打印的特点出发,结合各种应用要求,发展全新的打印材料,特别是纳米材料、非均质材料、其他方法难以制作的复合材料、直接打印制作高致密金属零件的合金材料、功能梯度材料、生物材料等[16,21,33,35]将是3D打印材料不断提高质量的发展方向;另外,推进3D打印材料的系列化、标准化、绿色环保化[36],并借助“3D打印+”的理念,不断拓展3D打印技术与传统制造业的深入融合[37-39],将是3D打印材料不断扩大产量的发展方向。

[1] DANIEL G,BASTIAN H,FRANZ G,etal.Continuous 3D-printing for additive manufacturing[J].Rapid Prototyping Journal,2014,20(4):320-327.

[2] 王广春,赵国群.快速成型与快速模具制造技术及其应用[M].第三版.北京:机械工业出版社,2009.

[3] 黄树槐,肖跃加,莫健华,等.快速成形技术的展望[J].中国机械工程,2000(11):195-200.

(HUANG S H,XIAO Y J,MO J H,etal.Prospect of rapid prototyping technology[J].China Mechanical Engineering,2000(11):195-200.)

[4] 孙晓林.3D打印技术的应用[J].机电产品开发与创新,2013(4):108-109.

(SUN X L.Application of 3D printing technology[J].Development & Innovation of Machinery & Electrical Products,2013(4):108-109.)

[5] MENG X L,SHU B Z.Research on the application of 3D printing technology in the field of packaging[J]. Applied Mechanics and Materials, 2015, 731: 304-308.

[6] VAEZI M,SEIZ H,YANG S F.A review on 3D micro-additive manufacturing technologies[J].The International Journal of Advanced Manufacturing Technology,2013,67(5):1721-1754.

[7] 段玉岗,王素琴,陈浩,等.激光快速成型中影响光固化材料收缩变形的研究[J].化学工程,2000,28(6):53-56.

(DUAN Y G,WANG S Q,CHEN H,etal.Study on shrinkage and deformation of light curing materials in laser rapid prototyping[J]. Chemical Engineering, 2000,28(6):53-56.)

[8] PU X,ZHANG J,DUMUR F,etal.Visible light sensitive photoinitiating systems:recent progress in cationic and radical photopolymerization reactions under soft conditions[J].Progress in Polymer Science,2015,41:32-66.

[9] KAREN LINDER.Tethon 3D releases new authentic porcelain ceramic resin for SLA/DLP 3D printers[N/OL].Prweb,2016-02-02[2016-6-14 ].http:∥www.prweb.com/releases/2016/02/prweb13194459.htm

[10]杨家林,王洋,陈杨.快速成型技术研究现状与发展趋势[J].新技术新工艺,2003(1):28-29.

(YANG J L,WANG Y,CHEN Y. Research status and development trend of rapid prototyping technology[J] .New Technology & New Process, 2003(1):28-29.)

[11]荆慧.快速成型技术原理及成型精度分析[J].机械研究与应用.2013,26(2):183-187.

(JING H. Principle of rapid prototyping technology and analysis of forming precision[J].Mechanical Research & Application,2013,26(2):183-187.)

[12]李宝强,方沂.熔融沉积快速成型工艺精度分析与研究[J].福建轻纺,2013(11):41-44.

(LI B Q,FANG Y.Analysis and research on the precision of fused deposition rapid prototyping process[J]. Fujian Textile,2013(11):41-44.)

[13]吴涛,倪荣华,王广春.熔融沉积快速成型技术研究进展[J].科技视界,2013(34):94-95.

(WU T,NING R H,WANG G C.Research progress of rapid prototyping technology[J].Science & Technology Vision,2013(34):94.)

[14]JIANG C,ZHAO G F.A preliminary study of 3D printing on rock mechanics[J].Rock Mechanics and Rock Engineering,2015,48(3):1041-1050.

[15]TEKINALP P L,GREGORIO V K,CHADE V G,etal.Highly oriented carbon fiber-polymer composites via additive manufacturing[J].Composites Science and Technology,2014,105:144-150.

[16]GAO K,TAO Y,ZHANG K,etal.Research on common problems based on a desktop 3D printer[J].Applied Mechanics and Materials,2015,757:175-178.

[17]张永忠,席明哲,石力开,等.激光快速成形316L不锈钢研究[J].材料工程,2002(5):22-24.

(ZHANG Y Z,XI M Z,SHI L K,etal.Study on laser rapid forming 316L stainless steel[J].Journal of Materials Engineering,2002(5):22-24.)

[18]陈志平.基于3D打印的直线导轨快速制造的应用研究[J].机械工程师,2014(3):24-25.

(CHEN Z P.Application research of linear guide rail rapid manufacture based on 3D printing[J].Mechanical Engineer,2014(3):24-25.)

[19]孙建英.选择性激光烧结技术及其在模具制造领域的应用[J].煤矿机械,2006,27(7):112-113.

(SUN J Y.Selective laser sintering technology and its application in the field of die manufacturing[J].Coal Mining Machinery,2006,27(7):112-113.)

[20]王伟,王璞璇,郭艳玲.选择性激光烧结后处理工艺技术研究现状[J].森林工程,2014,30(2):101-104.

(WANG W,WANG P X,GUO Y L.Research status of selective laser sintering process[J].Forest Engineering,2014,30(2):101-104.)

[21]GROSS B C,ERKAL J L,LOCKWOOD S Y,etal.Evaluation of 3D printing and its potential impact on biotechnology and the chemical sciences[J]. Anal Chem,2014,86(7):3240-3253.

[22]MURPHYS V,ATALA A.3D bioprinting of tissues and organs[J].Nature Biotechnology,2014,32(8):773-785.

[23]鲁中良,史玉升,刘锦辉,等.间接选择性激光烧结与选择性激光熔化对比研究[J].铸造技术,2007,28(11):37-42.

(LU Z L,SHI Y S,LIU J H,etal.Comparative study of indirect selective laser sintering and selective laser melting[J].Casting Technology,2007,28(11):37-42.)

[24]李瑞迪,魏青松,刘锦辉,等.选择性激光熔化成形关键基础问题的研究进展[J].航空制造技术,2012(5):18-23.

(LI R D,WEI Q S,LIU J H,etal.Research progress on key basic problems of selective laser melting[J]. Aeronautical Manufacturing Technology,2012(5):18-23.)

[25]SIMCHI A.Direct laser sintering of metal powders:mechanism,kinetics and microstructural features[J]. Materials Science and Engineering A, 2006,428(1/2):148-158.

[26]HONG S,SANCHEZ C,DU H.Fabrication of 3D printed metal structures by use of high-viscosity Cu paste and a screw extruders[J].Journal of Electronic Materials,2015,44(3):836-841.

[27]EOS company.Materials for metal additive manufacturing[EB/OL].[2016-6-14]http:∥www.eos.info/material-m.

[28]王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展与挑战[J].中国激光,2009,36(12):3204-3209.

(WANG H M,ZHANG S Q,WANG X M.Progress and challenges of laser direct manufacturing of large titanium alloy structural parts[J].China Laser,2009,36(12):3204-3209.)

[29]常辉,周廉,王向东.我国钛工业与技术进展及展望[J].航空材料学报,2014,34(4):37-43.

(CHANG H,ZHOU L,WANG X D.Progress and prospect of titanium industry and technology in China[J].Journal of Aeronautical Materials,2014,34(4):37-43.)

[30]王华明,张述泉,汤海波,等.大型钛合金结构激光快速成形技术研究进展[J].航空精密制造技术,2008,44(6):28-30.

(WANG H M,ZHANG S Q,TANG H B,etal.Research progress of laser rapid forming technology for large scale titanium alloy structure[J].Aviation Precision Manufacturing Technology,2008,44(6):28-30.)

[31]张立武,写旭,杨延涛.钛合金精密热成形技术在航空航天的应用进展[J].航空制造技术,2015,489(19):14-17.

(ZHANG L W,XIE X,YANG Y T.Progress in the application of titanium alloy precision hot forming technology in aerospace[J].Aeronautical Manufacturing Technology,2015,489(19):14-17.)

[32]MA Y Z,YIN X W,FAN X M,etal.Near-net-shape fabrication of Ti3SiC2-based ceramics by three-dimensional printing[J].International Journal of Applied Ceramic Technology,2015,12(1):71-80.

[33]FENG P,MENG X M,CHEN J F,etal.Mechanical properties of structures 3D printed with cementitious powders[J].Construction and Building Materials,2015,93:486-497.

[34]ZHOU J G.A new rapid tooling technique and its special binder study[J].Journal of Rapid Prototyping,1999(5):82-88.

[35]PETER T,COLEMAN M,DONGHYUK K,etal.Research highlights: printing the future of microfabrications[J].Lab on a Chip,2014,14(9):1491-1495.

[36]KIM Y,YOON C,HAM S,etal.Emissions of nanoparticles and gaseous material from 3D printer operation[J].Environ Sci Technol,2015, 49 (20):12044-12053.

[37]FARAHANI R D,CHIZARI K,THERRIALT D.Three-dimensional printing of freeform helical microstructures:a review[J].Nanoscale, 2014,6(8):1475-485.

[38]严实,赵金阳,陆夏美,等.基于声发射技术的三维编织复合材料低速冲击损伤分析[J].材料工程,2014(7):92-97.

(YAN S,ZHAO J Y,LU X M,etal.Low velocity impact damage analysis of 3D braided composites based on acoustic emission technique[J].Journal of Materials Engineering,2014(7):92-97.)

[39]杜双明,乔生儒.3D-Cf/SiC复合材料在1500℃的拉-拉疲劳行为[J].材料工程,2011(5): 34-37.

(DU S M,QIAO S R.Tensile and tensile fatigue behavior of 3D-Cf/SiC composites at 1500℃[J].Journal of Materials Engineering,2011(5): 34-37.)

Application and Research Status of Alternative Materials for 3D-printing Technology

WANG Yanqing,SHEN Jingxing,WU Haiquan

(School of Materials Science and Engineering, China University of Mining and Technology, Xuzhou 221116, Jiangsu China)

Application features and research status of alternative 3D-printing materials for six typical 3D-printingtechniques were reviewed. From the point of view of physical forms, four kinds of materials of liquid photosensitive resin material, thin sheet material (paper or plastic film) , low melting point filament material and powder material are included. And from the composition point of view, nearly all kinds of materials in the production and life are included such as polymer materials: plastic, resin, wax; metal and alloy materials; ceramic materials. Liquid photosensitive resin material is used for stereo lithigraphy apparatus(SLA); thin sheet materials such as paper or plastic film are used for laminated object manufacturing(LOM); low melting point polymer filament materials such as wax filament, polyolefin resin filament, polyamide filament and ABS filament are used for fused deposition modeling(FDM); very wide variety powder materials including nylon powder, nylon-coated glass powder, polycarbonate powder, polyamide powder, wax powder, metal powder(Re-sintering and infiltration of copper are needed after sintering), wax-coated ceramic powder, wax-coated metal powder and thermosetting resin-coated fine sand are used for selective laser sintering(SLS). Nearly the same above powder materials are used for selective laser melting(SLM), but the printed parts own much more higher density and better mechanical properties. Powder materials are likewise used for threedimensional printing and gluing(3DP), however, the powders are stuck together by tricolor binder sprayed through nozzle and cross-section shape of the part is color-printed on it. Finally, the development direction in both quality and the yield of 3D-printing materials were pointed out to be a bottle-neck issue and a hot topic in the field of 3D-printing.

3D-printing; material; application feature; development direction

(责任编辑:徐永祥)

2015-12-22;

2016-03-16

江苏省自然基金项目(BK20141126);中国矿业大学国家大学生创新训练计划项目(201610290089)

王延庆(1978—),男,博士,副教授,主要从事材料先进成形,复合材料等研究,(E-mail)cumtwyq@163.com。

10.11868/j.issn.1005-5053.2016.4.013

TF124.36

A

1005-5053(2016)04-0089-10