MEMS壁面剪切应力传感器研究进展

雷 强,高 杨,王 雄

(1.西南科技大学信息工程学院,四川 绵阳 621010;2.中国工程物理研究院电子工程研究所,四川 绵阳 621999;3.核探测与核电子学国家重点实验室(中国科学院高能物理研究所),北京100049;4.中国空气动力研究与发展中心,四川 绵阳 621000)

测试理论

MEMS壁面剪切应力传感器研究进展

雷强1,高杨2,3,王雄4

(1.西南科技大学信息工程学院,四川 绵阳 621010;2.中国工程物理研究院电子工程研究所,四川 绵阳 621999;3.核探测与核电子学国家重点实验室(中国科学院高能物理研究所),北京100049;4.中国空气动力研究与发展中心,四川 绵阳 621000)

壁面剪切应力的时间特性是用于反映单个动量运输过程中非稳态结构的一个测量参数,也是湍流中相干位点的一个表征方法,是一个重要的壁面湍流的物理量。目前,主要基于近壁或壁面处的平均速度梯度和换热率与壁面切应力成正比的基础上对MEMS壁面剪切应力开展研究。因此,对MEMS壁面剪切应力传感器进行综述。根据不同的测量方式,MEMS剪切应力传感器主要分为直接测量和间接测量两种类型。对每种测量方法的原理、研究现状、优点和限制进行分析。MEMS技术使得剪切应力传感器取得显著的进步,提高空间和时间分辨率,以及测量结果的准确度。但MEMS剪切应力传感器还需要进一步发展,并且量化测量中的不确定度,才能成为一种可靠的剪切应力测量技术。最后,对未来MEMS剪切应力传感器的发展方向进行总结。

MEMS;传感器;剪切应力;湍流测量

0 引 言

在流体中,准确测量壁面剪切应力的能力具有广阔的应用范围,可应用于空气动力研究、工业过程控制和生物医学等领域。简单地说,壁面剪切应力是流体经过物体表面产生的粘性阻力,它是评估任何流体工程设备性能和表面摩擦分布的重要物理量[1]。在空气动力研究和交通运输设计中,剪切应力相当于一个阻碍飞行器或汽车运动的阻力;空气流过内燃机也会产生内部阻力,并且已经证明了这个阻力会显著降低燃烧效率;高速飞行时,粘性阻力所占比重很大。因此,对于航空航天和交通运输等领域,表面摩擦的测量十分重要,因为摩擦阻力的减小就意味着飞行同样航程所消耗的燃料减少[2]。剪切应力还可以用来判断飞行器的分离点(剪切应力为0的点),分离点大大增加了飞行器的阻力,也增加了控制飞行器稳定的难度[3]。表面摩擦也是表征湍流边界层状态的重要物理量,对于边界层中湍流的理解和控制,表面摩擦具有十分重要的作用[4]。

湍流边界层具有微秒量级的时间尺度和微米量级的长度尺度(比如在高雷诺数时,长度尺寸可达100μm,所需带宽>1kHz),为了精确测量剪切应力,传感器必须具有很高的时间和空间分辨率。从剪切应力测量的角度上来看,小的物理尺寸意味着惯性质量和热容的大幅度减小,从而使得微电子机械系统(micro-electro-mechanical systems,MEMS)传感器适于高时空分辨率和高雷诺数流动的测量。MEMS技术低成本的优势,使得在大面积/体积的流场内应用大量/多种微型传感器成为可能,这反过来使得MEMS传感器适于研究湍流的相干结构和有效开展湍流剪切流动的反应流动控制。目前,已经有许多方法用于测量壁面剪切应力,并针对应用的目标和环境,测量要求有所不同[1,4-5]。对于层流测量,传感器必须能够测量时均剪切应力;对于湍流测量,时均参数和脉动参数则同样重要。根据测量方式的不同,MEMS剪切应力传感器可以划分为直接测量和间接测量两类。

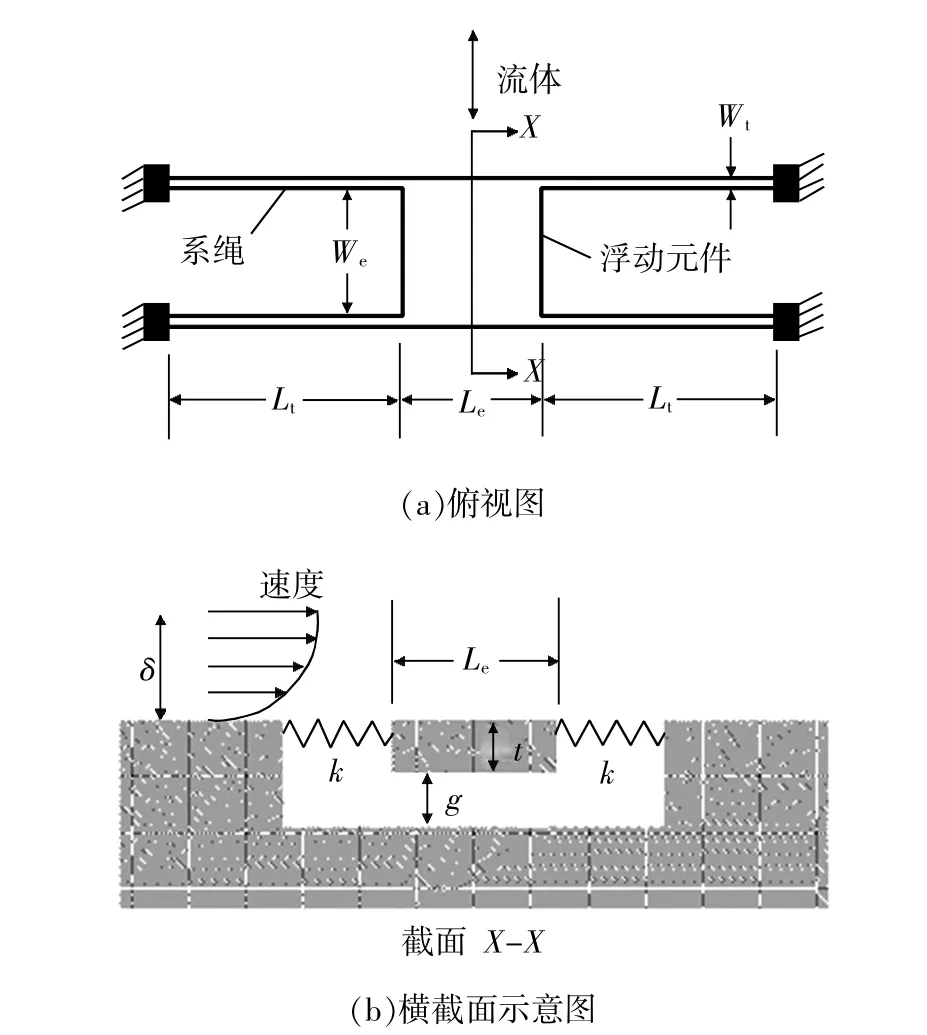

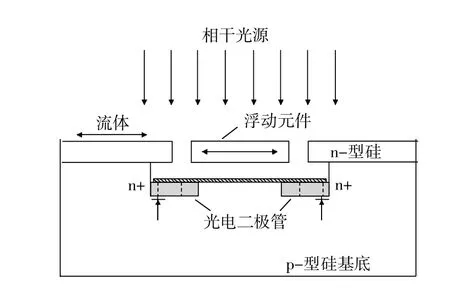

图1 典型浮动元件传感器结构示意图

1 直接测量方法

直接测量方法是通过测量浮动元件在剪切应力作用下偏移的位移,进而解算出剪切应力,不需要提前了解流体的环境,这种方法通常是通过一个浮动元件或浮动头来实现。目前,MEMS剪切应力传感器已经发展出浮动元件、微栅栏等直接测量方法。

1.1浮动元件

1.1.1常规浮动元件

浮动元件是最常用的一种直接测量方法。典型的浮动元件(长Le,宽We,厚t,齐平安装)剪切应力的传感器结构如图1所示。浮动元件通过微机械系绳悬空(间距g),微机械系绳的作用类似于储能弹簧,刚度为k。流体流过浮动元件表面,在剪切应力的作用下,浮动元件会产生一个横向偏移。剪切应力与浮动元件的偏移位移相关,这个位移可以通过电容[6-11]和光学[12-13]等方法检测。

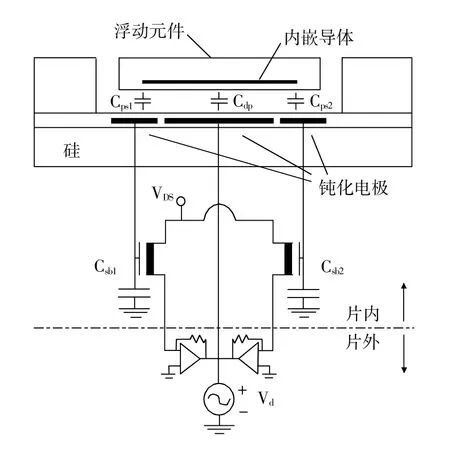

Schmidt等[6]最早研究了MEMS浮动元件剪切应力传感器。该传感器由浮动元件和4个系绳组成,在硅基底上使用聚酰亚胺表面微加工工艺制造。如图2所示,3个钝化电极位于晶圆表面,1个薄的导体嵌入到浮动元件中,3个平行板电容器能够检测浮动元件的偏移。敏感电容Cps1和Cps2与浮动元件的偏移位移(剪切应力)呈线性关系,这个位移变量通过片外的跨阻放大器进行检测。在校准过程中,该传感器的差分电容检测方案在层流层中线性响应可以达到12Pa,但是该传感器的谐振频率和本地噪声却没有报道。由于湿度的变化会改变聚酰亚胺的机械性能(残余应力),这会导致机械灵敏度的漂移,传感器的平行板空气介质界面带电物质的积累也会造成灵敏度的漂移,高输入阻抗使得电磁干扰对灵敏度的影响很大。

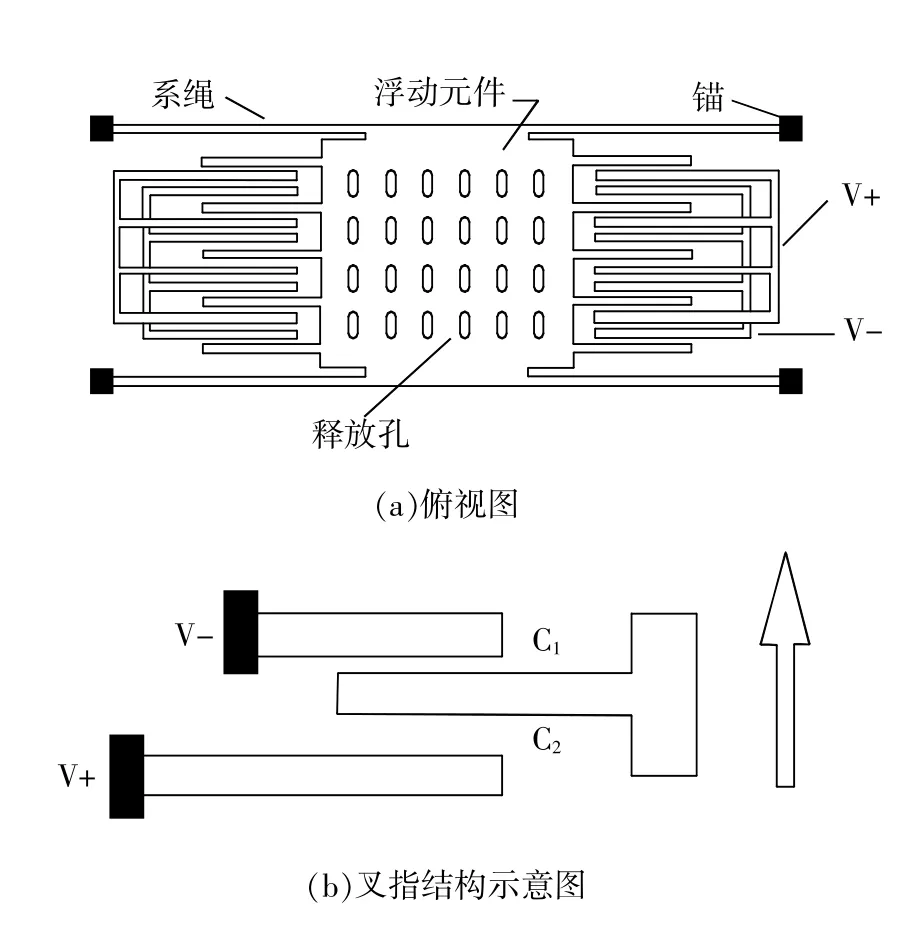

Pan和Hyman等[7-9]首次将叉指电极引入浮动元件剪切应力传感器,减少了制造工艺的复杂度,从此便将叉指电极应用到浮动元件剪切应力电容检测。如图3所示,其工作原理是浮动元件在流体中偏移改变了两个叉指的重叠区域面积(电容),差分电容值与剪切应力的大小成正比。该传感器采用多晶硅表面微加工制造和片上封装工艺,在层流层中的线性响应输出可达4 Pa(5 Pa时表现出非线性),这种叉指电极浮动元件结构大大促进了浮动元件剪切应力传感器的发展。

图2 Schmidt差分电容读出电路示意图

图3 Pan和Hyman差分电容传感器结构示意图

图4 Zhao浮动元件传感器结构原理图

图5 光电二极管检测原理图

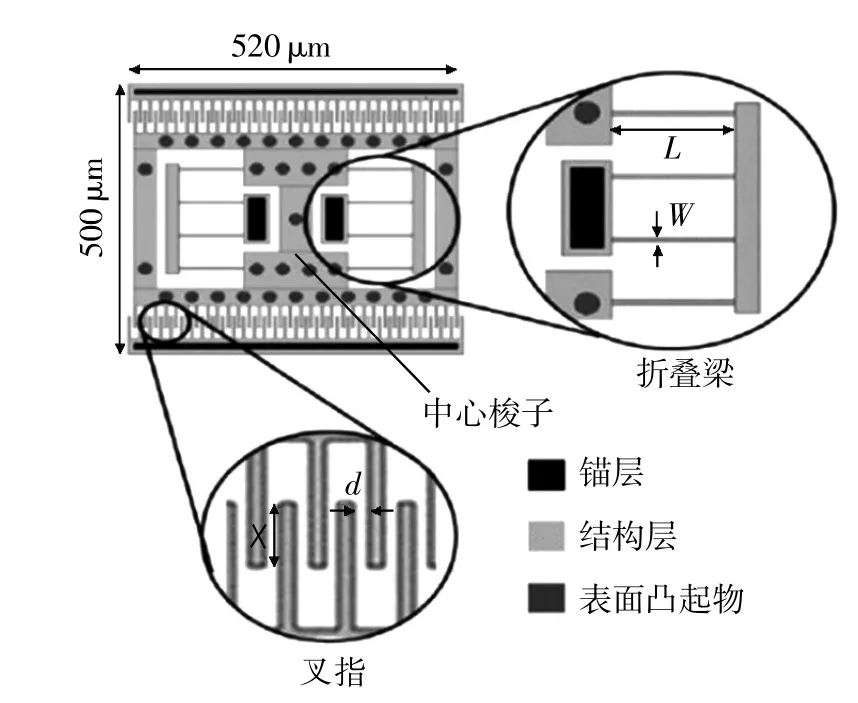

Zhao等[10-11]报道了一种MEMS浮动元件传感器阵列用于剪切应力测量。该传感器拥有一个可移动的中心梭子(浮动元件),中心梭子通过折叠梁支撑悬空,通过检测中心梭子两侧叉指电极差分电容的变化量来测量横向位移。传感器的机械机构如图4所示,4个内梁和外梁通过锚点固定在基底上,折叠梁结构用来减少制造过程所引入的残余应力。

为了增加传感器的灵敏度,可以增加浮动元件与流体相互接触的有效面积,在中心梭子的表面上制造一些表面凸起物,如图4所示。整个芯片(1cm2)的256个传感器单元被分成16组(2 mm2),可以单独测量每组的局部剪切应力和平均剪切应力。传感器阵列结构的主要优点是单个元件或者单组在制造或工作过程中发生故障不会影响整个芯片的功能,这有利于传感器在非常恶劣的环境中工作。

Padmanabhan等[12-13]提出了基于光电二极管的检测方法,用于湍流测量的剪切应力传感器。如图5所示,光电二极管集成在基底中,位于浮动元件的前端和后端边缘位置。当流体中的浮动元件发生偏移,光电二极管在浮动元件上方相干光源照射下就会产生一个与剪切应力成正比的差分电流(反向偏置PN结的泄漏电流)。传感器的静态校准表明输出响应(1.4mPa~10Pa)上的最大非线性为1%,动态响应也超过了10kHz。此外,与电容检测方案相比,这种传感器不受电磁干扰(EMI)等环境因素的影响。这种检测方案的主要缺点是敏感元件和入射光源的远程安装,这种分离导致传感器对光源的任意机械运动(管道振动,管道膨胀等)都很敏感。

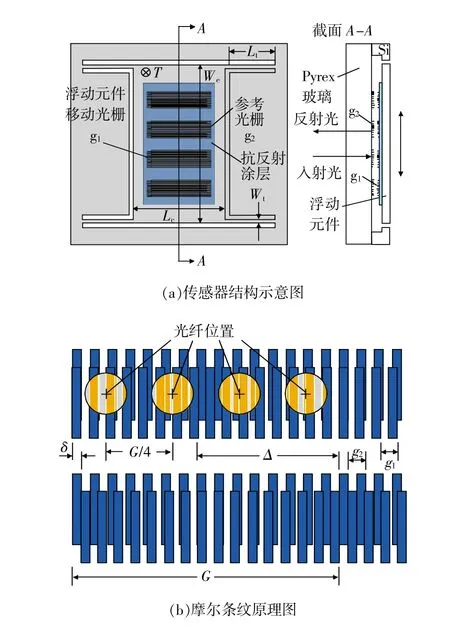

Chen等[14-17]提出了一种光学摩尔条纹干涉技术来测量壁面剪切应力。如图6(a)所示,当传感器工作在流体中时,导致浮动元件沿顺气流方向的偏移。在硅浮动元件和Pyrex玻璃支撑结构上的铝光栅会产生一个摩尔条纹图案,这个图案可用来放大浮动元件的位移,如图6(b)所示。光学成像系统获得莫尔条纹图案后,通过特殊的数据处理方法计算出浮动元件偏移的位移。

摩尔条纹是通过两个栅距略微不同且相互平行对齐的光栅产生的。移动光栅(栅距g1)相对于固定参考光栅(栅距g2)的横向位移通过同一方向运动的摩尔条纹进行放大。根据光栅的栅距,摩尔条纹周期G可表示为

其中α为一个固定角偏差。根据移动光栅的小位移δ,摩尔条纹的位移为

摩尔条纹的位移可通过因子G/g1放大,如图6(b)所示。

为了得到作用在传感器上的剪切应力,需要一个能够检测摩尔条纹位移的方法。Horowitz等[14]通过一个1024像素线扫描电荷耦合器件(CCD)得到摩尔条纹的图像,采用空间快速傅里叶变换(FFT)计算摩尔条纹的位移。Chen等[15-16]直接在传感器后面安装2×16通道光纤束,缩小了光学封装的尺寸。随后,通过四通道光线阵列来调制摩尔条纹[17]。摩尔条纹的离散部分和氮化硅抗反射涂层大大提高了该传感器的性能:1)四通道光纤阵列正交技术求解摩尔条纹相位,使封装更简单,而且提高了鲁棒性;2)摩尔条纹的离散部分减少了通道间的串扰;3)使用氮化硅抗反射涂层增加了条纹对比度。

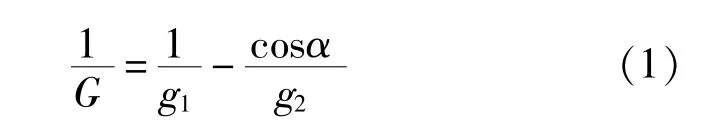

1.1.2单悬臂梁浮动元件

如图7所示,单悬臂梁浮动元件可以绕一个固定的点偏移,这种设计有位移平衡和零平衡两种方法。位移平衡直接检测浮动元件的偏移位移,与零平衡(测量维持浮动元件不动所需的力)方法相比,位移平衡结构的设计,制造和维护的复杂度都降低了。浮动元件与周围壁面齐平安装,它们之间存在很小的间隙。悬臂梁的根部安装一个应变计,浮动元件的位移和施加在悬臂梁根部的应变能够被测量,它们与施加在浮动元件表面的剪切应力成正比。这种设计在剪切应力很小时,传感器的灵敏度也很高,同时对垂直壁面的压力却不敏感,并且有许多创造性的改进可以用来扩展这种传感器的功能和操作范围[5]。但是加速度、温度和热传递对测量准确度都存在影响,最大缺点是浮动元件与周围壁面的失准会引入很大的误差[18-19]。

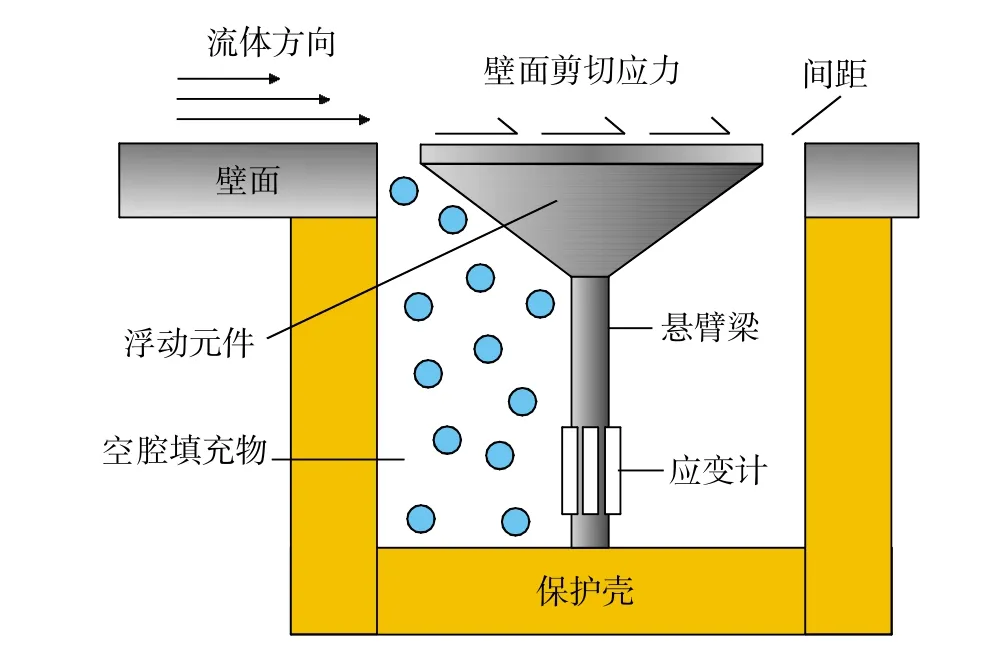

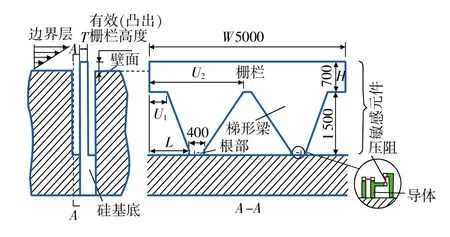

1.2微栅栏

微栅栏嵌装在模型壁面,其法向为来流方向,如图8所示。核心敏感结构是固连在基底上厚度仅为几十微米的微栅栏(薄片悬臂梁)。该敏感结构以几百微米的凸出高度安装在模型壁面,位于边界层黏性底层。微栅栏在流体的作用下会产生弯曲应变,通过两侧的压差直接测量栅栏偏移的位移,此时根部压敏电阻构成的惠斯通电桥产生输出信号,这个信号与剪切应力的大小成正比。

图7 单悬臂梁传感器结构原理图

图8 微栅栏传感器结构原理图(单位:μm)

Schober等[20]在悬臂梁根部植入压敏电阻去检测微栅栏偏移的位移,该微栅栏剪切应力传感器在分离流中具有大约1kHz的时间分辨率,但是由于微栅栏宽度(5 mm)的限制,沿翼展方向的空间分辨率很低。可以通过逆传递函数处理将时间分辨率提高到3kHz,使得传感器在逆流区适用于流控制。该传感器的校准曲线左右分支输出信号不对称,到目前为止这种不对称在所有微栅栏传感器中都存在,出现这种现象可能的原因有残余热线效应和各向异性机械特性。Schiffer等[21-22]首次将微栅栏传感器在涡元流中进行校准,结果表明这种传感器可以在一些特殊环境中测量剪切应力。通过不同的探针方位进行测量,传感器得到一个近似正弦的输出响应,并且可以获得表面剪切应力矢量的正交分量。马骋宇等[23-24]通过仿真模拟和正交试验分析了微栅栏结构参数的影响,来提高和优化传感器的灵敏度。为了研究微栅栏宽度W、厚度T、突出高度H对传感器灵敏度和谐振频率的影响(见图8),进行了仿真模拟分析[23],随后对U1、U2、L变量进行了一系列正交测试[24],研究它们对传感器灵敏度和谐振频率的影响,并确定了最优值。结果表明微栅栏厚度T的影响最大,增加微栅栏的凸出高度H能够有效提高压阻灵敏度,谐振频率和压阻灵敏度受微栅栏结构宽度的影响很小;U1、U2对传感器的影响主要是由L引起的,L和凸出高度H对传感器的灵敏度和谐振频率影响很大。

2 间接测量方法

间接测量方法主要通过测量流体其他物理量(比如温度,速度分布),进而推导出剪切应力。这种方法需要提前了解流体环境,这是间接测量方法的最大限制,导致采用间接测量方法的传感器应用范围缩小。MEMS剪切应力传感器已经发展了多种间接测量方法,如热线/热膜、微柱等。

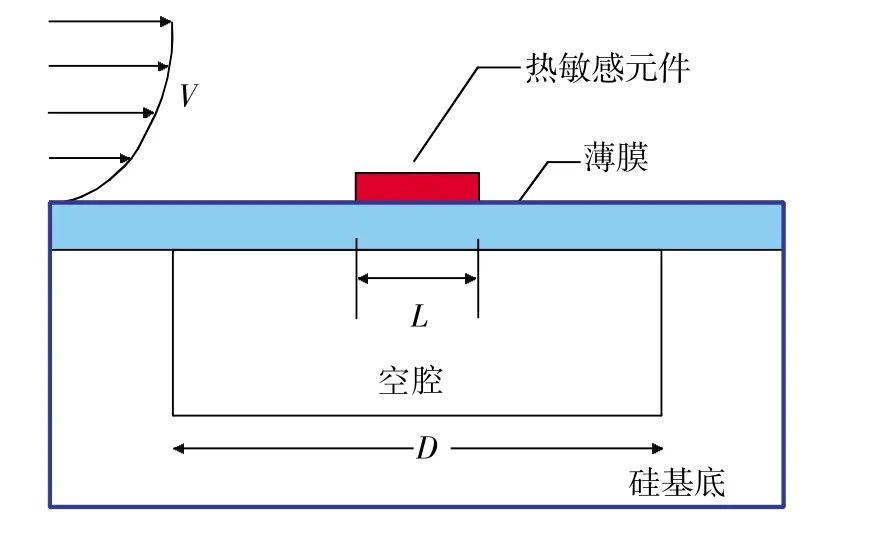

2.1热膜/热线

热膜剪切应力传感器的工作原理就是将传热速率转换成电压。当电流经过由耐温性质材料构成的敏感元件(电阻率温度系数很大)时,由于对流传热的改变,传感器敏感元件的电阻(焦耳传热速率)会随对流传热的改变而变化。如图9所示,典型热传感器包括一个热膜敏感元件,该敏感元件沉积在支撑面上并暴露在流体中。工作时,敏感元件的温度被加热到Ts(Ts远大于流体温度T∞),定义无量纲的过热比为

这种局部表面加热会在速度边界层δ(x)中产生一个热边界层δT(x),敏感元件的电阻为

式中:Rs——敏感元件的电阻;

Tr——参考电阻Rr对应的参考温度;

α——热电阻系数(TCR)。

这种传感器的主要缺点是将测量的焦耳加热率和剪切应力联系起来需要一个经验关系式。另外,由于有限热惯性,传感器的动态响应存在限制,需要用一个外部补偿来扩展测量带宽[1,4]。Ho和Liu等[25-26]提出了一种新型的空腔热传感器(空腔在氮化硅膜底部),如图10所示。该传感器结构减少了传递进基底的热,提高了灵敏度,增加了带宽和降低功耗。之后,研究者在Ho和Liu的空腔传感器的结构上进行了扩展,主要是敏感元件的材料,新的制造工艺和增强热隔离[27-28]。Andrea De Luca等[29-30]提出了一种基于钨热线和单热电堆读出电路的新型SOI CMOS MEMS热剪切应力传感器。其中SOI CMOS制造工艺使得传感器具有低成本/高成品率,使芯片与驱动电路集成的可能性,传感器的性能提高了许多。证明了该传感器的输出响应与剪切应力的立方根成正比,与经典理论的预测一致,给出了一个预测传感器输出的半经验模型。

热线风速计研究成熟度比热膜高,但是温度校正仍然是一个难题。考虑到环境温度改变对热线的影响,主要方法就是保持恒定的过热比率,基于热传递理论修正温度变化,以及探针直接校正温度和速度的变化。一些研究学者试图修正热剪切应力传感器环境温度的变化,如Ruedi等[31]发现传感器工作在更高的过热比下会影响传感器测量脉动剪切应力的能力,并提出该传感器在具有温度补偿的条件下可以工作在过热比≤1.2的环境中。杨少华等[32]结合热剪应力传感器的热交换模型,研究了流体环境温度变化的影响机理,设计了结合流体温度,从信号处理角度修正传感器输出的温度补偿方法。测试结果表明温度造成的输出信号偏移误差降低了,提高了剪切应力测量的准确度。

2.2微柱

微柱剪切应力传感器(the micro-pillar shearstress sensor,MPS3)的敏感元件由一定密度的柔性微柱构成,微柱(直径一般为几十微米)由弹性体(比如PDMS)构成,具有高的抗拉伸强度值[33-34]。微柱顶端完全浸没在边界层粘性底层中,它会弯曲到阻力和内部弹性应变平衡的位置,顶端的位移与剪切应力成正比,如图11所示。微柱的偏移同时被一个高速放大的成像系统记录,该成像系统位于被测表面的正上方,通过标准粒子示踪技术可以得到微柱顶端的位移(Δtip)。微柱顶端有反光涂层,反光球或者荧光物质,这样可以提供高对比度图像。

图9 典型热传感器的横截面示意图

图10 典型空腔热传感器横截面示意图

图11 微柱传感器结构原理图

Brücker等[35]首先提出了微柱剪切应力传感器,并且证明了MPS3具有测量不稳定流体剪切应力分布的能力。由于微柱的纵横比(Lp/Dp,Lp为微柱的高度,Dp为微柱的直径)和杨氏模量E对传感器的灵敏度影响很大,所以提高微柱的纵横比非常重要,同时还要保证微柱具有一定的刚度值以及高度不超出粘性底层。PDMS材料具有宽的温度使用范围和高的抗冲击强度,使得该传感器不仅可以在液体中使用,还可以在空气中使用。动态校准表明微柱传感器在空气流中的动态响应与水流的动态响应不同[36-37],在液体中,该传感器表现出低通滤波的性能;而在空气中由于空气的低阻尼,输出响应具有一个强烈的谐振。如果湍流频率大于该传感器结构的阻尼本征频率,对低通滤波的性能是非常有利的,但是只有湍流频率低于本征频率的结构才能用来测量剪切应力。微柱具有高的纵横比可以提高传感器的灵敏度,但同时降低了传感器的谐振频率,从而限制了传感器的频率响应带宽,这在高雷诺数流体中特别明显,因此需要综合考虑传感器的纵横比和灵敏度[37]。Gnanamanickam等[38]通过在微柱周围制造一些参考标记来增加测量微柱位移的准确度(见图11),减小了实验设备和光学系统振动引入的误差。微柱剪切应力传感器可以同时测量剪切应力的两个平行分量,而且不存在交叉轴灵敏度问题。但是这种方法需要光学通道,并不适用于所有流体环境[39]。

3展 望

相干结构在湍流剪切流动的动力学特性中具有重要地位,对相应结构的控制能力将具有重要的技术价值,如降低阻力、转捩控制、混合增强以及分离滞后等。瞬态壁面剪切应力对于壁面流动实现上述所有目标的反应流动控制十分有意义[40]。为实现这一目的,往往需要用传感器和执行器覆盖相当大的表面面积,如机身或者机翼。执行器阵列需要与传感器阵列集成以实现局部流动区域的控制,通常是传感器阵列提供相干结构的信息,执行器阵列根据反馈信息进行动作,从而达到控制流场的目的。快速、小巧和低成本的壁面剪切应力传感器将有望实现这种极富生命力的控制系统。

虽然MEMS剪切应力传感器已经取得了很大进步,但迫切需要解决以下难题,量化不确定度,使测量结果更加标准可靠。在直接测量方法中,常规浮动元件的进一步目标就是通过特殊的封装工艺将光源和传感器集成到同一芯片上,需提高传感器的鲁棒性,减小间隙和光源所带来的误差;单悬臂梁浮动元件可采用MEMS集成制造工艺,需通过一步成型工艺同时形成浮动元件,保护壳和壁面,减少工艺带来的误差;微栅栏由于宽度的限制,沿翼展方向的空间分辨率很低,这就必须在空间分辨率和灵敏度之间进行权衡,校准曲线左右分支不对称的机理需要进一步研究,以确定这种不对称与不确定度之间的关系。在间接测量方法中,热膜/热线可以通过数字仿真加深对热传导,静态和动态校准的理解,优化热传感器的设计;微柱由于粘性底层的厚度限制了微柱的高度,更高的谐振频率需要刚度更大的微柱(更低的纵横比),因此必须解决这种纵横比和谐振频率之间的冲突。

4 结束语

随着雷诺数增大,湍流流动过程中将会自动产生更小的特征尺度和更短的时间尺度,因此需要更小、更快的传感器以获得准确的流场信息。由于MEMS技术可以加工出在空间和时间上同时具有Kolmogorov微尺度量级的传感器,从而可以满足上诉湍流测量的苛刻技术指标。MEMS制造工艺依托并扩展了硅基集成电路制造技术,以合成小型化的工程系统,这种微型化技术为开发高性能的传感器提供了机遇。从剪切应力测量的角度看,微传感器的小尺寸、低惯性极大地改善了测量的时间和空间带宽,对检测和调制流场具有重要意义,如减少阻力,转捩控制和分离点延迟等。结合现代计算机技术,微型化、低加工成本、低功耗的剪切应力传感器与执行器集成阵列有望实现局部流场的检测与控制。可以预见,MEMS剪切应力传感器在以后剪切应力测量和流动控制中,将发挥重要作用。

[1]SHEPLAKM,CATTAFESTAL,NISHIDA T.MEMS shear stress sensors:promise and progress[C]∥24th AIAA Aerodynamic Measurement Techlogy Testing Conference. AIAA,2004:79-104.

[2] BUSHNELL D M.Viscous drag reduction in boundary layers[M].AIAA,1990:54-75.

[3]O’GRADY A.Development of a MEMS sensor for subkPa shear stress measurements[D].New York:Columbia University,2011.

[4]NAUGHTON J W,SHEPLAK M.Modern developments inshear-stressmeasurement[J].Progress in Aerospace Sciences,2002,38(6):515-570.

[5]SCHETZ J A.Direct measurement of skin friction in com plex flows[C]∥Proceedings of the 48th AIAA Aerospace Sciences Meeting Including theNew Horizons Forum and Aerospace Exposition.Orlando Florida,2010:1-28.

[6]SCHMIDTM,HOWERT,SENTURIA S D,et al. Design and calibration of a microfabricated floating-element shear-stress sensor[J].IEEE Transactions on Electron Devices,1988,35(6):750-757.

[7]PAN T,HYMAN D,MEHREGANY M,et al.Microfabricated Shear Stress Sensors,Part 1:Design and Fabrication[J].Aiaa Journal,1999,37(1):66-72.

[8]HYMAN D,PAN T,RESHOTKO E,et al.Microfabricated Shear Stress Sensors,Part 2:Testing and Calibration[J].Aiaa Journal,1999,37(1):73-78.

[9]PATEL M P,RESHOTKO E,HYMAN D.Microfabricated Shear-Stress Sensors,Part 3:Reducing Calibration Uncertainty[J].Aiaa Journal,2002,40(8):1582-1588.

[10]ZONG Z.MEMS floating element sensor array for wall shear stress measurement under a turbulent boundary layer[D].Massachusetts:Tufts University,2014.

[11]ZHAOZ,LONGKR,GALLMANJ,et al.Flow Testing of a MEMS Floating Element Shear Stress Sensor[C]∥52nd American Institute of Aeronautics and Astronautics Aerospace Sciences Meeting,2014.

[12]PADMANABHAN A,SHEPLAK M,BREUER K S,et al. Micromachined sensors for static and dynamic shearstress measurements in aerodynamic flows[C]∥IEEE on Solid State Sensors and Actuators International Conference.Chicago:IEEE,1997(1):137-140.

[13]PADMANABHAN A,GOLDBERG H,BREUER K D,et al.A wafer-bonded floating-element shear stress microsensor with optical position sensing by photodiodes[J]. Journal of Microelectromechanical Systems,1996,5(4):307-315.

[14]HOROWITZ S,CHEN T,CHANDRASEKHARANV,et al.A micromachined geometric moire interferometric floatingelementshearstresssensor[C]∥42th AIAA Aerospace Sciences Meeting.AIAA,2004:1042.

[15]CHEN T,MILLS D,CHANDRASEKHARAN V,et al. Optical miniaturization of a MEMS-based floating elementshearstress sensor with moire amplification[C]∥48th AIAA Aerospace Sciences Meeting.IAAA,2010:1-13.

[16]CHEN T A,MILLS D,CHANDRASEKHARANV,et al. A miniaturized optical package for wall shear stress measurements inharshenvironments[C]∥SPIE Sensing Technology+Applications.International Society for Optics and Photonics,2014:91130G-91130G-16.

[17]MILLS D,CHEN T A,SHEPLAK M.Characterization of an Optical Moiré Wall Shear Stress Sensor for Harsh Environments[C]∥53rd AIAA Aerospace Sciences Meeting.AIAA,2015:1900-1917.

[18]MERITT,RYANJ.Direct Measurements of Skin Friction at AEDC Hypervelocity Wind Tunnel 9[C]∥53rd AIAA Aerospace Sciences Meeting.AIAA,2015:25-37.

[19]MERITT,RYAN J.Error Source Studies of DirectMea surement Skin Friction Sensors[C]∥53rd AIAA Aerospace Sciences Meeting.AIAA,2015:97-111.

[20]SCHOBER M,OBERMEIER E,PIRSKAWETZ S,et al. A MEMS skin-friction sensor for time resolved measure ments in separated flows[J].Experiments in Fluids,2004,36(4):593-599.

[21]SCHIFFER M,OBERMEIER E,GREWE F,et al. AeroMEMS surface fence for wall shear stress measurements in turbulent flows[C]∥Proceedings of 44th AIAA Aerospace Sciences Meeting and Exhibit.AIAA,2006:9-12.

[22]SAVELSBERG R,SCHIFFER M,OBERMEIER E,et al. Calibration and use of a MEMS surface fence for wall shearstress measurements in turbulent flows[J].Experiments in Fluids,2012,53(2):489-498.

[23]马骋宇,马炳和,孙海浪,等.面向壁面剪应力测量的底层隔板微敏感结构设计与制造[J].航空学报,2013,34(4):963-969.

[24]MA B H,MA C Y.A MEMS surface fence for wall shearstressmeasurement with high sensitivity[J].Microsystem Technologies,2015(2):1-8.

[25]HO C M,TAI Y C.Micro-electro-mechanical-systems (MEMS)andfluidflows[J].AnnualReview of Fluid Mechanics,1998,30(1):579-612.

[26]LIU C,HUANG J B,ZHU Z,et al.A micromachined flow shear-stress sensor based on thermal transfer prin ciples[J].Journal of Microelectromechanical Systems,1999,8(1):90-99.

[27]APPUKUTTANA,SHYYW,SHEPLAKM,et al. MixedconvectioninducedbyMEMS-basedthermal shear stress sensors[J].Numerical Heat Transfer:Part A:Applications,2003,43(3):283-305.

[28]BRUSCHI P,DILIGENTI A,NAVARRINI D,et al.A double heater integrated gas flow sensor with thermal feedback[J]. Sensorsand Actuators A:Physical,2005,123:210-215.

[29]FALCO C,LUCA D A,SARFRAZ S,et al.3D Multiphysics modelling of an SOI CMOS MEMS thermal wall shear stress sensor[J].Procedia Engineering,2014 (87):628-631.

[30]LUCA D A,HANEEF I,COULL J D,et al.Highsensitivity single thermopile SOI CMOS MEMS thermal wallshearstress sensor[C]∥IEEE on Sensors Journal. Chicago:IEEE,2015,15(10):5561-5568.

[31]RUEDI J D,NAGIB H,ÖSTERLUND J,et al.Evaluation of three techniques for wall-shear measurements in three-dimensional flows[J].Experiments in Fluids,2003,35(5):389-396.

[32]杨少华,马炳和.微型热敏剪应力传感器的温度补偿[J].仪表技术与传感器,2011(9):9-11.

[33]HUGHES C,DUTTA D,BASHIRZADEH Y,et al. Measuring shear stress with A MicroFluidic sensor to improve aerodynamic efficiency[C]∥53rd AIAA Aerospace Sciences Meeting.AIAA,2015:1919.

[34]KJEANG E,ROESCH B,MCKECHNIE J,et al.Integrated electrochemical velocimetry formicrofluidic devices[J]. Microfluidics and Nanofluidics,2007,3(4):403-416.

[35]BRÜCKERC,SPATZJ,SCHRÖDERW.Feasability study of wall shear stress imaging using microstructured surfaceswithflexiblemicropillars[J].Experimentsin Fluids,2005,39(2):464-474.

[36]BRÜCKER C,BAUER D,CHAVES H.Dynamic responseofmicro-pillarsensorsmeasuringfluctuating wall-shear-stress[J].Experiments in Fluids,2007,42(5):737-749.

[37]GROBE S,SOODT T,SCHRÖDER W.Dynamic calibration technique for the micro-pillar shear-stress sensor MPS3[J].Measurement Science and Technology,2008,19(10):105-201.

[38]GNANAMANICKAM E P,NOTTEBROCK B,GROBE S,et al.Measurement of turbulent wall shear-stress using micro-pillars[J].Measurement Science and Technology,2013,24(12):124002.

[39]GROBE S,SCHRÖDER W.The micro-pillar shearstress sensor MPS3for turbulent flow[J].Sensors,2009,9 (4):2222-2251.

[40]Mohamed Gad-el-Hak.微机电系统应用 (精)[M].北京:机械工业出版社,2009:121-135.

(编辑:李妮)

The development progress of MEMS wall shear stress sensors

LEI Qiang1,GAO Yang2,3,WANG Xiong4

(1.School of Information Engineering,Southwest University of Science and Technology,Mianyang 621010,China;2.Institute of Electronic Engineering,China Academy of Engineering Physics,Mianyang 621999,China;3.State Key Laboratory of Particle Detection and Electronics,Institute of High Energy Physics,CAS,Beijing 100049,China;4.China Aerodynamics Research and Development Center,Mianyang 621000,China)

Time characteristic of wall shear stress,not only a measurement parameter used to reflectunsteadystructureduringindividualmomentumtransportinflowstate,butalsoa characterization method of corresponding points in turbulence,is an important physical indicatorfor wall turbulence.At present,the research on MEMS wall shear stress is mainly based on the fact thatmean velocity gradient and heat transfer rate near the wall or on wall surface is proportional to the wall shear stress on wall surface.So this paper summarizes the MEMS wall shear stress sensor.MEMS shear stress sensors are divided into direct measurement and indirect measurement types according to the different ways of measurement.The principles,research status,advantages and limitations of each measurement method have also been analyzed.The wall shear stress sensors have made a significant progress via MEMS technology,which improved the spatial and temporal resolution.However,MEMS shear stress sensors need further development,and it's uncertaintyshouldbequantifiedinordertobecomeareliableshearstressmeasurement technology.Finally,the future development directions of the MEMS shear stress sensors are summarized.

MEMS;sensors;shear stress;tubulence measurement

A

1674-5124(2016)07-0001-08

10.11857/j.issn.1674-5124.2016.07.001

2016-02-10;

2016-03-13

国家自然科学基金(61574131);中国工程物理研究院超精密加工技术重点实验室基金(2014ZA001);核探测与核电子学国家重点实验室开放课题基金(2016KF02);西南科学大学特殊环境机器人技术四川省重点实验室开放基金(14zxtk01);中国工程物理研究院电子工程研究所创新基金(S20141203);西南科技大学研究生创新基金(16ycx103)

雷强(1992-),男,四川绵阳市人,硕士研究生,专业方向为微电子机械系统。

高杨(1972-),男,四川绵阳市人,研究员,博士,主要从事微电子机械系统研究。