醋酸甲酯加氢制乙醇工艺模拟与优化

黄伟进, 李 洪,2,3, 高 鑫,2,3, 李鑫钢,2,3

(1.天津大学 化工学院, 天津 300072; 2.天津大学 精馏技术国家工程研究中心, 天津 300072;3.天津大学 化工协同创新中心, 天津 300072)

醋酸甲酯加氢制乙醇工艺模拟与优化

黄伟进1, 李洪1,2,3, 高鑫1,2,3, 李鑫钢1,2,3

(1.天津大学 化工学院, 天津 300072; 2.天津大学 精馏技术国家工程研究中心, 天津 300072;3.天津大学 化工协同创新中心, 天津 300072)

摘要:建立了醋酸甲酯加氢制乙醇的工艺流程,采用化工流程模拟与分析软件Aspen Plus进行了系统的模拟研究。通过对工艺条件的分析,获得了过程较优的工艺参数。提出使用变压精馏的方法分离醋酸甲酯-甲醇共沸物,低压塔采用常压操作,较优的高压塔操作压力为1.1 MPa。同时针对多组分分离精馏序列的问题,模拟对比了逆序精馏和顺序精馏2种工艺,年度总费用(Total annualized cost, TAC)分析表明,首先分离出乙醇的逆序精馏工艺更经济合理。

关键词:计算机模拟; 蒸馏; 醋酸甲酯; 醇; 共沸物; TAC分析

在精对苯二甲酸(PTA)、聚乙烯醇(PVA)等生产工艺中,醋酸甲酯(MeOAc)作为副产物产量巨大[1];例如,每生产1 t PVA约产生1.68 t MeOAc[2]。目前,主要通过水解MeOAc生产醋酸和甲醇[3],以实现其循环再利用。管国锋等[4]采用固定床反应与萃取-催化精馏耦合工艺水解MeOAc,获得很好的效果。Gao等[5]建立了催化精馏的模拟方法,模拟优化MeOAc水解工艺,并针对现有工艺提出加压和侧线采出2种改进方案。但在我国醋酸产能过剩[6]、价格低廉的背景下,该工艺的经济性将有所下降,经济性更好的MeOAc催化加氢制乙醇工艺越来越受到广泛关注[7-9]。姚季[9]建立了MeOAc加氢制乙醇的工艺流程并进行了稳态模拟,着重对换热网络进行了分析优化。该工艺主要存在操作压力高、氢/酯比过大、工艺流程过于简化等不足。因此,更加经济可行的MeOAc加氢制备高纯乙醇工艺流程的开发就显得尤为重要。

笔者以前期Cu基催化剂催化MeOAc加氢制乙醇实验研究的结果[10]为基础,利用化工流程模拟软件Aspen Plus进行模拟并优化,结合多组分精馏分离的序列安排,提出了2种不同的工艺分离方案;通过年度总费用(Total annualized cost, TAC)分析,获得较佳的分离提纯工艺。

1 醋酸甲酯加氢制乙醇的模拟方法与参数

1.1工艺条件及分离要求

MeOAc加氢反应除了发生生成甲醇和乙醇的主反应外,还会发生生成乙酸乙酯(EtOAc)、乙烷以及其他的一些可以忽略的副反应,如式(1)~式(3)所示。MeOAc与H2以1/2摩尔比,在220℃、2.2 MPa 下反应,MeOAc在各反应中的转化率分别为85.23%、1.61%和0.45%[10]。模拟规模以反应器MeOAc处理量1000 kmol/h计,模拟得到的反应后组成以及实验值列于表1(脱除过量的H2)。

(1)

CH3COOC2H5+2CH3OH

(2)

(3)

经过精馏分离,乙醇产品纯度(质量分数,下同)为0.995,满足燃料乙醇的行业要求,副产甲醇产品纯度达到工业级(0.990),未反应的MeOAc纯度0.997。

1.2模型选择

采用Aspen Plus中的RStoic模块模拟反应,采用Aspen Plus中的Radfrac严格精馏模型模拟分离过程。无特别需求时塔操作压力优先使用常压,易于操作,同时塔顶温度设计不低于45℃,使用一般冷凝水冷却。

表1 醋酸甲酯加氢制乙醇反应产物摩尔分数模拟值与实验值

T=220℃;p=2.2 MPa;n(H2)/n(MeOAc)=2

1.3热力学方法的选择

热力学模型的选择决定了模拟计算的准确性。王良恩等[11]、邱挺等[12]分别测定了MeOAc-甲醇-水-醋酸体系和MeOAc-甲醇-水体系的汽-液平衡数据,分别用NRTL方程和UNIQUAC方程进行回归,均得到了较好的结果。NRTL方程在该物系中模拟的可靠性也已被杨金杯等[13]、张东浩等[14]验证,故笔者采用NRTL模型模拟分离过程,同时定义C2H6和H2为Henry组分。对于反应模块,热力学方法同样使用NRTL方程,对模拟结果不会产生影响。

1.4工艺方案的确定

表1待分离的物系中含有甲醇-MeOAc、MeOAc-水、甲醇-EtOAc、EtOAc-乙醇-水等多种二元、三元共沸物。由于水和EtOAc含量不多,故主要考虑甲醇-MeOAc共沸物的分离。目前,工业上主要用水萃取精馏分离甲醇-MeOAc共沸物。张东浩等[14]以水作为萃取剂,将原有工艺的双塔流程合并成一个塔,投资费用大大降低,冷凝器热负荷节省68.8%,再沸器热负荷节省40.8%。赵林秀等[15]采用水-醋酸钾复合萃取剂,MeOAc-甲醇相对挥发度有很大的提高,塔顶MeOAc纯度达0.99以上,萃取剂回收率达0.98。但通过萃取精馏分离获得的MeOAc纯度不高且含水分,对其回用不利。

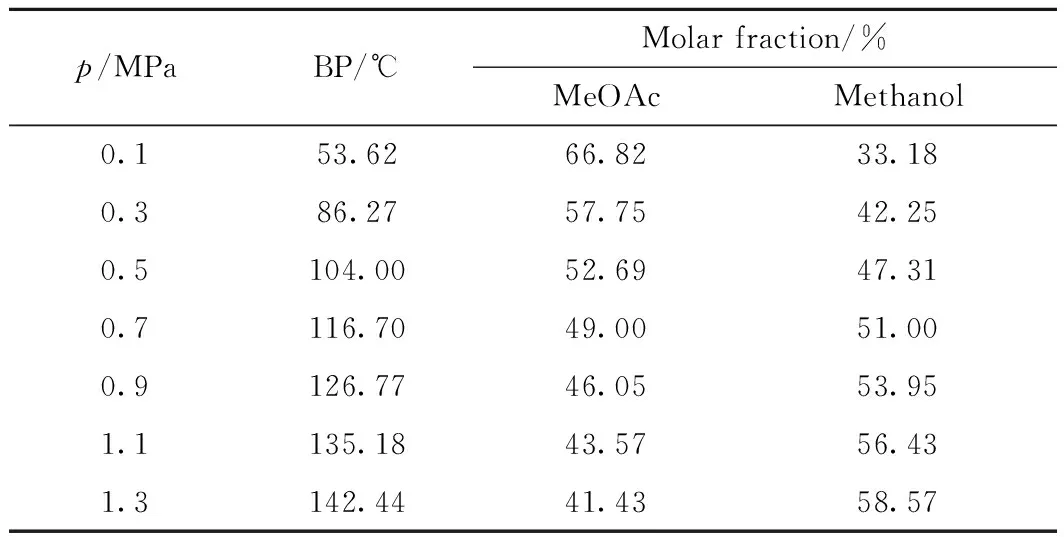

表2为MeOAc-甲醇共沸物组成随压力的变化。由表2看到,MeOAc-甲醇共沸物的组成对压力敏感。因此采用操作压力不同的2个精馏塔串联,可以实现两者的分离[16],而且容易实现热集成[17-19],从而降低能耗。

表2 不同压力下MeOAc-甲醇共沸物的组成

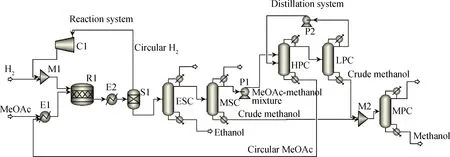

根据表1及以上讨论,分别建立了如图1、图2所示的工艺流程。MeOAc和H2经过反应器反应,脱氢后的产物进入精馏分离系统。方案1采用逆序精馏,首先从塔釜分离获得高纯乙醇,甲醇及MeOAc等进入第2个精馏塔,分离出甲醇-MeOAc共沸物和甲醇粗产品;共沸物流股进入变压精馏系统分离,粗甲醇进入下一个精馏塔脱除EtOAc等杂质。方案2采用顺序精馏,首先从塔顶分离出甲醇-MeOAc共沸物,进入变压精馏系统分离,塔釜流股则进入第2个精馏塔分离获得高纯乙醇,塔顶甲醇粗产品进入下一个精馏塔精制。

图1 醋酸甲酯加氢制乙醇逆序精馏工艺流程Fig.1 The flowsheet of MeOAc hydrogenation to ethanol with an inverted sequence process C1—Compressor; E1,E2—Heat exchanger; M1,M2—Mixer; P1,P2—Pump; R1—Reactor; S1—H2 separating unit; ESC—Ethanol separation column; HPC—High pressure column in the different pressure distillation system; LPC—Low pressure column in the different pressure distillation system; MPC—Methanol purifying column; MSC—Methanol separation column

图2 醋酸甲酯加氢制乙醇顺序精馏工艺流程Fig.2 The flowsheet of MeOAc hydrogenation to ethanol with a sequence process C1—Compressor; E1,E2—Heat exchanger; M1,M2—Mixer; P1,P2—Pump; R1—Reactor; S1—H2 separating unit; ESC—Ethanol separation column; HPC—High pressure column in the different pressure distillation system; LPC—Low pressure column in the different pressure distillation system; MPC—Methanol purifying column; MSC—Methanol separation column

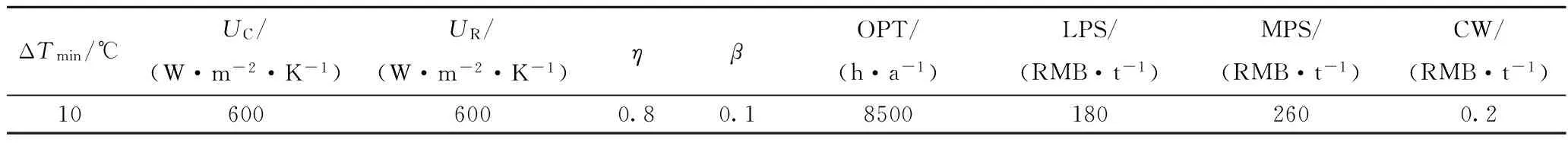

1.5TAC分析

在满足工艺要求、环境友好、技术可行等条件下,年度总费用分析TAC[20]是个重要的衡量标准,得到的醋酸甲酯加氢制乙醇费用参数列于表3。

表3 TAC分析所得醋酸甲酯加氢制乙醇费用参数

CW—The cooling water; LPS—The low pressure stream of 0.8 MPa; MPS—The medium pressure stream of 4 MPa; OPT—The annual operation time

2 结果与讨论

2.1醋酸甲酯加氢制乙醇工艺条件优化

2.1.1精馏塔理论塔板的优化

现代精馏设计更注重精馏塔固定投资与操作费用的权衡,以获得最佳的设计。对于常规的精馏塔,推荐使用R/Rmin的范围为1.05~1.50,易分离物系采用稍小的回流比,难分离物系采用稍大的回流比[21]。本研究中,利用Aspen Plus中的Radfrac严格模拟模型,固定精馏塔的分离要求,计算出各理论板数下所需要的回流比,绘制成回流比与理论板数(R-Nt)关系曲线。以逆序精馏方案中的乙醇分离塔为例,结果示于图3。

图3 逆序精馏工艺中乙醇分离塔的回流比(R)和 理论板数(Nt)的关系Fig.3 The reflux ratio(R) vs theoretical stages(Nt) of the ethanol separation column in the inverted sequence distillation processThe mass fraction(w) of the ethanol in the bottom of 0.995; The ethanol recovery in the bottom of 0.999

从图3可知,当理论板数大于70后,单纯增加理论板数对回流比(即能耗)的降低已经不明显,过多的理论板数反而会造成固定投资的增加。由图3得到的最小回流比Rmin=2.3,本实验采用Nt=60(包含冷凝器和再沸器),对应的回流比R=2.566,R/Rmin=1.116,权衡了操作费用与固定投资。

采用该理论板数,其他模拟条件维持不变,利用Aspen Plus的灵敏度分析工具考察回流比对精馏塔塔釜乙醇产品和塔釜再沸器能耗的影响,结果示于图4。从图4可以看出,R<2.2时,R对分离效果影响显著;当R>2.2后,R的增加对提高产品纯度的作用不大,而塔釜能耗则随着R的增大而线性增加。因此在满足产品要求的情况下,R不宜过大。

图4 逆序精馏工艺中回流比(R)对乙醇分离塔塔釜 乙醇纯度(w)和再沸器能耗(Q)的影响Fig.4 Effects of reflux ratio(R) on ethanol mass fraction(w) and reboiler duty(Q) of the ethanol separation column in the inverted sequence distillation processNt=60; D=1010 kmol/h; FS=36

2.1.2进料位置的优化

合适的进料位置可以有效防止逆向蒸馏,从而节省分离能耗。应用Aspen Plus中的灵敏度分析工具,固定其他条件不变,同样以逆序精馏方案中的乙醇分离塔为例,考察进料位置对产品和再沸器能耗的影响,结果示于图5。优化结果表明,进料位置在第34~38块塔板最优。

2.1.3进料方式的影响

2种工艺流程方案中,甲醇精制塔的进料均为两股不同浓度的物料。逆序精馏工艺中,来自变压精馏系统的甲醇纯度为0.9159,流率62.1 kmol/h;来自甲醇分离塔的甲醇纯度0.9683,流率813.9 kmol/h。通过Aspen Plus分析,对比了优化后的分开进料与混合进料的2种不同操作方式,结果列于表4。

图5 逆序精馏工艺中进料位置(FS)对乙醇分离塔塔釜 乙醇纯度(w)和再沸器能耗(Q)的影响Fig.5 Effects of feeding stage(FS) on ethanol mass fraction(w) and reboiler duty(Q) of the ethanol separation column in the inverted sequence distillation processNt=60; R=2.566; D=1010 kmol/h

从表4可以看到,单独进料可以节省再沸器能耗,原因在于单独进料避免了物料混合后再重新分离的不利操作。但本工艺中2个流股的流量相差很大,单独进料的节能效果几乎没有体现,考虑到实际生产操作的便捷,仍然采用混合进料的方式。

表4 逆序精馏工艺中进料方式对甲醇分离塔分离效果的影响

Nt=16

2.1.4变压精馏系统压力的优化

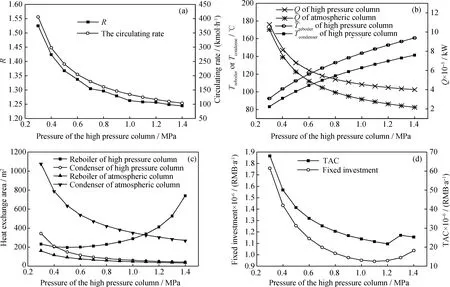

压力对共沸物的组成影响很大(见表2)。对于变压精馏方法,不同压力下共沸物的组成差别越大,越容易实现共沸物的分离。低压塔采用常压操作,并固定其不变,改变高压塔的压力,考察高压塔操作压力在0.3~1.4 MPa范围内变化对低压塔和高压塔间的物料循环、高压塔回流比及塔顶塔釜温度、高压塔和低压塔再沸器能耗、系统所需换热器面积的影响,结果示于图6(a)、(b)、(c)。同时通过对优化后的每一个操作点进行TAC计算,结果示于图6(d)。

图6 变压精馏系统不同高压塔压力下低压塔和高压塔间的物料循环、再沸器能耗和所需换热面积, 高压塔回流比(R)、塔顶和塔釜温度以及固定投资和年操作总费用(TAC)Fig.6 The circulating rate from low pressure column to high pressure column and the reboiler duty and the heat exchange area of each column, the reflux ratio and the temperatures of the high pressure column, as well as the fixed investment and TAC of the different pressure distillation system under different pressures of high pressure column (a) R and circulating rate; (b) Q, Treboiler and Tcondenser; (c) Heat exchange area; (d) TAC and fixed investment

图6表明,随着高压塔压力的增大,低压塔与高压塔间的循环量减少,高压塔回流比也下降,有助于MeOAc-甲醇共沸物的分离,但压力高于1.2 MPa 时改善不明显;高压塔塔釜温度和塔顶温度均增大,而再沸器能耗随着温度的升高而降低,但是压力高于1.0 MPa后降低不明显。高的操作压力对优化结果有利,不过会增加高压塔的设备费用,同时压力超过1.3 MPa后,高压塔塔釜温度较高,需要使用温位较高的中压蒸汽进行加热。高压塔操作压力在0.9~1.2 MPa范围时,变压精馏系统的再沸器和冷凝器面积分配比较均匀,同时换热面积最小,此时固定投资费用最小;压力高于0.9 MPa后,TAC下降变缓,当压力大于1.3 MPa时,由于需要采用中压蒸汽加热,TAC出现回升。

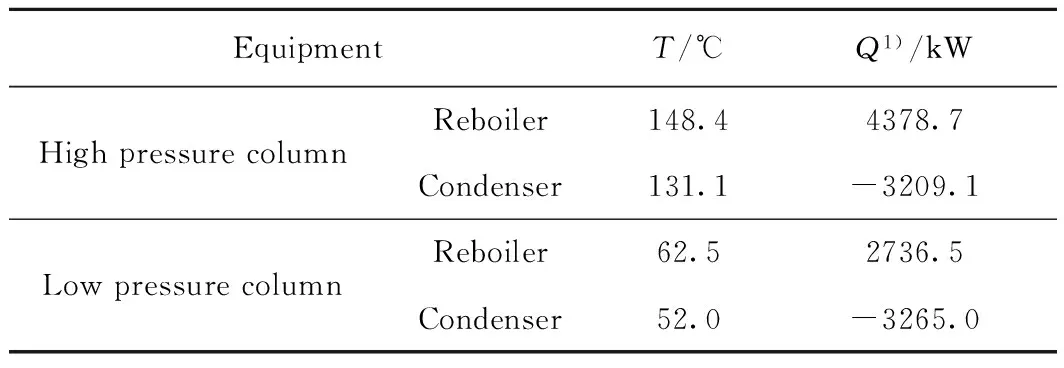

综上所述,高压塔采用1.1 MPa操作压力较优。在该压力下,变压精馏系统的再沸器与冷凝器的温度(T)和热能耗(Q)列于表5。从表5可以看出,高压塔冷凝器在温位和热量上均可以供给低压塔再沸器,通过热集成可以节省40.27%的能耗,效果非常显著。

表5 变压精馏系统中高压塔与低压塔再沸器和冷凝器的温度(T)和热能耗(Q)

1) TheQin the condenser means the condenser duty.

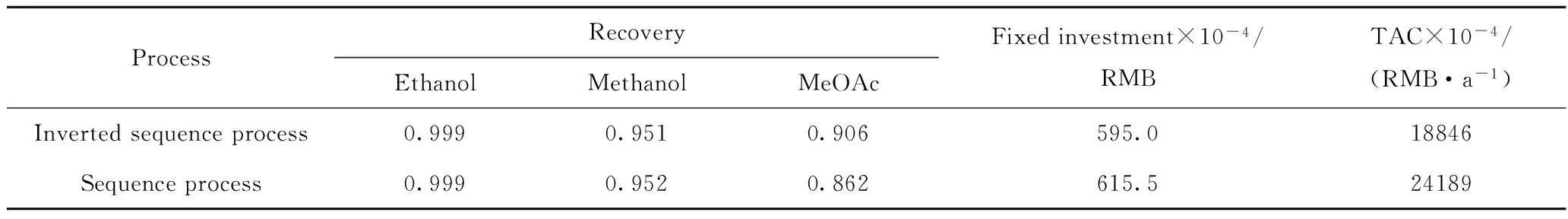

2.2逆序和顺序精馏工艺方案结果对比

逆序精馏工艺及顺序精馏工艺模拟优化后的结果列于表6。通过TAC计算,对比了该两种工艺方案中精馏分离部分的经济情况,结果列于表7。

表6 逆序和顺序精馏工艺方案模拟优化结果

1—The inverted sequence process; 2—The sequence process; HPC—High pressure column; LPC—Low pressure column; ESC—Ethanol separation column; MSC—Methanol separation column; MeOAcSC—MeOAc separation column; MPC—Methanol purifying column

表7 逆序和顺序精馏工艺方案中精馏分离部分的分离效果及经济预算

一般精馏序列分离经验[22]认为,对于多组分精馏分离,避免含量多的关键组分从塔顶蒸馏分离出去的分离序列更节能。逆序精馏工艺中,从乙醇分离塔塔顶采出1010 kmol/h物质,而塔釜采出为859.7 kmol/h乙醇产品,与该经验相矛盾,而顺序精馏工艺与该经验相符。但表7表明,逆序精馏工艺年度总费用为18846万RMB,比顺序精馏工艺的24189万RMB更经济,而且其中MeOAc的回收率也比较高。对于MeOAc-甲醇共沸物、甲醇、乙醇3个主要分离的物系,共沸物与甲醇间的分离要比甲醇和乙醇的分离困难,因此首先分离出乙醇的工艺流程更适合。

3 结 论

采用Aspen Plus模拟软件的平衡级模拟方法,通过NRTL热力学模型,模拟分析了MeOAc催化加氢制乙醇工艺流程,着重讨论对产物的分离。模拟优化了各个精馏塔的塔板数、进料位置、回流比等重要工艺参数。确定了变压精馏系统分离MeOAc-甲醇共沸物的操作压力为1.1 MPa,同时通过热集成,该系统可以节省能耗40.27%,实现了好的经济效果。首先分离乙醇的逆序精馏工艺方案和首先分离MeOAc-甲醇共沸物的顺序精馏工艺方案的年度总费用分别为18846万和24189万RMB,逆序精馏工艺更经济合理,而且在均达到工艺要求的情况下,MeOAc回收率更高。

符号说明:

BP——沸点,℃;

D——塔顶采出量,kmol/h

FS——进料位置;

n——物质的量,kmol;

Nt——总理论板数;

p——压力,MPa;

Q——再沸器能耗,kW;

R——回流比;

Rmin——最小回流比;

T——温度,℃;

Tcondenser——塔顶温度,℃;

Treboiler——塔釜温度,℃;

ΔTmin——最小传热温差,℃;

TAC——年度总费用,RMB/a;

UC——凝器传热系数,W/(m2·K);

UR——再沸器传热系数,W/(m2·K);

w——质量分数;

β——设备年折旧系数;

η——塔板效率。

参考文献

[1] 张军.对苯二甲酸副产物醋酸甲酯的形成分析及综合利用[J].合成技术及应用,2001, 16(3): 26-28.(ZHANG Jun. Analysis of byproduct methyl acetate formation in the PTA production process and reuse[J].Synthetic Technology and Application, 2001, 16(3): 26-28.)

[2] FUCHIGAMI Y. Hydrolysis of methyl acetate in distillation column packed with reactive packing of ion exchange resin[J].Journal of Chemical Engineering of Japan, 1990, 23(3): 354-359.

[3] 陈晓晖,黄瑞,王莹莹,等.HPW/Cs-HMS上的醋酸甲酯水解反应[J].石油学报(石油加工),2009, 25(4): 509-515.(CHEN Xiaohui, HUANG Rui, WANG Yingying, et al. Hydrolysis reaction of methyl acetate on HPW/Cs-HMS[J].Acta Petrolei Sinica (Petroleum Processing Section), 2009, 25(4): 509-515.)

[4] 潘远波,李维新,沈品德,等.精对苯二甲酸生产中副产物醋酸甲酯催化精馏水解研究[J].化学反应工程与工艺,2009, 25(2): 132-136.(PAN Yuanbo, LI Weixin, SHEN Pinde, et al. Study on hydrolysis of methyl acetate from production of pure terephalic acid by catalytic distillation[J].Chem React Eng Techno, 2009,25(2): 132-136.)

[5] GAO Xin, LI Xingang, LI Hong. Hydrolysis of methyl acetate via catalytic distillation: Simulation and design of new technological process[J].Chemical Engineering and Processing: Process Intensification, 2010, 49(12): 1267-1276.

[6] 曹宏兵.中国醋酸行业形势分析[J].天然气化工:C1化学与化工,2011, 36(5): 57-60.(CAO Hongbing. Situation analysis of Chinese acetic acid industry[J].Natural Gas Chemical Industry, 2011, 36(5): 57-60.)

[7] 汪同训.醋酸酯气相催化加氢制备乙醇的研究[D].上海:华东理工大学,2014.

[8] 谢璇.醋酸甲酯加氢制乙醇的研究[D].上海:上海师范大学,2013.

[9] 姚季.醋酸甲酯加氢制乙醇反应研究与流程模拟[D].上海:华东理工大学,2014.

[10] 李洪,黄伟进,肖财春,等.铜基催化剂催化乙酸甲酯加氢制燃料乙醇实验研究[J].化工进展, 2015, 34(10): 3644-3649.(LI Hong, HUANG Weijin, XIAO Caichun, et al. Experimental study on hydrogenation of methyl acetate to fuel ethanol with copper-based catalyst[J].Chem Ind Eng Prog, 2015, 34(10): 3644-3649.)

[11] 王良恩,赵素英.醋酸甲酯-甲醇-水-醋酸四元反应体系汽液平衡[J].化工学报,1995, 46(1): 57-65.(WANG Liang’en, ZHAO Suying. Vapor-liquid equilibria of quarternary reactive system methyl acetate-methanol-water-acetic acid[J].J Chem Ind Eng (China), 1995, 46(1): 57-65.)

[12] 邱挺,马沛生,王良恩,等.醋酸甲酯-甲醇-水三元物系液液平衡数据的测定与关联[J].化学工程,2004, 32(4): 62-66.(QIU Ting, MA Peisheng, WANG Liang’en, et al. Determination and relevance of liquid-liquid equilibria for ternary system methyl acetate-methanol-water[J].Chem Eng (China), 2004, 32(4): 62-66.)

[13] 杨金杯,余美琼,郑志功,等.醋酸甲酯和甲醇热集成变压精馏分离工艺模拟与优化[J].过程工程学报,2013, 13(1): 105-110.(YANG Jinbei, YU Meiqiong, ZHENG Zhigong, et al. Simulation and optimization of heat-integrated pressure swing distillation for separation of methyl acetate and methanol[J].Chin J Process Eng, 2013, 13(1): 105-110.)

[14] 张东浩,李柏春,霍俊丽,等.醇解废液中醋酸甲酯和甲醇回收的流程优化[J].化工进展,2002, 21(增刊1): 43-46.(ZHANG Donghao, LI Baichun, HUO Junli, et al. Process optimization of retrieving MeOH and MeOAc from alcoholysis liquid[J].Chem Ind Eng Prog, 2002, 21(Supple 1): 43-46.)

[15] 赵林秀,王小燕,崔建兰,等.加盐萃取精馏分离醋酸甲酯-甲醇二元恒沸物[J].石油化工,2005, 34(2): 144-147.(ZHAO Linxiu, WANG Xiaoyan, CUI Jianlan, et al. Separation of methyl acetate azeotrope by extractive distillation with salt[J].Petrochemical Technology, 2005, 34(2): 144-147.)

[16] REPKE J U, KLEIN A, BOGLE D, et al. Pressure swing batch distillation for homogeneous azeotropic separation[J].Chem Eng Res Des, 2007, 85(4): 492-501.

[17] JORGE F M. Modeling, simulation and control of an internally heat integrated pressure-swing distillation process for bioethanol separation[J].Comput Chem Eng, 2011, 35(8): 1532-1546.

[18] 李洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008, 27(7): 1125-1128.(LI Hong, LI Xingang, LUO Mingfang. Different pressure thermally coupled distillation technology for energy saving[J].Chem Ind Eng Prog, 2008, 27(7): 1125-1128.)

[19] 张吕鸿,刘建宾,李鑫钢,等.一种改进的差压热耦合精馏流程[J].石油学报(石油加工),2013, 29(2): 312-317.(ZHANG Lühong, LIU Jianbin, LI Xingang, et al. An improved pressure swing thermally coupled distillation[J].Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(2): 312-317.)

[20] 董丰莲.复杂精馏系统合成中的热集成研究[D].天津:天津大学,2007.

[21] 刘家祺.传质分离过程[M].北京:高等教育出版社,2011:77-81.

[22] SEADER J D, WESTERBERG A W. A combined heuristic and evolutionary strategy for synthesis of simple separation sequences[J].AIChE Journal, 1977, 23(6): 951-954.

收稿日期:2015-06-16

基金项目:国家高技术研究发展“863”计划项目(2015AA030501)、国家自然科学基金项目(21336007)和天津市科支支撑计划重点项目(15ZCZDGX0030)资助

文章编号:1001-8719(2016)04-0717-08

中图分类号:TQ028

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.04.009

Process Simulation and Optimization of Hydrogenation of Methyl Acetate to Ethanol

HUANG Weijin1, LI Hong1,2,3, GAO Xin1,2,3, LI Xingang1,2,3

(1.SchoolofChemicalEngineeringandTechnology,TianjinUniversity,Tianjin300072,China;2.NationalEngineeringResearchCentreofDistillationTechnology,TianjinUniversity,Tianjin300072,China;3.CollaborativeInnovationCenterofChemicalScienceandEngineering(Tianjin),TianjinUniversity,Tianjin300072,China)

Abstract:The process of hydrogenation of methyl acetate to ethanol was developed and simulated by the chemical process and analysis software of Aspen Plus. The number of theoretical stages, the reflux ratio, the feeding position of each column and the feeding way of methanol refined column were obtained by the analysis tool of the software. A method with different pressure distillation system to separate methyl acetate-methanol azeotrope was put forward, and the operating pressure of high pressure column was determined to be 1.1 MPa, while the low pressure column was at atmospheric pressure. Meanwhile, two different chemical processes, distillation flowsheet of inverted sequence and sequence, were simulated and optimized based on distillation sequences on multi components, and analyzed by total annualized cost (TAC) analysis. The results demonstrated that the inverted sequence, in which ethanol was first separated, was more reasonable and economical.

Key words:computer simulation; distillation; methyl acetate; alcohol; azeotrope; TAC analysis

第一作者: 黄伟进,男,硕士研究生,从事传质与分离技术方面的研究

通讯联系人: 高鑫,男,副教授,博士,从事传质与分离工程以及化工过程强化方面的研究;E-mail:gaoxin@tju.edu.cn