铝酸钙固体碱催化重油裂解联合气化再生性能

唐瑞源, 田原宇, , 乔英云, 赵国明, 李茂森

(1.中国石油大学 重质油国家重点实验室, 山东 青岛 266580;2.山东科技大学 低碳能源化工重点实验室, 山东 青岛 266590)

铝酸钙固体碱催化重油裂解联合气化再生性能

唐瑞源1, 田原宇1,2, 乔英云1, 赵国明2, 李茂森2

(1.中国石油大学 重质油国家重点实验室, 山东 青岛 266580;2.山东科技大学 低碳能源化工重点实验室, 山东 青岛 266590)

摘要:采用固相法合成不同n(CaO)/n(Al2O3)的铝酸钙固体碱催化剂,采用N2吸附技术、FT-IR、XRD及Hammett指示剂法对其进行了表征。采用双管反应器进行铝酸钙固体碱催化剂催化减压渣油裂解反应和待生剂气化再生,考察了铝酸钙的n(CaO)/n(Al2O3)对其催化减压渣油裂解性能的影响,同时也考察了不同n(CaO)/n(Al2O3)的铝酸钙催化剂待生剂气化性能的差异。结果表明,不同n(CaO)/n(Al2O3) 铝酸钙具有相同的碱强度和不同的总碱量,较低的比表面积和孔容积。n(CaO)/n(Al2O3)=1.7的铝酸钙固体碱催化剂的催化裂解性能较优,总烯烃和焦炭产率分别达到17.0%和3.5%,裂解液主要由汽油和柴油组成。不同n(CaO)/n(Al2O3)的铝酸钙催化剂待生剂的气化性能差异不大。气化所得合成气以H2和CO2为主,体积分数达87%,CH4体积分数少于0.2%,且H2体积分数达到55.0%~58.4%,H2/CO体积比较高。因此,铝酸钙适宜用作同时催化重油裂解和气化制氢的催化剂。

关键词:钙/铝比; 固体碱; 催化裂解; 低碳烯烃; 气化

随着世界石油资源的日益短缺和原油重质化程度的加剧,如何将这些日益增长的重油轻质化,成为炼油工业的重大课题。

重油的加工方法主要包括加氢[1]、热裂解[2]、催化裂解[3]、焦化[4-5]4种。重油加氢由于装置投资和操作费用较高,发展受到限制;催化裂解虽然可降低反应温度,增加低碳烯烃和轻质芳烃产率,但对催化剂、反应和再生条件及设备要求苛刻;热加工所得液体产品含不饱和烃多,安定性差,汽油辛烷值较高;焦化由于具有低的操作成本、高的产品适应性和操作可靠性而被广泛应用[6],但不可避免会产生大量的焦炭,且污染物易富集在其中,使其难以使用。

重油裂解和石油焦气化大多被分开研究,很少有将这两部分结合起来研究。笔者采用双管反应器对重油催化裂解和失活催化剂气化反应联合工艺进行研究,不仅可获得低碳烯烃和轻质油产品,而且又可获得再生剂和富H2合成气,所采用催化剂必须兼顾裂解和气化两方面功能。固体碱催化剂具有较好水热稳定性、抗结焦及无酸性或酸性较弱,但大多被用于催化剂载体和浇注材料领域,而在催化领域,多被用作制备生物柴油[7-8]和烃类转化[9]催化剂。直接将铝酸钙用作重油催化裂解和气化催化剂未见报道。笔者将铝酸钙用作双功能固体碱催化剂,考察了不同n(CaO)/n(Al2O3)铝酸钙催化剂对减压渣油催化裂解产物分布的影响规律,同时还考察了催化剂待生剂的H2O-O2气化性能。

1 实验部分

1.1原料

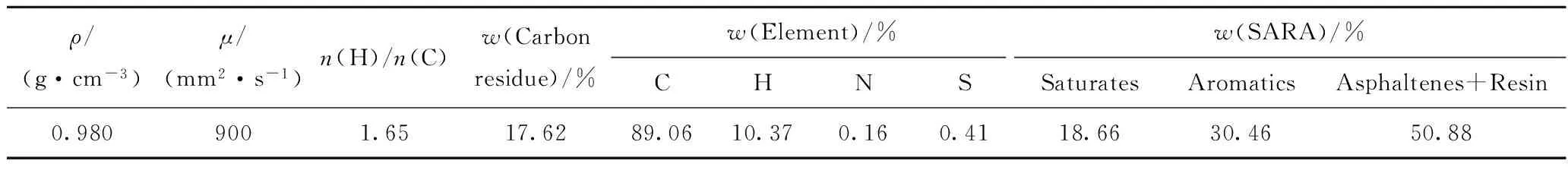

氧化钙(CaO),分析纯,天津市化学试剂三厂产品;氧化铝(Al2O3),分析纯,天津光复精细化工有限公司产品;减压渣油,石大胜华炼厂产品,具体性质见表1。

表1 实验用减压渣油的性质

1.2催化剂制备

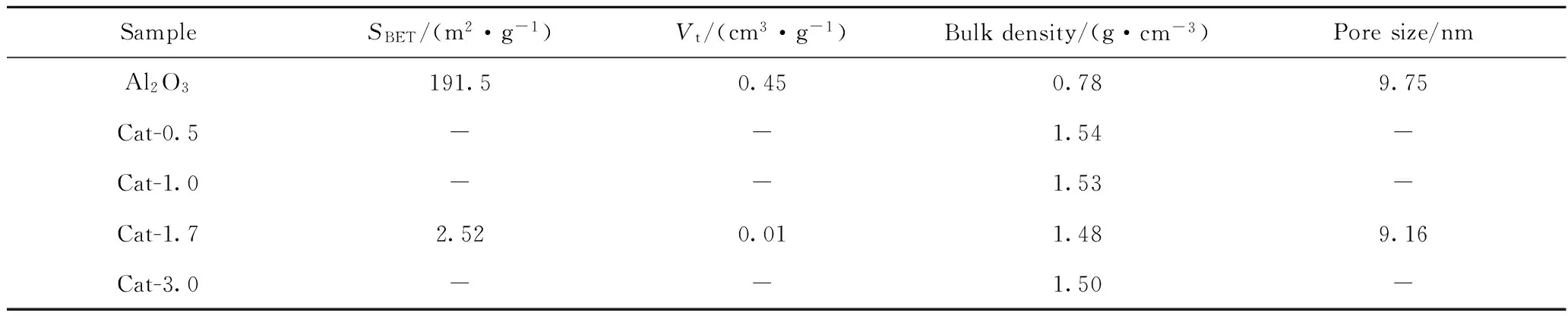

采用固相合成法制备不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化剂。按照不同n(CaO)/n(Al2O3)将CaO和Al2O3混合均匀,置于球形研磨机以960 r/min转速研磨10 min,再在1400 ℃ N2保护下焙烧1 h,在干燥皿内冷却至室温,得到铝酸钙固体碱催化剂。将n(CaO)/n(Al2O3)为0.5、1.0、1.7、3.0制备的催化剂分别命名为Cat-0.5、Cat-1.0、Cat-1.7、Cat-3.0。所得固体碱催化剂和载体Al2O3的性质列于表2。

表2 Al2O3和不同n(CaO)/n(Al2O3)铝酸钙固体碱催化剂的性质

1.3减压渣油裂解气化反应流程

在反应温度700℃、水/油质量比1.0、剂/油质量比8.0的条件下进行减压渣油催化裂解反应。

将减压渣油和水分别通过计量泵打入预热器进行预热,并在进入分布板前混合均匀,经过分布板后雾化的减压渣油和水进入流化床反应器,在铝酸钙固体碱催化剂催化下发生反应。反应产物经两段分离器分离为裂解油、气,不冷凝性气体经过湿式流量计记录体积,并采用气相色谱仪在线分析其组成。

在固定床反应器内进行待生剂气化。N2保护下升至所需温度,关闭N2,打开O2阀和进水柱塞泵,调节O2和水蒸气混合比例进行气化反应。经过冷凝器和气-液分离器得到合成气,用湿式流量计计量气体体积,并采用气相色谱仪在线分析组成。

1.4催化剂表征

采用德国Bruker公司TENSOR27傅里叶变换红外光谱仪测定样品的FT-IR谱,KBr压片法制样,测试波数范围400~4000 cm-1,波数精度≤0.1 cm-1。采用Hammett指示剂法测定固体碱催化剂的碱度和总碱量。采用美国Micromeritics公司TristarⅡ3020型物理吸附仪测定样品的比表面积及孔径,样品在300℃真空条件下预处理3 h,分别采用BET方程、t-plot方法计算比表面积(SBET)、孔容积(Vt),通过BJH方法获得孔分布曲线。采用荷兰帕纳科仪器公司X’Pert PRO MPD型X射线粉末衍射仪进行XRD分析,加速电压40 kV、加速电流40 mA。

2 结果与讨论

2.1制备的铝酸钙固体碱催化剂的表征结果

2.1.1红外光谱分析

图1为所制备的不同n(CaO)/n(Al2O3) 铝酸钙的FT-IR谱。由图1可见,所制备的铝酸钙在3450 cm-1处均出现1个较强的归属为羟基的伸缩振动[10]的特征吸收峰,这可能是自由水O—H键和结构性羟基的氢键所引起[11];在1660 cm-1附近出现1个较弱的羟基弯曲振动吸收峰,是由于样品或KBr存在的物理吸附水引起。Cat-1.7和Cat-1.0样品在1040和570 cm-1附近出现归属为Al—O伸缩振动的吸收峰[12],在839 cm-1处出现1个归属为铝酸钙的较宽的特征吸收峰,在460 cm-1处出现1个归属为Ca—O伸缩振动的尖峰,由此表明铝酸钙(Ca12Al14O33)的生成。但Cat-3.0和Cat-0.5样品未出现上述特征吸收峰,说明n(CaO)/n(Al2O3)过高或过低均不易生成铝酸钙(Ca12Al14O33)。

图1 不同n(CaO)/n(Al2O3) 铝酸钙的FT-IR谱Fig.1 FT-IR spectra of calcium aluminate prepared with different n(CaO)/n(Al2O3) (1) Cat-1.0; (2) Cat-3.0; (3) Cat-0.5; (4) Cat-1.7

2.1.2碱强度和总碱量

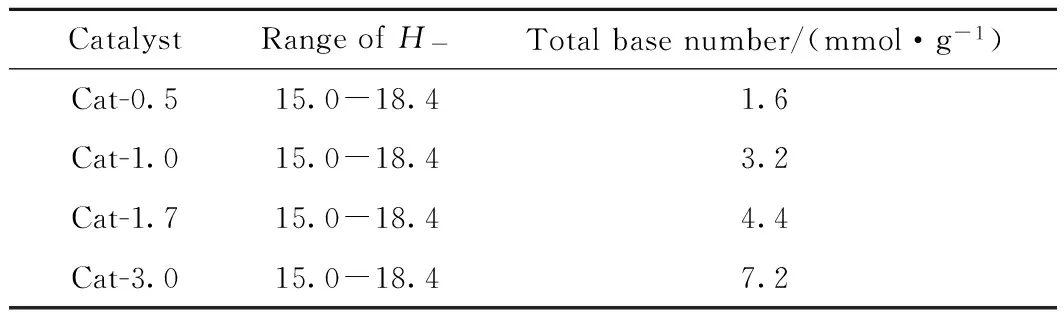

Bancquart等[13]研究发现,催化剂的催化活性与碱强度(尤其是强碱位数量)成正比。因此,笔者采用Hammett指示剂法测定不同n(CaO)/n(Al2O3) 铝酸钙的碱强度和总碱量,结果列于表3。

表3 不同n(CaO)/n(Al2O3)铝酸钙的碱强度(H-)和总碱量

由表3可知,制备的铝酸钙的碱强度均在15.0~18.4范围,碱性较强;总碱量随着n(CaO)/n(Al2O3)的增大而逐渐增大。因此,铝酸钙固体碱催化剂的总碱量可通过改变n(CaO)/n(Al2O3)来实现,而不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化剂可能展现出不同的重油裂解气化催化性能。

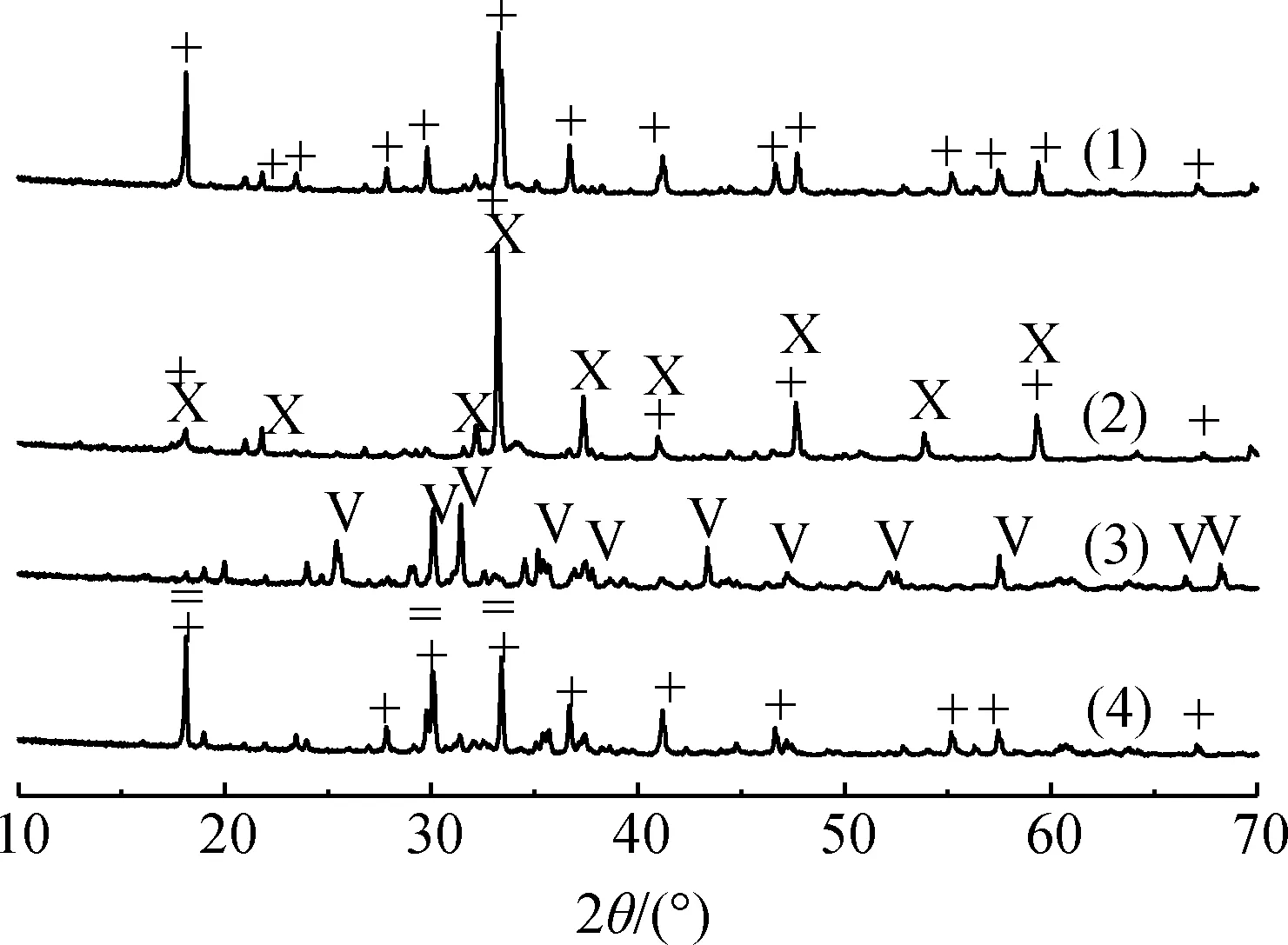

2.1.3微晶结构

图2为所制备不同n(CaO)/n(Al2O3) 铝酸钙的XRD谱。由图2可知,所制备的铝酸钙的衍射峰强度较强,结晶度较好。Cat-1.0和Cat-1.7的主要结构形态为 Ca12Al14O33,同时Cat-1.0中还存在CaAl2O4晶体结构;Cat-3.0的主要结构形态为Ca3Al2O9和Ca12Al14O33;Cat-0.5的主要结构形态为CaAl4O7。由于n(CaO)/n(Al2O3)为0.5和3.0时,形成Ca12Al14O33晶体所需吉布斯能较高,而形成Ca3Al2O6和CaAl4O7晶体所需吉布斯能较低;而在n(CaO)/n(Al2O3)为1.7和1.0时,生成Ca12Al14O33晶体所需吉布斯能相对较低[14]。而且,CaAl4O7的碱性低于CaAl2O4的碱性[15]。由此可推断,CaAl2O4的碱性低于Ca12Al14O33和Ca3Al2O9的碱性。因此,Cat-0.5、Cat-1.0、Cat-1.7、Cat-3.0的碱性依次增加,与Hammett指示剂法测定结果相吻合。

图2 不同n(CaO)/n(Al2O3) 铝酸钙的XRD谱Fig.2 XRD patterns of calcium aluminate prepared with different n(CaO)/n(Al2O3) (1) Cat-1.7; (2) Cat-3.0; (3) Cat-0.5; (4) Cat-1.0 +—Ca12Al14O33;=—CaAl2O4;V—CaAl4O7;X—Ca3Al2O6

2.2铝酸钙固体碱催化重油裂解及气化再生性能

2.2.1三相组成

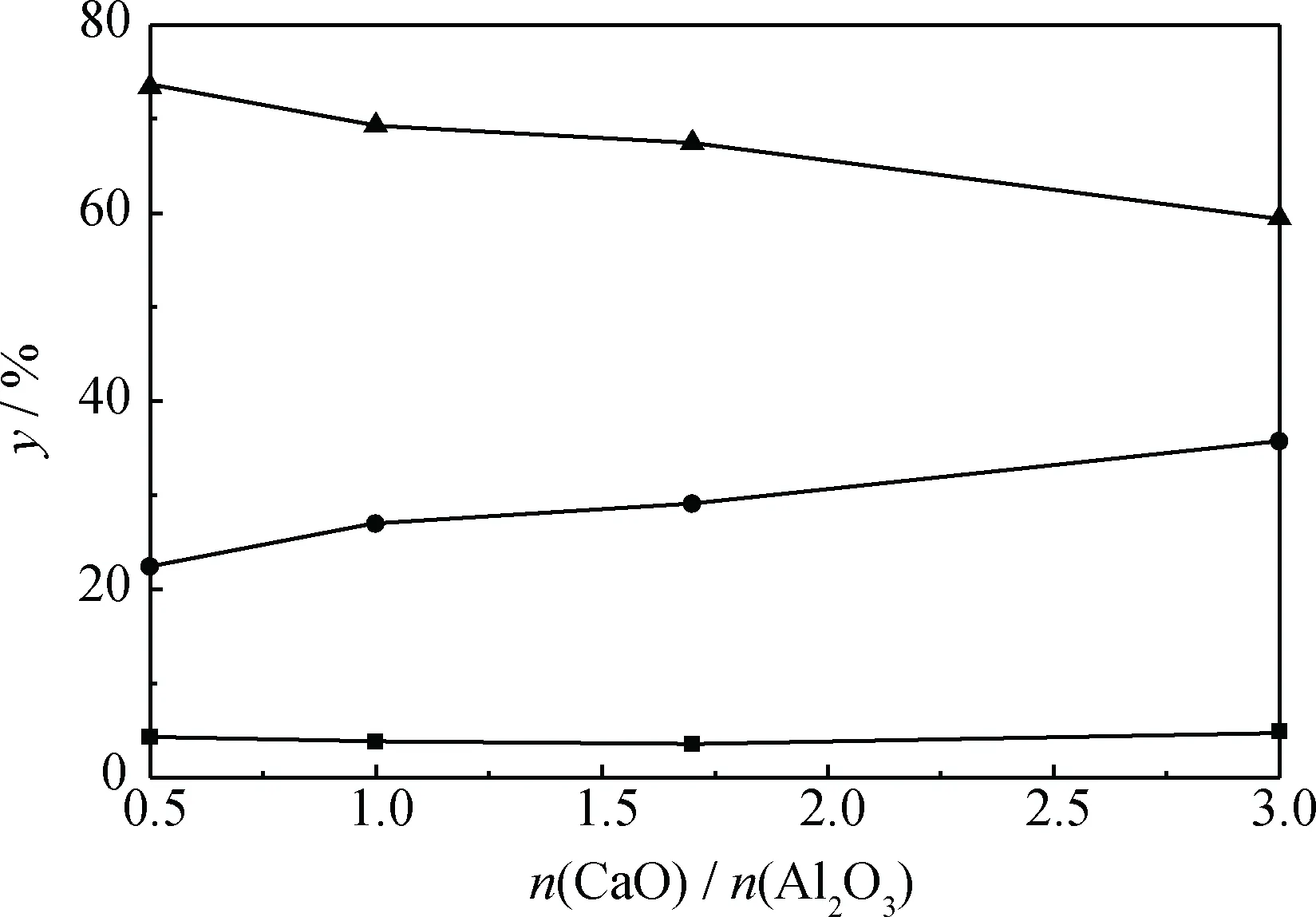

图3为不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化减压渣油裂解的三相组成。由图3可知,随着铝酸钙固体碱的n(CaO)/n(Al2O3)增加,减压渣油裂解所得裂解气收率逐渐增加,而裂解液收率逐渐减少。对于催化剂积炭来说,Cat-0.5和Cat-3.0的积炭分别为4.2%和4.9%,而Cat-1.0和Cat-1.7的积炭量相对较低,分别为3.8%和3.5%。随着n(CaO)/n(Al2O3)的增加,促使了铝酸钙催化剂表面氧空穴碱性催化活性位的数量增加,这些碱性活性位通过与C成键并配位在C—C键的周围,改变C原子的电子云分布,造成C—C键拉长,削弱C—C 化学键结合强度,加速C—C键断裂,进而降低裂解反应活化能[16],使得烃类裂解更易进行。但由于Cat-3.0催化活性过强,可能造成重油过度裂解,使得裂解气和焦炭产率较高。Cat-0.5催化所得焦炭产率较高,这可能是由于其碱性催化活性位较少,不能显著促进催化剂表面积炭的水煤气气化反应[17]而造成的。

图3 不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化 减压渣油裂解的三相组成Fig.3 The product three-phase composition of vacuum residue cracking over calcium aluminate solid base with different n(CaO)/n(Al2O3)T=700℃;m(Water)/m(Oil)=1.0;m(Catalyst)/m(Oil)=8.0 ■Coke; ●Gas; ▲Liquid

2.2.2裂解液组成

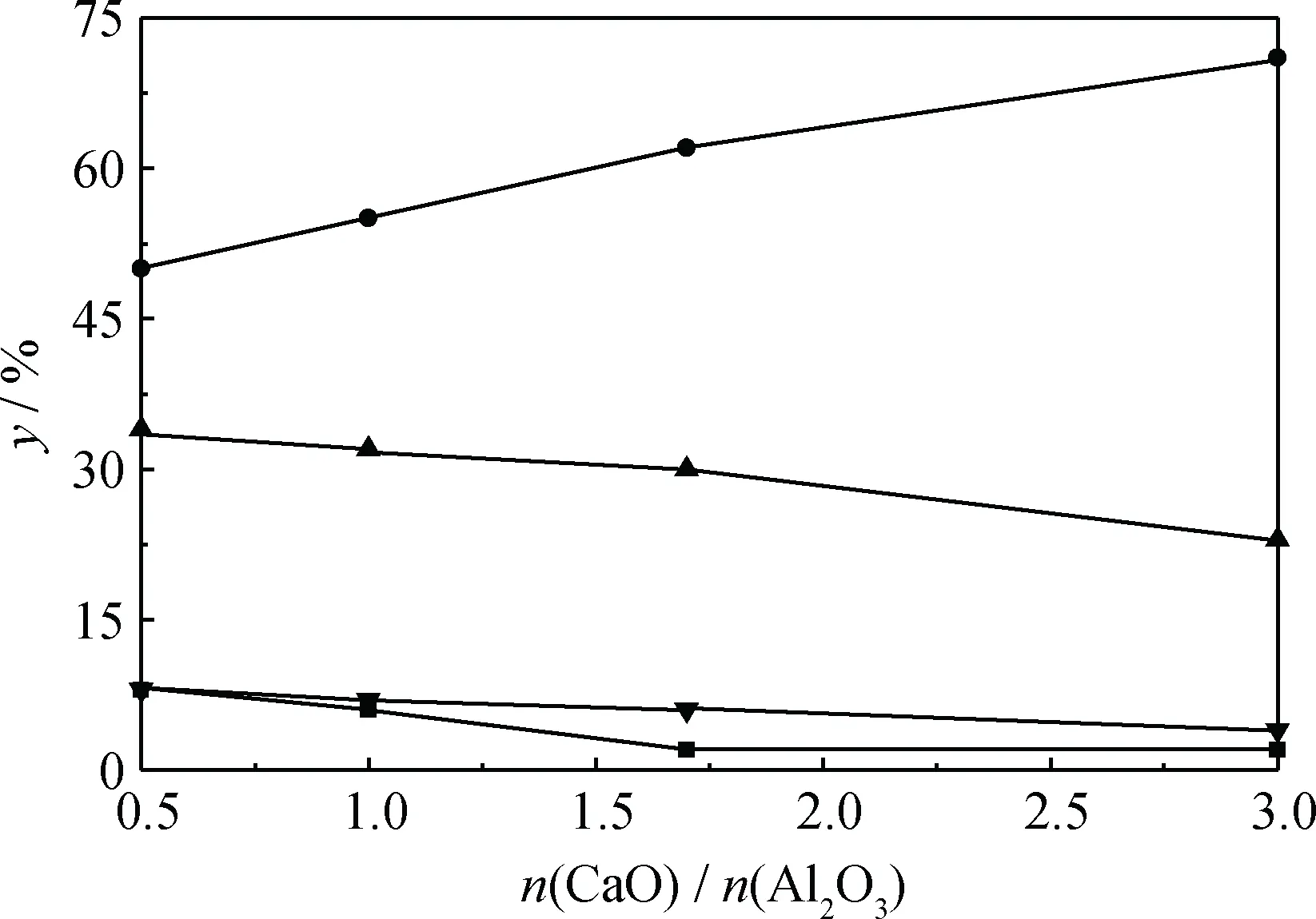

图4为不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化减压渣油裂解所得裂解液的组成。由图4可知,采用Cat-3.0和Cat-1.7时,减压渣油裂解所得汽柴油质量分数为71%和62%,明显高于采用Cat-1.0和Cat-0.5时的;而前二者所得VGO收率和重油收率(约7.0%)较后二者 (约15.0%)的明显降低。由于Cat-1.0和Cat-0.5的碱性催化活性位相对Cat-3.0和Cat-1.7的明显较少,因而裂解催化性能降低,重油转化率降低。采用Cat-3.0催化所得裂解液中汽柴油的总产率达到94% (汽油产率达到71%),这可能是由于该催化剂催化活性过强,造成过度裂解,致使裂解液中汽油含量过高,催化剂积炭较高。因此,减压渣油裂解采用的铝酸钙固体碱催化剂的碱强度和总碱量不能过高,也不能过低。当催化剂碱强度和总碱量过低,催化剂的催化性能降低,重油转化率降低,使得重油和VGO含量较高;反之,又易造成重油过度裂解。

图4 不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化 减压渣油裂解所得裂解液的组成Fig.4 The cracked liquid phase composition of vacuum residue cracking over calcium aluminate solid base with different n(CaO)/n(Al2O3)T=700℃;m(Water)/m(Oil)=1.0;m(Catalyst)/m(Oil)=8.0 ●Gasoline;▲Diesel;▼VGO;■Heavy oil

2.2.3对烯烃产率和选择性的影响

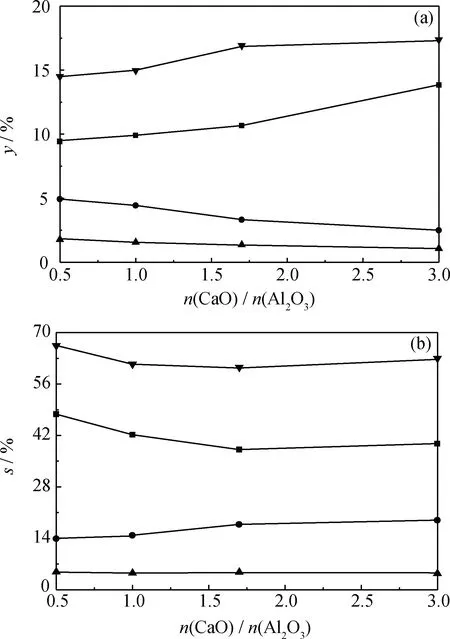

图5为不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化减压渣油裂解所得烯烃产率和选择性。由图5可知,随着铝酸钙固体碱中n(CaO)/n(Al2O3)从0.5增至3.0,催化减压渣油裂解所得乙烯和总烯烃产率从9.4%和14.5%增至12.8%和17.4%,丙烯产率先增大后减小,丁烯产率逐渐减小。渣油裂解反应主要包括热裂解反应和催化裂解反应,其中乙烯主要来自热裂解反应,是自由基反应的产物,而丙烯和丁烯主要来自催化裂解反应,是正碳离子反应的产物[18]。铝酸钙固体碱催化剂的碱性较强,因此其催化减压渣油裂解反应主要遵循自由基反应机理,生成更多的小分子烯烃,丙烯和丁烯不是相对分子质量最小的烯烃,会进一步发生裂解反应,因此,裂解气中乙烯产率较高,丙烯和丁烯的产率较低。烯烃选择性的变化是催化性能和脱氢性能共同作用的结果,采用Cat-1.7和Cat-3.0时,烯烃选择性较高,说明其催化性能和脱氢性能较好;而Cat-3.0催化所得液体收率较Cat-1.7催化所得的明显降低(见图1),且裂解气中乙烯产率明显增高(达到14%)。由此表明,Cat-3.0的催化活性较强,可能造成重油的过度裂解。综合三相组成、裂解液及裂解气组成,所采用的铝酸钙固体碱催化剂中,Cat-1.7的催化裂解性能相对较优。

图5 不同n(CaO)/n(Al2O3) 铝酸钙固体碱催化 减压渣油裂解的烯烃产率和选择性Fig.5 The light olefin yields and selectivities of vacuum residue cracking over calcium aluminate solid base with different n(CaO)/n(Al2O3)T=700℃;m(Water)/m(Oil)=1.0;m(Catalyst)/m(Oil)=8.0 ■C2H4;●C3H6;▲C4H8;▼Total olefins (a) Yield; (b) Selectivity

2.2.4碱性待生剂气化再生联产合成气

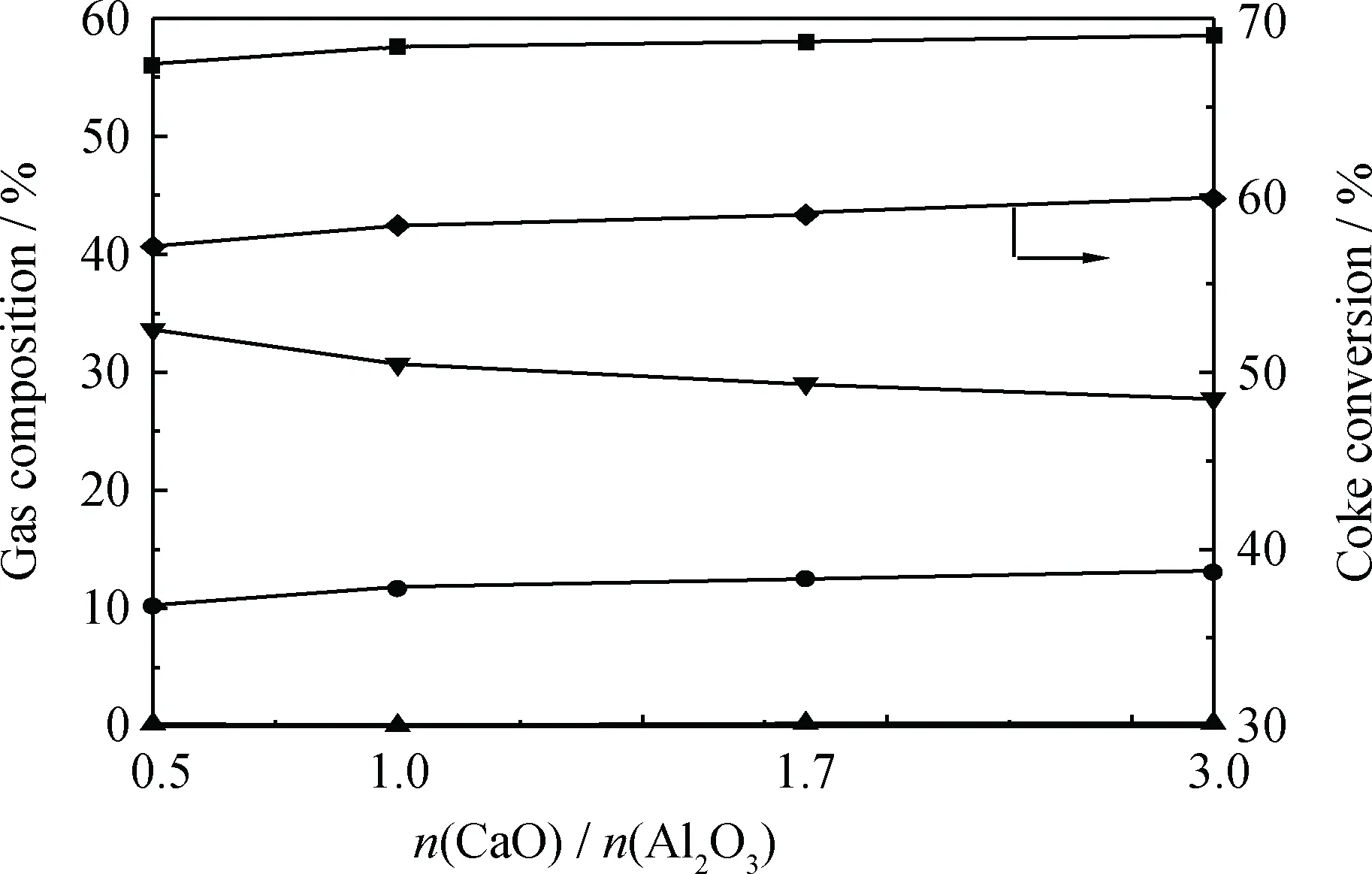

通过前期气化实验研究发现,催化剂中加入碱金属[14]或碱土金属可加快气化速率和降低气化温度,而催化剂表面积炭易造成催化剂失活或降低催化性能(催化活性中心减少或堵塞孔道[19]),因此,待生剂气化再生对于重油裂解和气化连续运行尤为重要。在气化温度800℃、H2O-O2混合气流量2.5 mL/min、反应时间为30 min的条件下,考察了不同n(CaO)/n(Al2O3) 铝酸钙固体碱待生剂气化气体组成和转化率,结果示于图6。

图6 不同n(CaO)/n(Al2O3)铝酸钙固体碱待生剂 气化气体组成和转化率Fig.6 Gas composition and coke conversion from gasifying the coke on the spent calcium aluminate base catalyst with different n(CaO)/n(Al2O3)T=800℃; t=30 min;q(H2O-O2)=2.5 mL/min; Particle size<250 μm ■H2; ▼CO2; ●CO; ▲CH4

由图6可知,固体碱催化剂的n(CaO)/n(Al2O3)从0.5增至3.0,其待生剂气化再生所得H2和CO的体积产率及积炭转化率逐渐增大,CO2的体积产率逐渐减少,而CH4的体积产率较低(低于0.2%)。n(CaO)/n(Al2O3) 从0.5增至3.0,催化剂碱性逐渐增强,碱性活性位数量逐渐增多,促进了焦炭与CO2反应及水煤气气化反应,使积炭转化率逐渐增大,CO2的体积产率逐渐减少;气化温度为800℃,此时蒸汽重整反应强于甲烷化反应,且甲烷易发生分解反应,不利于甲烷的生成,因而合成气中CH4的体积产率较低。合成气中CO2和H2总产率达到87%,说明铝酸钙固体碱待生剂气化产物以CO2和H2为主。Wu等[20]和黄胜[17]等研究也证实了这一点,其中H2体积产率达到55.0%~58.4%,这使得合成气中H2/CO体积比较高(约5.5)。由此表明,铝酸钙固体碱待生剂气化再生适用于制备富H2合成气。

3 结 论

(1)通过固相法合成不同n(CaO)/n(Al2O3) 铝酸钙固体碱。表征结果表明,其比表面积及孔结构较低,碱强度H-在15.0~18.4范围,碱性较强,总碱量随着n(CaO)/n(Al2O3)的增加而逐渐增加。

(2)以铝酸钙固体碱作为催化剂,采用双管反应器对重油进行裂解气化反应,不仅可获得更多低碳烯烃和轻质油,且联产富H2合成气和再生催化剂。这可能是因为固体碱能降低催化裂解反应活化能,并且具有高的催化脱氢性能,促进催化剂积炭的水煤气气化反应。

(3)n(CaO)/n(Al2O3)=1.7的铝酸钙固体碱催化剂的催化裂解性能相对较优。此时,总烯烃和焦炭产率分别为17.0%和3.5%,且裂解液主要由汽油和柴油组成。

(4)随着铝酸钙固体碱n(CaO)/n(Al2O3)从0.5增至3.0,其待生剂气化再生所得积炭转化率逐渐增大。得到的合成气以CO2和H2为主,且H2/CO体积比较高(约5.5),适宜用于制备H2。

参考文献

[1] SINGH J, KUMAR S, GARG M O. Kinetic modelling of thermal cracking of petroleum residues: A critique[J].Fuel Processing Technology, 2012; 94(1): 131-144.

[2] FURIMSKY E. Characterization of cokes from fluid/flexi-coking of heavy feeds[J].Fuel Processing Technology, 2000, 67 (3): 205-230.

[3] JOSHI J B, PANDIT A B, KATARIA K L, et al. Petroleum residue upgradation via visbreaking: A review[J].Industrial & Engineering Chemistry Research, 2008; 47(23):8960-8988.

[4] MIZUTANI H, KORAI Y, Mochida I. Behavior of sulfur species present in atmospheric residue in fluid catalytic cracking [J].Fuel, 2007, 86(17-18):2898-2905.

[5] GUO A J, ZHANG X J, WANG Z X. Simulated delayed coking characteristics of petroleum residues and fractions by thermogravimetry[J].Fuel Processing Technology, 2008, 89(7):643-650.

[6] ZHANG Y M, YU D P, LI W L, et al. Bifunctional catalyst for petroleum residue cracking gasification[J].Fuel, 2014, 117 (30):1196-1203.

[7] WANG B Y, LI S F, TIAN S J, et al. A new solid base catalyst for the transesterification of rapeseed oil to biodiesel with methanol[J].Fuel, 2013, 104: 698-703.

[8] 孟永禄. Ca/Al复合氧化物催化剂制备生物柴油的研究[D]. 天津:天津大学, 2010.

[9] LEMONIDOU A A, STAMBOULI A E, TJATJOPOULOS G J, et al. Partial oxidation of methane to synthesis gas over unpromoted and (0.1-0.5 wt%) Ni-promoted calcium aluminate catalysts[J].Catalysis Letters, 1997, 43(3): 235-240.

[10] 王瑞红.固体碱催化法制备生物柴油的工艺研究[D]. 天津: 天津大学, 2007.

[11] ZAWRAH M F. Investigation of lattice constant, sintering and properties of nano Mg-Al spinels[J].Materials Science and Engineering: A, 2004, 382(1-2): 362-370.

[12] YANISHEVSKII V M. Investigation of IR absorption spectra of binary calcium aluminate glasses and products of their crystallization[J].Journal of Applied Spectroscopy, 1991, 55(6): 1224-1228.

[13] BANCQUART S, VANHOVE C, POUILLOUX Y, et al. Glycerol trancesterification with methyl stearate over solid basic catalysts I Relationship between activity and basicity[J].Applied Catalysis A: General 2001, 218 (1-2): 1-11.

[14] 梁英教,车荫昌.无机物热力学数据手册[M]. 沈阳:东北大学出版社, 1994: 260-298.

[15] 刘厚全. 固体催化剂表面碱度和碱强度分布的测定方法[J].石油化工,1984, 13(10): 645-648.(LIU Houquan. Test method for surface basicity and base strength distribution of solid catalyst[J].Petrochemical Technology, 1984, 13(10): 645-648.)

[16] 程义贵,茅文星,贺英侃.烃类催化裂解制烯烃技术进展[J].石油化工, 2001, 30(4):311-314.(CHENG Yigui, MAO Wenxing, HE Yingkan. Advances in olefin production technology by hydrocarbon catalytic cracking[J].Petrochemical Technology, 2001, 30(4):311-314.)

[17] 黄胜.石油焦的理化性质及其催化气化反应特性研究[D]. 上海: 华东理工大学, 2013.

[18] 孟祥海,徐春明,高金森.大庆常压渣油催化裂解反应规律研究[J].化学反应工程与工艺,2003,19(4):358-364. (MENG Xianghai, XU Chunming, GAO Jinsen. Studies on the reactions of Daqing atmospheric residue catalytic pyrolysis[J].Chemical Reaction Engineering and Technology, 2003, 19(4):358-364.)

[19] KHANG S J, MOSBY J F. Catalyst deactivation due to deposition of reaction products in macropores during hydro -processing of petroleum residuals[J].Industrial & Engineering Chemistry Process Design and Development, 1986; 25 (2): 437-442.

[20] WU Y Q, WANG J J, WU S Y, et al. Potassium-catalyzed steam gasification of petroleum coke for H2production: Reactivity, selectivity and gas release[J].Fuel Processing Technology, 2011, 92 (3): 523-530.

收稿日期:2015-08-28

基金项目:国家自然科学基金项目(21576293, 21576294, 21206185)资助

文章编号:1001-8719(2016)04-0710-07

中图分类号:TE624

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.04.008

Heavy Oil Catalytic Cracking and Gasification Performance ofCalcium Aluminate Solid Base Catalyst

TANG Ruiyuan1, TIAN Yuanyu1,2, QIAO Yingyun1, ZHAO Guoming2, LI Maosen2

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China; 2.KeyLaboratoryofLowCarbonEnergyandChemicalEngineering,ShandongUniversityofScienceandTechnology,Qingdao266590,China)

Abstract:Calcium aluminate solid base catalysts with different n(CaO)/n(Al2O3) were prepared by solid-phase method, and characterized by N2 adsorption techniques, FT-IR, XRD and Hammett indicators methods. The catalytic cracking of vacuum residue and the gasification regeneration of spent catalyst was performed in a double-pipe reactor. The influence of n(CaO)/n(Al2O3) on the vacuum residue cracking performance of calcium aluminate was investigated, and the gasification performance of spent base catalyst was also discussed. The results exhibited that the calcium aluminate catalysts with different n(CaO)/n(Al2O3) had the same base strength and different total base number, and low specific surface area and pore volume. The calcium aluminate with n(CaO)/n(Al2O3) of 1.7 had the better cracking performance, with the yields of total olefins and carbon deposited reaching 17.0% and 3.5% (mass fraction), respectively, and the cracked liquid mainly composed of gasoline and diesel fraction. The gasification performance of different spent base catalysts was almost the same. The obtained syngas contained H2 and CO2 of up to 87% and CH4 of below 0.2%(volume fraction), with H2 volume fraction in the range of 55.0%-58.4% and higher H2/CO volume ratio. Therefore, calcium aluminate catalyst was suitable for catalyzing both vacuum residue cracking and the gasification.

Key words:calcium/aluminum ratios; solid base; catalytic cracking; light olefins; gasification

第一作者: 唐瑞源,男,博士研究生,从事石油与天然气化工研究;E-mail: tangruiyuan86@126.com

通讯联系人: 田原宇,男,教授,博士,从事低碳能源化工工艺与设备一体化研究;E-mail:tianyy1008@126.com