次磷酸钙生产工艺与展望*

曹洪玉,周 桓(天津科技大学海洋与环境学院,天津市海洋资源与化学重点实验室,天津300457)

次磷酸钙生产工艺与展望*

曹洪玉,周桓

(天津科技大学海洋与环境学院,天津市海洋资源与化学重点实验室,天津300457)

对次磷酸钙的应用拓展、生产工艺和发展趋势进行了研究。着重介绍了5种制取次磷酸钙的方法,包括:黄磷与石灰乳反应法、中和法、氯化钙与次磷酸钠转化法、硝酸钙与次磷酸钠反应法、液相催化法。并对每种工艺的原料、原理、优缺点及推广应用情况进行了详细的剖析,以期对促进次磷酸钙产业的发展提供参考。

次磷酸钙;生产工艺;前景分析

次磷酸钙[1][Ca(H2PO2)2]为白色结晶粉末,单斜晶体,可溶于水,但不溶于醇,其水溶液呈现弱酸性。次磷酸钙作为一种较为常见的次磷酸盐具有非常多的用途:可以用作腐蚀抑制剂、阻燃剂[2-3]、填充剂(如热稳定后的次磷酸钙可以提高聚酰胺组合物机械性能[4])、化学镀镍助剂、抗氧化剂、化学分析剂、塑料改型剂,以及用于防火布料的制造[5];也可用作食品添加剂,动物营养补充品[6],鱼肝油营养补充剂(如Scott鲨鱼肝油营养补充剂中,每15 mL含有次磷酸钙414 mg);次磷酸钙和次磷酸镁联合使用可以治疗肥胖症[7],亦是治疗结核病新药的原料。次磷酸钙具有还原性,可替代次磷酸用于芳香胺类的脱氨基过程中,且市场上售的30%的次磷酸是由次磷酸钙制得的[8]。最新研究表明,次磷酸钙的高效阻燃性和优异的塑料相容性双重优点,使其可用于制作耐火纳米复合材料,应用于国防、航天等高尖端领域。随着次磷酸钙应用的不断拓展,其从最初的化学还原剂,逐渐向医药级、食品级、阻燃剂级等方向发展。

次磷酸钙的制取从最早的黄磷和石灰乳反应到次磷酸与石灰乳反应,再到目前的转化法生产次磷酸钙,其工艺,无论是在原料选取、反应过程、工艺路线、设备需要,还是在企业成本、循环利用、产品纯度等方面相较于传统的方法都有显著变化。笔者总结了传统方法和转化法生产次磷酸钙的工艺,并分析了它们的优势和存在的问题,以期对促进次磷酸钙产业的更新换代提供参考。

1 次磷酸钙的传统生产工艺

1.1黄磷与石灰乳反应法

若某元素的氢氧化物能溶于水,则其次磷酸盐可用黄磷与氢氧化物的热溶液反应制得,因Ca(OH)2微溶于水,所以Ca(H2PO2)2可以用Ca(OH)2与黄磷反应制得。利用黄磷与氢氧化钙制备次磷酸钙反应方程式如下:

杨锡璋等[9]在1957年将黄磷与石灰乳放入铁皮制成的平底烧瓶中成功制得次磷酸钙。黄磷与石灰乳反应的工艺流程简图如图1所示。

图1 黄磷与石灰乳反应生产工艺流程简图

首先将一定量的熟石灰加入到密闭的反应釜,通入水蒸气将釜内的空气排净,再加入一定量的黄磷,升高温度进行反应,反应完全,不再有磷化氢气体产生后把反应料液送去压滤机进行过滤,滤液去碳化釜,通入二氧化碳以除去料液中的氢氧化钙。静置取其清液进行浓缩,达到一定浓度后过滤,然后加入活性炭脱色。过滤得到次磷酸钙溶液,加入次磷酸调节溶液pH,过滤浓缩后将含有次磷酸钙晶体的悬浮液冷却结晶,再经过离心分离、甩干、干燥得到成品。此反应过程中有磷化氢气体产生,为回收及利用磷化氢,用尾气管道将磷化氢气体引入磷酸制备装置,来制备工业磷酸或水洗后去磷化氢气柜作有机磷阻燃剂原料。

这种方法的优点是:原料易得,工艺过程简单,经过改进可以在常压下进行,降低了能耗。缺点是:黄磷-石灰乳法原料的利用只有55%~60%,石灰乳消耗量达到化学计算指标的4倍多,约为25%的元素磷产生PH3以及25%的黄磷存在于残渣中,造成渣中磷元素回收困难;同时反应速度慢,一般为16~24 h,而且所得溶液浓度低,蒸发浓缩时蒸汽消耗量大,以上缺点决定了直接合成的次磷酸钙的不经济性。

传统的黄磷-石灰乳法生产次磷酸钙生产安全系数低、能耗大、环境条件差,不符合国家安全生产、节能减排的可持续发展方针;另外由于黄磷中含有砷、铅、钡等重金属导致产品品质低,大大影响了应用领域。

1.2中和法

中和法是由冯振华等[10]于2008年研究发明的,是一种改进的生产次磷酸钙的方法,不采用黄磷为原料进行生产,而是用w(H3PO2)=50%的次磷酸为原料,在反应釜内分两步利用简单酸碱中和反应机理来进行生产。该方法发生的化学反应如下:

次磷酸与氢氧化钙直接反应,能够显著提高产品的品质。此种方法生产次磷酸钙的工艺步骤分为:配料、第一次中和反应、第二次中和反应、溶液浓缩、产品烘干、包装等步骤,生产工艺流程简图如图2所示。

图2 中和法制次磷酸钙工艺流程简图

配料过程主要是往去离子水中加入生石灰粉,将石灰乳打入反应釜内备用;第一次中和反应是向石灰乳中加入w(H3PO2)=50%的次磷酸调节石灰乳的pH在9~9.5,直到2 h内稳定在9~9.5为第一次中和终点;第二次中和反应主要是将第一次中和反应的溶液过滤后继续加入w(H3PO2)=50%的次磷酸调节石灰乳的pH。此过程中过滤的目的主要是除去生石灰带入的杂质。调节料液的pH在3.5~4范围内不变化为止然后过滤除去杂质;滤液在浓缩釜内真空状态下进行两次浓缩,第一次浓缩加入活性炭脱色,过滤后再次浓缩。然后将物料冷却到低于60℃后离心甩干,烘干得到次磷酸钙成品。

此工艺的优点是:设备投入少,工艺生产原理较为简单。缺点也较为明显:在第一次中和反应和第二次中和反应时需不断检测并调节溶液的pH,使得操作过程繁琐、耗时较长,不易操作;而且由于石灰在水中溶解度低,溶解速度慢,该工艺不可避免引入的大量水会增加其后续蒸发浓缩工序的负荷和能耗,从而增加生产成本。该工艺虽然有效避免了生产过程中产生易燃易爆、剧毒的磷化氢气体,但次磷酸本身具有腐蚀性、刺激性,其蒸汽对操作工人以及环境都带来很大的危害。

2 转化法生产次磷酸钙

2.1氯化钙与次磷酸钠转化法

利用氯化钙与次磷酸钠反应来制备次磷酸钙的反应方程式如下:

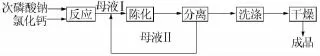

由于氯化钙与次磷酸钠在水中的溶解度均较大,发生复分解反应生成氯化钠与次磷酸钙,次磷酸钙在水中的溶解度比氯化钠小,所以次磷酸钙先析出,固液分离可得到次磷酸钙固体[11-12]。这种工艺由张春桃等[13]研究发明,并投入生产,此发明克服了现有技术缺陷,提供了一种次磷酸钙的反应结晶制备方法。生产工艺流程简图如图3所示。

图3 氯化钙、次磷酸钠制次磷酸钙工艺流程简图

首先在30~90℃下分别将次磷酸钠和氯化钙溶于水配制成w(NaH2PO2)为50%~80%的次磷酸钠溶液和w(CaCl2)为50%~60%的氯化钙溶液;然后将配好的两种溶液加入到连续反应结晶器内,产品母液I由结晶器底部连续排出,要求控制加入次磷酸钠与氯化钙的化学计量比为 n(NaH2PO2)∶n(CaCl2)=1∶(0.55~0.6),控制连续反应结晶器内温度为30~90℃,物料在连续反应结晶器内平均停留时间为1~5 h;最后将产品母液I送至陈化器,控制陈化器内温度为30~90℃,物料在陈化器内平均停留时间为0~3 h,陈化结束后的物料由陈化器底部连续排出,经离心分离、洗涤、干燥后得到纯度大于99.0%的次磷酸钙晶体。

这种工艺的优点:1)采用了新的原料,产品纯度较以前有了很大的提高;2)通过控制结晶过程的停留时间、温度及次磷酸钠溶液与氯化钙溶液的流动速率,使次磷酸钙的反应结晶过程恒定在比较低的过饱和度下进行,从而能够获得平均粒径大、粒度分布均匀的次磷酸钙晶体产品;3)相较于传统的次磷酸钙间歇制备工艺,连续反应结晶法生产能力大、自动化程度高、产品质量稳定;4)反应生成的次磷酸钙在水中溶解度小,采用连续反应结晶法时,次磷酸钙不断结晶析出,从而让上述反应不断向正反应方向进行,提高产品的收率;5)操作条件更温和,操作能耗低,易于工业化。缺点:氯化钠的溶解度不是很大,不能够完全分离氯化钠,从而在一定程度上会影响次磷酸钙纯度;并且反应为复分解反应,反应不能够进行彻底,反应完成液还有少量的次磷酸盐,需要与其他工艺衔接,实现彻底的回收。因此,在转化反应过程中,提高次磷酸盐的收率及产品的纯度是进行该工艺优化设计与控制的一个重要目标。

2.2硝酸钙与次磷酸钠反应

硝酸钙与次磷酸钠反应也是一种转化法生产次磷酸钙的方法[14],该方法的反应方程式如下:

由于次磷酸钠与硝酸钙反应生成的次磷酸钙的溶解度较小,采用连续反应结晶法时,可使生成的次磷酸钙不断结晶析出,从而使反应向正反应方向进行,提高产品收率。该方法的工艺流程如图4所示。

图4 硝酸钙、次磷酸钠制次磷酸钙工艺流程简图

将w(NaH2PO2)为50%~80%的次磷酸钠溶液和w[Ca(NO3)2]为60%~75%的硝酸钙溶液连续加入到反应结晶器内,控制物料在连续反应结晶器内的停留时间,经离心分离、洗涤干燥后得到纯度大于99.0%的次磷酸钙晶体。

该方法生产次磷酸钙的工艺过程与上述的氯化钙与次磷酸钠生产次磷酸钙工艺的不同之处在于,将陈化结束后经离心分离后得到的结晶母液再进行蒸发、结晶,得到硝酸钠粗品和结晶母液,结晶母液返回连续反应结晶器进行循环。

此工艺除了具有上述氯化钙与次磷酸钠反应法的优点外,最大的特点在于能够进行连续化循环利用以及无废液产生,生成的硝酸钠的溶解度要比上述方法中氯化钠的溶解度大,从而更有利于分离提纯目标产品,提高次磷酸钙的纯度。

但是硝酸钠为一种有毒物质,对皮肤粘膜有刺激性,与木屑、布、油类等有机物接触能引起燃烧和爆炸等。硝酸钙也是一种具有低毒的物质,对工作人员会造成一定的伤害。

2.3液相催化法生产次磷酸钙

液相催化法采用次磷酸盐和钙盐中间体溶液为原料,在氯化钙-次磷酸钠法、硝酸钙-次磷酸钠法生产工艺的基础上加入新型复合催化剂PX-2来生产次磷酸钙。化学反应方程式如下:

硝酸钙与次磷酸钠反应制取次磷酸钙为复分解反应,反应并不充分,其在析出的固体产品中含有较多的原料,致使产品纯度不够,即使回收母液反复利用得到的收率仅为71%左右,同时也增加了反应和浓缩冷却所需的能耗。

这种工艺的优点是:由于高效催化剂的开发使反应速度加快,缩短了反应时间,提高了反应的效率。但催化剂的有效性及分离从一定程度上会影响产品的提纯工序。

3 前景展望

传统的黄磷-石灰乳法由于种种弊端,在国内许多大型装置中已慢慢淘汰。次磷酸与石灰乳反应法由于设备投入少、工艺流程短、生产原理简单,得到了一定的发展,但其产品纯度、粒度方面仍不能满足现在某些行业的需求,尤其是高科技领域。转化法由于工艺过程简单、产品的纯度高、产物清洁、污染小等优点已被投入生产但还存在许多技术问题。从更经济、产品产率高、清洁生产、实现经济效益和环境效益双丰收的角度来考虑,硝酸钙与次磷酸钠反应法作为一种新的生产次磷酸钙的方法将成为次磷酸钙工业发展的新方向。

次磷酸钙在国民经济建设中具有广泛的用途,占有重要的地位。尤其是近年来次磷酸钙在高科技领域应用的不断扩大,对高纯度次磷酸钙的需求推动了次磷酸钙生产技术的发展,寻求更经济的生产工艺以及高纯度次磷酸钙生产技术已经成为今后研究的主要方向。

致谢:本研究得到湖北天湖化工有限公司的支持。

[1]贡长生,梅毅,何浩明,等.现代磷化工技术与应用[M].北京:化学工业出版社,2013.

[2]唐刚.聚乳酸/次磷酸盐复合材料的制备、阻燃机理以及烟气毒性研究[D].合肥:中国科学技术大学,2013:12-16.

[3]Tang G,Huang X J,Ding H C,et al.Combustion properties and thermal degradation behaviors of biobased polylactide composites filled with calcium hypophosphite[J].RSC Adv.,2014(4):8985-8993.

[4]罗地亚(中国)投资有限公司.次磷酸钙作为填充剂提高聚酰胺组合物机械性能的用途:中国,103403076[P].2013-11-20.

[5]王建猛.防火布料的制造方法:中国,103361962[P].2013-10-23.

[6]Braun U,Jehle W.The effect of intravenous magnesium hypophosphite in calcium borogluconate solution on the serum concentration of inorganic phosphorus in healthy cows[J].The Veterinary Journal,2007,173(2):379-383.

[7]RobertsonDS.Magnesiumorcalciumhypophosphitecouldbeatheatment for obesity in humans[J].Medical Hypotheses,2006,66(2):439-440.

[8]Mitsuhashi H,Kawakami T,Suzuki H.A mild one-pot deamination of aromatic amines bearing electron-withdrawing groups.Calcium hypophosphite as a dediazonation reagent in nonaqueous media[J].Tetrahedron Letters,2000,41(29):5567-5569.

[9]杨锡璋,沈凤书.次磷酸钙的试制[J].化学世界,1957:449-550.

[10]冯振华,朱康洋.次磷酸钙的生产方法:中国,101332982[P].2010-06-09.

[11]郭瓦力,赵长伟,于萍,等.基于转化法生产硫酸钾的水盐体系相平衡研究[C]∥中国物理学会.第十二届全国相图学术会议论文集,2004.

[12]马茜茜.钠硝石转化法生产硝酸钾工艺研究[D].天津:天津科技大学,2010.

[13]张春桃,王鑫,王海蓉.一种次磷酸钙的反应结晶制备方法:中国,104163411[P].2014-11-26.

[14]张春桃,王鑫,王海蓉.一种次磷酸钙的制备方法:中国,201410387143.2[P].2014-12-03.

联系方式:liufu86dong@163.com

Calcium hypophosphite production technology and prospect

Cao Hongyu,Zhou Huan

(Tianjin Key Laboratory of Marine Resources and Chemistry,College of Marine and Environmental Sciences,Tianjin University of Science&Technology,Tianjin 300457,China)

The application development,production technology,and development trend of calcium hypophosphite were summarizedandanalyzed.Fivekindsofpreparationmethodsofcalciumhypophosphite,suchasyellowphosphorusandlimereaction method,neutralization method,calcium chloride and sodium hypophosphite reforming process,calcium chloride and sodium hypophosphite reaction conversion method,and liquid-phase catalysis method,were introduced emphatically.Moreover,raw materials,principles,advantages and disadvantages as well as application situations of each process were analyzed in detail,and the reference for the promotion of development of calcium hypophosphite industry was provided.

calcium hypophosphite;production process;prospect analysis.

TQ132.32

A

1006-4990(2016)04-0013-04

国家自然科学基金项目(No.21176189,No.U1407204)。

2015-10-18

曹洪玉(1990—),女,研究生,研究方向为海洋分离化学与技术。

周桓