PLC在灌装旋盖机上的应用

杨粤东

PLC在灌装旋盖机上的应用

杨粤东

(汤臣倍健股份有限公司)

本文采用PLC原理进行编程控制,对液体灌装旋盖机用单片机控制元件动作的控制方式改造,达到缩短生产时间、减少维修及调试的工作量,更好的提高产品质量及更为稳定的生产效率。

液体灌装旋盖机;步进电机;PLC;梯形图;霍尔开关

1 引言

公司一台KBGX系列微电脑液体灌装旋盖机,这台液体灌装旋盖设备工艺水平和生产能力仍存在一些缺陷和不足,需对其进行技术改造,以满足使用要求。

2 实际调试及生产中存在的问题

经设备厂家调试后,在实际生产就发现如下五个问题:

(1)单管分2次灌装,使液体产生大量泡沫装量不准确;

(2)液体灌满出瓶体,无法给下一工艺的贴标;

(3)气动旋盖不稳定,盖松紧度也就不稳定,使瓶子有漏油现象,并且旋盖头的硅胶磨损大,经常更换;

(4)生产能力为18瓶/min,无法加速;

(5)无法满足工艺要求,返工产品多。

经反馈至设备厂家以上问题后,通过设备厂商配合,提供不同配件进行模拟实验。

3 原因分析

经过仔细的调查,针对以上问题及其设备的原工作原理,分析其诱因如下:

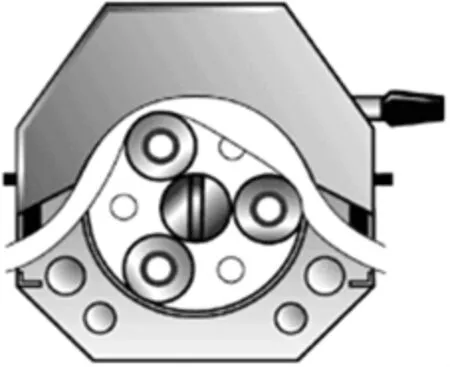

(1)蠕动泵原理图如图1所示;通过蠕动泵的工作原理我们可以看到:单管分2次灌装,每次流量大并有脉冲,使液体产生大量泡沫,装量不准确,是由于单片机控制,只能控制两台蠕动泵,从而影响了生产量的提高。

图1 蠕动泵原理图

(2)在灌装过程液体灌满会溢出瓶体上,无法给下一道工序贴标。并且由于灌装到瓶颈部才20mL符合生产要求,蠕动泵是单管每台一次要完成10mL以上,灌装量大并有间隔脉冲将会产生大量泡沫使油满出瓶。

(3)气动旋盖不稳定,盖松紧度也就不稳定,使瓶子有漏油现象,并且旋盖头的硅胶磨损大,常要更换。主要由于空压机是在0.4MPa起动,在0.6MPa停止,造成气压不稳定旋盖不紧;从而导致产品的气动旋盖松紧度差异大,部分瓶子存在有漏油现象,且旋盖头的硅胶磨损大,更换频繁。

(4)由于蠕动泵灌装的缺陷,在保证产品质量的情况下,无法增加产量。

(5)由于其感应采用光电感应,并且灌装油体对光电感有损坏作用,导致出现误感应,更因为控制部分是单片机,其抗干扰能力差、不可扩展性编程、并且电路板多、布线复杂造成的稳定性差的原因。从而导致此设备在目前的情况下无法满足产品的工艺要求,且产品质量参差不齐。

4 改造解决方案

4.1 针对两台蠕动泵在单管运作时会产生一个脉冲流

采用了斯派莎克公司生产的505L低脉冲、高精度蠕动泵头“双Y”双管分流,电机采用华兴数控的二相八拍混合式步进电机带驱动。在采用了以上技术改造后,设备得到了很好的改善:流动时几乎无脉冲。从而提高了产品装量且精度更为精确,精度可达至0.5%,液体在管中流动无脉冲,可以保障脉冲及精度问题。

4.2 蠕动泵增加到四台即一瓶油分四次灌装

同时增加一台真空泵,负责抽所灌装瓶内的空气(真空管道引至灌装瓶口处),其作用为:可实现快速灌装时加速排出空气。但由于受单片控制系统的限制。故采用了两套PLC进行自动控制系统其主要每个PLC都只有两个高精密控制输出端口,保障各电路、四台混合式步进行电机的正常运行,实现灌装旋盖机的加速。

4.3 光电感应器改为磁性的霍尔开关控制灌装

根据工艺流程及磁性霍尔开关的特点,并考虑到灌装控制的准确性前提下:将光电感应器改为磁性的霍尔开关控制灌装,方便提高精度、防止油损、减少维修量,提高工作效率。气动旋盖改为三相小型电机带动磁阻尼器旋盖。旋盖松紧度由磁阻尼器进行调节。

4.4 PLC的选型

由于PLC具有结构紧凑、基本性能、功能丰富、灵活通用、可靠性高、抗干扰能力强、容易扩展的特点。并根据工艺流程,我司所需使用的PLC必须符合输入7个开关量,12个输出量、而且需具备有4个高速脉冲输出点的要求。经过综合对比:三菱的PLC可编程控制器的12个输出点中就有四个高速脉冲输出点,它可以控制四台混合式步进电机,使灌装量得到进一点的提升。所用了两台三菱公司生产的KX1s-14MT型PLC可编程控制器。进一步实现了控制系统稳定性能增加,在产品质量得到保障的同时也提升了产品产量。

4.5 改造后液体灌装旋盖机PLC操作流程

合上电源PLC主从机的信息交换,启动(主机M3、从机M402);(主机Y4)主电机转动和(主机Y5)振荡器起动开始自动理盖;同时(从机Y4)旋盖电动机转动开始自动旋盖,把瓶放入等分盘内,等分盘每转一格位设备主轴上的同步接触感应开头动作(主、从机X0)同步启动;瓶进行入1#灌装瓶位时,接触感应开头动作(X1),(主机Y0)输出高速脉冲信号,同时(主机Y2)输出正/反转信号,1号步进电机动作,蠕动泵开始灌装;瓶进行入2#灌装瓶位时,接触感应开头动作(X2),(主机Y1)输出高速脉冲信号,同时(主机Y3)输出正/反转信号,2号步进电机动作,蠕动泵开始灌装;3#、4#步骤在从机与主机类同。瓶进行自动循环状态,(M9)自动停止健。

5 效果对比

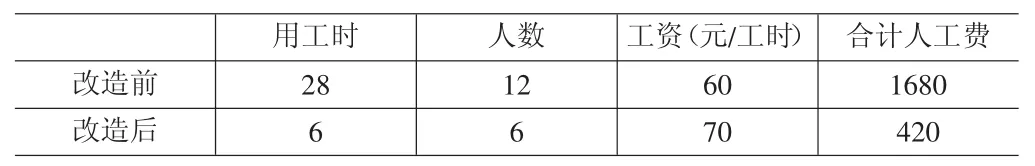

改造后效果对比如表1和表2所示。

表1 改造后效果对比

表2 设备的电路改造前、后产量50400瓶/批对照

设备购入180000元,改造试验时投入45000元,主要用于采购各种配件。经试用成功后,委托加工以90000元采购9台同类设备投入生产。就采购设备就为公司创造(180000-90000)×9=810000元;每月我公司生产药品7批计算,(1680-420)×7×12=105840元;并在生产过程中缩短了生产周期。

6 结束语

PLC自动控制系统与单片机控制相比较,增加了中央监控、更为可靠、稳定、灵活。减少了工人的工作量。从而提高了工作效率,是一种有效的自动控制系统,在实际使用中取得很好的效果,值得推广到其他设备应用。

本次改进不足之处是只能对灌装旋盖机进行自动控制生产,不能用于整个生产线上使用。需要改进的项目还有很多,在今后的工作中,需不断学习新知识与新的技能,并把掌握的知识运用到工作中去。使公司现有的生产设备上提高产品的质量和产量方面发挥更大的作用。

[1]梁耀光,余文烋,主编.工业控制新技术教程.华南理工大学出版,2014(09).

[2]马银戌,陈港殿.灌装机的PLC控制系统设计[J].食品科技,2009(08).

[3]《斯派莎克产品手册》.斯派莎克工程(中国)有限公司.

[4]《液体灌装旋盖机使用说明书》.上海华东制药机械有限公司.

[5]《混合式步进电机说明书》.南京华兴数控设备责任公司.

TB48

A

1004-7344(2016)31-0219-02

2016-10-21