体积型缺陷几何参数对连续油管疲劳寿命影响

赵 乐,张 宏,段庆全

(中国石油大学(北京) 机械与储运工程学院,北京 102249)①

专题研究

体积型缺陷几何参数对连续油管疲劳寿命影响

赵乐,张宏,段庆全

(中国石油大学(北京) 机械与储运工程学院,北京 102249)①

摘要:连续油管服役环境恶劣,外表面体积型缺陷会造成局部应力集中和严重的局部塑形变形,诱发微观裂纹,使其过早地疲劳失效。为了保证连续油管应用的安全性和经济性,必须考虑体积型缺陷的深度、长度、宽度对连续油管疲劳寿命的影响。采用ABAQUS软件模拟含体积型缺陷连续油管周期弯曲过程,拟合出体积型缺陷几何参数与应变集中系数的关系式,得到含体积型缺陷连续油管疲劳寿命预测公式。分析结果表明:在内压低于30 MPa时疲劳寿命随缺陷深度的增加而减小,随长度的增加而小幅度增加,随宽度的增加而减小;内压高于30 MPa时缺陷几何参数对疲劳寿命影响较小。为体积型缺陷进行打磨修复提供参考。

关键词:连续油管;体积型缺陷;几何参数;疲劳寿命;修复

连续油管在服役过程中受力状态复杂,在卷绕弯曲、拉伸载荷和内压共同作用下疲劳寿命较短[1],直接影响到连续油管技术的作业成本和推广应用。另外,连续油管服役环境恶劣,表面易产生机械损伤或腐蚀形成体积型缺陷[2-3]。在连续油管的体积型缺陷部位存在严重的应力集中,进一步加剧了连续油管的疲劳失效,缩短连续油管的服役寿命[4-5]。根据近10 a来国内外统计的失效分析数据显示,机械损伤和腐蚀是连续管最常见的失效形式,体积型缺陷在连续油管的失效诱因中占相当大的比重[6]。

为保证连续油管的安全性和经济性,必须对含体积型缺陷的连续油管进行疲劳寿命预测,进而对含缺陷区域采取相应的补救措施,延长连续油管的服役寿命,使连续管材发挥更大的作用[7]。标准SY/T 6698—2007《油气井用连续管作业推荐作法》指出,连续管外表面的缺陷可以通过打磨的方法去除[8],但是没有定量给出打磨标准。因此,必须分析缺陷形状参数对含体积型缺陷连续管的寿命影响,有助于确定出体积型缺陷的修复方式和修复范围并给出修复标准,以便在保障安全施工的基础上最大限度地延长连续油管的服役寿命,达到最优的工程效益。

1含缺陷连续油管的疲劳寿命预测

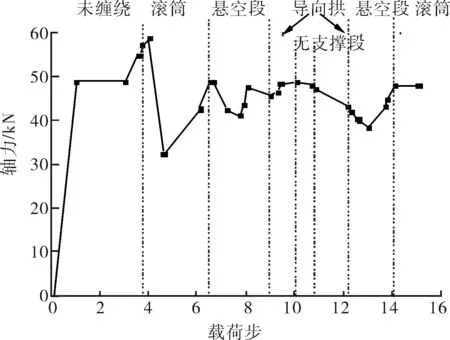

参考GB/T 19634—2004标准[9]和API 579标准[10],可对连续油管的体积型缺陷进行表征,将表面不规则的体积型缺陷按其外接矩形规则化。为了准确地模拟各种缺陷,同时又考虑到建模的方便,将连续油管的体积型缺陷简化为形状相对规则的圆柱面缺陷和球面缺陷。为避免较大的应变集中影响计算结果精度,将缺陷两端向管壁光滑过渡。用有限元软件ABAQUS建立一系列含体积型缺陷的连续油管模型,模拟连续油管在井口处的拉弯过程,分析缺陷长度、宽度和深度对其的影响。以CT80型连续油管为例,外径38.1 mm,壁厚3.18 mm,承受内压35 MPa。弯矩载荷步和轴力载荷步如图1~2所示。

图1 弯矩载荷步

图2 轴力载荷步

1.1缺陷深度对等效应变影响

取缺陷宽度为4 mm、长度为4 mm,深度与壁厚比值分别取0.1、0.2、0.3、0.4、0.5。经有限元计算并提取结果进行处理,绘制不同深度对应缺陷危险点的等效应变历程如图3所示。由图3可以看出,缺陷深度对等效应变幅值的影响较明显,等效应变幅随缺陷深度的增加而增加。

1.2缺陷长度对等效应变影响

取缺陷深度与壁厚比值为0.4、缺陷宽度为4 mm、长度分别为2.5、3.5、4.5、5.5 mm。经有限元计算,对提取的结果进行处理,绘制出不同长度缺陷对应的最危险点的等效应变历程如图4所示。由图4可看出,等效应变幅随缺陷长度的增加呈递减趋势。

图3 不同深度缺陷与等效应变历程

图4 不同长度缺陷与等效应变历程

1.3缺陷宽度对等效应变影响

取缺陷深度与壁厚比值为0.2、长度为2 mm、宽度分别为2、3、4 mm。经有限元计算,对提取结果进行处理,绘制出不同宽度缺陷对应最危险点的等效应变历程如图5所示。由图5可看出,等效应变幅随缺陷宽度的增加呈递增趋势。

图5 不同宽度缺陷与等效应变历程

1.4连续油管疲劳寿命预测

基于对以上影响等效应变幅因素的分析,发现含缺陷连续油管应变集中系数和危险点处的等效应变幅随缺陷深度和宽度的增大而增大,随长度的增大而减小。参考文献[11],定义缺陷影响参数,将缺陷的几何参数通过公式的形式反映到等效应变幅的计算中:

式中:x为缺陷长度,即缺陷边缘任意两点之间的最大距离;t为油管壁厚;w为缺陷宽度,即平行于长边并且与缺陷外边缘相切的两条直线间的最远距离;d为缺陷深度,即缺陷的最大深度;Ap为缺陷到连续油管横截面的投影;Ac为缺陷处连续油管承载截面积,缺陷越大,Ap越大,Ac越小;Ap所代表的新月形区域的面积可用来估计缺陷处临界面积的潜在影响,整个油管截面顶部为最大弯曲应变的区域;Q表征了缺陷几何参数对连续管的影响程度,对于任何给定缺陷,缺陷几何参数增大缺陷的严重性越大,即Q越大,对连续油管寿命的影响越大。

连续油管在井口作业过程中经历多次瞬时交变的塑性屈曲,缺陷的存在导致连续管严重的局部塑性变形,而材料进入塑性后,应变的变化大,应力的变化小,因此用应变作为疲劳性能的控制参量更符合连续油管的疲劳破坏机理。用等效应变幅比值Ks=εb/ε来表征缺陷的严重程度,其中εb为含体积缺陷连续油管应变幅,ε为无缺陷连续管应变幅。建立大量含不同尺寸形状缺陷的连续油管模型,计算其Q值和等效应变幅比值Ks,用数据处理软件Origin拟合得到应变集中系数和缺陷参数Q的数学关系:

Ks=1+35.7Q3.138 96

将拟合得到的各参数代入到Ks,得到应变集中系数和缺陷几何参数关系式为:

将式代入无缺陷CT80连续管寿命预测公式[12],得到含体积型缺陷连续管寿命预测式为:

式中:Δεb为应变幅;Nf为连续油管的疲劳寿命。

2缺陷几何尺寸对疲劳寿命的影响

以ø38.1 mm×3.18 mm、CT80钢级的连续管为例。

2.1缺陷深度对疲劳寿命影响

当缺陷长度x=5 mm、缺陷宽度w=2 mm时,计算出含不同缺陷深度的连续管在不同内压下的疲劳寿命,得到缺陷深度对连续管寿命的影响如图6所示。从图6中可以发现,随着连续管缺陷深度的增加,连续管的寿命在减小,当缺陷深度达到壁厚的50%时,连续管在低压下的寿命相对于无缺陷时减小了约50%,严重影响连续管的使用寿命,因此应在使用中避免连续管缺陷深度的进一步加大。在高压区,因为连续管本身的应变就比较大,应变集中系数反而变得相对较小,对寿命的影响有限,但使用次数在10次左右,如果考虑到腐蚀、酸化等作业环境的影响,连续管的使用寿命还会降低,在高压区已无可用次数。

图6 缺陷深度对连续油管疲劳寿命的影响

2.2缺陷宽度对疲劳寿命影响

当缺陷长度x=5 mm,缺陷深度d=0.5 mm时,分析缺陷宽度对连续管寿命的影响如图7所示。

图7 缺陷宽度对连续油管疲劳寿命的影响

随着缺陷宽度的增大,连续管的使用寿命在减小,在低压区,当缺陷宽度达到直径的20%时,寿命降为原来的一半。随着宽度的进一步加大,使用寿命减小的也越快,当宽度达到50%时,寿命只有原来的15%左右。因此连续管缺陷的宽度达到直径的20%~50%时,必须严格注意连续管的使用状况,或将此段连续管截掉,减小对连续管整体寿命的影响。在高压区,缺陷宽度对寿命的影响相对较小。

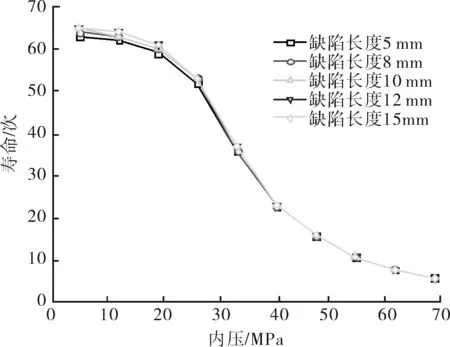

2.3缺陷长度对疲劳寿命影响

当缺陷深度d=0.5 mm,缺陷宽度w=2 mm时,分析缺陷长度对连续管寿命的影响如图8所示。缺陷长度对寿命的影响比较小,随着长度的增加,连续管的使用寿命在低压区反而是小幅度的增加,这是因为随着缺陷长度的增加,连续管的应变集中系数变小。

图8 缺陷长度对连续油管疲劳寿命的影响

3含体积型缺陷连续管打磨修复

基于以上分析,含缺陷连续油管的缺陷深度和宽度尺寸越大,寿命越短,因此考虑对体积型缺陷进行打磨修复时,应沿轴向长度方向打磨,通过增大缺陷的长度来减小应变集中系数。打磨应有足够大的圆角,以防壁厚突变。打磨之后可以通过应变集中系数分析修复效果。由等效应变幅公式和应变集中系数公式可知,等效应变幅和应变集中系数Ks都随Q的增大呈递增趋势。当缺陷深度d和宽度w不变时,连续油管截面形状不变,Ap和Ac也不变,因此只增大缺陷修复长度时,等效应变幅和应变集中系数变小。应变集中系数随缺陷修复长度变化趋势如图9所示。

从图9中看出,修复长度较小时,曲线的形状比较陡峭,应变集中系数随长度的变化明显,随着长度的增加,曲线斜率的绝对值小于0.03时,曲线越来越平缓,应变集中系数随长度的变化越来越小,超过一定值时,应变集中系数无明显变化。因此,以应变集中系数随长度变化曲线的斜率为分析对象,确定修复的长度。如图9所示,取曲线斜率的绝对值为0.03,A点所对应的修复长度即为缺陷修复的合理修复长度。规定超过斜率绝对值小于0.03时所对应的缺陷长度,不再修复。

图9 应变集中系数随缺陷长度的变化

对应变集中系数计算公式求导得到

该公式可以修改为

式中:Qb为修复前缺陷影响参数;xb为修复前缺陷长度;xa为修复后缺陷长度。

修复过程中,Qb和xb不变,只有xa变化。求得斜率的绝对值为0.03时的修复长度为

对推荐修复长度对应的寿命与修复长度为无限长对应的寿命进行对比,发现推荐长度较为合理。经过打磨修复后含体积型缺陷连续油管的寿命得到提高,也证实了计算得到的修复长度结果较合理。

参考连续油管标准SY/T 6700—2007对连续油管的外表面缺陷通过打磨的方式进行修复。该标准中简单提到对于根部壁厚太小或者太大的缺陷不修复。考虑到缺陷的深度对等效应变幅和应变集中系数的影响较大,因此以缺陷的深度作为是否对连续管进行修复的衡量标准。根据有限元模拟结果,取缺陷修复深度上限为壁厚的40%,即当缺陷深度小于壁厚的40%时,对缺陷进行修复,缺陷深度较大时连续油管壁厚减薄严重,再修复意义不大,将带缺陷的管段切除或进行其他处理。参考SY/T 6700—2007规定缺陷深度小于壁厚的10%时可以忽略不计。当缺陷深度小于壁厚的10%时,可以不做处理。

4结论

1)通过数值模拟,拟合出应变集中系数与连续油管体积型缺陷几何参数关系式,得到含体积型缺陷连续管疲劳寿命预测公式。

2)在内压低于30 MPa时疲劳寿命随缺陷深度的增加而减小,随长度的增加而有小幅度增加,随宽度的增加而减小;内压高于30 MPa时,缺陷几何参数对疲劳寿命影响较小。

3)确定了体积型缺陷的修复方式和修复范围,得到了修复长度的计算公式,可为现场应用提供参考。

参考文献:

[1]朱小平.连续油管在弯曲和内压共同作用下的疲劳寿命分析[J].钻采工艺,2004(4):79-81.

[2]赵昆.国外连续油管作业机研究进展及国内现状[J].石油矿场机械,2012,41(2):78-84.

[3]王少力,郑子元.连续油管国产化技术研究新进展[J].石油矿场机械,2008,37(8):91-93.

[4]Padron T,Luft B H,Kee E,et al.Fatigue Life of Coiled Tubing With External Mechanical Damage.Society of Petroleum Engineers[R].SPE 107113.

[5]Van Adrichem W P,Larsen H A.Coiled Tubing Failure Statistics Used To Develop CT Performance Indicators.Society of Petroleum Engineers[R].SPE 54478.

[6]Crabtree A R.CT-Failure Monitoring:A Decade of Experience.Society of Petroleum Engineers[R].SPE 113676.

[7]曹艳彬.含体积型缺陷连续油管井口疲劳寿命分析[D].北京:中国石油大学(北京),2012.

[8]SY/T 6698—2007,油气井用连续管作业推荐办法 [S].

[9]GB/T 19624—2004,在用含缺陷压力容器安全评定 [S].

[10]API 579,fitness for service second edition [S].2007.

[11]Christian A,Tipton S M.Statistical Analysis of Coiled Tubing Fatigue Data.Society of Petroleum Engineers[R].SPE 121457.

[12]冀亚锋,张宏,毕宗岳,等.连续管井口疲劳寿命预测方法研究[J].石油机械,2011(10):29-31.

文章编号:1001-3482(2016)07-0001-05

收稿日期:①2016-01-14

基金项目:国家科技重大专项 “煤层气钻井工程技术及装备研制”课题“连续管装备与应用技术”子课题“注入头夹持系统结构优化研究”(2011ZX05021-007)

作者简介:赵乐(1988-),男,山东聊城人,博士研究生,主要研究方向为石油装备失效分析与完整性管理,E-mail:youxiazhao@126.com。

中图分类号:TE933.801

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.001

Influence Analysis of Geometrical Parameters of Volume Defects on Fatigue Life of Coiled Tubing

ZHAO Le,ZHANG Hong,DUAN Qingquan

(CollegeofMechanicalandTransportationEngineering,ChinaUniversityofPetroleum-Beijing,Beijing102249,China)

Abstract:Coiled tubing is used in a rough dynamic environment that renders it susceptible to volumetric defects on its outer surface.Such damage can adversely affect the fatigue life of CT by causing localized stresses concentration,or inducing microcracks owing to severely localized plastic deformation.To ensure the safe and economic application of coiled tubing,geometry parameters of the volumetric defects including depth,width,and length dimensions that influence fatigue life must be taken into consideration.The cyclic bending process of coiled tubing is simulated with volumetric defects by using ABAQUS software in this paper.Then the formula of the relationship between the defect geometry parameters and the strain concentration factors are found out,the fatigue life prediction equation of CT80 Grade coiled tubing with different volumetric defects and different internal pressures situations is obtained,and the formula to calculate the recommending repair length of polishing repair is finally deduced out.Analysis results show that when internal pressure is below 30 MPa,fatigue life decreases with depth increasing,slightly increases with length increasing,and decreases with width increasing.While the pressure is higher than 30 MPa,the geometric parameters of the defect have little effect on fatigue life.Finally provides a repair standard for volumetric defects grinding.

Keywords:coiled tubing;volumetric defects;geometry parameters;fatigue life;repair