注气井口装置油管头六通有限元分析与优化

徐彤彤,龚 凯,2,周 海,张 圆,2,姜玉虎,张水玉

(1.盐城工学院,江苏 盐城 224051;2.江苏大学,江苏 镇江 212013;3.江苏宏泰石化机械有限公司,江苏 盐城 224400)①

注气井口装置油管头六通有限元分析与优化

徐彤彤1,龚凯1,2,周海1,张圆1,2,姜玉虎3,张水玉3

(1.盐城工学院,江苏 盐城 224051;2.江苏大学,江苏 镇江 212013;3.江苏宏泰石化机械有限公司,江苏 盐城 224400)①

摘要:基于ANSYS Workbench有限元分析平台,以减轻结构质量为目标,采用多目标遗传算法对注汽井口装置的油管头六通结构参数进行优化设计。在满足结构强度、刚度要求的前提下,油管头六通的质量从546.295 kg降低到504.66 kg,减少了7.62%,降低了制造成本,且便于运输、安装。为注汽井口装置整体结构的优化设计提供依据。

关键词:井口装置;油管头六通;结构;优化设计

注汽井口装置是油田作业中使用数量最大、种类最多的装备之一[1]。每口油气井必须配备该装置。随着地层变化、环境不同、井压各异,以及油气状态、油气密度及所含有害物质的种类和组份的大小等均对井口装置提出了不同的设计要求[2-3]。因此,分析研究满足各种复杂工况要求和安全可靠的井口装置,对不断缩小我国与发达国家之间的差距,有效提升我国在该领域的影响和市场竞争力等均有着非常重要的意义[4-6]。

注气井口装置油管头六通壳体内的两只悬挂器部件和内外两根同轴油管,以及最外层的套管和侧壁上连接的两排平行的注气管阀件,可以方便地实现分层注气和开采作业[7],解决了原有油管头四通不能适应注水、注气或分层注气的开采要求,不能适应二氧化碳气体强腐蚀的工作环境,不能适应油气井远距离操控的问题[8]。

在进行注气井口装置油管头六通的设计计算时,通常将较复杂的圆筒相贯结构简化为直通厚壁圆筒,这样就不能定量分析结构本身的复杂特点及应力集中因素,产生较大的计算误差,使结构参数计算不合理。既造成了不必要的材料浪费,也增大了井口装置的体积,带来运输、安装的不便。

用ANSYS软件对注气井口装置油管头六通进行有限元分析,得到油管头六通内应力分布情况。在此基础上以质量最小化为目标函数,以最大等效应力作为约束条件对油管头六通进行结构优化,达到节省材料和提高可靠性的目的。

1油管头六通的有限元分析

1.1结构参数

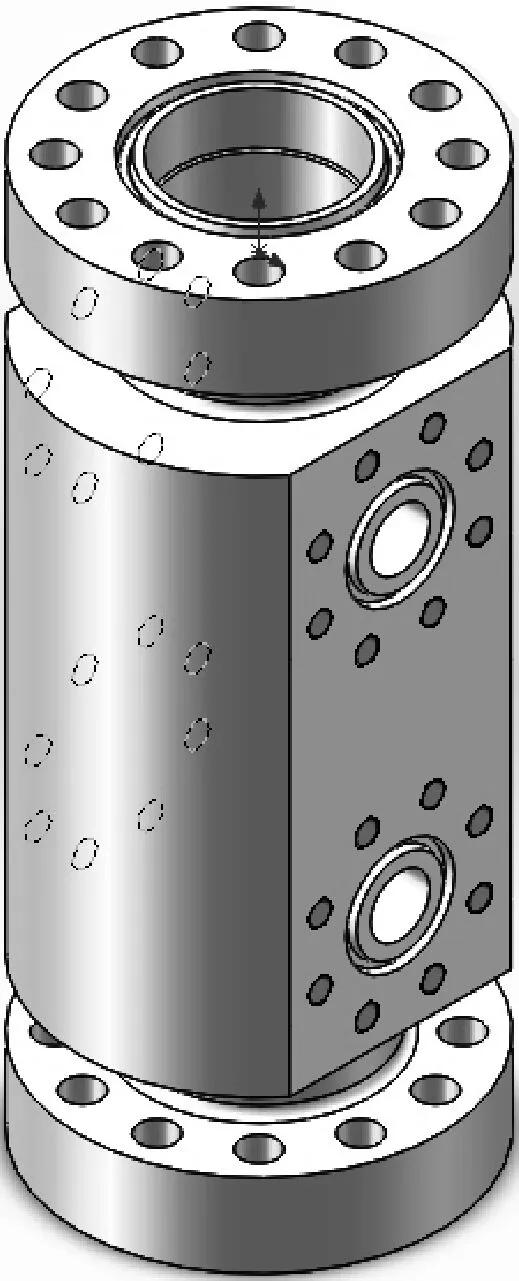

注气井口装置油管头六通结构如图1所示。主壁厚t=38.4 mm,内圆角半径R1=15 mm、外圆角半径R0=10 mm。材料为1Cr13,材料的弹性模量E=216 GPa,泊松比μ=0.28,密度ρ=7 770 kg/m3。

图1 油管头六通

1.2有限元模型的生成

采用在ANSYS中直接生成模型的方法进行建模。为了减少在有限元计算过程中产生误差,对油管头六通上的一些细小结构进行简化,简化后的模型如图2所示。建模时将上部密封槽简化为一个平面圆环,以便施加载荷;侧面密封槽和法兰的卡箍予以忽略。

图2 油管头六通的有限元模型

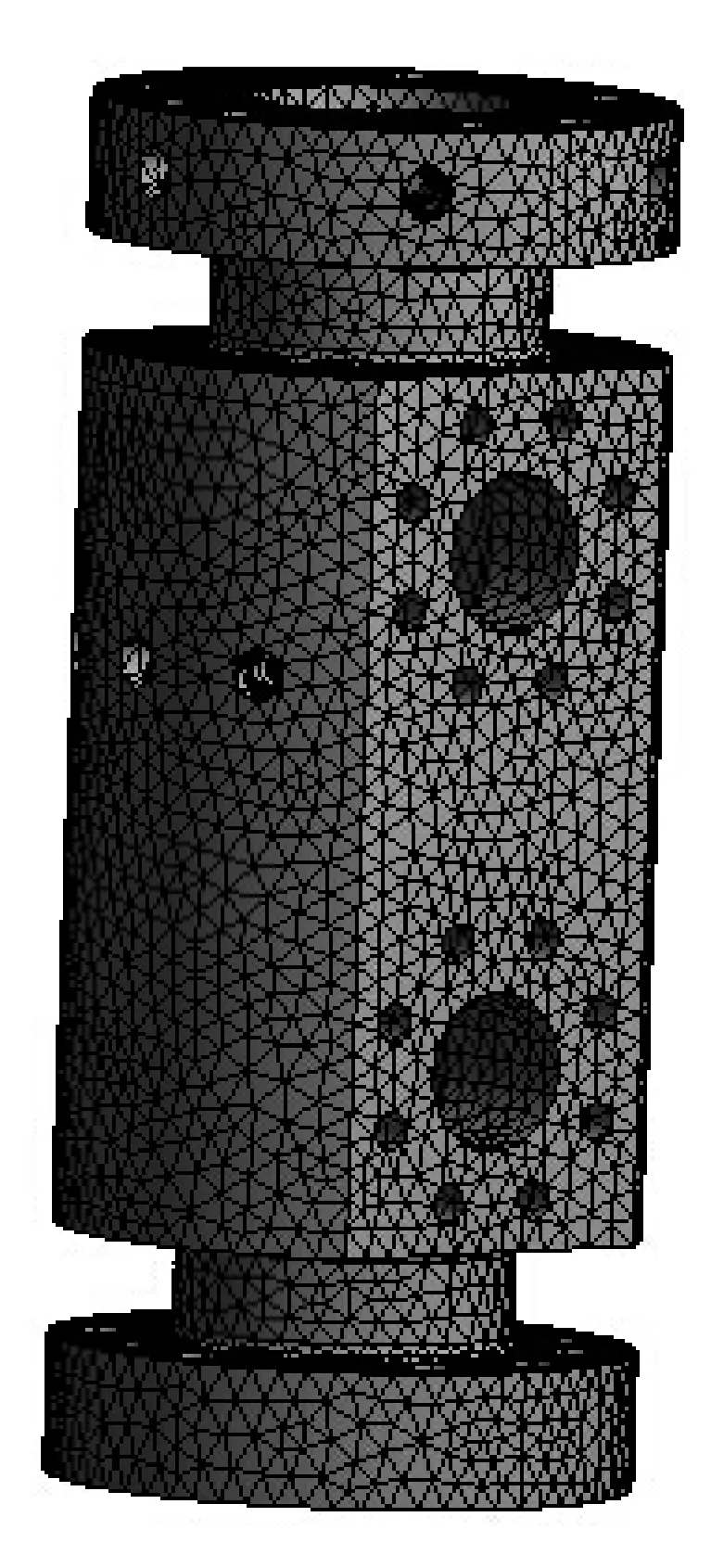

1.3单元类型的选择与网格划分

在ANSYS结构线性分析中,三维实体网格有六面体网格和四面体网格2大类。油管头六通的结构是典型的不规则结构,不便采用六面体网格。此处采用四面体二次等参单元,即SOLID92单元,这种单元有10个节点,每个节点有3个自由度。设置单元尺寸为3 mm,采用自由网格划分方式生成有限元网格。划分网格后的有限元模型,节点数为139 812,单元数91 645。

1.4载荷分析

油管头六通主要承受介质内压、油管柱的重力以及安装在油管头六通上其他装置的重力。其额定工作压力为35 MPa,水压试验压力为70 MPa,故取内压为70 MPa,施加在油管头六通内表面;井深为2 000 m,油管柱的重力约为156 800 N,换算为压力36.79 MPa,施加在油管头六通的支撑环上;安装在油管头六通上装置的质量4 900 N,换算为压力1.23 MPa,施加在上部密封槽上。

1.5边界条件

由对称性规定,在两个剖分面上施加对称约束。油管头六通的底部采用螺栓与套管头连接,因此,在连接套管头的一端施加轴向约束。

2有限元计算结果分析

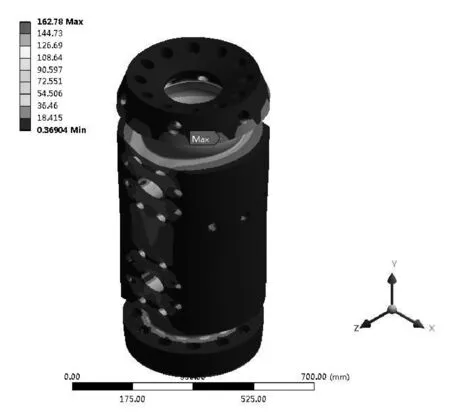

通过有限元分析,得到油管头六通等效应力,如图3所示。结果表明,油管头六通内最大应力为162.78 MPa,出现在圆柱内表面与手动平板阀圆筒相贯处。由有限元分析结果可以看出,圆筒相贯处存在明显的应力集中现象,其他部位应力远小于最大应力。因此可判断油管头六通的整体强度余量偏大。若能减轻质量的同时,减小油管头六通内部的应力集中,则设计更为合理。

图3 优化前油管头六通的应力分布

3油管头六通的结构优化

3.1ANSYS优化设计的基本流程

ANSYS优化设计主要有以下基本步骤:①描述工程问题;②参数化建模;③求解;④后处理;⑤优化参数评价;⑥修正设计变量;⑦获取优化设计变量值和目标函数值。

3.2优化变量设置

优化变量包括设计变量、状态变量和目标函数。

1)设计变量分析可知,油管头六通的质量与主壁厚t有关,而圆筒相贯处应力的大小与内圆角半径R1和外圆角半径R0有关。故以t、R0和R1这3个结构参数作为设计变量。其取值范围为25 mm≤t≤40 mm,5 mm≤R0≤30 mm,10 mm≤R1≤35 mm。

2)状态变量以最大Von Mises等效应力即许用应力作为为状态变量。1Cr13为塑性材料,屈服极限δs=345 MPa。故许用应力[δ]=δs=345 MPa。

3)目标函数。本设计优化目标是油管头六通质量最小,由于油管头六通材料是均匀的,故优化时以总体积为目标函数。这样在计算中就不用计算质量矩阵,节省计算时间。

4优化结果分析

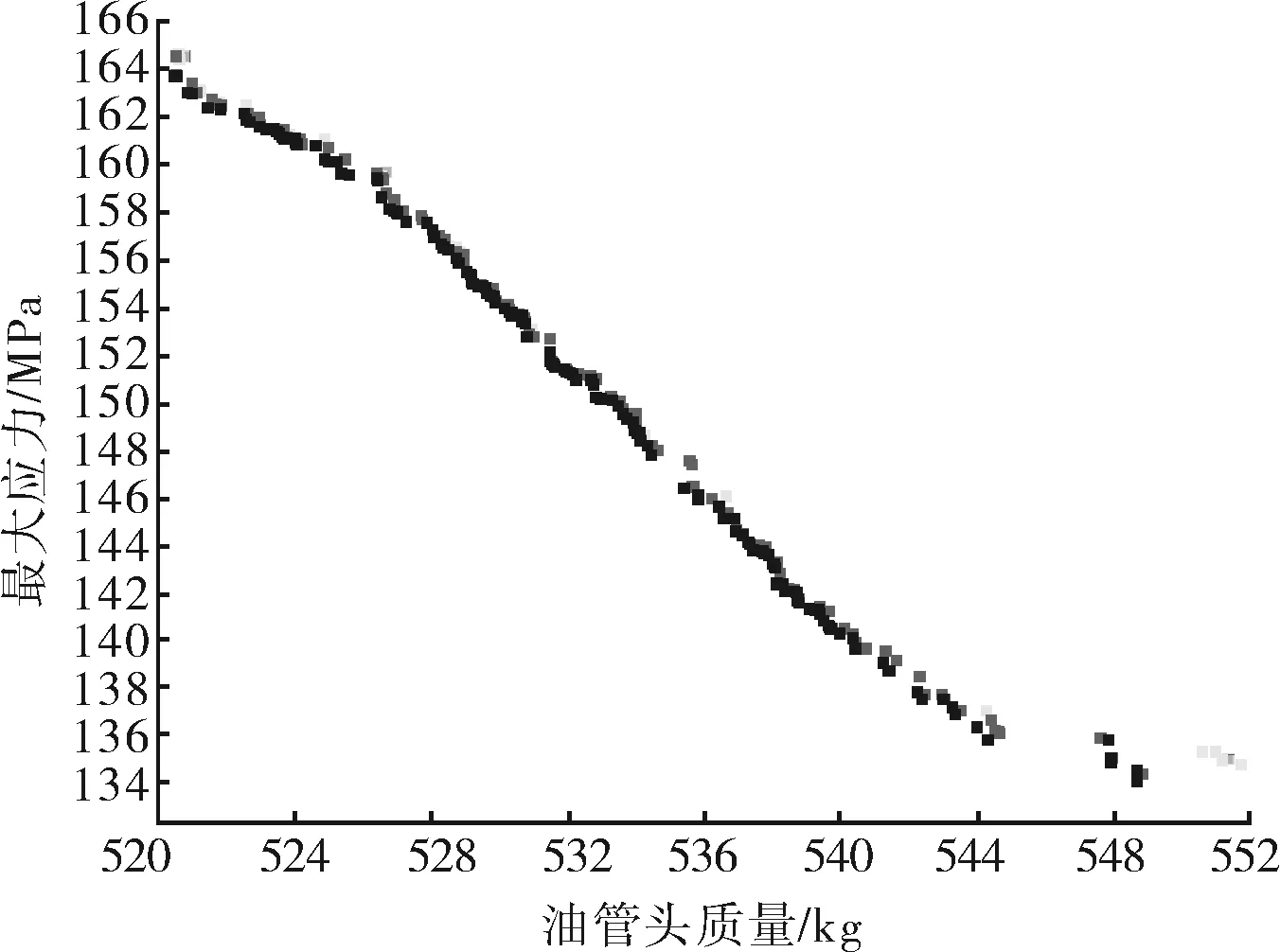

利用APDL语言实现油管头六通的结构优化过程,得到目标函数优化曲线,如图4所示。

图4 质量与最大应力最优解集

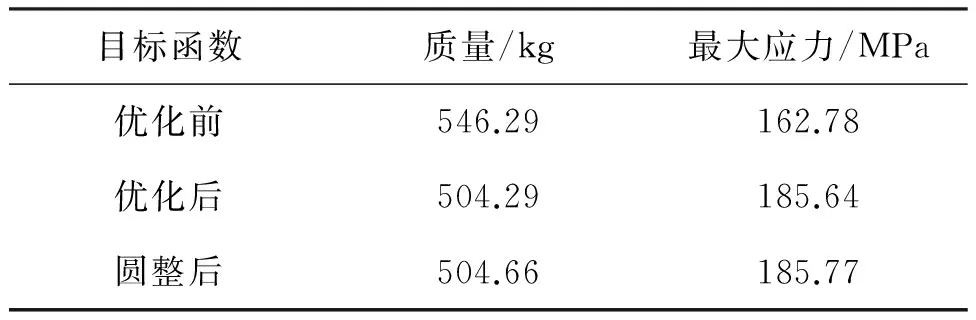

由图4可知,可行解位于坐标系原点附近,这符合优化目标最小化期望。从最优解集中选取效果较好的一组作为最优解,并以其为设计点验证优化后的效果。优化前后结果如表1所示。

表1 优化前后结果对比

由表1可以看出,优化后整个油管头六通质量由546.295 kg减轻为504.66 kg,减少了7.62%。应力最大值虽然由优化前的167.78 MPa增加到185.77 MPa,但是优化后的应力依然远小于1Cr13的屈服极限345 MPa。所以此次优化是符合要求的。

5结论

1)为了减轻注气井口装置油管头六通的质量,基于Ansys Workbench平台,采用多目标遗传算法对其进行优化设计。

2)优化后的质量为504.66 kg,质量减轻了7.62%。最大应力为185.77 MPa,符合规范要求。既满足性能要求,又降低生产成本,并方便运输和安装。

3)利用ANSYS进行多参数、形状复杂零件的结构优化设计是可行、高效的,可为石油井口装置同类零部件的优化提供参考,并为之后的油管头六通结构的系列化设计奠定了理论基础。

参考文献:

[1]王辉.高压采气井口装置研制[D].大庆:东北石油大学,2013.

[2]庞伶伶.远程控制井口作业装置的设计与仿真[D].大庆:东北石油大学,2012.

[3]曹川,冯宇,王金宏,等.海洋油气井水下井口回接装置[J].石油矿场机械,2012,41(1):88-90.

[4]黄侠,李啸南,王辉.注汽采油多用井口装置研制[J].石油矿场机械,2010,39(4):87-89.

[5]申玉壮,高亮,王海涛.金属密封油管头在热采井口装置中的应用[J].新疆石油天然气,2013(4):84-86.

[6]张钊.井口装置35CrMo钢悬挂器的不锈钢堆焊技术研究与应用[D].西安:西安石油大学,2012.

[7]张川,宋振华,郑泳,等.钻完井一体式油套管头的研制与试验[J].石油机械,2015(2):18-21.

[8]何云松,张锁龙,裴峻峰.高压油管头四通应力分析设计[J].江苏工业学院学报,2009(3):22-25.

文章编号:1001-3482(2016)07-0042-03

收稿日期:①2015-12-03

基金项目:国家自然科学基金(51405420);江苏省产学研前瞻性创新资金项目(BY2014108-04);江苏省“六大人才高峰”(2013-ZBZZ-026)

作者简介:徐彤彤(1989-),女,江苏射阳人,硕士,主要研究方向为机械机构优化和设计,E-mail:469020843@qq.com。

中图分类号:TE933.502

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.008

FEA and Optimizing for Tubing Head Spool of Gas Injection Welled Equipment

XU Tongtong1,GONG Kai1,2,ZHOU Hai1,ZHANG Yuan1,2,JIANG Yuhu3,ZHANG Shuiyu3

(1.YanchengInstituteofTechnology,Yancheng224051,China;2.JiangsuUniversity,Zhenjiang212013,China;3.JiangsuHongtaiPetrochemicalMachineryCo.,Ltd.,Yancheng224400,China)

Abstract:Based on ANSYS Workbench,the structure of tubing head spool for gas injection welled equipment is analyzed and optimized to reduce weight applying multi-objective genetic algorithm.The mass of the tubing head spool decreasing at 7.62% from 546.295 kg to 504.66 kg after the optimizing which indicates the project is reasonable which realizes the target to lessen weight while satisfy the demand of stiffness.The new structure is easy to be transported and installed in lower cost which provides a basis to improve the total structure of gas injection welled equipment.

Keywords:wellhead equipment;tubing head spool;structure;optimizing design