面向液力变矩器定制化选型的积分加权评价法*

王安麟 孟庆华 李文嘉 章明犬

(同济大学 机械与能源工程学院, 上海 201804)

面向液力变矩器定制化选型的积分加权评价法*

王安麟孟庆华李文嘉章明犬

(同济大学 机械与能源工程学院, 上海 201804)

为解决整机工况特征与液力变矩器选型的动力学匹配问题,提出面向液力变矩器定制化选型的积分加权评价法.即在明确整机工况载荷特征的前提下,设定相应的变矩器速比区间-效率权重,通过对其效率特性曲线进行分段积分,加权得到积分加权评价值,并将其作为变矩器经济性能的评价标准.文中分别以两个现有变矩器模型为选型对象,验证了提出的积分加权评价法对液力变矩器定制化选型的有效性.该评价法可在简易地建立整机与配件匹配动力学映射关系的基础上,实现具有工程化意义的液力变矩器定制化选型.

液力变矩器;经济性能;评价标准;定制化选型

液力变矩器属于复杂的液力传动旋转机构,因具有优良的带载起动能力和自适应性能而被广泛应用于工程机械,提高其性能一直是学者研究的重要课题.文献[1- 2]从循环圆的角度进行了研究;文献[3- 4]基于一元束流理论对液力变矩器叶片进行了优化,但一元束流理论存在诸多假设,从而导致优化结果误差较大.随着流体动力学的发展,采用三维流体解析可以较为真实地模拟液力变矩器内部流场的流动情况[5].基于流体仿真技术,文献[6- 9]分析了液力变矩器的动态特性;文献[10]修正了一元束流理论预测模型,并用于液力变矩器的设计;文献[11- 12]以液力变矩器的静态性能参数作为评价指标,分别对叶片角和叶片数进行了优化;文献[13]建立了液力变矩器的叶片数神经网络模型,在整机系统的数字化平台上实现了对叶片数的定制化设计.但以上都未从评价指标出发,根据整机工况特征对变矩器进行设计.

液力变矩器的经济性能、变矩性能和能容性能等反映了其综合性能.经济性能是指液力变矩器在传递能量过程中的效率,不同速比工况对应着不同的效率值.现有的经济性能评价指标主要为最高效率和高效区范围,无法解决整机工况特征与液力变矩器选型的动力学匹配问题,割裂了与整机实际作业工况的联系,限制了整机作业效率的提升.因此,仅以最高效率和高效区范围作为评价指标进行选型和设计无法区别不同机种的实际作业要求.文中提出面向液力变矩器定制化选型的积分加权评价法,旨在实现针对不同工况要求的液力变矩器定制化选型,结合整机的实际工况载荷特征建立选型评价机制,使基于该评价法选型的液力变矩器性能符合该机型的实际作业要求,从而达到有针对性地提高其经济性能的目的.

文中以某型号装载机用双涡轮变矩器作为研究对象,通过对该型号装载机实际作业的V型六段工况进行试验,统计出工作在变矩器不同速比区间所占的比率,以此比率作为对应区间效率的权重,记为速比区间-效率权重,并对效率的特性曲线进行分段积分,加权得到积分加权评价值,作为变矩器经济性能的评价标准,从而实现针对整机不同作业要求的变矩器定制化选型;同时,分别以两个现有双涡轮变矩器模型为选型对象,根据整机工况载荷特征提出两种变矩器的速比区间-效率权重分布情况,验证文中提出的积分加权评价法对于液力变矩器定制化选型的有效性.

1 基于装载机典型工况试验的速比区间-效率权重确定

1.1装载机的典型工况试验

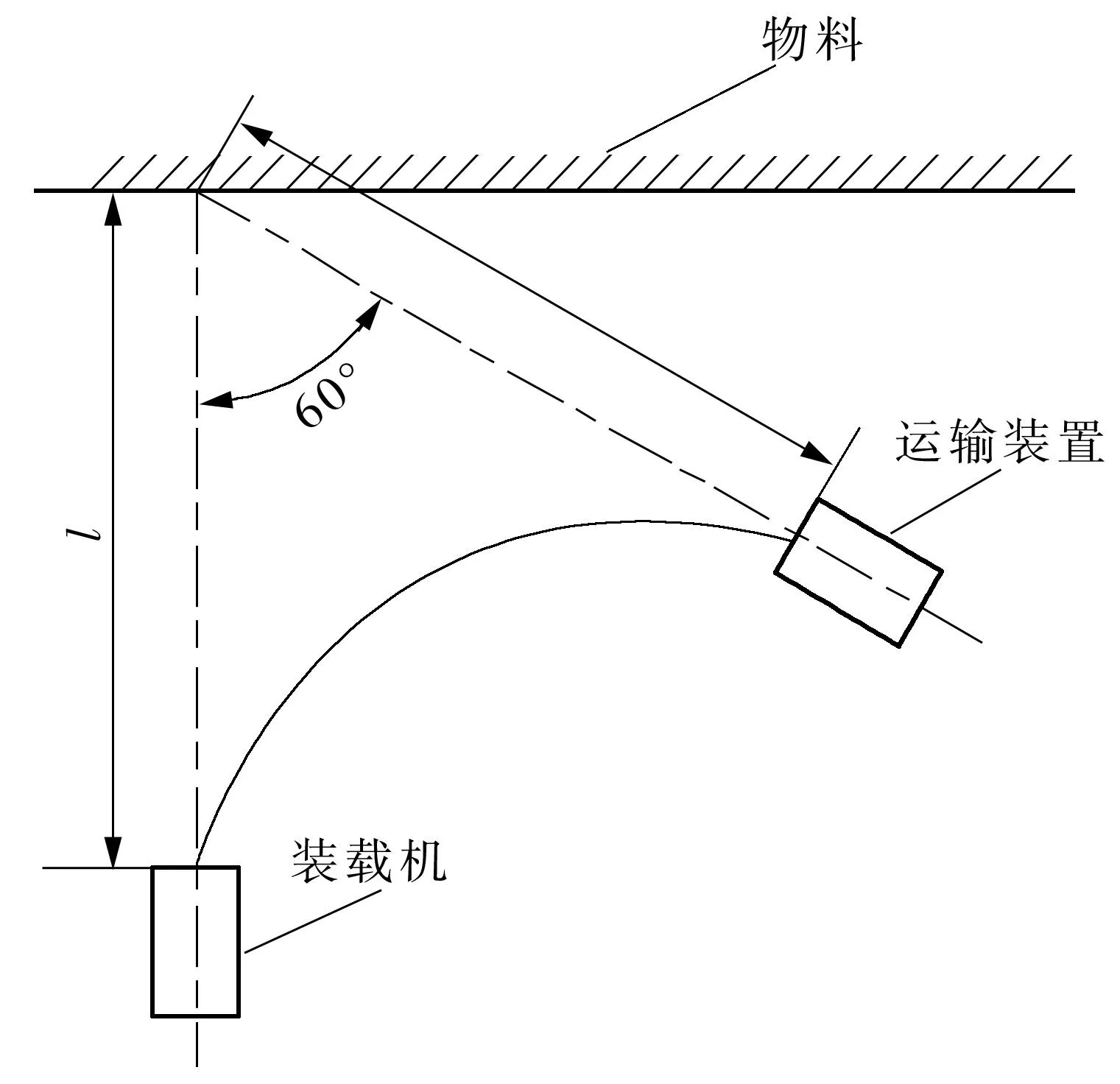

文中以额定载重量为5吨的装载机作为整机对象,为确定速比区间-效率权重,以V型六段工况作为装载机实际作业的典型工况进行试验.V型六段工况包括了装载机实际作业的常用工况[14],由“空载前进接近物料”、“铲掘”、“满载倒退”、“满载前进”、“卸料”和“空载倒退”6个作业段组成,形成一个作业循环,是一种应用广泛的作业方式.具体试验方案如图1所示,在“空载前进接近物料”作业段,装载机在距离料堆l处空载启动,铲斗浮动放平驶近料堆1~1.5m处时下降动臂使铲斗接地,水平切入料堆;在“铲掘”作业段,铲斗以3°~7°的切削角插入料堆少许,加大发动机油门使铲斗全力切入料堆,同时逐渐后倾并提升铲斗直至装满物料;在“满载倒退”作业段,铲斗装满物料,提升铲斗至运输位置(铲斗离地30~40cm的高度),直接倒退到距离料堆l处;在“满载前进”作业段,装载机满载驶向与其行驶方向夹角为60°的运输车辆,该运输车辆在距离料堆l处;在“卸料”作业段,将铲斗举升至卸载高度,转动铲斗将其内物料倾卸;在“空载倒退”作业段,装载机空载倒档行驶离开运输车辆,回到原始位置,同时铲斗从高位放回低位,完成一个作业循环[15].

图1 装载机的典型工况试验方案

Fig.1Experimentalschemeoftypicalworkingconditionofloader

试验条件:晴天,环境温度为20 ℃,大气压为1.015×105Pa,大气相对湿度68%;试验区间每段路况基本一致,试验车速稳定,重复试验时车辙保持一致;为消除试验驾驶员人为操作对测试结果的影响,采取由2名驾驶员各进行半数试验的方法.

1.2速比区间-效率权重的确定

为对比整机不同载荷特征的实际作业要求,在对整机进行试验时,分别取l为85m和15m进行试验,并记为作业要求1和作业要求2.对于作业要求1,变矩器主要工作在高速比区(主要为0.6~0.9),其实际作业特征主要反映中长距离作业;而对于作业要求2,变矩器主要工作在低速比区(主要为0.2~0.5),其实际作业特征主要反映短距离作业.对试验数据进行处理,得到变矩器输入轴和输出轴的转速[16],将变矩器的速比范围0~1分成10段,每段间隔0.1,统计得出装载机工作在变矩器不同速比区间的分布比率,如表1所示.

由表1可知,装载机在实际作业中,对于作业要求1,变矩器工作在高速比区所占的比率大,而对于作业要求2,变矩器工作在低速比区所占的比率大.如果某一速比范围对应的比率大,说明装载机通常在此范围处工作,在双涡轮变矩器选型时,所选的模型在此范围的效率应该较大,从而有利于提高整机在实际作业中的经济性能,故此速比范围对应效率的重要程度相应较大;如果此速比范围对应的比率较小,则说明装载机很少在此范围内工作,变矩器在此范围的效率值大并不会提高装载机在实际作业中的经济性能,故此范围对应效率的重要程度相应较低.因此,文中以变矩器工作在不同速比范围所占的比率作为效率的权重,即速比区间-效率权重.

表1 不同速比区间的比率

2 液力变矩器的经济性能评价指标

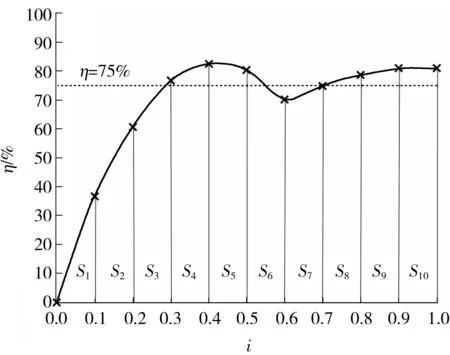

传统的液力变矩器经济性能评价指标为最高效率值和高效区范围(对工程机械为效率η≥75%),但最高效率值大并不能说明液力变矩器具有较好的经济性能,因为车辆实际作业不可能只工作在一点,只用最高效率值衡量液力变矩器的经济性能显然是片面的[17].以高效区范围作为液力变矩器的经济性能评价指标存在一定的合理性[18],但不同机种的作业工况通常不尽相同,而工程机械所受的外部载荷又较为复杂,皆以高效区范围作为经济性能的评价标准无法实现针对整机实际工况载荷特征的液力变矩器定制化选型和设计.现以两个现有的双涡轮变矩器模型为选型对象,记为模型1和2,讨论传统经济性能评价指标的合理性.模型1、2的循环圆直径均为315mm,各叶轮的叶片数相同,其中泵轮、第一涡轮、第二涡轮、导轮的叶片个数分别为27、36、23、20,其叶片角度不同.两个模型在传动比为0.3~1.0之间的效率特性曲线如图2所示,在低速比区,模型1的效率低于模型2的效率;在高速比区,模型1的效率高于模型2的效率.模型1和2的高效区范围分别是3.639和3.719,如果以高效区范围评价液力变矩器的优劣,则模型2优于模型1,在针对整机选型时,无论机种和整机的实际作业要求如何,均认为模型2与整机匹配时经济性能最佳.但通过装载机的整机试验,对于作业要求1,装载机通常工作在高速比区,故高速比区的效率值更为重要,所以针对作业要求1,模型1适合整机的实际工况载荷特征;而对于作业要求2,装载机通常工作在低速比区,故低速比区的效率值更为重要,所以针对作业要求2,模型2更适合整机的实际工况载荷特征.由此说明:以高效区范围作为经济性能的评价指标并不合理,其无法反映整机的实际工况载荷特征,从而限制了整机在实际作业中效率的提升.

图2 模型1和2的效率特性曲线

3 基于双涡轮变矩器的积分加权评价法

3.1积分加权评价法

为了结合整机实际工况的载荷特征建立选型评价机制,提出了面向液力变矩器定制化选型的积分加权评价法,以此作为评价液力变矩器经济性能的标准,实现液力变矩器的定制化选型.具体思路为:如图3所示,采用四次多项式拟合得到效率的特性曲线,将速比从0到1等分为10份,间隔为0.1,对每段区间进行积分,求出其面积Sk,再结合整机实际工况载荷特征确定效率的速比区间-效率权重wk,加权求得效率的积分加权评价值,作为经济性能的评价标准,值越大说明变矩器的经济性能越好.

(1)

式中,η为变矩器的效率,i为变矩器的速比.

图3 双涡轮变矩器效率特性曲线

Fig.3Characteristiccurveofefficiencyoftwinturbinetorqueconverter

3.2基于积分加权评价法的双涡轮变矩器定制化选型

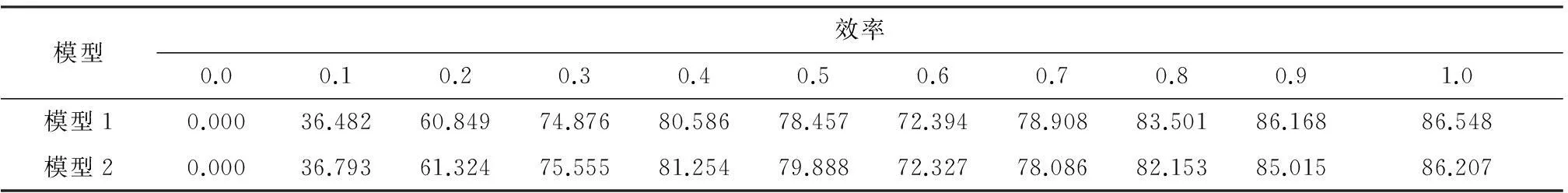

文中分别以模型1和2作为选型对象,讨论积分加权评价法如何实现液力变矩器的定制化选型.模型1和2在不同速比处的效率通过台架试验获得,列于表2.

表2 模型1和2在不同速比下的效率

根据表2的数据拟合得出效率特性曲线公式.由于双涡轮变矩器的效率特性曲线有两个高效区,故采用分段拟合的方式得到效率公式,以工况转换点处速比ic为临界点,在速比为0~ic和ic~1区间分别进行拟合,得到模型1和2的效率特性曲线公式ηm1(i)、ηm2(i),分别如式(2)、(3)所示:

(2)

(3)

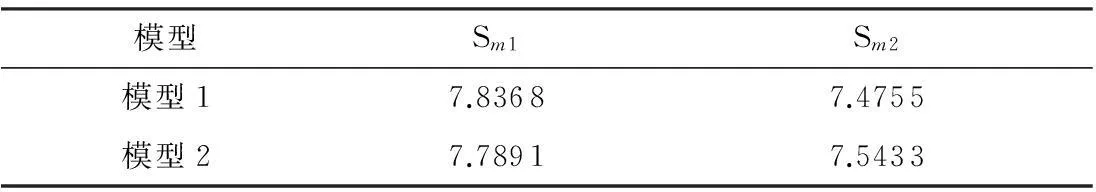

根据式(1)可以算得效率的积分加权评价值.根据作业要求1、2确定的速比区间-效率权重,分别算得积分加权评价值Sm1、Sm2,列于表3.

表3 模型1和2的积分加权评价值

由表3可知,模型1的Sm1大于模型2的Sm1,即对于作业要求1,以积分加权评价值作为评价指标,则模型1优于模型2.从定性的角度分析,由表1可知,变矩器工作在速比为0.6~1.0区间所占的比率较0.0~0.6区间所占的比率大,说明装载机通常在0.6~1.0区间工作,由于模型1在此区间的效率大于模型2,所以在针对作业要求1进行液力变矩器选型时,选用模型1相比于模型2更有利于整机实际作业效率的提高,即说明模型1优于模型2,从而表明以积分加权评价值作为评价指标是合理的;模型1的Sm2小于模型2的Sm2,即对于作业要求2,以文中提出的积分加权评价值作为评价指标时,模型2优于模型1.同样,从定性的角度分析,变矩器工作在速比为0.0~0.6区间所占的比率较0.6~1.0区间所占的比率大,说明装载机通常在0.0~0.6区间工作,由于模型2在此区间的效率大于模型1,所以在针对作业要求2进行液力变矩器选型时,选用模型2相比于模型1更有利于整机实际作业效率的提高,即说明模型2优于模型1,表明以积分加权评价值作为评价指标是合理的.如果以高效区范围作为评价指标,如第2节中所述,则无论对于作业要求1还是作业要求2,皆为模型2优于模型1,与定性分析结果不符,这说明文中提出的积分加权评价法较传统的评价方法更为合理,可以实现针对不同作业要求的液力变矩器的定制化选型.

4 结语

文中针对液力变矩器经济性能的传统评价指标不够合理的问题,提出面向液力变矩器定制化选型的积分加权评价法,旨在实现针对不同机型的液力变矩器定制化选型.以某型号装载机用双涡轮变矩器作为研究对象,结合装载机的典型工况(V型六段工况)试验确定变矩器的速比区间-效率权重,与效率的分段积分值进行加权得到评价值,作为液力变矩器经济性能的评价标准.通过对比两个现有的双涡轮变矩器模型,针对装载机实际作业的两种作业要求,验证了该评价法相比于传统评价法更为合理,实现了液力变矩器的定制化选型.该评价法是一种新的评价标准,可以实现针对现有机型的液力变矩器定制化选型和设计,具有工程化意义和价值.

[1]EJIRIE,KUBOM.Influenceoftheflatnessratioofanautomotivetorqueconverteronhydrodynamicperformance[J].JournalofFluidsEngineering,1999,121(3):614- 620.[2]KIMG,JANGJ.Effectsofstatorshapesonhydraulicperformancesofanautomotivetorqueconverterwithasquashedtorus[C]∥ProceedingsofSAE2002WorldCongressandExhibition.Detroit:SAE,2002:01- 0886.

[3]ANDRZEJK,ARKADINSZK.Mathematicalmodelofhydrodynamictorqueconverterappliedtooptimizationcalculationsusinggeneticalgorithm[J].InternationalJournalofComputerApplicationsinTechnology,2010,39(4):199- 206.

[4]COUTURIERS.Designofatorqueconverterforaluxurymotor:usingMathCAD[D].Cranfield:SchoolofEngineering,CranfieidUniversity,2007.

[5]JUNGJH,KANGS,HURN.Anumericalstudyofatorqueconverterwithvariousmethodsfortheaccuracyimprovementofperformanceprediction[J].ProgressinComputationalFluidDynamics,2011,11(3):261- 268.

[6]DONGY,LAKSHMINARAYANAB,MADDOCKD.Steadyandunsteadyflowfieldatpumpandturbineexitofatorqueconverter[J].JournalofFluidEngineering,1998,120(3):538- 548.

[7]BRADP.Transienttorqueconverterperformance,testing,simulationandreverseengineering[J].SAETransactions,2003,112(6):201- 216.

[8]ROBINETTED,GRIMMERM,BEIKMANN.Dynamictorquecharacteristicsofthehydrodynamictorqueconverter[J].SAEInternationalJournalofPassengerCars-Mecha-nicalSystems,2011,4(2):1023- 1032.

[9]刘春宝,马文星,朱喜林.液力变矩器三维瞬态流场计算 [J].机械工程学报,2010,46(14):161- 166.

LIUChun-bao,MAWen-xing,ZHUXi-lin.3Dtransientcalculationofinternalflowfieldforhydrodynamictorqueconverter[J].JournalofMechanicalEngineering,2010,46(14):161- 166.

[10]吴光强,王立军.基于CFD的液力变矩器等效参数性能预测模型 [J].同济大学学报(自然科学版),2013,41(1):121- 127.

WUGuang-qiang,WANGLi-jun.CFDanalysis-basedtorqueconverterperformancepredictionmodelwithequivalentparameters[J].JournalofTongjiUniversity(NaturalScienceEdition),2013,41(1):121- 127.

[11]李兴泉,邓兆祥,章竟成,等.基于响应面的液力变矩器叶片优化设计 [J].华南理工大学学报(自然科学版),2011,39(11):149- 154.

LIXing-quan,DENGZhao-xiang,ZHANGJing-cheng,etal.Optimizeddesignofbladeofhydraulictorqueconverterbasedonresponsesurfacemethod[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition),2011,39(11):149- 154.

[12]刘城,潘鑫,闫清东,等.基于DOE及RSM的液力变矩器叶片数对性能的影响及优化 [J].北京理工大学学报,2012,32(7):689- 693.

LIUCheng,PANXin,YANQing-dong,etal.EffectofbladenumberonperformanceoftorqueconverteranditsoptimizationbasedonDOEandresponsesurfacemethodology[J].TransactionofBeijingInstituteofTechno-logy,2012,32(7):689- 693.

[13]王安麟,孟庆华,曹岩,等.液力变矩器的叶片数神经网络模型 [J].西安交通大学学报,2015,49(7):11- 16.WANGAn-lin,MENGQing-hua,CAOYan,etal.Bladenumberneuralnetworksmodelofhydraulictorqueconverter[J].JournalofXi’anJiaotongUniversity,2015,49(7):11- 16.

[14]王剑鹏.50型装载机液压系统动态特性与热平衡研究 [D].长春:吉林大学机械科学与工程学院,2011.

[15]徐礼超.装载机转向缸外负载力变化特性的试验研究 [J].矿山机械,2013,42(11):36- 39.

XULi-chao.Teststudyonvariationcharacteristicsofexternalloadingofsteeringcylinderinloader[J].Mining&ProcessingEquipment,2013,42(11):36- 39.

[16]王安麟,章明犬,李文嘉,等.采用装载机整机实验的液力变矩器性能匹配指标 [J].西安交通大学学报,2015,49(10):54- 60.

WANGAn-lin,ZHANGMing-quan,LIWen-jia,etal.Performancematchingindexoftorqueconverterbasedonloadertests[J].JournalofXi’anJiaotongUniversity,2015,49(10):54- 60.

[17]马文星.液力传动理论与设计 [M].北京:化学工业出版社,2004.

[18]陶曾鲁.对“液力变矩器高效范围定义的探讨”一文的浅见 [J].工程机械,1989(4):32- 35.

TAOZeng-lu.Briefprobeintothepaperof“Studyondefinitionofhighefficiencyrangeoftorqueconverter” [J].ConstructionMachineryandEquipment,1989(4):32- 35.

SupportedbytheNationalMajorScientificandTechnologicalAchievementsTransformationProject(FinanceBuildingNo.258(2012))

IntegralWeightedEvaluationMethodforCustom-MadeTypeSelectionofHydraulicTorqueConverters

WANG An-linMENG Qing-huaLI Wen-jiaZHANG Ming-quan

(SchoolofMechanicalEngineering,TongjiUniversity,Shanghai201804,China)

Inordertoimplementthedynamicsmatchingbetweentheworkingconditioncharacteristicsofvehiclesandthetypeselectionofhydraulictorqueconverters,anintegralweightedevaluationmethod(IWEM)forthecustom-madetypeselectionoftorqueconvertersisproposed.Inthismethod,onthebasisoftheloadcharacteristicsofthevehicle,thespeedratiointerval-efficiencyweightsofthetorqueconverteraresetcorrespondingly,theefficiencycharacteristiccurveissegmentedandintegrated,andthecorrespondingintegralweightedevaluationvalueiscalculatedandusedastheevaluationstandardoftheeconomicperformanceoftorqueconverters.Then,twoexistingtorqueconvertermodelsareusedastheobjectstoverifytheeffectivenessoftheproposedIWEMforthecustom-madetypeselectionoftorqueconverters.TheresultsindicatethatIWEMhelpstosetupthedynamicmappingrelationshipbetweenthevehicleandtheaccessorieswithease.Thus,thecustom-madetypeselectionofhydraulictorqueconverterswithengineeringsignificancecanbesuccessfullyimplemented.

hydraulictorqueconverter;economicperformance;evaluationstandard;custom-madetypeselection

2015- 10- 08

国家重大科技成果转化项目(财建〔2012〕258号)

王安麟(1954-),男,教授,博士生导师,主要从事智能设计、工程机械等的研究.E-mail:wanganlin@tongji.edu.cn

1000- 565X(2016)06- 0143- 06

TH137.332

10.3969/j.issn.1000-565X.2016.06.022

——变矩器的锁止控制