基于硬质合金开孔器对碳纤维复合材料的制孔

孙会来,陈宁,于欣欣(天津工业大学 机械工程学院,天津 300387)

基于硬质合金开孔器对碳纤维复合材料的制孔

孙会来,陈宁,于欣欣

(天津工业大学 机械工程学院,天津 300387)

为更好地避免碳纤维复合材料(CFRP)的制孔缺陷,选择硬质合金开孔器制孔,在相同工艺参数下对2种刀具制孔过程中的轴向力大小以及制成孔的出口质量进行对比分析,讨论制孔加工过程中的受力情况.试验结果和分析表明:在主轴转速为5 000 r/min、进给速率为150 mm/min时,硬质合金开孔器加工的孔出口处质量较平整,几乎没有撕裂出现,而钎焊金刚石套料钻加工的孔出口处有些许撕裂,而且对比前者,其崩边缺陷较为严重,崩边因子为0.10.同等条件下,硬质合金开孔器制成孔的孔壁粗糙度为0.213,钎焊金刚石套料钻制成孔的孔壁粗糙度则为0.621,较粗糙,所以选择硬质合金开孔器对碳纤维复合材料制孔更优.

碳纤维复合材料(CFRP);制孔工艺;硬质合金开孔器;制孔质量

碳纤维复合材料(carbon fiber reinforced plastic,CFRP)是一种以环氧树脂为基体材料、碳纤维为增强体的先进材料.从其结构及性能来说,它不仅具有碳材料的固有特性,即高比模量和比强度、抗高温、耐腐蚀、导电、传热以及热膨胀系数小等特点,还具备纺织纤维的柔软可编织性,所以在航空航天领域被广泛使用[1-8].但另一方面CFRP属于难加工材料,尽管近年来其净成型制造已经可以实现,对于大多数航空应用领域中的复杂结构而言,机械连接依然还是一个不可缺少的工艺过程[9].

CFRP因其特殊的成型工艺,常以层合板形式出现在工业应用领域中,其性能表现为各向异性,制孔加工中常出现毛刺、分层与撕裂的制孔缺陷,这些缺陷对制孔的尺寸精度产生严重影响[10-11].Koplev等[12]对CFRP进行切削试验研究,发现纤维最终被切断是因为切削过程的刀具进给中,垂直于CFRP自身轴线的剪切应力超过材料的极限剪切强度所致.张厚江等[13]做了单向碳纤维复合材料(UCFRP)直角自由切削力的研究,将直角自由切削的切削区划分为3个变形区,再从力学角度出发分别计算得到相应切削力,总切削力即为3个变形区的切削力的代数和,而且他提出的切削力计算值与实验测定值具有较好一致性. Mohan等[14]建立了扭矩和轴向力关于刀具直径和进给速度的半经验公式.Chen[15]做了大量麻花钻制孔试验,研究刀具的几何参数和切削速度、进给速度对钻削中的轴向力及扭矩的影响规律,发现可以通过优化刀具几何参数和切削参数减小切削力,避免复合材料的分层损伤.本文探讨不同主轴转速及进给速度下刀具制孔中轴向力的变化规律.Jain等[16]和Tsao等[17]设计出了一种中空结构的孕镶金刚石磨削刀具对复合材料制孔,其机理为磨削加工即“以磨代钻”.因为刀具的中空式结构,加工面积小,相较于麻花钻头,消除了横刃部分的不利因素,切削过程较平稳,且切削力的波动不大.但在之后研究中发现“以磨代钻”的磨粒很难实现严格有序的排布,单颗磨粒的切削厚度难以准确控制,所以借由此种制孔方法的孔口表面质量不优[18].本文尝试用硬质合金开孔器对CFRP进行制孔,对比其与“以磨代钻”的钎焊金刚石套料钻的轴向力大小及孔出口质量,分析其制孔成型过程,得到更优的制孔工艺.

1 实验条件

实验中采用的材料为碳纤维复合材料(CFRP),型号为T300,厚度为2 mm,铺层形式为13层[0°/90°/0°].

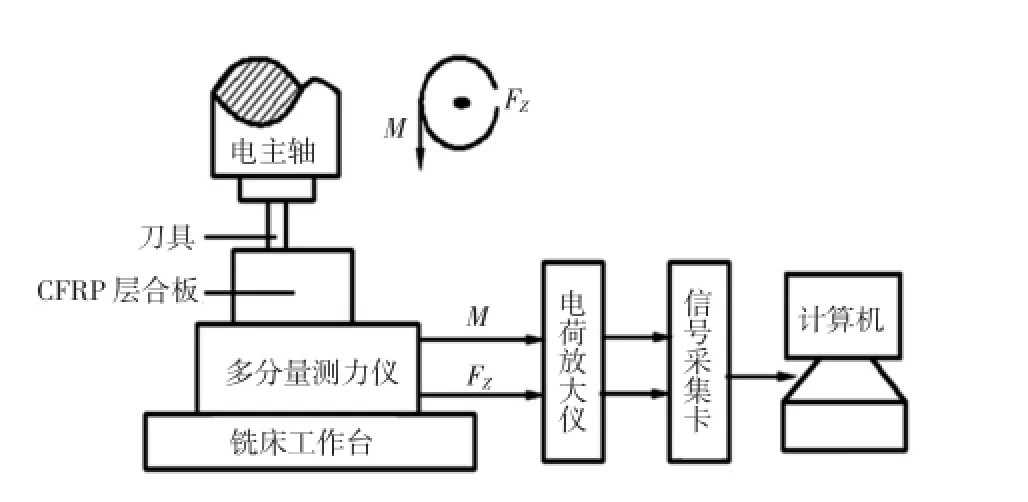

建立的CFRP制孔试验平台是由汉川XK714D数控立式加工中心和轴向力动态测量系统组成的. XK714D数控铣床的主要技术参数为:主轴转速范围60~8 000 r/min;进给速度范围(X/Y/Z)2.5~5 000 mm/ min;行程(X/Y/Z),630 mm/400 mm/500 mm;主轴电机功率7.5/11 kW;工作台面积400 mm×900 mm.轴向力动态测量系统如图1所示.

图1 轴向力的动态测量系统Fig.1 Dynamic measuring system of axial force

图1中,测力仪为Kistler 9257B测力仪,电荷放大仪和信号采集卡分别为5070A电荷放大器和5697A1数据采集器,采用Dyno Ware采集软件对制孔过程中的轴向力进行采集记录.

试验所用2种刀具分别为钎焊金刚石套料钻和硬质合金开孔器.

(1)钎焊金刚石套料钻如图2所示.基体材料是45钢,由钻头、长孔、刀体、刀柄构成,外径14 mm,壁厚2 mm.刀具结构上的长孔为防止切屑聚集,方便排屑.钻头部分是金刚石磨粒,粒度为40/45目,基体材料跟金刚石磨粒是经过高温钎焊工艺实现的.

图2 钎焊金刚石套料钻Fig.2 Brazed diamond core drill

(2)硬质合金开孔器如图3所示,其外径为14 mm,有4枚超硬质合金组合刃,组合刃的结构为外刃、中刃、内刃,每一个刀刃在整个切削中都只负担1/4的工作量,使得硬质合金开孔器在制孔时不易崩刃.

图3 硬质合金开孔器Fig.3 Carbide hole opener

为保证试验中单因素变化,使用刀具的外径采用同一尺寸大小.

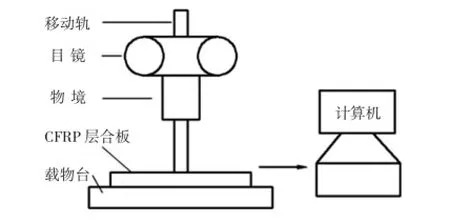

使用2种刀具对碳纤维复合材料制孔后,孔出口质量的观测使用的是SMZ-T4连续变倍体视显微镜及软件观测系统(如图4所示)和Mahr粗糙度测量仪.

图4 SMZ-T4连续变倍体视显微镜及软件观测系统Fig.4 SMZ-T4 continuous zoom stereo microscope and software observation system

在对CFRP制孔时,若刀具给定,影响轴向力的主要因素是主轴转速和刀具的进给速度.本文遵循正交试验设计方法建立CFRP制孔试验方案:进给速率取值分别为150 mm/min、180 mm/min和210mm/min,主轴转速取值分别为2 000 r/min、3 000 r/min、4 000 r/ min和5 000 r/min.为保证采集的数据可靠、科学,相同工艺参数下都重复加工4个孔,轴向力的观测取其平均值进行.

另外,试验加工中碳纤维复合材料会有切屑、粉尘的出现,为减少伤害,用吸尘器收集切削,用防尘口罩避免人体伤害.

2 实验结果

2.1轴向力

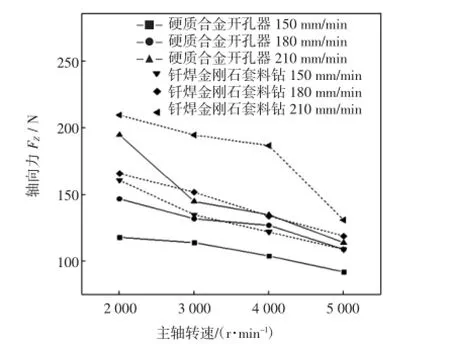

图5为硬质合金开孔器与钎焊金刚石套料钻在不同进给速度、主轴转速时的轴向力对比图.

图5 2种刀具轴向力的对比图Fig.5 Comparison of two kinds of tool axial force

由图5可知,进给速度增加,导致轴向力明显变大,呈现递增趋势.例如,在主轴转速n=5 000 r/min时,通过对硬质合金开孔器在进给速率分别为210 mm/min和180 mm/min时轴向力的对比计算,得出结果:其分别比进给速率为150 mm/min时的轴向力增大了24.4%和19.1%.通过对钎焊金刚石套料钻在进给速率分别为210 mm/min和180 mm/min时轴向力的对比计算,得出结果:其分别比进给速率为150 mm/min时的轴向力增大了20.2%和9.1%.

由图5还可以看出,主轴转速增加,导致轴向力明显变小.例如,在进给速率vf=180 mm/min时,对硬质合金开孔器在主轴转速分别为2 000 r/min、3 000 r/ min和4 000 r/min时进行轴向力对比计算,得出其分别比主轴转速为5 000 r/min时的轴向力增大了34.9%、 21.1%和16.5%.对钎焊金刚石套料钻在主轴转速分别为2 000 r/min、3 000 r/min和4 000 r/min时进行轴向力对比计算,得出其分别比主轴转速为5 000 r/min时的轴向力增大了39.5%、27.7%和17.6%.

从以上计算数据比较可知,硬质合金开孔器受主轴转速的影响,要小于钎焊金刚石套料钻.说明相同进给速度下,硬质合金开孔器制孔加工的效果更稳定,钎焊金刚石套料钻“以磨代钻”制孔质量更易受主轴转速影响.

从图5中还可明显看出,相同制孔工艺参数条件下,硬质合金开孔器制孔加工时的轴向力要小于钎焊金刚石套料钻.如在主轴转速为5 000 r/min时进行轴向力对比计算,得出硬质合金开孔器比钎焊金刚石套料钻在进给速率分别为150 mm/min、180 mm/min和210 mm/min制孔时,轴向力分别减少了19.1%、9.1% 和14.9%.所以,从以上计算数据可知,硬质合金开孔器的制孔加工性能更优.

2.2孔出口处质量

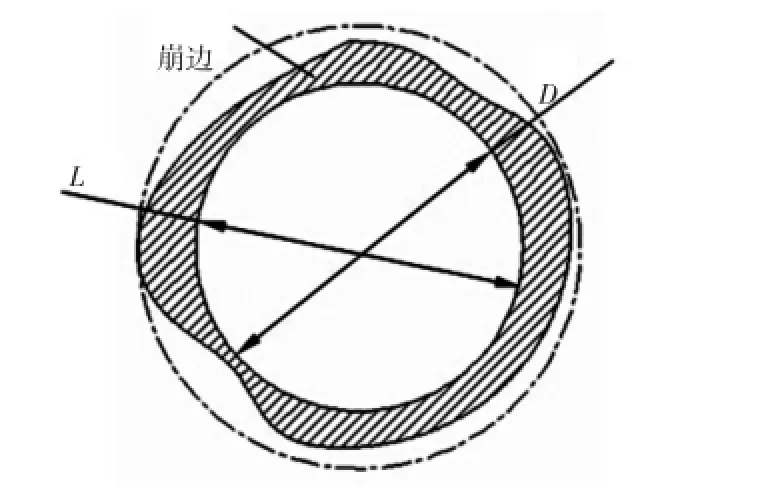

分析CFRP层合板的破坏程度,通常用来衡量孔口质量的指标是崩边因子和粗糙度,用崩边因子LD来表征孔出口处的质量,用粗糙度Ra来表征制成孔的孔壁质量.崩边区域示意图如图6所示.

图6 崩边区域示意图Fig.6 Sketch map of collapse area

本文定义崩边因子LD:

式中:L为孔出口处破坏区域的最大直径;D为CFRP层合板的实际制孔直径.所以,崩边因子LD越大,CFRP制成孔的孔出口处质量越差.

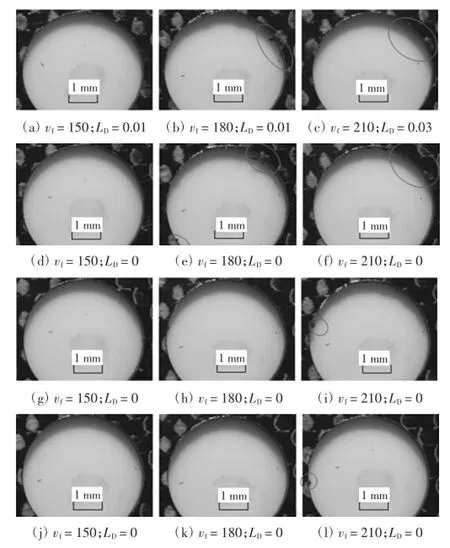

用硬质合金开孔器在主轴转速n=2 000 r/min、3 000 r/min、4 000 r/min和5 000 r/min条件下进行制孔对比试验,孔出口损伤形貌图如图7所示.

图7(a)、(b)、(c)是主轴转速为2 000 r/min时孔出口的损伤情况.从图中可看出,当vf=180 mm/min、210 mm/min时孔口都出现轻微撕裂现象,撕裂范围里有少许碳纤维束的遗留,崩边因子经计算分别为0.01、0.01、0.03,此时的崩边程度很轻微.

图7 不同转速条件下的硬质合金开孔器制孔形貌Fig.7 Carbide hole opener under different speed conditions making hole shape

图7(d)、(e)、(f)为主轴转速为3 000 r/min时孔出口的损伤情况.从图中可看出vf=180 mm/min、210 mm/min时孔口也出现轻微撕裂,不会出现崩边的制孔损伤.

图7(g)、(h)、(i)和(j)、(k)、(l)分别为主轴转速为4 000 r/min和5 000 r/min时孔出口的损伤情况.从图中可看出vf=210 mm/min时孔口出现轻微撕裂,但孔出口处也不会出现崩边损伤.

同样进行纵向比较,发现在相同进给速度条件下,主轴转速为5 000 r/min时,孔出口处几乎没有撕裂损伤,制孔的质量良好.

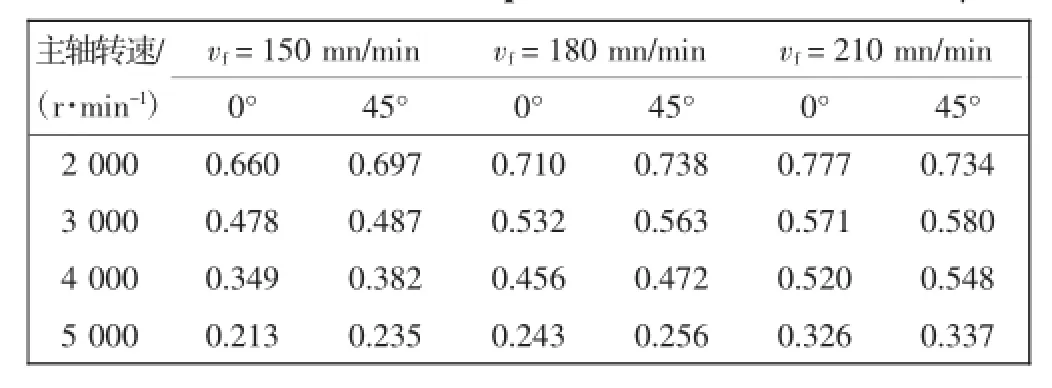

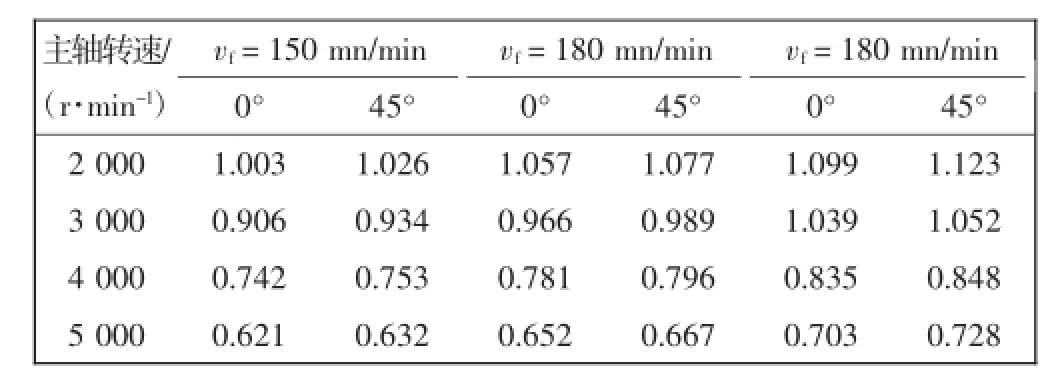

硬质合金开孔器制成孔的孔壁粗糙度使用Mahr粗糙度测量仪测量结果如表1所示.

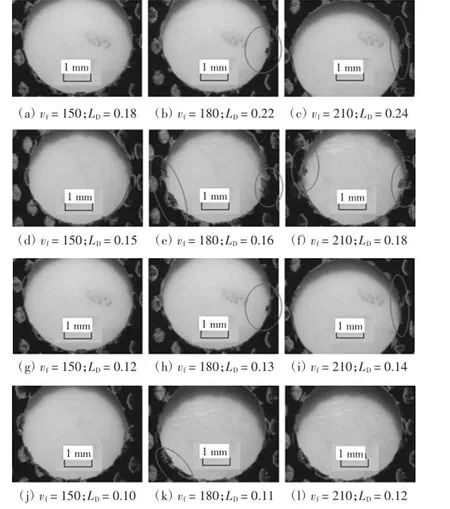

用钎焊金刚石套料钻在主轴转速分别为2 000 r/ min、3 000 r/min、4 000 r/min和5 000 r/min条件下进行制孔对比试验,孔出口损伤形貌图如图8所示.

图8(a)、(b)、(c)是主轴转速为2 000 r/min时孔出口的损伤情况,从图中可看出,当vf=150 mm/min、180 mm/min、210 mm/min时孔口都出现了撕裂现象,且撕裂范围中均能明显看到碳纤维的遗留,崩边因子经计算分别为0.18、0.22、0.24,此时的孔出口崩边程度偏严重.

表1 不同转速条件下的硬质合金开孔器制成孔的孔壁粗糙度Tab.1 Hole wall roughness of carbide hole opener under different speed conditions μm

图8 不同转速条件下的钎焊金刚石套料钻制孔形貌Fig.8 Brazed diamond core drill under different speed conditions making hole shape

图8(d)、(e)、(f)是主轴转速为3 000 r/min时孔出口的损伤情况,从图中可看出vf=180 mm/min和210 mm/min时孔口都出现了撕裂现象,撕裂范围也有碳纤维的遗留,崩边因子经计算分别为0.15、0.16、0.18,此时的崩边程度偏严重.

图8(g)、(h)、(i)是主轴转速为4 000 r/min时孔出口的损伤情况,从图中可看出vf=180 mm/min、210 mm/min时孔口都出现了撕裂现象,崩边因子经计算分别为0.12、0.13、0.14,此时的崩边程度较轻.

图8(j)、(k)、(l)是主轴转速为5 000 r/min时孔出口的损伤情况,从图中可看出vf=180 mm/min时孔口都出现了撕裂现象,崩边因子经计算分别为0.10、0.11、0.12,此时的崩边程度较轻.

纵向比较发现,在相同进给速度条件下,主轴转速为5 000 r/min时,孔口的崩边因子相对较小,“以磨代钻”的制孔质量较好.

钎焊金刚石套料钻制成孔的孔壁粗糙度使用Mahr粗糙度测量仪测量结果如表2所示.

表2 不同转速条件下的钎焊金刚石套料钻制成孔的孔壁粗糙度Tab.2 Hole wall roughness of brazed diamond core drill under different speed conditions μm

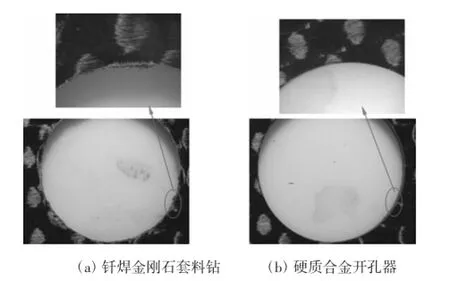

从图7、图8以及表1、表2分别对比都可以发现,在主轴转速为5 000 r/min、进给速度vf=150 mm/ min时,钎焊金刚石套料钻和硬质合金开孔器的制孔质量都最好.所以选择在这组工艺参数条件下,对比讨论2种刀具的孔出口质量如图9所示.

图9 2种刀具的制孔形貌Fig.9 Two kinds of cutter hole morphology

从图9(a)、(b)的局部放大图对比可看出,采用硬质合金开孔器加工的孔出口处质量较平整,几乎没有撕裂出现,而钎焊金刚石套料钻的“以磨代钻”加工的孔出口处有些许撕裂,而且对比前者,它的崩边缺陷较为严重,崩边因子LD为0.10.对比此时硬质合金开孔器制成孔的孔壁粗糙度Ra为0.213,钎焊金刚石套料钻制成孔的孔壁粗糙度则为0.621,较粗糙.

因此,可以得出结论:相同加工工艺参数条件下,选用硬质合金开孔器的制孔质量要优于钎焊金刚石套料钻“以磨代钻”的制孔质量.

3 分析与讨论

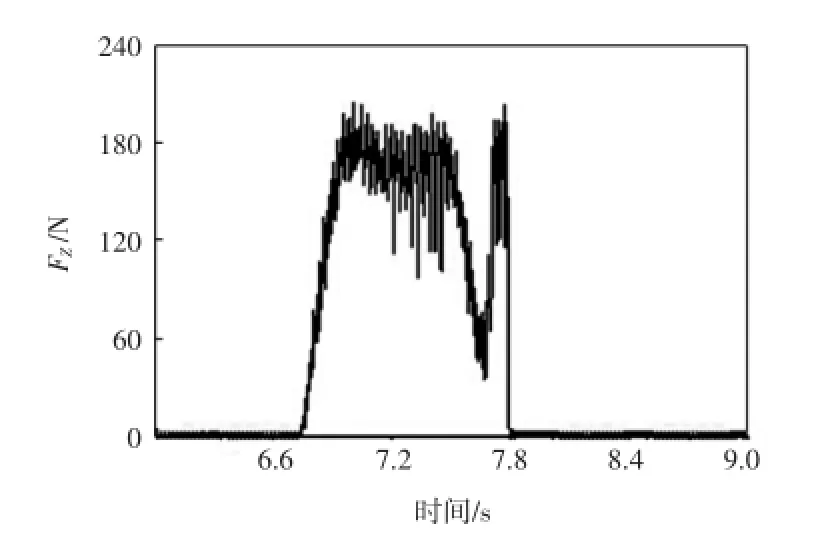

图10为硬质合金开孔器对碳纤维复合材料制孔加工过程中,试验测得的轴向力的变化.

图10 硬质合金开孔器制孔时轴向力采集信号Fig.10Carbide hole opener drilling axial force signal acquisition

图10中纪录的轴向力信号在第7.7 s后出现一个回升的趋势是因为在实验中加工到作为垫板的CFRP的原因.为防止刀具钻孔时碰到测力仪,在被加工的CFRP层合板之下测力仪之上垫有一块相同的CFRP层合板.所以这个回升区间是开始下一个循环的制孔,在研究一次制孔过程时可忽略,硬质合金开孔器对CFRP制孔示意图如图11所示.

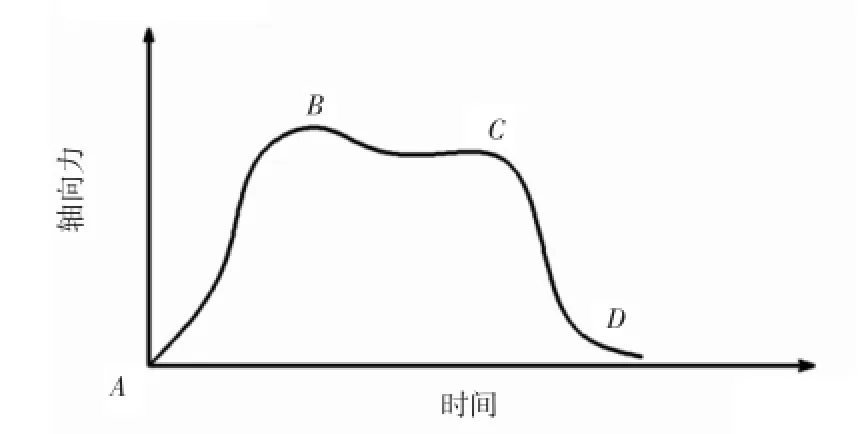

图11 硬质合金开孔器制孔时的轴向力变化示意图Fig.11Change of axial force in hole of carbide hole opener

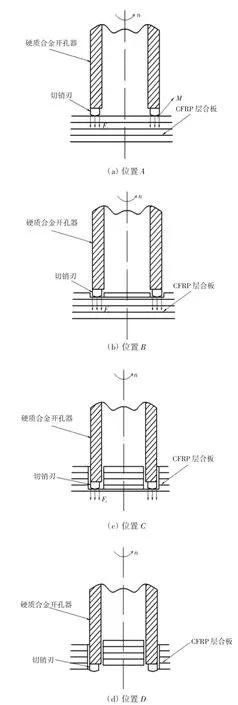

图11中的A、B、C、D 4个位置,分别对应图12中的(a)、(b)、(c)、(d)4个状态.

从点A到点B,是开孔器刀具开始接触CFRP层合板的最上一层到主切削刃全部参与切削的过程.点A开孔器的刀尖开始接触并逐渐切进CFRP层合板内,刀尖产生的切削力将碳纤维切断,直至开孔器的主切削刃完全切入CFRP中.如若所用刀具的主切削刃不够锋利的话,此时只能将CFRP的树脂基体完全切除,而主切削刃边缘处的碳纤维,尤其是短碳纤维是很难被完全切断的.随着主切削刃的逐渐切进,CFRP层合板受到的轴向力逐渐增大.到点B时,开孔器的主切削刃全部参与切削,轴向力大小到达最大值点.

图12 硬质合金开孔器对CFRP制孔过程模型Fig.12Carbide hole opener drilling process model of CFRP

从点B到点C,是开孔器的切削刃在CFRP层合板内部进行切削的过程.随着制孔刀具开孔器的向下进给,刀具的切削方向与碳纤维的轴向夹角呈周期性规律变化,所以轴向力变化平稳,波动幅度较小.在制孔刀具的切削刃即将到达CFRP层合板底部时,切削层变薄,给刀具的支撑力变小,轴向力的曲线呈下滑趋势.

从点C到点D,是开孔器刀尖出孔口到主切削刃完全伸出孔口的过程.在点C时,由于CFRP的高强度的材料特性及较低的层间结合强度,材料易被不断垂直朝下挤压,造成撕裂.而硬质合金开孔器的切削刃对CFRP进行切削时相当于受渐增均布载荷作用下双端固支梁的受力,并且2个主切削刃与水平方向有一定斜角,在造成撕裂之前,切削刃已经切断下一层的增强碳纤维,有效避免了缺陷形成.随着开孔器的继续向下运动,CFRP层合板的最后一层被切断,轴向力急剧下降.随着主切削刃的持续切进,轴向力继续变小,直至切削过程结束,开孔器的切削刃全部钻出CFRP层合板,轴向力减为0.不同于钎焊金刚石套料钻的单颗磨粒难以实现严格有序排布,以此导致磨粒的切削深度难以准确控制,硬质合金开孔器的4枚组合刃是完全相同的,每转的切削深度均相同,这也对制孔质量起到很好的保障作用.

4 结语

通过改变制孔加工过程中的工艺参数(提高主轴转速、减小刀具的进给速率)来改变制孔质量,在主轴转速为5 000 r/min、进给速率为150 mm/min时,选择硬质合金开孔器制孔的轴向力要小于钎焊金刚石套料钻“以磨代钻”制孔的轴向力,相较于此时前者制成孔的孔出口处质量平整,几乎无撕裂,孔壁粗糙度为0.213的情形,“以磨代钻”方法制成孔的孔出口处崩边因子达0.10,孔壁粗糙度为0.621,较粗糙,所以选择硬质合金升孔器对CFRP制孔更优。.

[1]李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):201-212.

LI W,GUO Q F.Application of carbon fiber reinforced plastic in the aerospace field[J].Chinese Journal of Optics,2011,4 (3):201-212(in Chinese).

[2]丁亚林,田海英,刘立国.一种提高碳纤维复合材料框架结构应用性能的结构技术[J].光学精密工程,2003,11(3):287-290.

DING Y L,TIAN H Y,LIU L G.Structure technology for improving application performance of carbon fiber reinforced plastic frame structure[J].Optics and Precision Engineering,2003,11(3):287-290(in Chinese).

[3]贺桂芳,李嘉禄.关于温度对树脂基复合材料性能影响的研究进展[J].天津工业大学学报,2009,28(4):19-22.

HE G F,LI J L.Research progress of the resin-based composites properties effect on the temperature[J].Journal of Tianjin Polytechnic University,2009,28(4):19-22(in Chinese).

[4]许丽丹,王澜.碳纤维增强树脂基复合材料的应用研究[J].塑料制造,2007(增1):81-85.

XU L D,WANG L.The research on the application of carbon fiber reinforced plastic[J].Plastics Manufacture,2007(S1):81-85(in Chinese).

[5]沃西源.国外先进复合材料发展及其在卫星结构中应用[J].航天返回与遥感,1994,15(3):53-62.

WO X Y.Development of advanced composite materials in foreign countries and its application in satellite structure[J]. Spacecraft Recovery&Remote Sensing,1994,15(3):53-62 (in Chinese).

[6]林德春,潘鼎,高健.碳纤维复合材料在航空航天领域的应用[J].玻璃钢,2007(1):18-28.

LIN D C,PAN D,GAO J.Application of carbon fiber composites in the field of aerospace[J].Fiber Reinforced Plastics,2007(1):18-28(in Chinese).

[7]刘锦,刘秀军,胡子君,等.碳/碳复合材料致密化影响因素的研究进展[J].天津工业大学学报,2010,29(1):31-35.

LIU J,LIU X J,HU Z J,et al.The research progress on influence factors of the C/C composite materials'densification[J]. Journal of Tianjin Polytechnic University,2010,29(1):31-35(in Chinese).

[8]徐巍巍.碳纤维复合材料在高新技术领域中的应用 [J].国外丝绸,2006,20(5):21-23.

XU W W.Application of carbon fiber composites in the high and new technology[J].Silk Textile Technology Overseas,2006,20(5):21-23(in Chinese).

[9]GORDON S,HILLERY M T.A review of the cutting of composite materials[J].Proceedings of the Institution of Mechanical Engineers,Part L:Journal of Materials Design and Applications,2003,217(1):35-45.

[10]FERNANDES M,COOK C.Drilling of carbon composites using a one shot drill bit.Part II:Empirical modeling of maximum thrust force[J].International Journal of Machine Tools and Manufacture,2006,46(1):76-79.

[11]HOCHENG H,TSAO C C.The path towards delaminationfree drilling of composite materials[J].Journal of Materials Processing Technology,2005,167(2):251-264.

[12]KOPLEV A,LYSTRUP A,VORM T.The cutting process,chips,and cutting forces in machining CFRP[J].Composites,1983,14(4):371-376.

[13]张厚江,陈五一,陈鼎昌.碳纤维复合材料切削机理的研究[J].航空制造技术,2004(7):57-59.

ZHANG H J,CHEN W Y,CHEN D C.The research on cutting mechanism of carbon fiber reinforced plastic[J].Aeronautical Manufacturing Technology,2004(7):57-59(in Chinese).

[14]MOHAN N S,RAMACHANDRA A,KULKARNI S M.Machining of fiber-reinforced thermoplastics:Influence of feed and drill size on thrust force and torque during drilling[J].Journal of Reinforced Plastics and Composites,2005,24(12):1247-1257.

[15]CHEN W C.Some experimental investigations in the drilling of carbon fiber-reinforced plastic(CFRP)composite laminates [J].International Journal of Machine Tools and Manufacture,1997,37(8):1097-1108.

[16]JAIN S,YANG D C H.Delamination-free drilling of composite laminates[J].Journal of Manufacturing Science and Engineering,1994,116(4):475-481.

[17]TSAO C C,HOCHENG H.Parametric study on thrust force of core drill[J].Journal of Materials Processing Technology,2007,192:37-40.

[18]徐九华,牟娟,陈燕,等.钎焊金刚石套料钻CFRP制孔研究[J].南京航空航天大学学报,2012,44(5):747-753.

XU J H,MOU J,CHEN Y,et al.Reseach on hole making of CFRP with brazed diamond core drill[J].Journal of Nanjing U-niversity of Aeronautics&Astronautics,2012,44(5):747-753(in Chinese).

Drilling technology of carbon fiber reinforced plastic(CFRP)with carbide hole opener

SUN Hui-lai,CHEN Ning,YU Xin-xin

(School of Mechanical Engineering,Tianjin Polytechnic University,Tianjin 300387,China)

In order to avoid the hole defects of CFRP,the carbide hole opener was chosen.Under the same process parameters,the axial force and the quality of the outlet of two kinds of cutting tools were analyzed comparatively and the force in the process of drilling hole was discussed.The test results show that it is better to choose carbide hole opener to make hole of CFRP.Both the test and analysis show that:when the spindle speed is 5 000 r/min,and the feed rate is 150 mm/min,the quality of the outlet hole is relatively smooth with the carbide hole opener and there is almost no tear to appear.However,there is a little tear at the hole exit with the Brazed Diamond Core drill.Its collapse defect is more serious and the edge collapse factor is 0.10,compared with the former.At this time,compared with the hole wall roughness of 0.213 with the carbide hole opener,the hole wall roughness with the brazed diamond core drill is 0.621,which is coarser.Therefore the choice of hole making of CFRP with carbide hole opener is better.

carbon fiber reinforced plastic(CFRP);drilling technology;carbide alloy hole opener;hole quality

TB332

A

1671-024X(2016)03-0066-07

10.3969/j.issn.1671-024x.2016.03.013

2015-12-25

天津市科委项目(14JCTPJC00536);四川省重点实验室开放基金(szjj2011-042).

孙会来(1974—),男,副教授,主要研究方向为微纳尺度加工科学与工程等.E-mail:sunhl@tjpu.edu.cn