沟槽电力电缆温度无线监测系统设计与实现

黄雄峰 吴 馨 张宇娇

(三峡大学 电气与新能源学院, 湖北 宜昌 443002)

沟槽电力电缆温度无线监测系统设计与实现

黄雄峰吴馨张宇娇

(三峡大学 电气与新能源学院, 湖北 宜昌443002)

摘要:针对沟槽电力电缆温度在线监测,设计了一种无线监测系统.利用ZigBee和GPRS技术构建无线系统对电缆表皮温度进行远程监测.基于有限元法实现电缆温度场分析,将其与表面温度监测值结合实现缆芯温度反演,推演缆芯温度数据.另外,针对实际需求,开发了上位机系统实现了系统控制及数据处理等功能.在实验室条件下进行系统测试,结果表明该监测系统能有效实现电缆导体温度监测.

关键词:电力电缆;缆芯温度;无线监测;温度场计算;反演

近年来城市输电网中地下电缆逐渐取代架空线路,其运行安全受到广泛关注.电缆导体温度过高将引起绝缘材料加速老化,影响电缆使用安全、缩短电缆使用寿命[1].对电缆导体温度实时监测是提高运维效率、保障输电安全的重要手段.

目前主要是在电缆内部埋设温度探测器来对导体温度进行直接监测.此种手段一方面破坏了电缆的绝缘结而给电缆的运行带来了隐患,另一方面由于电缆内部结构被改变可能导致测量的温度有偏差.借鉴于有限元法在稳态温度场计算中的有效应用[2-3],利用有限元法可以实现不同类型电缆的温度场分析计算[4-5],为利用表面温度客观估计导体温度提供了可能,从而避免了对电缆结构的破坏.另外,考虑到电缆一般敷设于地下沟槽或隧道,利用有线方式进行实时监测由于其布线难、线路易受干扰且不易拓展的缺点并不适合于大范围电缆线路监测.基于无线通讯的监测技术具有结构灵活、易于拓展等特点,为解决电缆温度监测提供了可能[6-7].

本文基于ZigBee和GPRS技术构建地下电缆表面温度远程实时监测系统,利用有限元法基于电缆表面温度对缆芯温度反演,进行工况估计,实现实时预警和故障报告等.

1系统结构

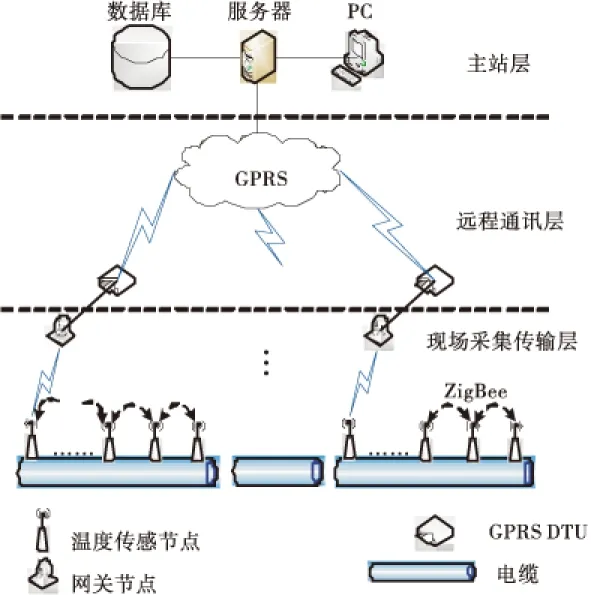

现场工作层、远程传输层、主站层组成了温度监测系统,如图1所示.现场工作层由贴敷于电缆表面的ZigBee温度传感节点与电缆井中的ZigBee网关节点组成.温度传感节点借助其表面的温度传感器实现电缆表面温度的周期性测量,温度数据通过ZigBee网络传输并最终汇集到网关节点,考虑到节点通讯距离与电源供应的限制,温度数据是以“多级跳”的形式进行传输的.

图1 沟槽电缆温度监测系统图

远程传输层由GPRS DTU和GPRS网络组成.其中DTU设备与现场采集传输层中的网关节点连接,拥有一个确定的IP地址,作为传输控制协议TCP的客户端与监控中心主机远程相连.网关节点通过操作DTU设备实现温度数据到主站层的远程传输.主站层对数据进行处理并对整个系统进行控制,服务器连入公网后可与网关节点进行双向通信,提供通信服务;数据库为用户提供存储、备份等基础功能;开发的上位机软件能实现导体温度计算、报警等功能,借助数据库的数据实现系统功能的最终实现.

2基于场耦合分析的电缆工作温度监测

监测系统通过表面温度采集,结合电缆温度场分析,反演得到缆芯温度,进行处理.

2.1监测原理

采用有限元法对电缆温度场进行分析,为利用表面温度反演缆芯温度提供帮助.有限元法将变分原理和剖分插值相结合用来求解数理方程,可以处理任意边界和复杂形状,采用有限元法建立电缆温度场分布模型,能较准确地反映局部温度和整体温升情况[8].将表皮温度的无线监测数据与电缆温度场的有限元计算结合起来实现电缆缆芯温度的在线监测,其过程如图2所示.

图2 温度监测过程

针对各缆型电缆,根据其结构尺寸参数、电缆内部每层参数(电阻率、导热率等)、敷设环境参数(土壤、空气、沟槽等)、负荷电流等,利用有限元软件进行温度场分析,根据分析结果归纳表面温度与缆芯温度的对应曲线,并结合外表皮温度的监测值反演出缆芯温度,从而实现了对电缆导体温度的监测.

2.2缆芯温度的反演示例

缆芯温度的计算包含建立电缆几何模型、划分网格生成有限元模型、定义边界条件、施加载荷、求解.以实验室中敷设在空气中的标称截面为1×400 mm2的YLJW02 64/110 kV电缆为研究对象,结构尺寸参考GB11017-89.借由电磁-热-流体场计算得出温度场分布.图3(a)为电缆的几何模型图,根据电磁-热-流体场计算的特点对几何模型进行网格划分,得到有限元模型如图3(b)所示.

图3 电缆模型及温度求解图

电缆的电磁场计算部分,在足够远的空气边界处设置磁位A=0作为边界条件;给电缆缆芯施加工频50 Hz、幅值400 A的零相位电流作为载荷,计算中所需电特性参数见表1;对谐波电磁场进行求解后得到电缆线芯导体和金属护套的损耗值,作为后续热-流体计算的载荷.热-流体场计算部分,设置求解域热参数,见表2.

表1 电缆电磁特性参数

实验室实际温度在22.5~23.5℃波动,定为23℃;封闭室内空气流速近似为0;载荷为由电磁场计算得到的损耗值;计算时长6 h,求解后得到温度场分布如图4所示,其中图4(a)为3 h时的温度分布,图4(b)为6 h时的温度分布.

图4 温度分布云图

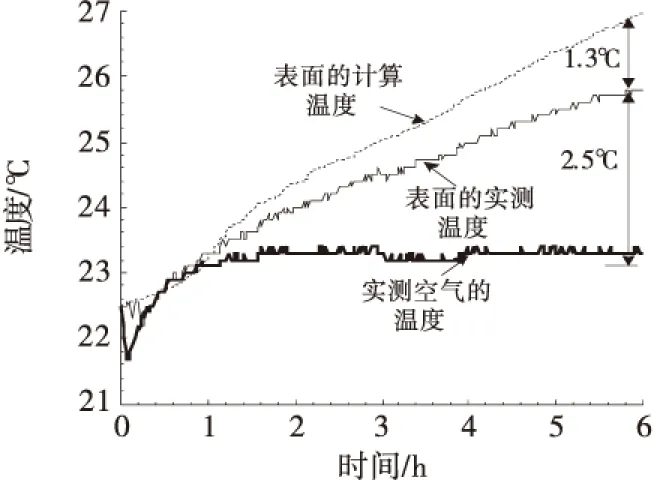

如图4,在电缆表面提取监测点E(0,34.6 mm)的计算温度值绘制曲线.为验证计算结果,利用现场测温系统对E点的温度以及空气温度进行实时监测,监测时间也为6 h.测温系统如图5所示.将实测结果绘制曲线,以上曲线都示于图6中.

图5 测温系统

图6 表面温度实测值与计算值的比较

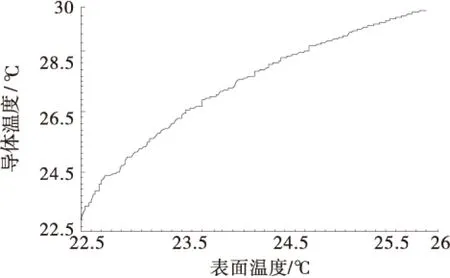

由图6可见,6 h内实测值与计算值的最大温差为1.3℃,误差在可接受范围内,可知计算值具有一定的准确性,在此基础上进行温度场计算得到的表面温度与导体温度的对应曲线可用于导体温度的反演,基于采集到的表面温度监测值在曲线上搜寻对应的导体温度,即实现了导体温度的反演.图7为负载电流400 A、环境温度23℃时表面温度与导体温度的对应曲线.

图7 表面温度与导体温度的对应曲线

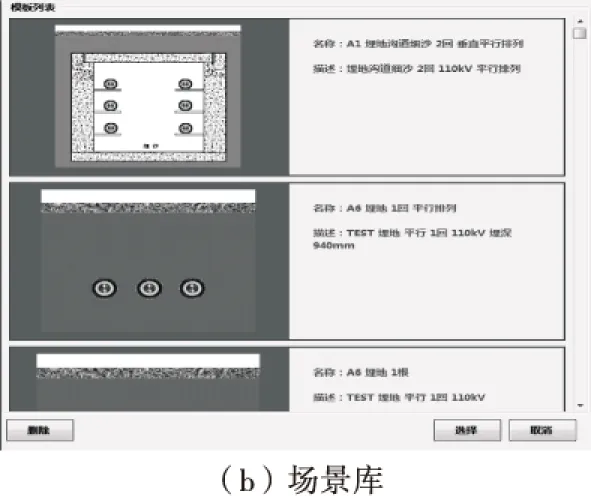

2.3线缆库和场景库的建立

电缆温度场计算是导体温度反演的关键,电缆的结构、辐射场景、负荷电流、周围环境情况都会影响电缆温度场计算.系统中将这些影响参数(电缆结构参数、敷设环境参数、负荷参数等)进行分类存储,计算时计算程序对参数库进行查询,从而得出计算结果.实际应用中,大部分电缆是标准型号,可按温度场计算所使用的电缆模型和各种常见敷设环境建立数据库,方便计算时容易获得计算所需参数.本文对常见电缆型号及工程中常见电缆敷设场景进行了归纳并建立了相应数据库,线缆库和场景库的部分界面如图8所示.

图8 线缆库和场景库

3监测系统的实现

3.1温度传感节点

温度传感节点由温度传感器、微控制器、射频模块和电源模块构成,其中采用DS18B20作为温度传感器,其测量范围-55~+125℃,误差1℃,而且直接输出数字信号[9];微控制器和射频模块系统采用CC2530集成芯片,其是用于ZigBee应用的一个片上系统解决方案,能以非常低的总材料成本建立强大的网络节点[10];在电源供给方面,节点采用3.3 V的可充电型锂电池供电,能输出稳定的3.3 V直流电.

节点通电后系统初始化,微控制器控制温度传感器采集温度数据读入存储器并周期型传出,命令流程如图9所示.

图9 温度传感节点

3.2网关节点

网关节点的构造与温度传感节点相似,不同的是由于要将数据进行远程传输,网关节点上集成有RS232/485接口以连接GPRS DTU设备.网关节点命令流程如图10所示.

图10 网关节点

3.3系统软件平台

无线温度监测系统的控制和数据的分析处理需要软件实现,本文根据需要编写了平台软件,软件设计基本流程如图11所示.

图11 平台软件结构框图

4系统测试及分析

4.1系统测试

无线电力电缆温度监测实验系统主要由温度传感节点、无线通讯箱(网关节点、GPRS DTU)、升流器(穿心变压器)、上位机这4部分构成,如图12所示.

图12 实验系统

系统对安装在电缆上的3个无线测温节点处的温度进行采集,测温系统的管理和采集数据的管理分析最终在系统平台上实现.

温度数据无线传输到主机后,计算程序调用相关参数根据采集的温度数据对3个采温点的稳态温度场进行仿真计算,操作界面如图13(a)所示;计算结果实时显示并存储,可根据时段、测温点名称对历史数据进行查询,图13(b)为1号测温点历史数据查询界面.

图13 系统软件部分界面图

4.2结果分析

在实验室环境下的电缆回路上建立了基于ZigBee和GPRS技术的无线温度监测系统,实现了多点温度监测、无线收发等功能,编写的上位机软件结合系统监测值和实验电缆的实际运行参数实现了测温点处稳态缆芯温度计算.测试说明,该无线系统初步满足电缆导体温度监测的需要,但各方面的性能仍需检验.

5结语

在综合分析国内外电缆温度监测技术和电缆温度计算现状的基础上,就电缆表面温度与导体温度间关系的数学模型、电缆温度在线监测系统的设计及硬软件开发进行了研究,在此基础上开发了一套基于ZigBee和GPRS技术的电缆导体温度智能监测系统,实现了电缆导体温度的间接监测,并对其进行了实现.由于时间的原因,系统只在实验室环境中进行了测试,且还需进行完善,主要包括以下几方面:

1)导体温度的反演方法是否符合工程应用还需进一步验证,实验室环境比较稳定,应针对电缆实际的敷设场景进一步研究导体温度反演手段的有效性.

2)系统开发了稳态温度场计算功能,可以监测稳定状态下的电缆导体温度.然而,由于系统中暂态温度场计算功能未开发完成,目前不能根据电缆表面温度值实时反演电缆导体温度,因此不能对电缆导体的暂态温度进行监测,而电缆实际运行中导体的暂态温度更具有工程价值.

参考文献:

[1]Vu K, Begovic M, Novosel D. Use of Local Measurements to estimate Voltage Stability Margin[J]. IEEE Transactions on Power System, 1999, 24(3).

[2]Rachek M. Nait Larbi. S. Magnetic Eddy-Current and Thermal Coupled Models for the Finite- Element Models for the Finite-Element Behavior Analysis of Underground Power Cables[J]. IEEE Trans on Magnetics, 2008,44(12):4739-4746.

[3]王有元,陈仁刚,陈伟根,等.有限元法计算地下电缆稳态温度场及其影响因素[J].高电压技术,2008,34(12):3086-3092.

[4]梁永春,闫彩虹,等.排管敷设电缆群暂态温度场和短时载流量数值计算[J].高电压技术,2011,37(4):1002-1007.

[5]黄诗雅,吴勇,李磊.土壤直埋敷设单芯电力电缆温度场与载流量计算[J].武汉大学学报,2014,47(4):502-505.

[6]Bomben S, Sedding H G. Assessment of Station Cable Condition Using Wireless Telemetry and Diagnostic Tests[J]. Electrical Insulation Magazine, 2002, 18(4):24-29.

[7]Livshitz A, Chudnovsky B H, Bukengolts B. Online Condition Monitoring and Diagnostics of Power Distribution Equipment[J]. Proceedings of IEEE Power Systems Conference and Exposition, 2004(2):646-653.

[8]Tarasiewicz E, Kuffel E, Grzybowski S. Calcultion of Temperature Distribution Within Cable Trench Backfill and Surrounding Soil[J]. IEEE Trans. Power Apparat Syst, 1985,3(8):1973-1978.

[9]王泉,吕方旭,张金成.基于CC2530的声音信号压缩感知硬件实现方法[J].计算机工程与设计,2014,35(7):2537-2539.

[10] 王芳,王凯,王先超.基于ARM-Linux与DS18B20的温度监测系统[J].计算机工程与设计,2010,31(12):2736-2739.

[责任编辑张莉]

DOI:10.13393/j.cnki.issn.1672-948X.2016.03.014

收稿日期:2016-03-01

基金项目:国家自然科学基金项目(51407104)

通信作者:黄雄峰(1980-),男,硕士生导师,博士,主要研究方向为智能电网,网络化控制系统,智能控制.E-mail:sxdxhuangxf@163.com

中图分类号:TM75;TM762

文献标识码:A

文章编号:1672-948X(2016)03-0058-06

Design and Implementation of Wireless Temperature Supervisory System for Underground Power Cables

Huang XiongfengWu XinZhang Yujiao

(College of Electrical Engineering & Renewable Energy, China Three Gorges Univ., Yichang 443002, China)

AbstractTo realize real-time monitoring for the temperature of underground power cables, a wireless monitoring system is designed. Remote supervision for surface temperature monitoring is implemented by the wireless system based on ZigBee and GPRS. Based on the temperature field analysis for power cable using finite element method, the temperature measurements of the cable surface are explicated; and from which the conductor temperature of cable is reversibly calculated. The supervisory system is to control the wireless communication system and deal with the monitored data. A prototype system is established in the laboratory for the verification of the system. Finally, the results show that the system meets the real time monitoring requirements.

Keywordspower cable;cable core temperature;wireless monitor;temperature field calculation;inversion