基于B/S架构的智慧窑炉远程监控系统的研究

于融正,官洪运,宁 伟

(1.东华大学 信息科学与技术学院,上海 201620; 2.东华大学 材料科学与工程学院, 上海 201620)

基于B/S架构的智慧窑炉远程监控系统的研究

于融正1,官洪运1,宁伟2

(1.东华大学 信息科学与技术学院,上海 201620; 2.东华大学 材料科学与工程学院, 上海 201620)

摘要:为改进传统工业窑炉生产的监控手段,基于“互联网+”,融合无线传感技术、通信技术、网络技术、云平台和大数据等技术,设计实现了一套智慧窑炉远程监控系统。该系统使窑炉在运行时具有在线自诊断功能,让管理人员及时掌握炉体的温度场分布变化、废弃排放是否达标以及窑炉故障前兆,云端的大数据挖掘为窑炉寿命的预测等提供决策依据,对安全生产、提高生产效率、节约能源以及环保监测等关键技术经济指标起着至关重要的作用。因此,该设计对实际生产具有重大的实际意义。

关键词:智慧窑炉;B/S架构;互联网+;云平台;远程监控;大数据

引用格式:于融正,官洪运,宁伟. 基于B/S架构的智慧窑炉远程监控系统的研究[J].微型机与应用,2016,35(13):6-9,18.

0引言

窑炉在现代工业中广泛使用,尤其是在建材行业中,是建材生产最为基础、最为重要的一环,其运行的好坏会直接影响产品质量、能源消耗、环境污染等各个方面,甚至会影响到窑炉的使用寿命。现有的窑炉监控保护方法和技术,相对于传统的肉眼观察,更加安全有效,但是仍旧难以做到智能化以及对窑炉进行全面的监控和保护,难以有效避免运行中出现的严重影响窑炉寿命和窑炉生产的事故,特别是大中型电熔炉、具有深澄清池的池炉,在池深超过2 m的结构中,仅静压强就超过5 t/m2[1],并且在此处高温高压下耐火材料的坚固程度会随着窑炉的使用不断降低,事故隐患大大增加。随着中国经济的飞速发展,国家建设和国民生活对于窑炉制品的需求量越来越大,对于窑炉生产的要求越来越高,对窑炉的后期管理和安全性要求提高到一个新的高度。对于窑炉监控手段、方法的改进应提上日程。

在各领域科学技术不断进步的今天,可以采用现代技术进行窑炉生产的监控和分析,对窑炉生产过程进行全面、智能监控。为此提出了一种基于B/S架构的智慧窑炉远程监控保护系统设计方案。

1智慧窑炉的提出

在窑炉生产过程中,温度作为表征物体冷热程度的物理量,是影响窑炉传热过程和工作效率的主要因素,也是保证锅炉设备安全的重要参数,对于安全生产、提高生产效率、保证产品质量、节约能源等重大技术经济指标起着至关重要的作用。

在窑炉生产过程中,由于窑炉内部进行的一系列化学反应,会产生一些废气,废气的化学成分如硫、硝(氮氧化合物)等有毒有害,会对环境造成极大的污染。

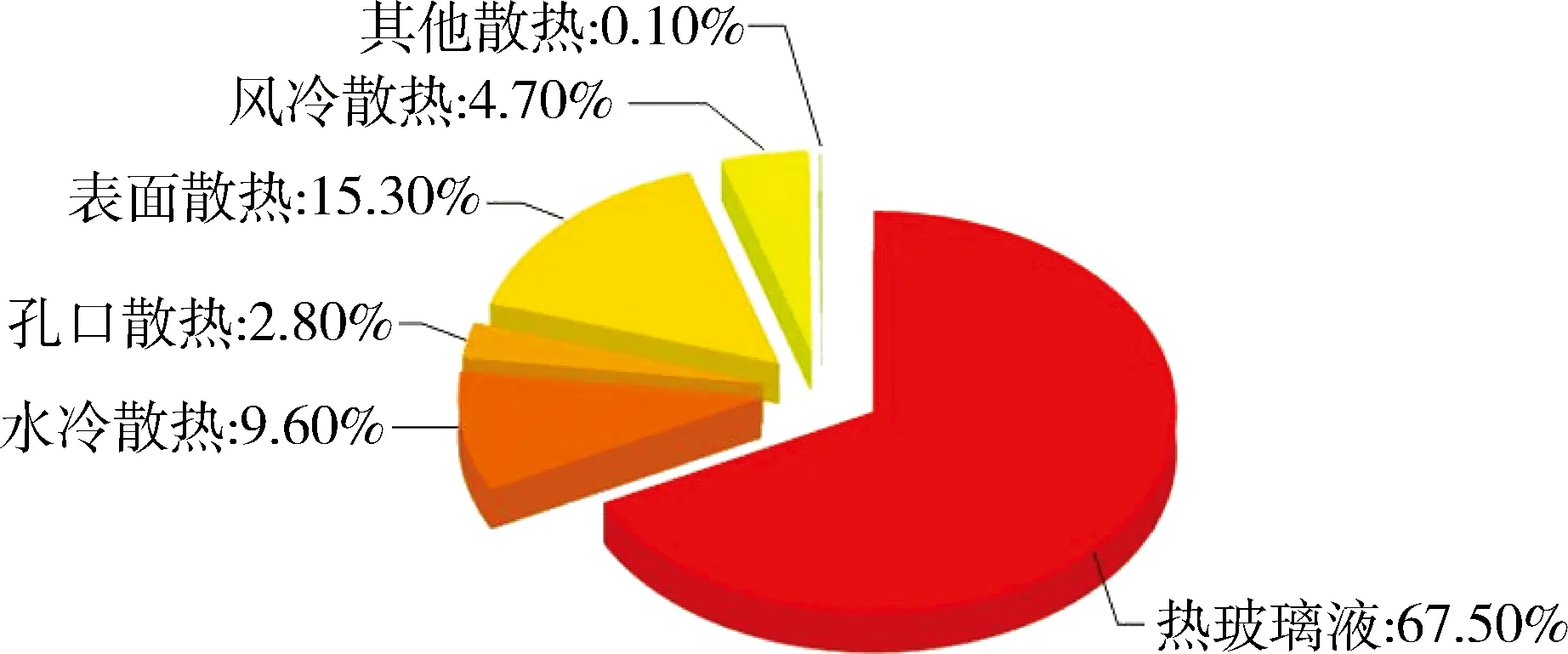

以玻璃窑炉为例,如图1所示,在玻璃窑炉的生产过程中,窑炉的表面散热比例是除热玻璃液外窑炉的其他位置中散热比例最高的,这说明窑炉炉壁在窑炉的生产过程中会吸收大量的热量。在散热过程中炉壁温度会发生变化,作为窑炉最外层的炉壁的状态会在热传导过程中时刻受到影响,因此温度可以作为窑炉监控保护的一个重要切入点。玻璃窑炉在生产过程中会产生大量的SO2、NOx、HCI和HF等废气,获知废气的浓度可以掌握窑炉生产对环境的污染程度。

图1 窑炉散热比例图

根据温度和废气浓度来改进窑炉的监控保护手段具有一定的可靠性。窑炉监控保护系统对窑炉生产过程中的温度和废气浓度进行监测,利用温度数据和废气浓度数据,对原本单调、简单的数据进行分析、挖掘,得到更有价值的信息。窑炉监控保护系统具有一定的“思维”能力,进而可构成一个智慧窑炉,使窑炉的健康状况和生产状况受到更全面的监控。

1.1炉壁温度的监控

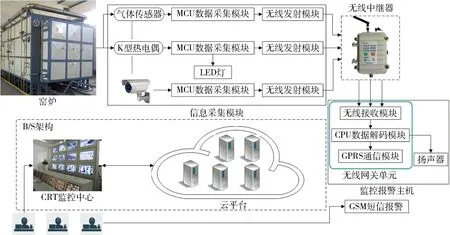

图2 系统总体架构图

窑炉一般是在高温下进行生产,为了提高窑制品的质量,要求的窑温也越来越高。目前烧制特种耐火材料的窑炉,其温度高达1 600~1 850 ℃,如此高温给炉体炉壁带来巨大的压力,温度过高时窑炉炉壁可能会被烧穿。

在窑炉工作过程中,可以采集炉壁上不同部位的温度数据,若炉壁上某一点温度过高,可以判断窑炉炉壁有烧穿的危险,应及时对窑炉进行保护,避免事故的发生。

1.2温度场建模

通过窑炉炉壁不同部位的温度值可以得到窑炉炉壁的温度分布,从而了解窑炉炉壁对整个窑炉的保温状况。保温状况与窑炉生产耗能之间的关系密切,良好的保温效果可以降低窑炉的能耗。

利用炉壁上不同部位的温度,可以通过建模的方法得到窑炉的温度分布场情况,从而进一步得到整个窑炉的能耗情况以方便进行能耗控制。

1.3窑炉寿命预测建模

在窑炉工作过程中,窑炉内壁因侵蚀而使炉壁变薄,在长期高温下将使炉壁受损程度加重,极大影响窑炉的使用寿命。

在窑炉工作过程中,可以采集炉壁上不同部位的温度数据,根据窑炉温度的历史变化情况,利用数学建模分析、判断窑炉炉壁的健康情况,从而预测窑炉炉体的寿命,在确保安全的情况下,极大地提高了窑炉的效率。

1.4废气浓度

窑炉的排风口会排放出含有有害物质的废气,这些废气会直接进入大气环境。在窑炉的排风口可以对废气成分进行检测,分析废气中的污染成分是否超标。

通过对废气的监测,可以及时地控制窑炉生产对环境的污染,从而实现窑炉的绿色生产。

2系统总体设计

2.1系统总体架构的设计

系统总体架构设计如图2所示。本文针对炉壁温度和废气排放构建了智慧窑炉远程监控保护系统,实时监测温度是否过高以防止造成炉壁烧穿,应用大数据挖掘来预测窑炉炉体的寿命,监控窑炉温度场的分布以控制能耗,监测废气排放以防止污染环境。

系统的核心网络结构为B/S架构。B/S架构主要采用Web浏览器技术,同时结合多种脚本语言与ActiveX技术, 简化原有专用软件访问流程, 极大减少开发成本与资源的耗用[2]。系统服务器端负责数据的处理,工作人员通过Web浏览器查看数据、图像等信息进行监控。

由于系统基于B/S架构,并且系统内对温度和废气浓度的分析、挖掘是一个复杂的过程,故系统需要强大的数据处理能力,本文直接利用云平台上的云服务器来完成B/S架构中服务器的搭建,并作为系统的后台来完成数据处理。借助云计算技术强大的计算能力和先进的大数据技术,合理进行软件设计,顺利可靠地完成对参数的分析、挖掘等过程来促进系统智能化的完成,同时减少系统建设、升级及运维管理的成本,提高资源利用率及系统运行可靠性[3]。

工作人员可在CRT监控中心的PC上使用Web浏览器通过因特网进入云平台来查看系统后台处理结果和采集数据的详细信息,一旦窑炉外壁温度过高、废气浓度过高,报警主机和CRT监控中心即进行报警,提醒工作人员及时查看现场以消除隐患。

2.2系统工作原理

在窑炉生产时,信息采集模块与监控报警主机之间进行通信:在信息采集模块的MCU数据采集模块控制下,窑炉外壁各点的K型热电偶温度传感器和气体传感器定时采集窑炉外壁温度、排风口的废气污染成分浓度以及摄像头拍摄的图像,无线发射模块向监控报警主机发送温度、废气污染成分浓度和图像。如果出现采集设备故障、电池欠压等情况,数据采集模块会通过无线发射模块发送相关信息至监控报警主机。

如果信息采集模块与监控主机距离太远,无线信号收发困难时,增设无线中继器,信息采集模块将信号发送给中继器后,由中继器发送给监控报警主机。

监控报警主机由无线网关单元进行数据的收发:无线接收模块接收数据,数据经CPU数据解码模块处理后由GPRS通信模块发送至云平台。监控报警主机对接收到的窑炉外壁温度和废气污染成分浓度进行判断,如果高于预设值,CPU控制扬声器进行报警,并由GPRS通信模块发送短信。

云平台接收监控报警主机发送过来的窑炉外壁温度、废气污染成分浓度、窑炉图像等数据,在作为系统B/S架构服务器的云服务器内部进行数据处理。在云服务器上进行大数据挖掘,通过建模分析来预测炉体寿命;进行数据分析,判断窑炉外壁温度和废气污染成分浓度是否过高;利用数据库,存储图像、废气浓度、窑炉外壁温度,采集设备电池欠压以及故障等信息,得到一个窑炉温度场的分布以方便控制能耗。

云平台如果判断发现窑炉外壁温度过高或者废气浓度过高,则向CRT监控中心发送信号进行报警。

工作人员在CRT监控中心的PC上通过Internet网络进入云平台,在Web浏览器上查看相关信息,实现对窑炉生产以及系统设备运行状况的监控。

3组成部分设计

3.1信息采集模块

信息采集模块置于工作现场,包括K型热电偶温度传感器、气体传感器、摄像头、MCU数据采集模块、LED灯、无线发射模块。K型热电偶温度传感器用来采集炉壁温度,气体传感器用来采集废气污染成分浓度。K型热电偶温度传感器通过热电效应,产生热电势来进行温度的测量。

多个K型热电偶温度传感器与LED灯一起安装于窑炉外壁不同的关键部位,每组K型热电偶温度传感器与LED灯受同一MCU控制;气体传感器安装在窑炉排风口。K型热电偶温度传感器和气体传感器由MCU数据采集模块控制即时采集数据,MCU数据采集模块通过A/D转换,将来自温度传感器和气体传感器的电压信号转换成数字信号,通过无线发射模块发送数据。

摄像头安装在合适的位置以采集炉壁不同位置LED灯。摄像头拍摄的图像如图3所示,LED灯在MCU控制下根据K型热电偶温度传感器采集炉壁温度的高低显示不同的颜色,工作人员通过图像上LED灯不同的颜色来观察窑炉整体的温度分布,实现视觉监视窑炉炉壁温度,可直接获知窑炉炉壁温度是否过高。另外,为确保信号传输链路的可靠,设备的故障以及电池欠压信息也经过MCU数据采集模块控制由无线发射模块发送。

图3 摄像头拍摄图像示例图

通过K型热电偶温度传感器采集温度可以实现对温度过高的报警,防止生产事故的发生。摄像头采集LED灯的颜色供工作人员查看,视觉上直接获知窑炉炉壁温度的高低,可以使工作人员反应更加迅速。工作人员视觉判断温度高低辅助通过传感器实现的高温报警,用两种监测温度的方式可以提高工作人员获知窑炉炉壁温度的效率,对于窑炉烧穿事故有更加及时的预防,使对窑炉的保护更加有效,有利于提高窑炉寿命。

3.2监控报警主机

监控报警主机置于窑炉工作现场(值班室),主要包含无线网关单元和扬声器,无线网关单元由无线接收模块、CPU数据解码模块、GPRS通信模块组成。监控报警主机通过无线网关单元进行数据的收发:无线接收模块接收到的数据经CPU数据解码模块处理后由GPRS通信模块发送。扬声器在CPU的控制下进行报警;GPRS通信模块可向预置好的手机发送短信进行报警。监控报警主机内置LCD液晶显示屏可显示系统采集设备的ID号、设备名称(具体位置)以及设备状态(正常、欠压、报警、故障)。

3.3无线中继器

无线中继器用来实现信号的中继和放大,扩大无线网络的覆盖距离。无线中继器确保信息采集模块发出的信号可以被监控报警主机顺利接收,保障报警主机的正常报警;保证窑炉工作现场设备之间通信的可靠畅通。

3.4云平台

云平台是系统数据处理的后台,云平台上搭建有作为系统B/S架构服务器部分的云服务器,系统B/S架构的服务器选用云平台上的云服务器,无需在本地架设本地服务器。云平台是系统智能化的关键所在,在云服务器内进行窑炉外壁温度、废气污染成分浓度和拍摄图像的一系列处理,主要包括存储、数据分析以及建模分析等,预测窑炉的寿命、得到窑炉温度场的分布情况、判断窑炉外壁温度以及废气污染成分浓度是否过高,生成一定的结果,以图表、图形等形式供工作人员查看。云平台可以通过架设云服务器建立数据中心或者购买、租赁云服务供应商提供的服务来进行搭建,利用大数据技术、数据库技术在云平台上进行软件设计。

3.5CRT监控中心

CRT监控中心内设置一套图形管理系统,具有报警功能。在CRT监控中心的PC上连入Internet网络获取数据,通过Web浏览器可以实现对系统设备运行状况的

监控。在Web浏览器上以图形、符号和文字的方式显示温度、故障等各类事件,显示窑炉温度场的分布,监视各个采集设备的故障。当设备出现报警、电池欠压等故障状态时,管理人员可在Web浏览器上实时得到相应信息显示,便于管理人员及时响应,大幅度提高事故处理的能力。

4实验与结论

本文研究了基于B/S架构的智慧窑炉远程监控保护系统,结合无线传感技术、无线通信技术、现代电子技术、计算技术以及云计算技术,提供了一套完整、完善的系统构建方案来对窑炉进行监控和保护,系统是集温度传感、无线通信、微电脑控制于一体的智能化、数字化、模块化、网络化的新一代智慧窑炉监控保护系统。

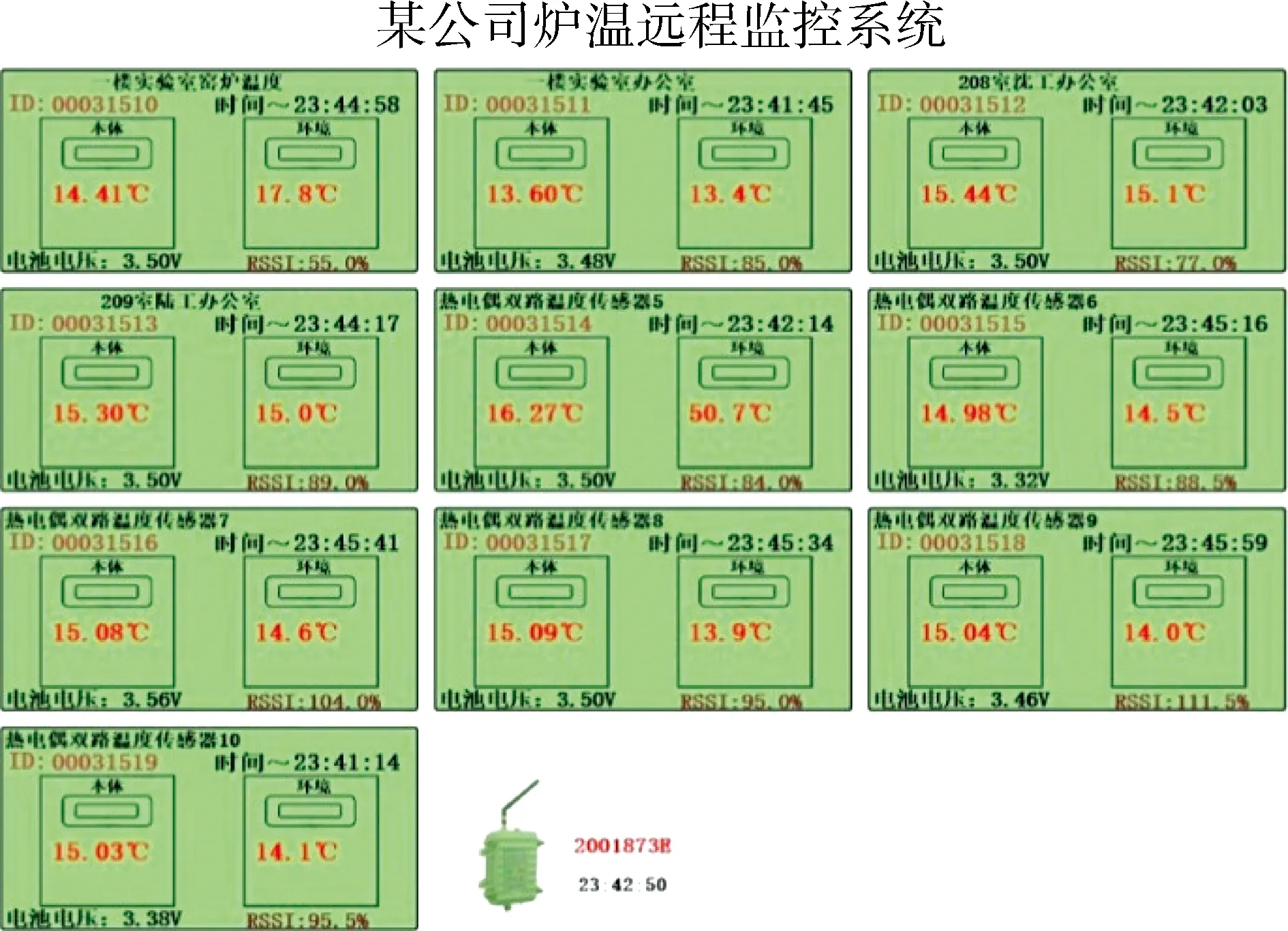

在某公司,对该系统进行了窑炉生产现场的安装和运行,Web浏览器上的监控界面如图4所示。进行了一系列的实验,结果表明,该系统性能稳定,运行可靠,在炉壁温度过高和废气浓度过高时系统及时报警,工作人员对窑炉温度分布场可以进行实时查看,系统对窑炉寿命的预测准确,达到了预期目标,具有实际的推广应用意义。

图4 监控界面

参考文献

[1] 官洪运, 罗理达, 路飞,等. 玻璃窑炉安全预警监测的一项新技术研究[C]. 浙江,湖州:全国玻璃窑炉技术研讨交流会, 2014.

[2] 陈茂坤, 曾辉, 卓辉. Web服务-B/S架构下农业物联网中信息远程监控分析[J]. 农业网络信息, 2016(1):50-52.

[3] 方权亮, 余谅. 基于云计算的智能高清视频监控系统研究[J]. 微型机与应用, 2013, 32(3):90-92.

中图分类号:TN92;TP391

文献标识码:A

DOI:10.19358/j.issn.1674- 7720.2016.13.003

(收稿日期:2016-03-05)

作者简介:

于融正(1992-),男,硕士研究生,主要研究方向:网络通信与传感网。

官洪运(1955-),通信作者,男,副教授,主要研究方向:网络通信与传感网。E-mail:hyguan@dhu.edu.cn。

Study of smart kiln remote monitoring system based on B/S architecture

Yu Rongzheng1,Guan Hongyun1,Ning Wei2

(1.School of Information Science and Technology,Donghua University, Shanghai 201620, China;2. College of Materials Science and Engineering,Donghua University, Shanghai 201620, China)

Abstract:In order to improve the monitoring means of the traditional industrial furnace production, a furnace monitoring system based on the wisdom of the “Internet +” is designed,which includes wireless sensor technology, communication technology, network technology, the cloud platform and big data technology. Based on this system, the furnace has feature of online self-diagnostic at the runtime, managers can grasp the furnace temperature distribution change, waste discharge standards and whether predictive failure kiln. The big data on the cloud platform provides decision basis for prediction of furnace life, which plays a vital role for production safety, increasing productivity , key technical and economic indicators of energy saving and environmental monitoring. Therefore, the design of a remote kiln monitoring system has practical significance.

Key words:smart kiln; B/ S architecture;Internet +;cloud platform;remote monitoring;big data