铁路车辆侧柱内补强座铸造工艺改进及生产流程再造

武玉平 乔景忠 薛立春 周建军 苏雅拉图 王双捷 陈志军 赵学林 何立军(内蒙古第一机械集团有限公司第十分公司,内蒙古 包头,014032)

铁路车辆侧柱内补强座铸造工艺改进及生产流程再造

武玉平 乔景忠 薛立春 周建军 苏雅拉图 王双捷 陈志军 赵学林 何立军

(内蒙古第一机械集团有限公司第十分公司,内蒙古 包头,014032)

本公司从上世纪80年代以来一直是包头北方创业股份公司的合格承制方,并跟随其整车研制步伐从最初的C62车型开始到现在的C76、C80、C80E等车型进行铁路车辆铸件工艺研发与批产。尽管铁路车辆车型的不断升级换代,但侧柱内补强座仍然沿袭最初的C62侧柱内补强座工艺,但是该产品生产存在生产周期长、生产效率低等问题,且合格率和工艺出品率也低于其他铁路车辆铸件,制约产品的批产生产。随着公司全价值链、体系化精益管理战略的实施,要求整车和零部件从源头就必须实现精准设计和精益工艺设计,降低制造成本、实现效益的最大化。本公司通过对侧柱内补强进行工艺设计的改进,优化了生产流程,降低了生产成本,进而提高了产品的生产效率和市场竞争力。

铁路车辆;侧柱内补强座;铸造; 型芯;工艺改进;生产流程再造

1 概述

侧柱内补强座是铁路车辆铸件基数较大的产品,也是本公司砂铸生产线的主打铸钢件。该产品由于生产工序多、生产流程长、生产效率低以及合格率和工艺出品率低等,造成了铸件生产成本高、生产周期长和制造成本高于铸件的市场采购价格的“倒挂”现象,直接影响了经营效果。

针对铁路车辆侧柱内补强座产品存在的上述问题,本文首先通过对该产品的原工艺方案和生产流程进行梳理和分析,确认在铸件冶炼的材质和热处理工序环节上基本上没有可改进的切入点,然后重点从造型和制芯工序环节上入手,其中,制芯的准备周期长、制芯环节多、人工占用大、能耗高。盖芯的制芯工序包括配砂、制芯、进窑烘烤、型芯精整以及型芯转运等,这诸多的环节直接导致了铸件生产周期长、生产效率低、工人劳动强度大以及型芯损耗大等问题,事实上,侧柱内补强座盖芯的制芯工序占造型成本的比重还是很大的。

如何实现取消制芯的工艺改进,达到提质增效的目的是一项亟待解决的技术难题。经各种工艺方案比较和可行性技术论证,并借鉴某些产品取消型芯技术方案,确定了对原铸造工艺方案进行工艺改进,并通过工艺改进的技术路线达到优化生产流程、提高生产效率、降低生产成本的目的,最终实现铁路车辆侧柱内补强座降本增效的目的。

2 侧柱内补强座概况

侧柱内补强座是铁路车辆车斗内根部框体支撑加强的焊接零件,为受力件,是三角形平板支体、薄壁“∩”字形形状类复合结构,铸件最小壁厚为10mm,最大壁厚为15mm,铸件内部质量及表面质量要求较高,除了尺寸精度要求严格外,还要求内部组织致密,不允许存在缩松、缩孔等铸造缺陷。铸件主要技术参数见表1。

表1 铸件主要技术参数

2.1 铸件结构特点

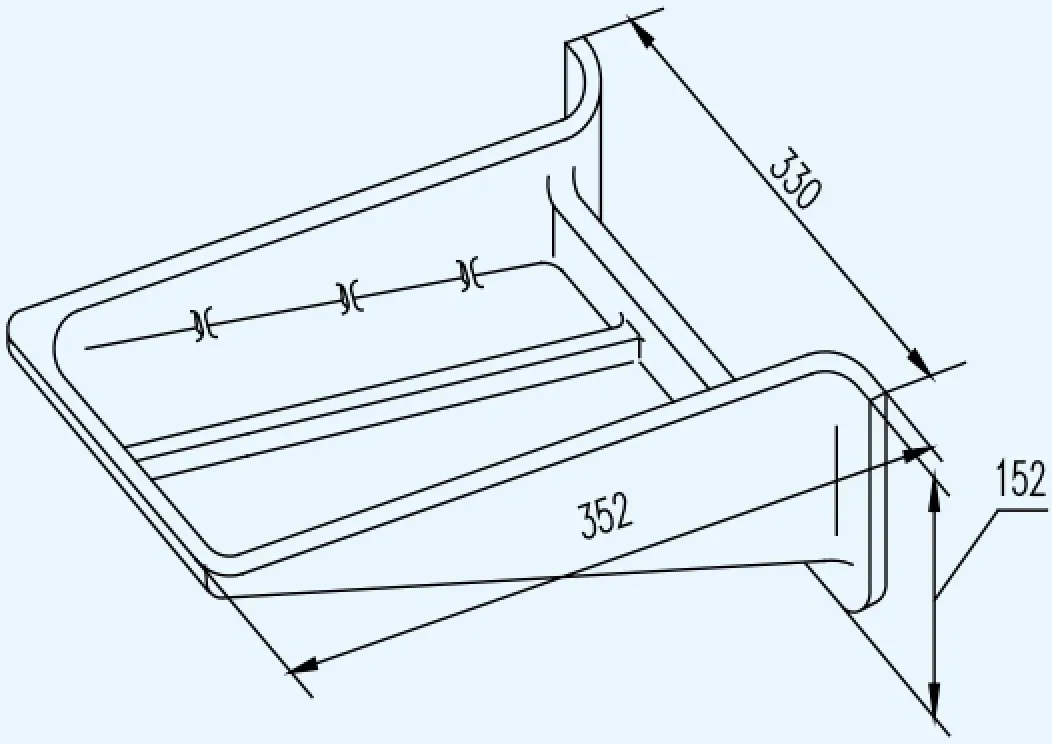

铁路车辆侧柱内补强座铸件为三角形平板支体结构,轮廓尺寸大、壁薄。铸件容易产生变形、冷隔、浇不足、夹渣、掉砂、砂眼等铸造缺陷。见图1。

图1 侧柱内补强座铸件图

2.2 铸件技术要求

铸件技术要求包括:铸件尺寸精度、表面质量和内在质量等达到图纸TB/T1464验收技术条件的要求;倒“∩”字形筋面变形不得大于2mm,筋厚公差不得大于0.5mm,铸件不允许有影响零件使用的铸造缺陷。

3 侧柱内补强座铸件生产难点分析

铸件为三角形平板支体结构,结构的工艺性和铸造工艺性差,铸件存在充型差、热节分散、补缩通道不畅等问题。

3.1 铸件成型难点

铸件成型过程中存在的难点:1)铸件壁厚较薄,在金属液浇注过程中流动前端会形成极大的表面张力,阻碍金属液充型,容易造成型腔出现充不满的现象;2)铸件壁薄,在浇注时需提高金属液的温度和充型速度,而浇注温度高铸件容易产生疏松缺陷,金属液充型速度快容易出现卷气、夹杂等缺陷;3)由于铸件整体壁薄、补缩通道狭窄、不畅,不容易补缩,厚大部位容易出现局部疏松缺陷。因此在浇注系统设计上不仅要保证铸件成型完整,还需考虑卷气、夹杂等缺陷的产生,同时需加强对厚大部位的补缩,保证铸件成型完整的情况下组织致密;4)浇注温度、速度虽然对铸件的成型有很大的影响,但依赖控制浇注温度、浇注速度解决冷隔、浇不足的铸造缺陷的同时又会产生新的铸造缺陷。

如何保证金属液充满型腔并得到组织致密的铸件是工艺改进的重点。

3.2 尺寸精度控制难度大

型芯与砂型的配合间隙不易控制、配模难度大,型芯的变形与砂型的尺寸互相影响,定位准确性差,很难达到铸件尺寸的公差。

4 原铸造工艺方案和生产流程简介

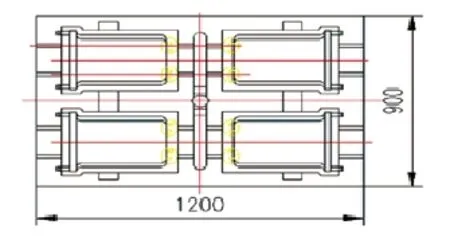

图2 侧柱内补强座模型布置图

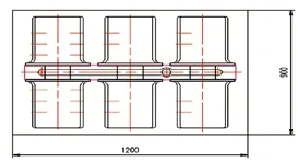

图4 改进后的侧柱内补强座模型布置图

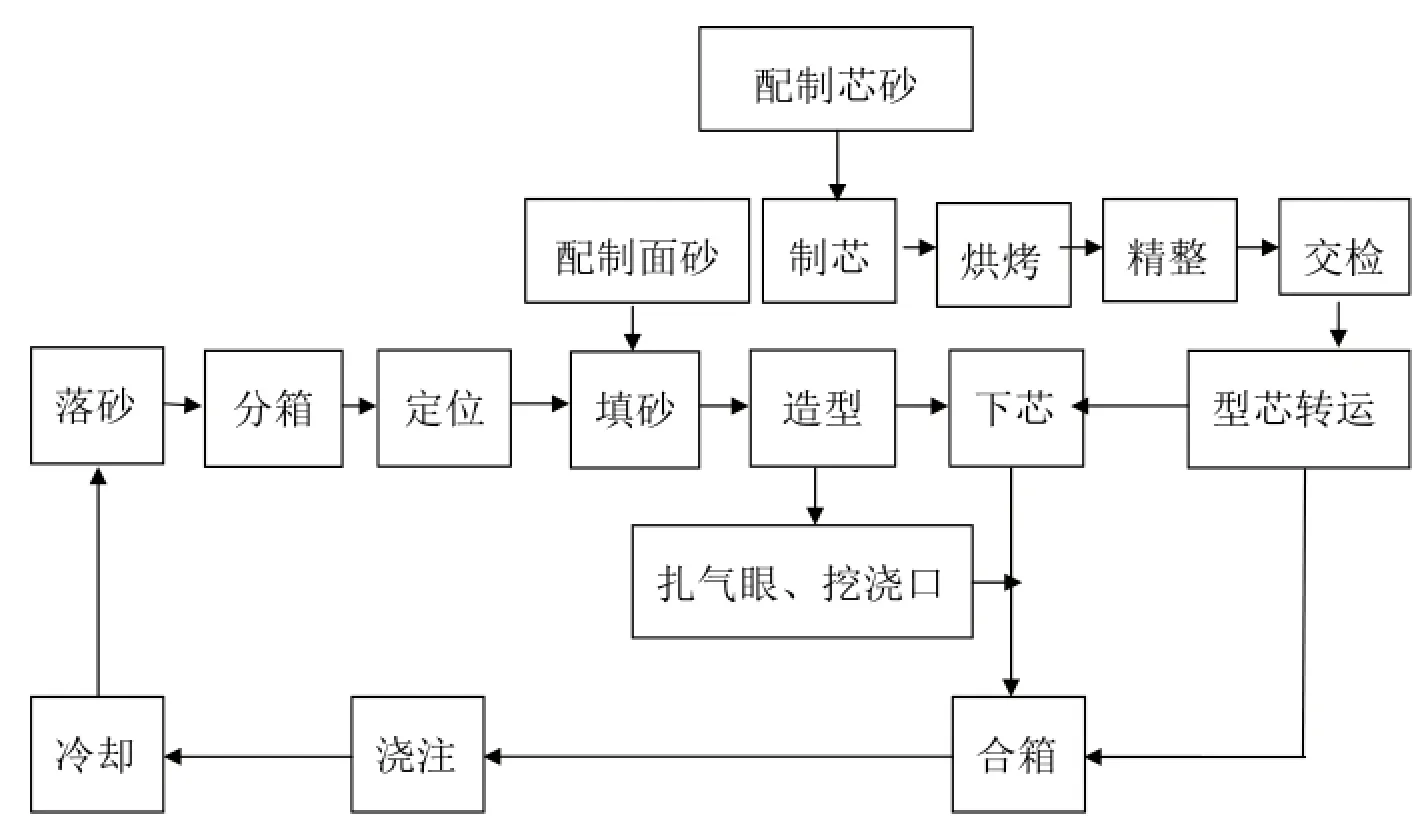

图3 生产流程图

4.1 铸造工艺方案

具体铸造工艺方案见图2,具体内容包括:

1)工装为1200mm×900mm砂箱,砂箱一箱布置4件模型 ;

2)铸件全部放在下箱;

3)大平面放在底部,盖芯与砂型形成型腔;

4)高处设置2个椭圆冒口,内浇道从上箱冒口处引入。

原工艺方案存在的主要问题:

1)铸件产生浇不足、冷隔和夹砂缺陷,铸件合格率仅为85%左右,特别是浇不足、冷隔废品比例很大;

2)铸件工艺出品率58.8%,低于其他铁路车辆产品的工艺出品率,钢水利用率低;

3)水玻璃砂盖芯制芯工序为先湿态脱模、后硬化的方式,处于湿态下的型芯在干燥板上转运或烘烤过程时产生变形,造成铸件尺寸超差;

4)水玻璃砂盖芯进窑烘烤消耗天然气,造成能源浪费问题,水玻璃砂盖芯进窑烘烤后还需进行精整和交检,增加人工成本;

5)为预防铸件大平面产生夹砂缺陷,在制水玻璃砂盖芯时的大平面局部插6根钉子,这样一方面破坏了砂芯的整体强度,另一方面增加了生产成本;

6)由于铸件“∩”形口吃砂量少,在造型过程中“∩”形口周围的砂型压不实,因而砂型硬度低,局部有“马蜂窝”现象,铸件容易产生砂眼缺陷;

7)人工下芯很难掌握盖芯水平准确下入型腔,造成铸件的壁厚尺寸不均和形位公差超差;

8)人工下芯掉入型腔的砂粒造成砂眼缺陷;

9)水玻璃砂盖芯的干强度和残留强度都高于造型的型砂,铸件在清理时费力耗时。

图5 改进后的侧柱内补强座铸件生产流程图

4.2 原生产流程

原铁路车辆侧柱内补强座铸件生产流程见图3。

原生产流程存在的主要问题:

铁路车辆侧柱内补强座铸件结构虽然简单,但盖芯的铸造工艺方案带来许多问题,铸造工艺方案生产比较复杂,不可控因素多,工人操作过程烦琐。盖芯为水玻璃砂制芯工艺,从配制芯砂、制芯、进窑烘烤、型芯精整到型芯交检共6个环节,再加上成品型芯转运、下芯2个环节,诸多的生产环节和不可控因素多直接导致了生产准备和生产周期长、生产效率低、工人劳动强度大,以及型芯损耗大、铸件废品率高和生产成本高等问题,其中,生产周期长、生产效率低和生产组织难度大问题尤为凸显。

5 工艺改进方案

按照取消型芯的精益工艺方案技术途径,对原铸造工艺进行了优化设计和工艺改进,改进的主要内容包括:

1)确定分型面;

2) 设计浇注系统和冒口;

3) 设计专用型板;

4)取消型芯。

具体改进工艺方案见图4,具体内容包括:

1)工装为1200mm×900mm砂箱,砂箱一箱布置6件模型;

2)铸件放在上箱,下箱采用专用型板带出砂胎形成铸件的内腔;

3)两件立面之间增加共用冒口,横浇道进入冒口引入型腔;

4)铸件大平面为上面,倾斜于分型面,高处设置冒口,浇注系统从冒口进入比较容易充型,防止了浇注钢水时砂型排气不畅造成的漏皮缺陷的产生;

5)主要的内腔采用专用型板带出,避开了型芯成型影响因素多的环节,有助于铸件的壁厚均匀、尺寸准确;

6) 浇注系统为直浇道进入横浇道搭肩再进入冒口,有利于钢水的浇注平稳、浮渣、浮砂。

改进后的铁路车辆侧柱内补强座铸件生产流程图见图5。

从改进后的铁路车辆侧柱内补强座生产流程图可以看出:用模型直接带出型腔形成砂型,省去了原盖芯成型工艺方案的所涉及的配制芯砂、制芯、进窑烘烤、型芯精整、型芯交检和成品型芯转运、下芯7个环节,将改进前的17个环节减少到改进后的10个环节,缩短了生产流程、简化了工艺。

6 工艺改进实施与工艺验证

在对侧柱内补强座工艺改进方案工艺评审的基础上,本文设计了专用型板并重新制作了模型,随后进行了工艺试制。经过对工艺试制的首件铸件鉴定表明,工艺改进后的铸件尺寸、表面质量、内在质量等均达到图纸及TB/T1464验收技术条件的要求,后经5个炉次的批量生产验证铸件质量稳定,改进后的工艺已纳入铸造工艺规程标准化作业。

7 改进后技术、经济效果

7.1 技术效果

1)每炉钢水的浇注的造型箱数由工艺改进前的生产35箱减少到工艺改进后的30箱,铸件浇注数量由工艺改进前的140件增加到了工艺改进后的180件,减少了造型和浇注的箱数,进而缩短了钢水浇注时间和降温时间,有利于解决铸件冷隔、浇不足问题,同时缩短了钢水对钢包的热作用时间,提高了钢包的使用寿命;

2)铸件工艺出品率由工艺改进前的58%提高到了工艺改进后的67.3%,钢水利用率提高了9.3%;

3)铸件综合合格率由工艺改进前的85%提高到了由工艺改进后的93%,废品损失降低了8%;

4)取消了制芯环节,实现了随时造型、随时浇注的生产节奏,改变了原工艺方案必须提前进行盖芯制芯的各项前期工作准备的生产组织模式;

5)取消了盖芯工艺,随之也就省去了与制芯相关联的配制芯砂、制芯、烘烤和精整、下芯搬运等环节,节省了制芯人力,也避免了由于人工下芯定位不准确造成的铸件尺寸超差问题;

6)解决了原工艺存在的准备周期长、生产周期长和生产效率低、工人劳动强度大,以及型芯损耗大、铸件废品率高和生产成本高等问题;

7)优化了生产流程,实现了流程再造。

7.2 经济效果

铁路车辆侧柱内补强座预计2016年投产9000件,铸件毛重为14.8kg,9000件铁路车辆侧柱内补强座总重量为:9000件×14.8kg/件=133200kg=133.2t。

铸件废品残值为2200元/t,铸件成本为9460元/t,钢水成本为5500元/t,那么铁路车辆侧柱内补强座改进工艺后的有形节创价值计算结果如下∶

1)工艺出品率提高节约的价值

工艺出品率由58%提高到67.3%,则节约的价值为:

(133.2t÷58%-133.2t÷67.3%)×(5500元/t-2200元/t)=104742元

2)取消型芯节约的价值

型芯重16.5kg,芯砂成本为0.35元/kg,则节约的价值为:

16.5kg/件×9000件×0.35元/kg=51975元

3) 造型用型砂节约的价值

原工艺每箱耗砂量180kg,改进工艺后每箱耗砂量为230kg,型砂成本为0.15元/kg,则节约的价值为:

(180kg÷4 -230kg÷6)×9000件×0.15元/kg=9004.5元

4)合格率由85%提高到93%创造的价值

创造的价值为:(133.2t÷85%-133.2t÷93%)×(9460元/t-2200元/t)=98010元

5)工艺改进重新制作模型费用42000元

工艺改进后的有形节创价值为∶

104742 +51975 +9004.5 +98010 -42000 =212736.5(元)

8 结论

通过对铁路车辆侧柱内补强座铸造工艺改进,不仅缩短了生产周期,减少了材料消耗,降低了工人的劳动强度,而且达到了降本增效效果,并实现了生产流程再造,同时也提高了整车装备和零部件的市场竞争能力。

(References)

[1] 马立升,李玉.空调泵叶轮铸钢工艺的改进[J].铸造技术,2011(2).

[2]高军会.平台的铸造[J].铸造技术,2011(2).

[3]梁赵静,陈翠凤,金桂芹,等.灰铸铁HT300齿轮的生产工艺优化[J].铸造技术,2008(10).