使用C-扫描方法检测GLARE层板缺陷

陈舸聂琦马宏毅(西安飞机公司 陕西 西安,70089 ;西安飞机公司测试中心,陕西 西安 70089;北京航空材料研究所,北京 00095)

使用C-扫描方法检测GLARE层板缺陷

陈舸1聂琦2马宏毅3

(1西安飞机公司 陕西 西安,710089 ;2西安飞机公司测试中心,陕西 西安 710089;3北京航空材料研究所,北京 100095)

GLARE层板是由铝合金和玻璃纤维复合材料胶接叠合而成,制造之后可能出现空腔、分层、气泡等缺陷。本文通过预埋缺陷的方式建立C扫描的标准试样,并根据标准试样对零件进行了检测。检测结果表明C扫描可以发现零件中的空腔、分层、气泡等缺陷。

GLARE层板;无损检测;C扫描

1 概述

纤维铝合金层板是一种高性能、低成本的航空用先进材料,用于飞机蒙皮的制造,改善其损伤容限特性,提高抗疲劳性能,同时具有导电、抗雷击的性能,能够提升飞机的生存能力和竞争力,满足未来飞机高速、长寿、安全的需求,通常用于小曲率的壁板类零件[1]。它利用胶接技术将各向同性的金属薄板与各向异性的纤维复合材料结合起来,可以得到兼具二者优点、并克服各自缺点的新型结构材料——纤维铝合金复合层板胶接结构,基于芳纶纤维的复合层板称为ARALL结构,基于玻璃纤维的复合层板称为GLARE结构。GLARE层板通常采用3-2结构,即采用3层铝合金和2层复合材料叠加,这样有效地发挥了复合材料和金属的特性,形成新型金属-复合材料结构[2] [3]。

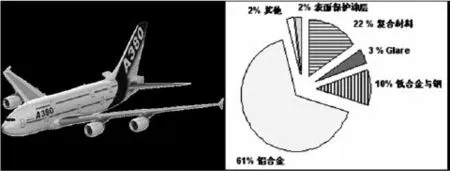

GLARE层板在A380上的应用约为飞机总重量的3%[4] [5],是制造机身蒙皮的主要材料,见图1。

GLARE层板在生产制造过程中存在无损检测的问题[6][7]。一方面由于没有进行相应的试验,现行没有无损检测的标准;另外一方面GLARE层板的缺陷检测同其它复合材料结构有本质的区别,不能套用树脂基复合材料的无损检测方法。由于GLARE材料中存在金属结构,在无损设备上的反射、透射特征存在明显的差异。树脂基纤维增强复合材料由于导电性差、热导低、声衰减高等特点,在力学和物理性能方面呈显著的各向异性,这使其对作为无损检测主要手段的波的传播所起波的作用与金属材料不同,检测问题也与金属不同。由于GLARE层板结合了复合材料和金属的双重特性,使得无损检测的结果与非金属复合材料的结果完全不一致。因此,探索一种适合GLARE层板的无损检测方法是十分必要的。

在常用复合材料的生产中,通常根据缺陷的类型确定无损检测的方法。根据缺陷状况的不同,复合材料中采用的无损检测方法也不同。对于气孔、夹杂、分层、纤维断裂或呈波浪形,纤维和树脂的比值不正确,纤维和基体的结合状况不佳,树脂疏松,裂纹,固化状态不佳等缺陷,需检测复合材料构件特有的缺陷,不能简单地引用金属材料的无损检测方法;而对于脱粘,横向断裂,龟裂,缺胶,胶层厚度不均匀,结构件内部损伤,通常表现为损害复合材料结构件的整体完整性,可以借鉴金属材料、尤其是金属胶接结构件的无损检测方法。

图1 GLARE层板在A380飞机上的应用

图2 GLARE试板的C扫描图

图3 试样上5MHz测厚探头的缺陷位置波形

使用超声检测复合材料缺陷时,引起超声衰减的三个来源是树脂基体的粘弹性影响、材料的非均质性和气孔、分层等内部缺陷。GLARE层板的制造工艺一旦标准化,影响衰减的主要因素只是金属材料、纤维增强材料中微气孔和分层,但因分层会产生幅度较高的独立回波,故易与气孔和金属材料区分。同时,通过监视热压罐温度可以获得完善的固化,以免出现不易与气孔判别的衰减信号。

根据GLARE层板的制造过程、产品特性,可以总结出制件中通常包含的缺陷包括:脱粘、分层、夹杂、富胶、缺胶等。这些缺陷对应的无损检测方法是超声检测。对于包含不均匀材料,如蜂窝芯等,使用射线的方法具有优越性,而在GLARE层板的结构中,并不包含夹芯材料,故在射线结果中呈现大致均匀的颜色。因此不能使用射线的方法检测GLARE层板。振动由于灵敏度的问题,也只能作为零件制造过程中自检的手段。基于各种无损检测方式的特点,检测分层、脱粘和气泡最好的方式是C扫描。

国外的资料表明GLARE层板大量使用了超声的方法检查缺陷[8]。同时,直观的扫描结果、大量的自动化C扫描设备使批量生产过程中应用的效率提高,这也是C扫描应用的优势。

图4 带形状试样C扫描图

图5 对比试样的扫描图(同一块试板,不同显示比例)

图6 带缺陷零件扫描图

2 试板的C-扫描试验

GLARE层板试板在制造过程中,使用了三层铝合金,两层预浸料,与零件制造一致。在单独的铝合金和预浸料内部,缺陷可以在制造之前可以检测出来,各层之间的界面才是制造过程中的主要缺陷产生源头。因此,制造过程中的缺陷主要表现为分层、脱粘、和气泡,区域为预浸料和铝合金胶接界面上。缺陷使得胶接面积减少、预浸料和铝合金界面形成尖角,导致的结果为层间强度降低,尖角部分应力增大,形成疲劳破坏源[10][11],也是材料降解引起部件性能降低的高发区域[12]。

在试样制造中,缺陷分别放置于第二层预浸料与金属接触面上、第四层预浸料中间、第四层预浸料与第五层金属之间。缺陷尺寸为直径3mm和5mm两种,人工缺陷分别放置于纤维与纤维之间,纤维与铝板之间,采用聚四氟乙烯膜0.1mm双膜制作分层缺陷,单膜模拟脱粘缺陷。按照与零件固化同样的工艺制造试板。

对试板进行C扫描检测时,使用的设备型号是SDI5420,探头频率5MHz。在检测过程中,将对比试样中完好部位穿透信号幅度调至至少达到满屏幕刻度的80%,保证Φ3mm人工缺陷可以清晰显示,将此时探伤仪增益作为检测灵敏度。同时,选择Φ6mm水套,调整水套,同时保证探头和试样垂直,确保穿透信号幅度最高。可以调整水距及水流速度,使穿透信号稳定。设备的扫查间距是1mm米,步进间距为1mm,扫查速度:不大于110mm/s。试板扫查之后的图像见图2。

从GLARE试板的缺陷图中可以看出,C扫描可以清晰显示3mm的分层缺陷和脱粘缺陷,但不能区分两种缺陷。并且各层之间缺陷对比不明显,无法判定缺陷在第几层,也不能区分缺陷在预浸料内部,或者在预浸料和金属界面之间。胶粘剂和纤维在反射强度方面略有不同,试板上颜色的深浅,反映出纤维与胶粘剂的对比,因此,通过颜色的深浅,可以看出纤维的方向。

实际上分层和脱粘的缺陷为航空零件产品中需要甄别的主要缺陷。最小尺寸为3mm的分层、脱粘、夹杂符合航空零件生产中的检验要求。

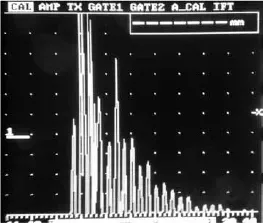

为了验证C扫描设备扫查的缺陷,使用A扫EPOCH 1000型设备对缺陷部位进行了验证。由于采用5MHz平探头分辨力较差,由于材料衰减较大无法获得底反射回波,因此采用常规接触法探头无法对制件进行超声波检测。因此,考虑采用5MHz测厚用探头,测厚探头的表面分辨力较好,A显示波形如下图3所示。

在A扫设备上,若异常信号沿着纤维铺层方向分布,成条状分布,且穿透信号低于满屏幕刻度55%高于20%的信号判定为密集孔隙类缺陷;若缺陷呈面积状分布,且幅度低于满屏幕刻度的20%,应判定为分层和脱粘类缺陷。试验结果显示,采用测厚探头可以获得清晰的底反射回波,通过监控底反射回波可实现对特殊形状部位的超声波检测。

因此,在GLARE层板的超声波检测过程中,由于铝板容易被接触法探头划伤,在允许的情况下尽量采用穿透法进行检测,对于特殊形状部位无法进行穿透法检测的,可采用测厚探头实施接触法检测,检测时应在探头上粘上蓝胶带等材料,防止探头划伤构件表面。

缺陷的识别是无损检测技术研究的关键,对于玻璃纤维-铝合金层板从工艺角度分析,可能出现的缺陷包括:铝板与纤维之间的脱粘、纤维之间的分层、夹杂物以及树脂造成的弥散性缺陷等几类。脱粘及分层从A显示信号可以识别,可以针对夹杂物和弥散性缺陷分别制作试样。对于夹杂类缺陷,选用了工作现场可能的外来物,特别是金属夹杂物。下图是应用铝箔和聚乙烯薄膜制造的不同形状的缺陷,包括三角形、正方形、圆形、以及不规则形状的金属夹杂。其中圆形缺陷的尺寸最小,直径只有5mm。C扫描图像清晰,完全符合缺陷试样的制造要求。

从C扫描图像上可以看出,玻璃纤维-铝合金层板中可能的外来无超声检测时显示清晰的轮廓,因此可将此作为夹杂物检测的识别依据之一,对于难于确定的显示,可采用X射线法作为辅助检测手段。但是X射线只能判断夹杂物,特别是具有一定厚度的夹杂物判定手段。

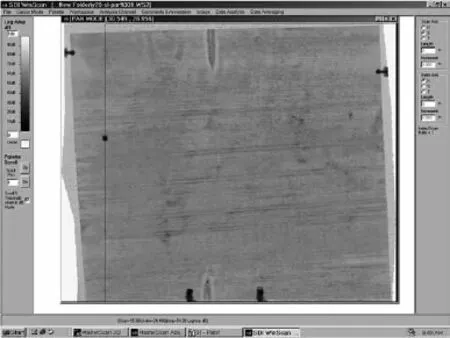

3 生产零件的C-扫描试验

为了验证C扫描在批生产模式中满足零件测试的要求,本文选用了生产中带缺陷零件进行C扫描试验。零件是吊挂上的蒙皮板,尺寸为2.3m×2.1m,带有双曲面外形。由于测试试板的试验设备SDI 5420尺寸较小,不能满足零件2.3m×2.1m扫描的要求,因此换用大型C扫描设备喷水穿透C扫描设备S647进行零件扫描。同时将对比试样同时进行扫描。对比扫描的结果与实际零件的差异。图5和图6分别是试板和零件的扫描图。

从零件扫描图样上可以看出,缺陷位置位于上端中间和下端中间的位置,从图中可以看出明显楔形缺陷。这与零件厚度检测中取得的数据是一致的。图中不能分辨出预浸布的痕迹,但是可以看出单向带的条纹。这点与试板检测的结果一致,能够相互对应。

图中的缺陷是由于固化过程中工装上楔形分压作用而产生的缺陷。在楔形周边,由于受压,产生了特别薄的胶层,而在在楔形内部,由于缺少贴合压力,产生了富胶,或者分层缺陷。其它的部位各层贴合良好,图中颜色基本一致。

取得C扫描结果之后,将带缺陷零件破坏、剥离表面金属层,C扫描图中与零件缺陷位置能够完全对应:图中楔形缺陷浅色部分为缺胶区域,深颜色部分为富胶区域,其余部分零件厚度正常,没有缺陷。

4 结论

1)根据GLARE层板的技术特点,结合现行无损检测的状况,可以采用C-扫描的方法进行无损检测。C-扫描可以检测的缺陷包括分层、空腔、夹杂、疏

下转P97页