全三维的复合材料升降舵结构设计与表达技术

文/于萍

全三维的复合材料升降舵结构设计与表达技术

文/于萍

0 引言

复合材料由于其本身具有的优异性能已被广泛应用于航空领域,在飞机上的应用从口盖、整流罩到次级承力结构的操纵面开始,已逐步过渡到机翼、机身等主承力结构。波音787飞机的复合材料用量已达到了50%,采用先进的缠绕工艺制造的整体化机身结构技术成功引导了复合材料结构设计与制造的发展方向。为提高某大型水陆两栖飞机的市场竞争力,升降舵等操纵面全部采用复合材料设计。本文根据飞机设计手册和民用飞机适航条例CCAR25部,以CATIA三维数字化设计技术、PATRAN/NASTRAN有限元分析技术、MBD表达技术为依托,完成复合材料升降舵的结构设计。

1 CATIA三维数字化设计技术

1.1骨架模型建立

根据总体提供的升降舵理论外形,参考复合材料设计手册及其他相关机型的设计经验,升降舵采用加筋壁板的结构形式,多点悬挂的单梁多肋式结构。确定舵面梁、后墙、肋、长桁和接头的站位位置,形成升降舵骨架模型。

1.2复合材料铺层设计

打开CATIA的COMPOSITES DESIGN模块,首先建立材料库,材料库的建立方法是composites parameters/Add materials/双击文件/选择已建立好的材料库,完成材料创建。

根据强度输入的铺层要求,开展铺层设计。CPD建模有三种方法:网格法(Grid design)、区域法(Zone)、手铺法(Ply by Ply)。对于曲率小、铺层数多的舵面蒙皮、梁等适合采用网格法设计,对于肋等铺层数少且厚度区域变化不大的结构适合采用手铺法设计,对于长桁等结构适合采用区域法进行设计。

以升降舵下蒙皮为例,进入COMPOSITES DESIGN模块后,双击composites parameters图标,选择材料定义铺层方向及颜色,确定后开始铺层设计。

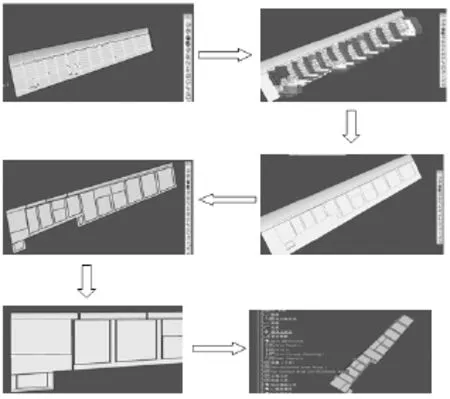

网格法设计的基本步骤:①点击Grid Panel definition标识,创建基本铺叠面和铺层坐标系,以长桁、肋、梁等为单元划分网格,定义铺层组。②点击Grid definition标识定义铺层信息。③点击Virtual stacking management标识建立铺层管理系统。④点击 Plies generation生成铺层。⑤点击 Create iso-thickness areas生成等厚度区域。⑥点击Create junction line from iso-thickness areas建立等厚度区域的连接。⑦点击Create Solid from Iso-thickness areas标识生成实体铺层(如图1所示)。

图1 网格法铺层设计流程

2 MBD表达技术

通过CATIA的CPD模块进行参数化实体建模后,可以直观地表达出产品的立体结构、铺层信息,但无法表达必须的工艺信息(如设计基准、制造基准、尺寸精度、技术要求等非几何信息),制造人员需要二维图纸才能把零件加工出来。然而在三维模型在转化为二维图纸的过程中,难免出现信息不对应、表达不清晰等问题。

MBD技术在CPD设计技术的基础上,将产品全生命周期中所需的几何信息和非几何信息,以注释或属性的方式附加到三维模型中,真正实现零图纸、保证设计、制造的数据唯一性,提高设计及生产工作效率。

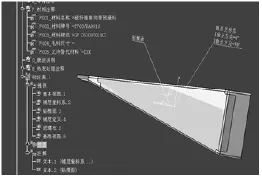

以复合材料结构的升降舵肋为例,为完整地表达设计要求及工艺信息,可将标注信息分成几何信息和非几何信息两类。其中,几何信息包括基准贴膜面、铺层坐标系、铺层信息、材料信息、几何图形公差、粗糙度等,可通过注释或捕获(如图2所示)的方式表达。非几何信息包括模型属性、对称信息、更改说明、通用注释、零件注释、旗注说明、热表处理注释、装配注释等信息,可直接标注在结构树上(如图3所示)。

图2 几何信息标注示意图

图3 非几何信息标注示意图

3 结束语

制造业是国民经济的基础产业,先进的材料和技术是制造业发展的核心。复合材料的整体化成型可有效提高生产、装配效率,减少紧固件的使用,提高经济效益。全复合材料结构的升降舵与金属结构相比,减重效率达到26%,由此可见,复合材料的分析技术的应用可有效地促进我国航空事业的发展。

作者简介:于萍(1987-),女,工程师,硕士研究生,任职于中航通飞研究院有限公司,从事飞机复合材料结构设计工作。